全石墨化阴极内衬在500 kA铝电解槽改造应用实践

2023-10-18李元山

李元山

(酒钢集团甘肃东兴铝业有限公司,甘肃 嘉峪关 735100)

某公司 500 kA 电解槽自投产以来,运行平稳,目前已达到内衬设计寿命,部分电解槽逐渐进入电解槽大修期。为积极响应国家双碳目标,采用最新的先进的工艺技术,利用电解槽大修期,通过对电解槽内衬结构进行优化,进一步提高生产技术指标,增加产能,降低生产成本;提高电解槽稳定性,降低电解槽吨铝能耗,从而获得良好的经济和社会效益。

1 全石墨化阴极内衬优化改造

1.1 采用石墨化阴极炭块技术

电解槽内衬结构中,底部阴极炭块是影响槽体运行寿命及生产技术指标的重要材料,作为电解槽中主要的一种材料,如何选用成为我们关注的重点。阴极炭块按材料和生产工艺主要分为三种,分别是无烟煤基炭块、石墨质炭块和石墨化炭块,其中无烟煤基炭块由于电阻率高,钠膨胀率高等影响电解槽技术经济指标,在新的电解槽内衬设计中很少采用。

石墨质炭块:根据人造石墨碎在其干料配方中所占名义比例10%、30%、50%、100%来区分。石墨质炭块是骨料由石墨碎替代部分电煅无烟煤或全部采用石墨碎为骨料,成型后的生坯经过约1 200℃的焙烧而制成的阴极炭块。目前较为常用的为50%石墨质阴极炭块。石墨化阴极炭块:是由以石油焦为骨料,经过煅烧,成型,焙烧。然后再经2 500~3 000℃石墨化处理后制成的阴极炭块[1]。

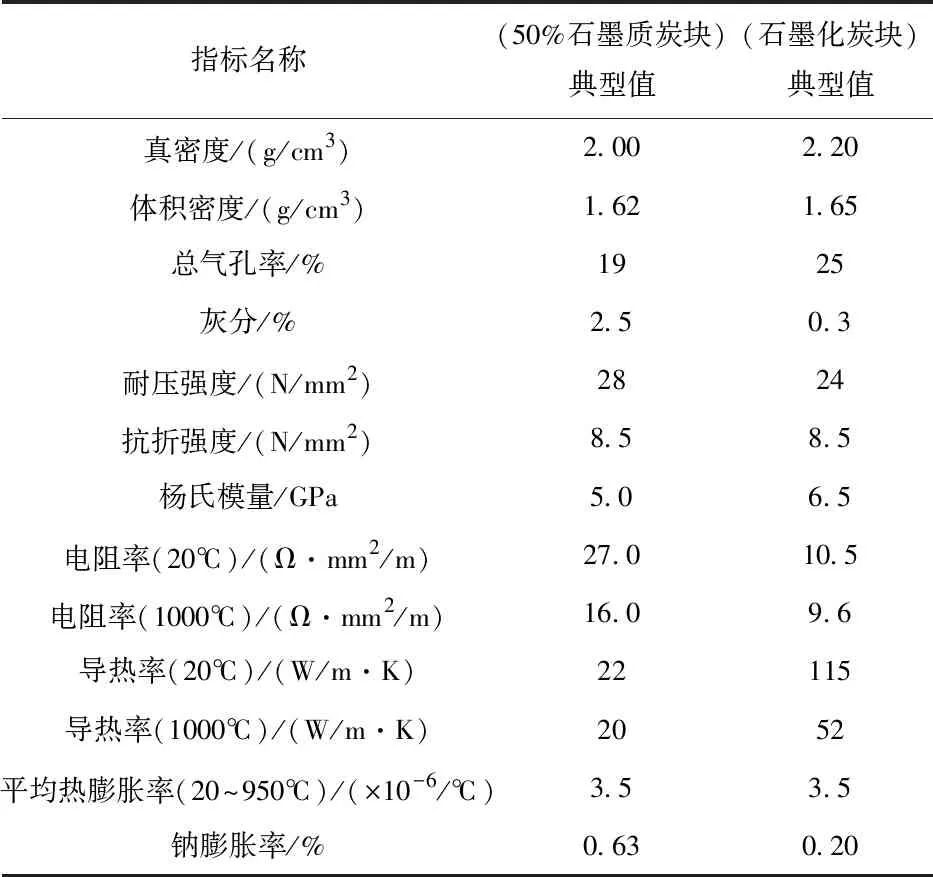

其主要物理化学指标对比如表1。

表1 石墨质和石墨化炭块物理化学指标

石墨质炭块较石墨化炭块虽然价格便宜,但是其电阻率明显较石墨化炭块高,在生产运行中炉底压降较石墨化炭块更高;钠膨胀率也较石墨化炭块高,在生产运行中出现钠吸收较多、容易引起内衬结构上拱,使得电解槽炉膛不平整,致使槽体电流分布不均匀,磁场受到影响,出现铝水波动大,引起电压摆动多,从而导致内衬结构易破损,电解槽运行寿命缩短。

总的来说,石墨化炭块具有良好的导热性和良好的导电性,可以承受较高的电流。同时石墨化炭块的钠膨胀率远小于石墨质阴极炭块,这是由于石墨化炭块钠吸收小,炭块水平方向膨胀小,并在受内衬和槽壳约束时,炭块向上隆起小;在电解生产过程中,钠吸收小于石墨质炭块。因此,石墨化炭块的炉底压降随生产时间的增长变化更平缓,炭块整体变形较小,能够有效延长电解槽运行寿命。

国内铝厂也就采用石墨化阴极与石墨质阴极的电解槽进行了相关的对比实验,在原材料、管理等外部条件基本相同的情况下,石墨化阴极电解槽较石墨质阴极电解槽也取得了更好的技术指标和经济指标[2~3]。

1.2 阴极炭块组结构技术优化升级

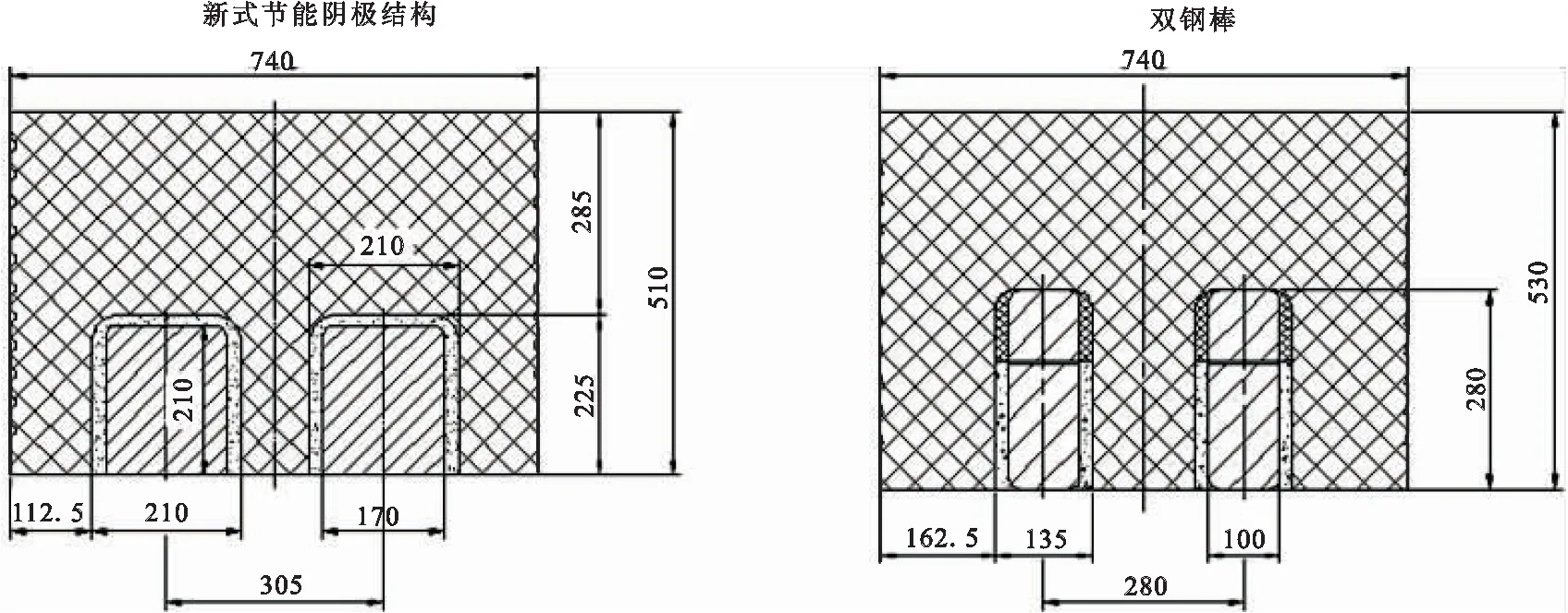

为了达到节能降耗、增加产能的目的,采用新式节能阴极结构技术对阴极炭块组进行优化。新式节能阴极结构技术结构形式与原双钢棒技术结构形式对比如图1所示。

图1 新式节能阴极结构技术结构形式与原双钢棒技术结构形式

采用新式节能阴极结构技术的电解槽与双钢棒相比,采用双钢棒槽和新式节能阴极结构技术电解槽铝液中水平电流最大值均在 4 000~5 000 A/m2左右。双钢棒槽阴极压降设计值在 317 mV,而采用扎糊方式的石墨化阴极的新式节能阴极压降设计值降低到了 239 mV,对比降低了 78 mV,即吨铝直流电耗至少降低240 kWh。

阴极炭块组采用石墨化阴极的新式节能阴极结构技术,铝液中的水平电流和双钢棒槽铝液中水平电流基本相当,电解槽在低电压下具有良好的稳定性。同时阴极压降降低 78 mV,大幅度降低电解槽物理压降,共同达到降低电解槽能耗的目的。

1.3 相配套的内衬结构

1.3.1 槽底优化

电解槽阴极炭块以下的底部防渗保温层采用干式防渗料为防渗材料,原有保温层底部砌筑材料为硅藻土保温砖和硅酸盖板,经过优化后将保温层砌筑材料变更为隔热耐火砖和硬硅钙石复合绝热板。这是由于隔热耐火砖及硬硅钙石复合绝热砖抗折、耐压强度高,具有良好的抗震性,并且其热导率低,隔热效果更好;同时在干式防渗料与保温层之间利用δ2 mm厚钢板增加一层物理防渗,防止钠蒸汽的渗透从而对保温材料的侵蚀。

1.3.2 施工工艺优化

原有侧部仅为氮化硅块,扎固过程中要由施工人员添加大量糊料后进行分层扎固,不仅耗时、费力、增加材料使用量,同时扎固后的伸腿在焙烧启动过程中收缩较大,散热能力较差。通过对施工工艺及材料修改,侧块大面扎糊优化为侧部复合块形式,槽周围糊扎固到阴极炭块下沿,不仅减少了扎固时间,减少了材料的使用料,同时利用了糊料的收缩性保证了在电解槽启动和生产过程中受热和吸钠产生的膨胀量,减少阴极炭块的上拱及应力的释放。

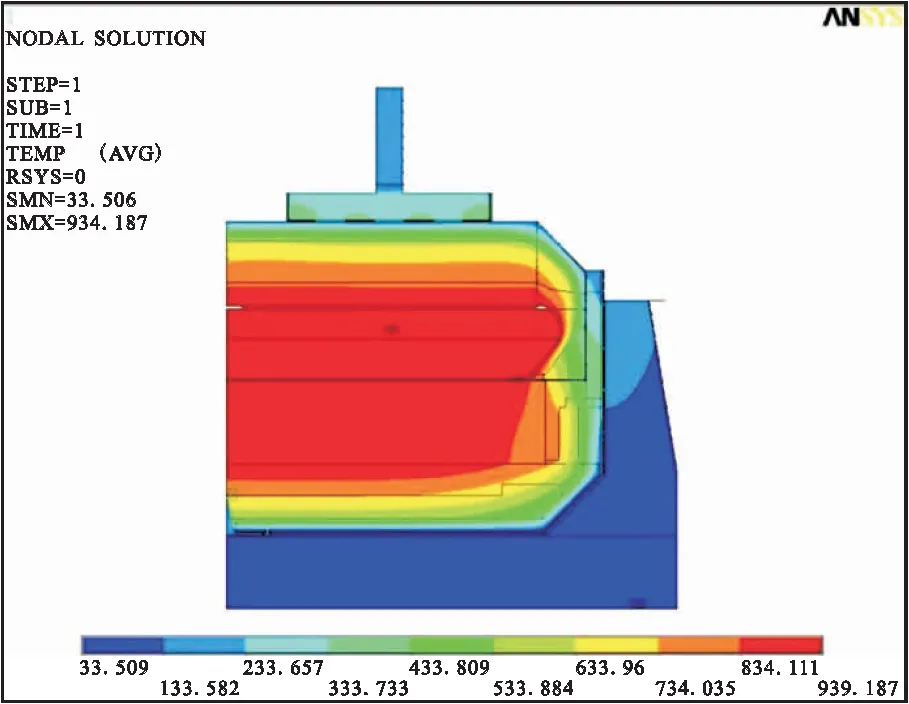

采用该技术的电解槽内衬热平衡模拟仿真结果如图2所示。从图中可以看出,电解槽内部等温线分布合理,900℃等温线位于阴极炭块以下,800℃等温线在保温层以上,同时阴极炭块窗口区等温线竖直,间隔合理。电解槽炉膛上口炉帮较厚,伸腿较短,达到了内衬设计的最终目的。计算结果说明优化后的内衬形式能够使电解槽在生产中保持规整的炉帮形状和合理的炉帮厚度,既保证了电解槽的稳定生产,又很好的保护了侧部内衬,延长了槽寿命。

图2 电解槽内衬热平衡模拟

2 效果评价

(1)电耗指标完成情况

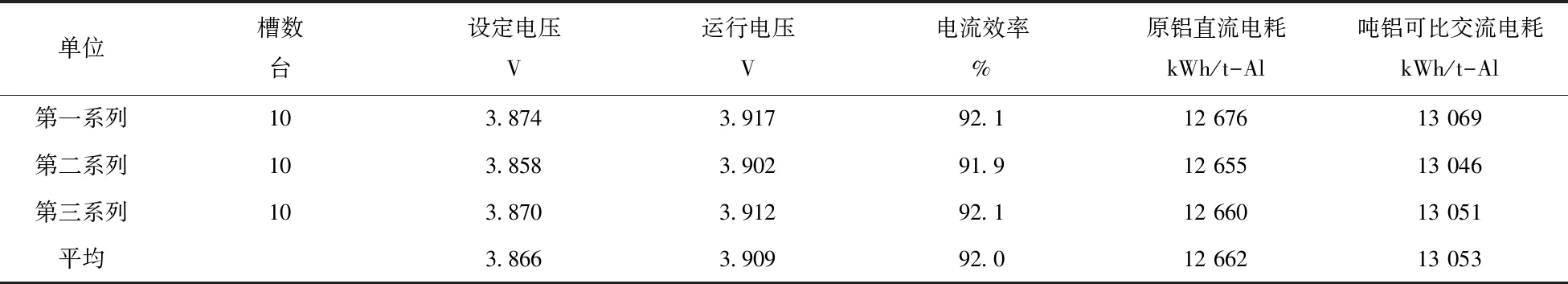

根据某公司优化后三个系列30台电解槽启动后满3个月全石墨阴极槽近一个月主要技术指标进行分析。

从表2可见,30台启动后满3个月全石墨阴极槽近一个月吨铝可比交流电耗13 053 kWh/t-Al,较目标值13 100 kWh/t-Al降低47 kWh/t-Al。全石墨化阴极电解槽完成了本技改项目的电耗指标。

表2 30台满3个月全石墨阴极槽近一个月主要技术指标

(2)槽寿命预计将会大幅度延长

全石墨化阴极炭块与高石墨质(50%石墨质)阴极炭块相比,电阻率、钠膨胀率和炉底压降均明显降低,导热率升高、散热性能增大。根据30台全石墨化阴极电解槽与30台高石墨质阴极电解槽运行参数及生产槽况对比分析,全石墨化阴极电解槽寿命可远大于高石墨质阴极电解槽。

3 效益分析

3.1 经济效益分析

(1)30台全石墨化阴极电解槽

30台全石墨化阴极电解槽吨铝可比交流电耗13 053 kWh/t-Al,较前期吨铝可比交流单耗13 298 kWh/t-Al降低了245 kWh/t-Al,无税电价按0.441 2元/kWh计算,生产用电成本降低了108.094元/t-Al。

(2)节约大修启动费创效

500 kA全石墨化阴极电解槽槽寿命预计可延长到2 900天以上,按延长到2 900天计算,扣除大修材料费增加64万元/台,吨铝节约大修启动费85.85元/t-Al。

该技改项目的全石墨化阴极电解槽降低生产用电成本元108.094元/t-Al,节约大修启动费85.85元/t-Al,合计创效193.944元/t-Al,按照年产45万吨/系列,预计年收益8 727.48万元,具有显著的经济效益。

3.2 环境和社会效益评价

(1)减少危(固)废处理费用

采用石墨质炭块的内衬结构整体设计寿命约为2 200天,采用全石墨化内衬结构整体预期寿命约为2 900天,按照1 008台电解槽计算,采用石墨质炭块内衬结构每年检修数量约为183台,采用全石墨化内衬结构每年检修数量约为126台。

采取全石墨化内衬优化改造,每年可减少大修槽数57槽/年,可降低大修槽废内衬(危险固废)7 866吨,每年将节约处理费用550.62万元。

(2) 环境社会效益

推广应用全石墨化阴极内衬优化新技术,可大幅度地减少危险固废在清理、搬运、存储、无害化处理和处置全过程可能对环境造成的污染影响及环保风险,实现企业绿色环保、社会友好的可持续良性发展。

推广应用全石墨化阴极内衬优化技术具有显著的环保效益及社会效益。

4 结 语

本文从500 kA电解槽内衬大修改造优化生产实践,得出如下结论,采用石墨化阴极炭块方案较50%石墨质阴极炭块方案,炉底压降设计值降低78 mV;采用石墨化炭块生产中可比交流电耗13 053 kWh/t-Al,预期槽寿命延长至2 900天。

全石墨化优化方案具有省电、增加产量和延长大修周期长的优点,能够获得良好的经济和社会效益。后续将采用更新的电解槽内衬改造技术,如新一代全石墨化浇铸阴极等新型节能型电解槽优化技术,为系列进一步减排和节能降耗打下良好的基础。