铝电解烟气脱硫技术方案的选择

2023-10-18劳善恕赵志杰

劳善恕,赵志杰

(广西华磊新材料有限公司,广西 平果 531499)

当前,我国环境状况总体恶化的趋势尚未得到根本遏制,环境矛盾凸显,压力继续加大。随着经济、企业的发展,环境问题已成为威胁人体健康、公共安全和社会稳定的重要因素之一。而且随着国家对非电工业大气污染排放重视度的提升,非电领域工业的烟气治理已成为国家重中之重的任务。目前国内在2015年前建设的铝电解系列的电解烟气净化系统设计,采用的标准大部份是2010年版国家标准《铝工业污染物排放标准》(GB25465-2010),其中氟化物≤3 mg/Nm3、粉尘≤20 mg/Nm3、SO2≤200 mg/Nm3,基本没有设置烟气脱硫系统。净化系统建成投产后,烟气净化氟化物、粉尘和SO2指标分别达到<0.8 mg/Nm3、≤10 mg/Nm3和≤200 mg/Nm3,实际排放虽未超现行标准,但SO2能达标排放主要靠采用成本极高的中、低硫阳极以及其它非正常手段。因此,铝电解烟气脱硫迫在眉睫。

1 铝电解烟气脱硫的必要性

1.1 环保政策的要求

近几年来,为进一步加强大气污染防治工作,国家和地方政府对企业提出了比行业标准要求更高的污染物排放标准。目前国内电解铝行业电解系列烟气排放基本上要求按照2013年颁布的《铝工业污染物排放标准》(GB25465-2010)修改单的指标要求(氟化物≤3 mg/Nm3、粉尘≤10 mg/Nm3、SO2≤100 mg/Nm3)执行,污染物排放特别是SO2的排放限值更加严格。以现有电解烟气净化系统的能力来看,SO2很难达到此标准排放限值的要求,更不能达到国家现行最严苛的超低排放环保标准要求,为此亟需对烟气净化系统进行脱硫升级改造,以满足更严苛的环保要求。

2020年6月29日,国家生态环境部发布《重污染天气重点行业应急减排措施制定技术指南》(2020年修订版),电解铝行业按照其装备的技术水平划分为A、B、C三级企业,实行差异化减排管理,明确电解烟气净化将是否装备脱硫装置作为A级企业评判标准。当没有环保设施、环保设施不全或指标不达标等问题存在时,企业将面临停产的风险,因此争创电解铝行业A级企业已成为各企业是否做好环保工作的重要目标。

1.2 企业经营的要求

电解烟气中的SO2主要来自于电解生产用的阳极。阳极的主要原料为石油焦,石油焦根据硫含量分为低硫焦(硫含量低于1%)、中硫焦(硫含量低于2.5%)和高硫焦(硫含量在2.5%以上),石油焦价格因含硫量不同而差别较大。低硫焦不仅价格较高,且产量有限,一般用于加工附加值更高的石墨化、电极制品。而电解生产为了降低成本,所有的阳极一般采用中高硫焦,含硫量在1.5%~3%之间,对应电解烟气中的SO2含量约为150~280 mg/Nm3。电解烟气净化系统中氧化铝吸附干法净化回收系统对SO2的吸收效果不明显,不能降低电解烟气中的SO2浓度[1],故需要增加电解烟气脱硫系统来保证电解烟气中SO2达标排放。

通过净化系统的脱硫净化改造,可提高高硫焦掺配比例,降低阳极成本,同时通过净化系统的改造可以减少大量的污染物排放[2],大幅减少企业上缴的环保税额。根据《环境保护税法》第十三条的规定,企业实际排放值低于排放标准30%的,按75%征收环境保护税;低于排放标准50%的,按50%征收环境保护税。因此,排放指标越好,经济和社会效益就越好。同时,通过各种有效的净化措施,可使企业在评定环保等级时占据优势,不会面临停产的风险,保证企业生产的正常效益。

1.3 企业社会责任的要求

企业都要肩负起应有的社会责任、树立良好的社会形象和示范作用,为了既达到现有环保标准的排放要求,又能适应越来越严苛的环保标准,一些电解铝企业的脱硫改造升级已按照《重污染天气重点行业应急减排措施制定技术指南》(2020年修订版)对A级企业的要求指标进行设计,这样不但能够体现企业的社会价值,又能够满足在今后一段时期内不需要再进行环保改造的要求。

综上所述,铝电解烟气脱硫不只是单一的环保改造项目,而且还关系到企业能否稳定运营、保证后续电解生产等诸多环节的技术升级。此外,铝电解烟气脱硫的实施还有利于企业降低生产成本,有助于实现企业的社会责任、树立良好的社会形象及发挥示范作用。因此,对铝电解原有的烟气净化系统进行脱硫改造升级不仅是势在必行,而且是生死攸关的大事。

2 铝电解烟气脱硫技术的简介及技术方案的比选

2.1 铝电解烟气脱硫技术简介

烟气脱硫技术主要有海水脱硫技术、氨法脱硫技术、钠碱法脱硫技术、镁法脱硫技术、氢氧化钙半干法脱硫技术,以及石灰石-石膏湿法脱硫技术等。其中氢氧化钙半干法脱硫技术和石灰石-石膏法湿法脱硫是目前电解铝行业最普遍采用的两种脱硫技术。

2.1.1 氢氧化钙半干法脱硫技术

氢氧化钙半干法技术是以氢氧化钙为吸附剂,吸附烟气中的有害成分(HF和SO2),吸附HF和SO2的氢氧化钙变成氟化钙和亚硫酸钙(亚硫酸钙进一步氧化成硫酸钙),经布袋除尘器进行气固分离后输送至返回仓中,再由罐车运走,副产物作为一般固废进行无害化处理。

该技术的优点为:工艺设备较少,流程较短;全流程无废水产生,不会造成二次污染。该技术的不足之处为:与湿法脱硫技术相比,半干法脱硫技术脱硫效率较低;半干法脱硫技术对于烟气和物料控制要求较高,控制难度较高;半干法脱硫技术对于烟气波动的耐受性较差,对于烟气的进口温度、烟气流量等参数要求较高;脱硫反应器后需要配置布袋除尘器,系统整体阻力升高,能耗高导致运行成本较高;脱硫副产物较难综合回收利用;部分地区冬季电解烟气净化出口烟气温度仅有50~60℃,难以满足半干法脱硫系统入口边界条件要求。

2.1.2 石灰石-石膏湿法脱硫技术

石灰石-石膏湿法脱硫技术是目前最普遍采用的湿法脱硫技术,运行稳定,脱硫效果高,更适用于大型锅炉系统脱硫,广泛应用于电厂、钢铁等行业的烟气脱硫。该方案以石灰石(石灰)浆液作为吸收液,吸收进入吸收塔内烟气中的有害成分(HF和SO2),吸收HF和SO2后变成氟化钙和亚硫酸钙,然后通过加入的空气将CaSO3氧化成CaSO4·2H2O,即石膏。

该技术的优点如下:湿法脱硫技术应用广泛,方法成熟、可靠;湿法脱硫技术脱硫效率高;湿法脱硫技术对于烟气波动耐受性强;湿法脱硫技术的脱硫副产物石膏可以综合利用。该技术的不足之处主要体现在:耗水量大,且产生的废水、废液需经过处理后排放;设备防腐要求高;设备较多,维护量较大,工艺流程较复杂。

2.1.2.1 湿法脱硫废水产生机制

在脱硫过程中,废水主要从以下两个方面产生:一是在吸收塔内石灰石浆液与废水、废气发生反应产生的石膏浆,其中有大量的水分,必须经过干燥脱水处理后才能进行处置,脱水环节中必会导致大量废水产生,是废水产生的重要环节。二是需要用的泥浆储罐与石灰石浆液浓度很高,容易导致设备发生堵塞,需要用大量水进行清洗,从而确保设备流程畅通,洗涤过程中的废水也是脱硫废水的重要组成部分。

2.1.2.2 湿法脱硫废水处理技术概况

脱硫废水不同于一般废水,比较难处理,目前常见的处理方法主要有水力除灰法、化学沉淀法、化学沉淀-微滤膜法等。鉴于脱硫废水具有独特的化学性能,以及企业自身发展情况,各种脱硫废水处理技术应用不尽相同,每一种技术都有其优缺点。其中,化学沉淀法是目前国内冶炼行业最常用的技术,不仅能充分利用石膏等副产品,降低运营成本,还能保证处理后水质能达到一流标准。但该技术工艺较为复杂,灵活性较差,一旦废水成分含量发生改变,就会出现运行加药量与设计加药量偏差过大的情况,且存在部分企业脱硫系统设计有缺陷及运行维护不到位,使得废水排量较大。此外,处理过程不可避免会生成氯离子,目前尚无办法彻底中和消除氯离子。因此,随着环保标准的提高,该方法使用具有一定的局限性。其它几类脱硫废水处理技术国内使用案例较少,应用前景差,在此不做赘述。

2.2 铝电解烟气脱硫技术方案比选

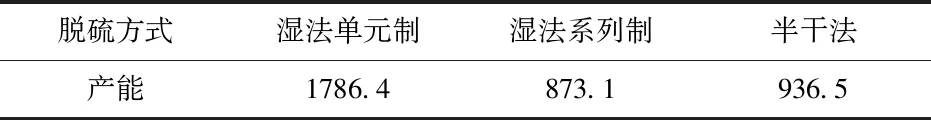

近年来,电解铝行业电解槽烟气净化采用的脱硫技术,主要为半干法脱硫及石灰石-石膏湿法脱硫两种,通过对国内部分电解铝企业的了解,截止到2023年1月份,国内铝厂主要采用的脱硫方案对比如下:

表1 全国电解铝脱硫方式统计 万吨

根据图1统计数据可知,全国采用湿法脱硫技术所占产能约为2 659.5万吨,占比73.98%;采用半干法脱硫技术所占产能约为936.5万吨,占比26.02%。湿法及半干法两种脱硫工艺技术在电解铝行业烟气脱硫系统中均有应用,但采用湿法脱硫技术的电解铝企业占多数。半干法脱硫随着应用时间增长,暴露出系统阻力偏大、脱硫剂消耗大(钙硫比大)、运行成本高、脱硫终产物难以处理等问题。目前电解铝行业脱硫整体技术路线逐步倾向于湿法脱硫技术。

图1 电解铝烟气脱硫系统对应产能情况

图2 脱硫系统对应投资成本分析图

从脱硫废弃物处置来看,湿法脱硫技术副产物主要为石膏(CaSO4·2H2O),属于有价值副产品,目前常用处理方式为外卖至水泥厂做水泥原料使用,或作为一般固废填埋处理。半干法脱硫技术副产物主要为亚硫酸钙(CaSO3),属于一般固废,主要为粉状,目前处理方式主要为填埋处理。现有的固废处理也需要满足严格的法规要求,因为其主要成分中亚性物质含量较高,具有不稳定性,有发生次生环保问题的风险。

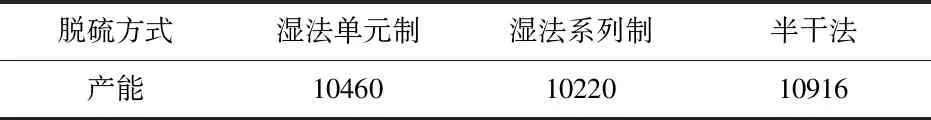

下文对湿法和半干法两种脱硫系统进行成本投资分析,以某电解铝厂40万吨产能脱硫系统投资为例,半干法脱硫系统投资均值在10 916万元左右,而采用湿法脱硫系统投资均值在10 220万元~10 460万元左右。可见湿法脱硫系统的投资成本低于半干法脱硫系统。

表2 某电解铝厂40万吨投资成本分析 万元

综上所述,无论是从投资成本、运行成本、脱硫效果还是从脱硫终产物处理难度及价值、技术应用广度来看,采用湿法的铝电解烟气脱硫技术方案具有巨大的优势,目前湿法脱硫技术已成为各电解铝厂烟气脱硫的首选方案。

2.3 一种新型的湿法脱硫工艺

由于铝电解系列还存在电解烟气流量大、含硫量低的特点,在采用湿法脱硫技术的同时,为了更进一步节能降耗、减少企业运行成本,目前还有一种比传统湿法脱硫技术更为高效的超细液滴湿法脱硫技术可供选择应用,其在降低投资成本、节能降耗、降低运行成本等方面比传统湿法脱硫技术具有更大的优势。该技术主要基于石灰石-石膏湿法脱硫技术原理,通过采用超细液滴气固液三相接触线技术及凝聚除尘技术,提高脱硫除尘效率,简化脱硫主体反应设备尺寸,节能降耗,取代常规湿法脱硫塔结构束缚。由于气固液三相接触线处微观多孔结构复杂,利于脱硫反应加速进行,该技术还可通过液滴碰撞弹射实现雾化,通过折栅结构实现三相接触线活化,大大提高脱硫效率。

超细液滴湿法脱硫技术已在燃煤锅炉、水泥、石漠化炉等行业大量应用,其在延续传统湿法脱硫技术脱硫效率高、钙硫比低、投资低优势的基础上,通过特定结构、材料及表面处理,实现了液滴微米化,降低了传统脱硫塔设备的高度及复杂的循环喷淋结构,大幅度降低了设备的投资成本及后期系统维护的工作量,该技术尤其适用于电解烟气流量大、二氧化硫浓度低的工况条件,是铝电解烟气净化脱硫领域的新型实用技术,其技术先进性期待进一步验证。

3 结语及建议

(1)铝电解烟气脱硫势在必行,是环保的需要,也是铝电解企业生存的前提。

(2)铝电解烟气湿法脱硫技术与半干法脱硫技术相比具有全方位的优势,已成为铝行业电解烟气脱硫的首选技术方案。

(3)超细液滴湿法脱硫技术相对传统湿法脱硫技术来说,其投资成本低、后期维护工作量小且节能降耗效果良好,在铝行业享有广阔的推广应用前景。

(4)在采用湿法脱硫技术的条件下,要考虑废水的特性以及废水零排放的措施。