基于智能控制的碾米机结构设计及仿真分析

2023-10-17王思佳王振宏

王思佳,王振宏

(长春理工大学 机电工程学院,长春 130022)

0 引言

碾米机工作过程中,主要依靠米粒之间以及米粒与碾米机作用构件之间的相互作用力使糙米层脱离。碾米机中的碾辊和米筛之间的空腔是碾白空间区域,糙米粒在碾白空间区域内受到不同的作用力,米层被剥落[1-2]。碾米机工作性能与碾米辊、碾白压力以及碾白率具有直接关系,主要受到碾米辊上的碾筋数量、碾筋高度以及碾筋的倾角大小影响[3-4]。

为此,根据碾米机的工作原理,利用数值仿真分析的方式对碾筋进行结构参数优化设计,为碾筋结构的合理化设计提供参考,同时为碾米机的稳定工作提供理论支持。

1 碾米机总体方案设计

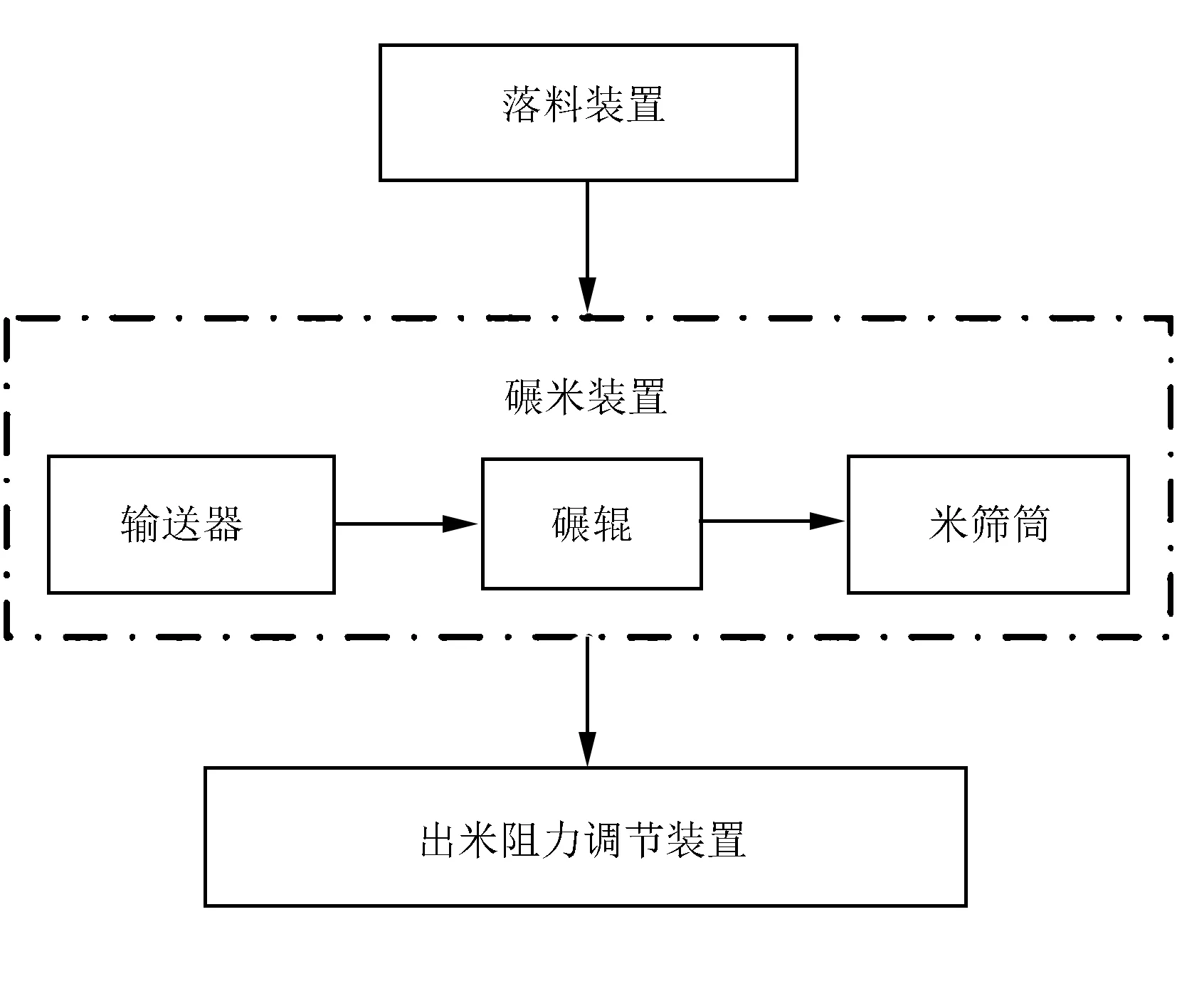

碾米机的主要结构包含落料装置、输送器、碾辊、米筛筒以及出米阻力调节装置[5],如图1所示。为简化分析研究对象,在此仅对碾米机连续作业过程中的相关结构件进行设计。

图1 碾米机总体结构示意图Fig.1 Overall structure diagram of rice mill

碾米机当中碾辊的设计参数表达式为

其中,Aq为碾辊单位产量运动面积,取Aq=5m2/kg;n为碾辊转速,取n=800r/min;D为碾辊直径(mm);Q为碾米机产量,取Q=48kg/h;l为碾辊长度,取l=4D。

计算得出,所设计碾辊直径为20mm,碾辊长度为80mm。碾米输送器采用单头螺旋式传输器,螺距为12mm,落料装置口部宽度为24mm,输送器长度为60mm,螺旋输送装置外径与筒壁之间的间隙为6mm。

2 碾米机结构参数设计

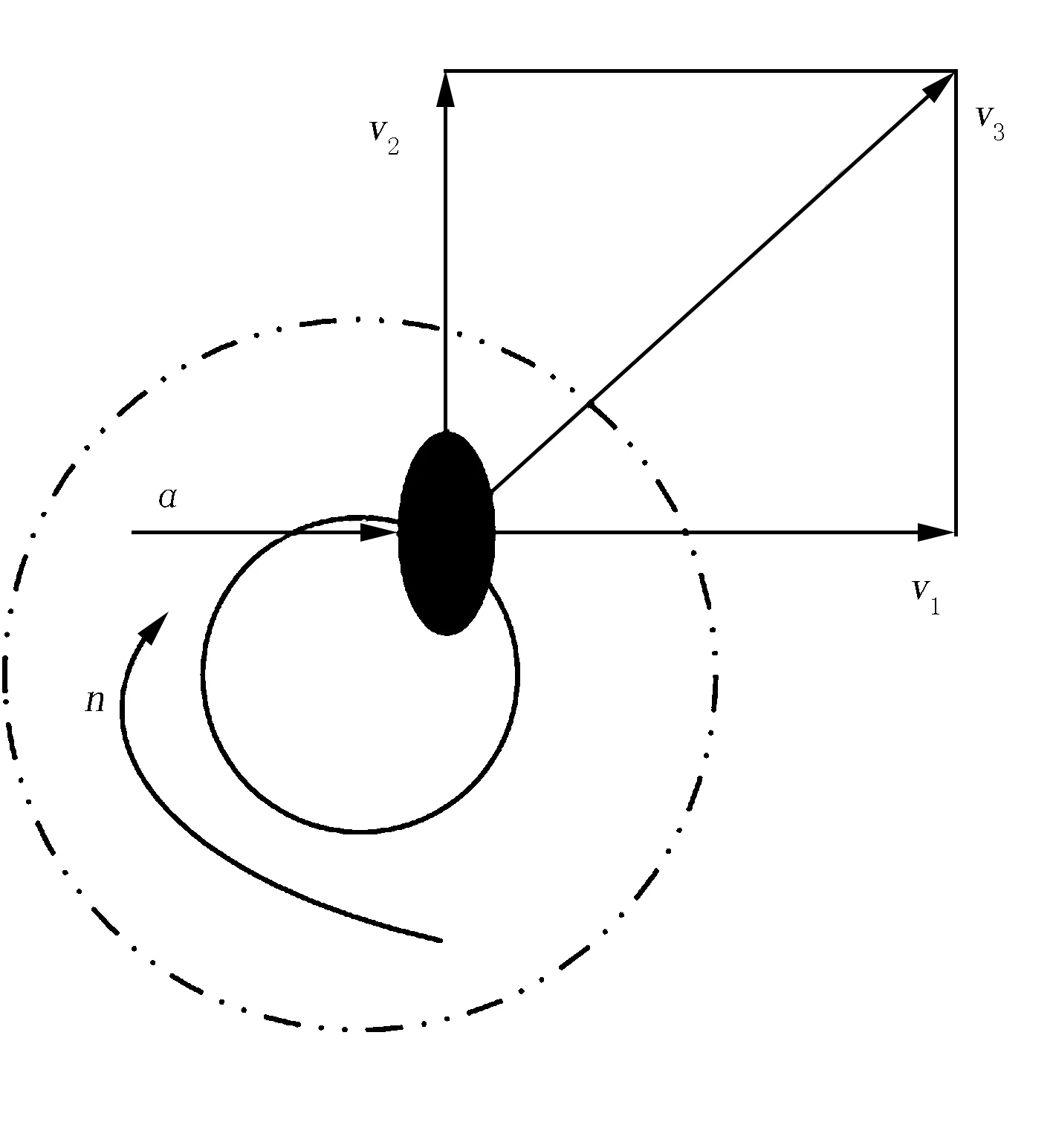

碾米机工作过程中,螺旋输送机构旋转,带动米粒在碾辊和米筛筒之间碰撞摩擦,完成糙米皮的剥落过程[6-7]。碾辊上的碾筋与米筛筒之间间隙值、碾筋数量以及碾筋倾角均会影响碾米机的工作性能[8]。碾筋高度直接决定碾筋与米筛筒之间的间隙值,碾辊上碾筋数量一般设计为2~6根,倾角不大于6°,碾筋与米筛筒之间间隙值设计为6~10mm。为保证碾米机的工作性能,碾米机设计过程中主要进行碾筋高度、碾筋数量以及碾筋倾角设计[9]。碾米机工作过程中米粒运动简图如图2所示。

图2 米粒运动简图Fig.2 Diagram of rice grain movement

碾米品质不仅与米粒自身的力学特性有关,而且与碾米机的力学性能有直接关系。碾白空间区域压力指标直接决定碾米过程中的碎米程度和含谷程度,碾米过程中单粒米的受力可表示为

F=ma=2mnv2

其中,F为单粒米所受外力;m为单粒米质量;v2为米粒的径向速度。

碾米过程中,米粒在碾白空间区域内紧密接触时形成的碾米密实压力为

其中,V为碾白空间区域体积;nu为区域内米粒数。

当米粒平均容量为γ时,则

由此可以得出碾白压力为

Pm=2γnv2

在实际碾米过程中,碾白空间区域内的米粒不是紧密接触的,而是存在间隔空隙,需要对米粒的容重进行修正。假设修正系数为λ,碾白空间区域内的压力与修正系数之间具有直接影响关系[10-11]。由于碾白区域为三维空间,因此引入碾白空间区域内的压力修正系数λ3,此时碾白压力可表示为

P=2γλ3nv2

碾白压力直接影响碾米机的工作效率,碾米机工作过程中的稳定性可用碾白压力波动性来进行评定。当碾白压力具有较大的波动时,所获取到的米粒品质相对较低[12]。因此,在标定碾白压力波动值时,采用碾白压力标准偏差标定的方式,即

在实际使用过程中,采用碾白压力波动值和碾白压力标准偏差来对不同的碾辊和碾米机工作性能进行评价。

3 碾米机数值仿真分析

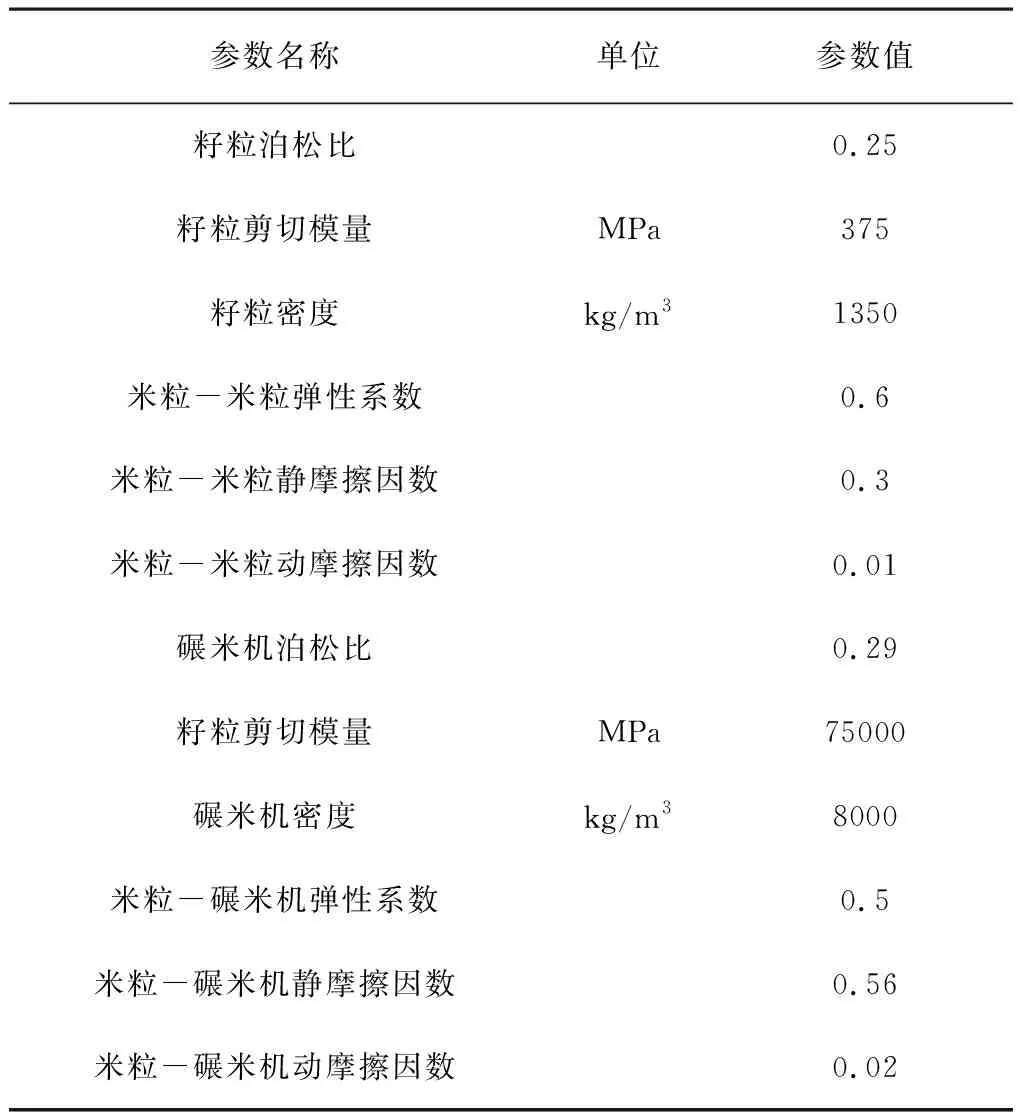

粳稻籽粒外形近似于椭球形,碾米过程中米粒与米粒之间的粘附力可以忽略不计,米粒在三维空间中的受力可以分解为切线方向和法线方向的两个作用力,每个方向的受力可以简化为弹簧阻尼受力模型,籽粒在切线方向的受力同时要考虑库仑摩擦力影响[13-14]。将籽粒所受的切向作用力和法向作用力进行耦合求解,得出碾米过程中籽粒所受的空间作用力。在进行碾米机工作性能仿真分析过程中,相关物理力学参数如表1所示。

表1 仿真过程物理参数Table 1 Physical parameters of simulation process

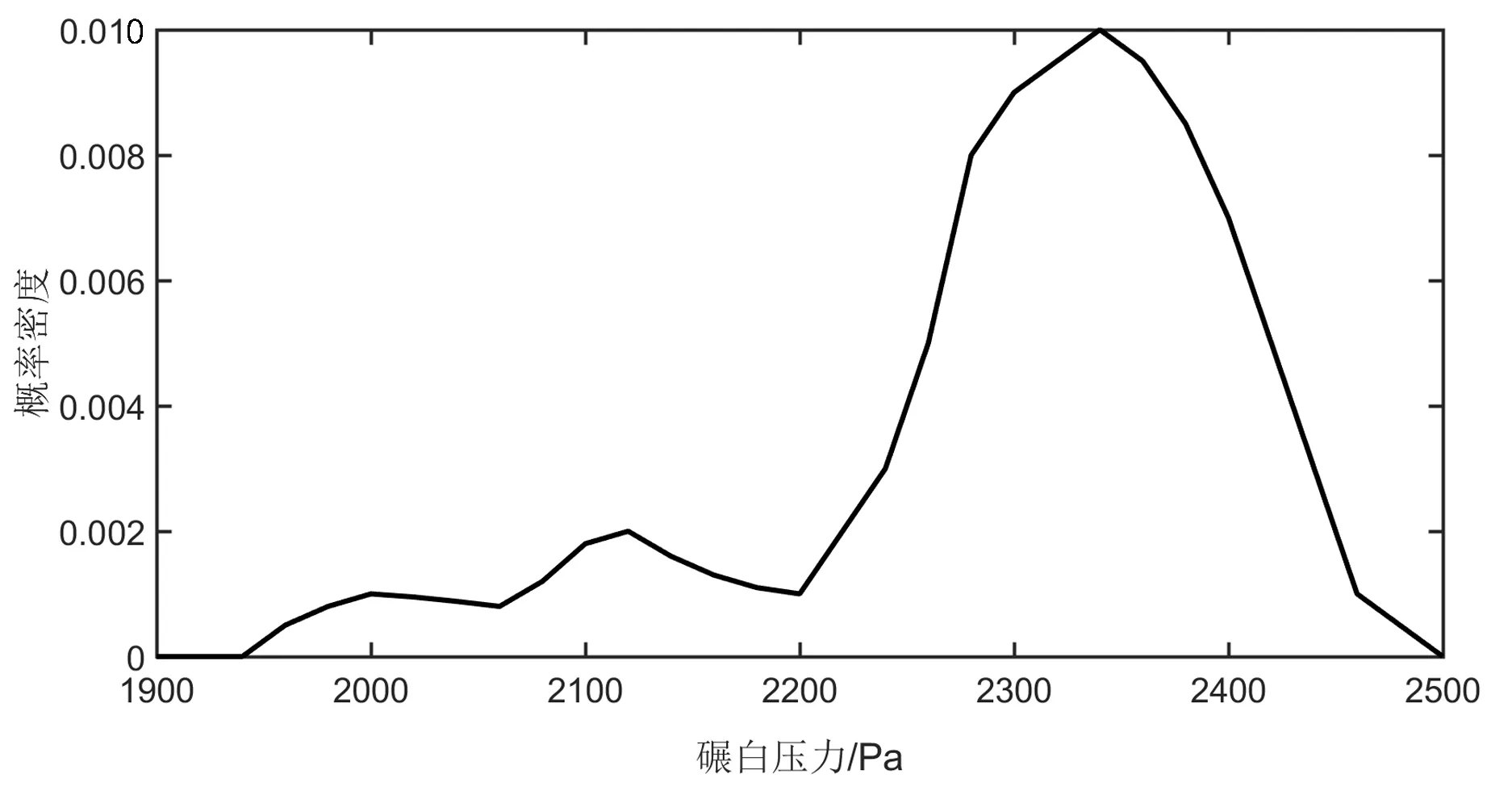

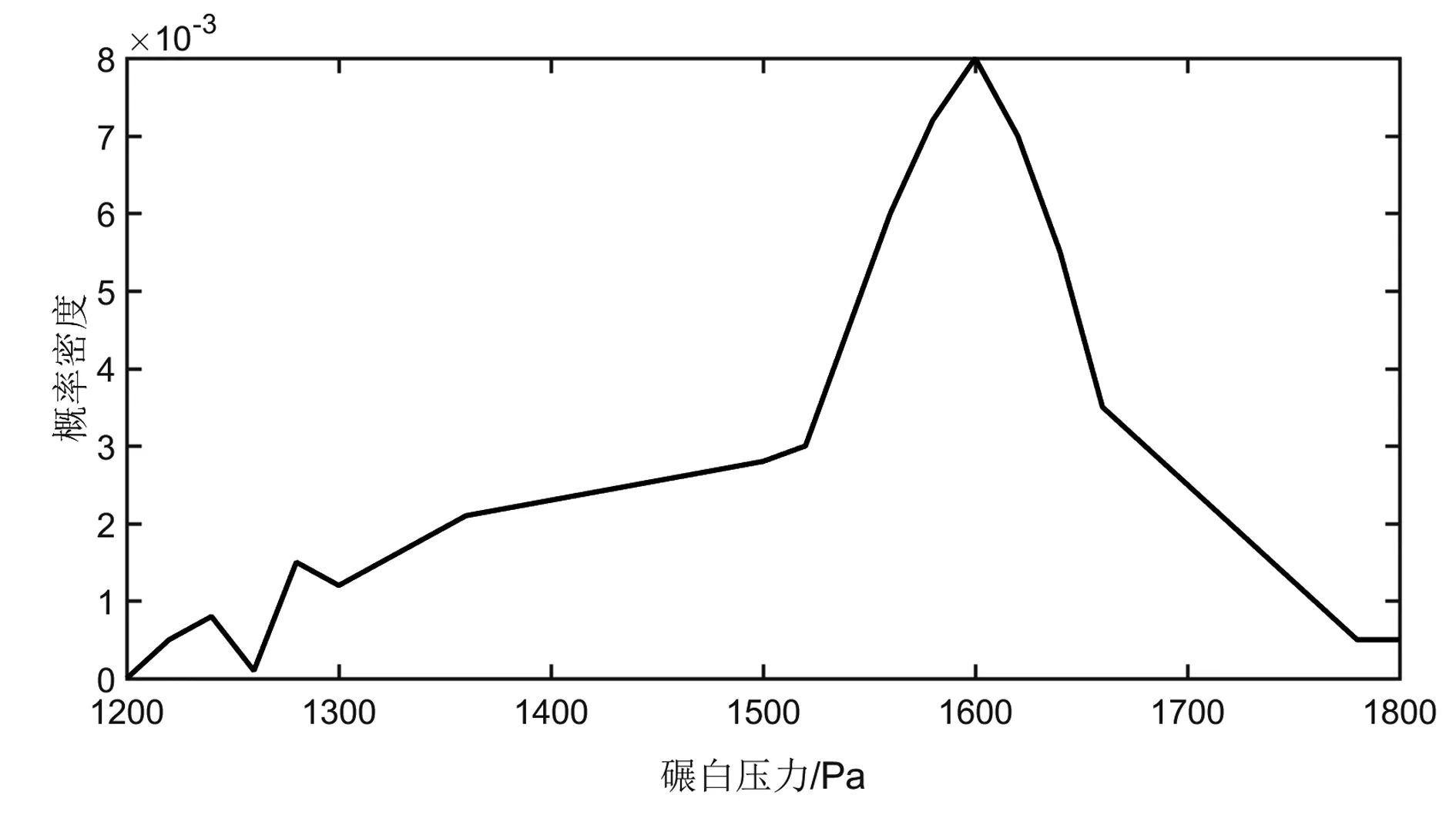

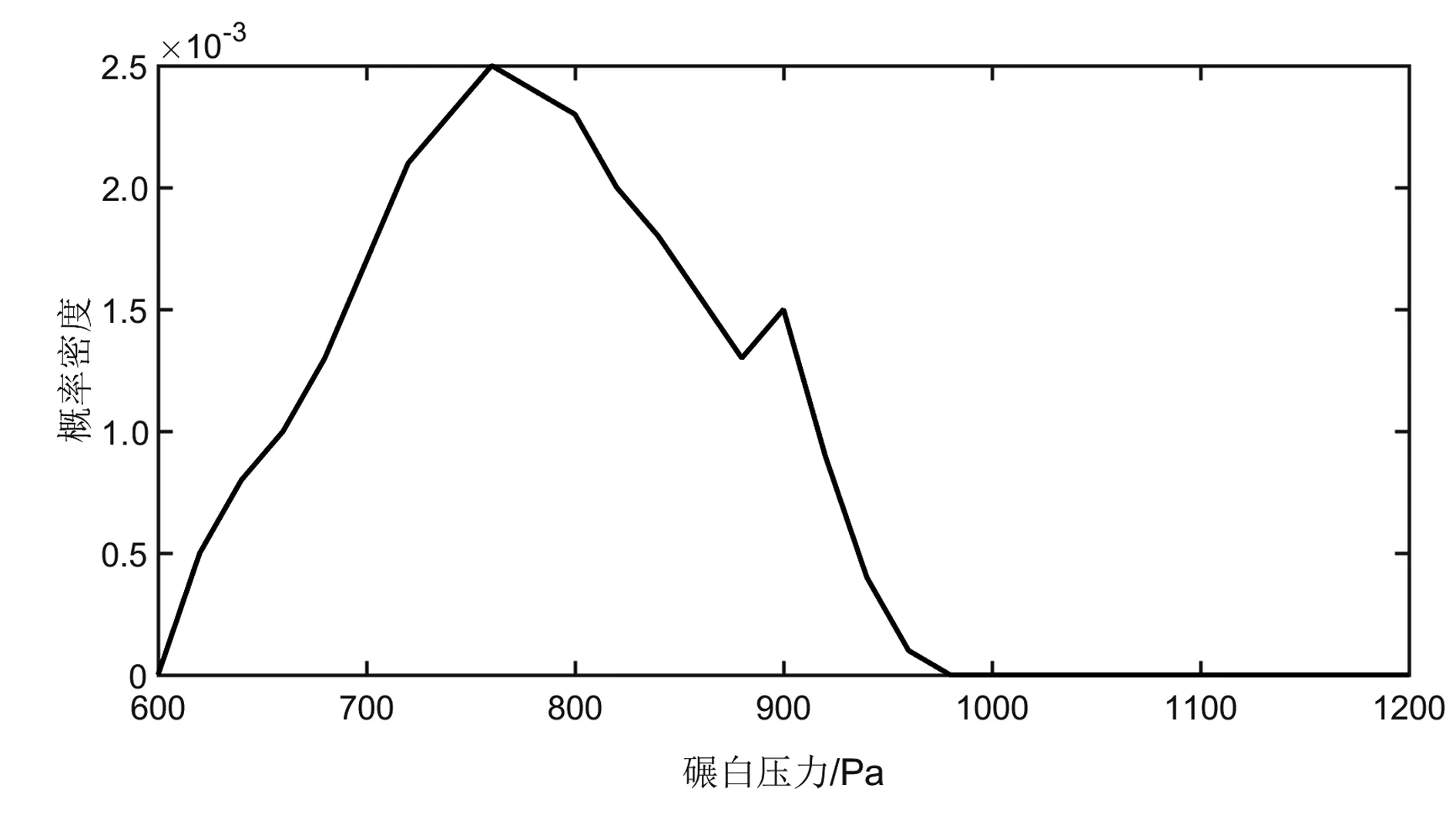

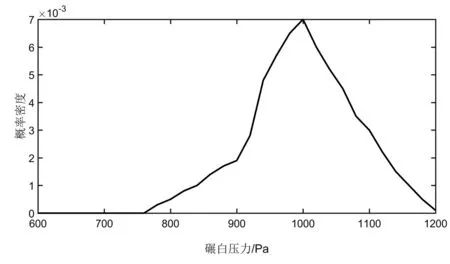

仿真分析过程中,假设籽粒供料充足,螺旋输送器与碾辊的旋转速度相同,均为800r/min,设定数据提取时间段为稳定段内的2s时间,监测不同结构参数状态下碾白压力分布状态。图3为4个碾筋、高度为4mm、倾角为6°时,碾白压力分布状态曲线;图4为6个碾筋、高度为3mm、倾角为6°时碾白压力分布状态曲线;图5为8个碾筋、高度为2mm、倾角为6°时碾白压力分布状态曲线;图6为8个碾筋、高度为4mm、倾角为3°时碾白压力分布状态曲线。

图3 碾白压力分布状态曲线(4、4、6)Fig.3 Whitening pressure distribution state curve (4,4, 6)

图4 碾白压力分布状态曲线(6、3、6)Fig.4 Whitening pressure distribution state curve (6,3,6)

图5 碾白压力分布状态曲线(8、2、6)Fig.5 Whitening pressure distribution state curve (8,2,6)

图6 碾白压力分布状态曲线(8、4、3)Fig.6 Whitening pressure distribution state curve (8,4,3)

由图3~图6可以看出,碾白压力分布状态与碾筋的结构状态关系紧密。当碾筋数量为4、高度为4mm、倾角为6°时,碾白压力主要分布在2.2~2.4kPa范围内;当碾筋数量为8、高度为2mm、倾角为6°时,碾白压力主要分布在0.75~0.8kPa范围内。这表明,两种碾辊之间的碾白压力差较大。

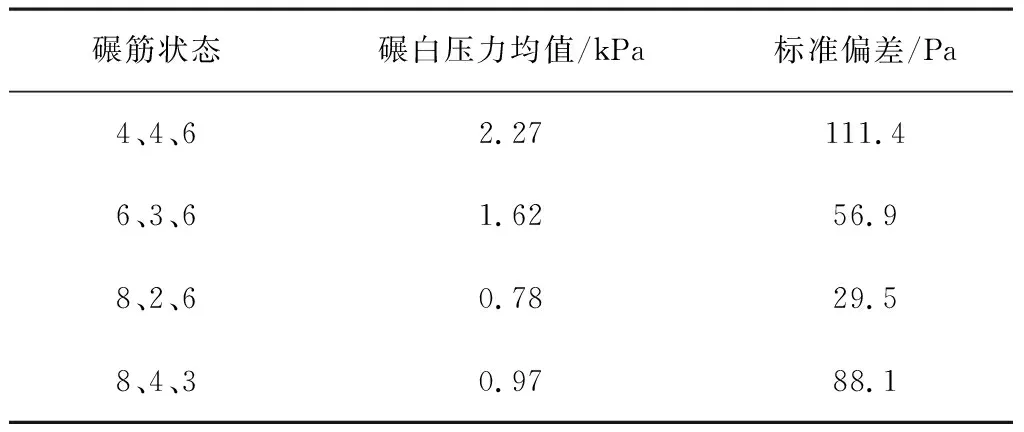

碾米机工作过程中,要求碾白压力足够高,工作过程中不产生较大的碾白压力波动。碾白压力波动可通过压力标准偏差进行衡量,当碾白压力标准偏差较低时,碾白压力波动较小。表2为4种仿真结果中碾白压力平均值与碾白压力标准偏差统计数据。

表2 碾白压力仿真统计结果Table 2 Simulation and statistical results of whitening pressure

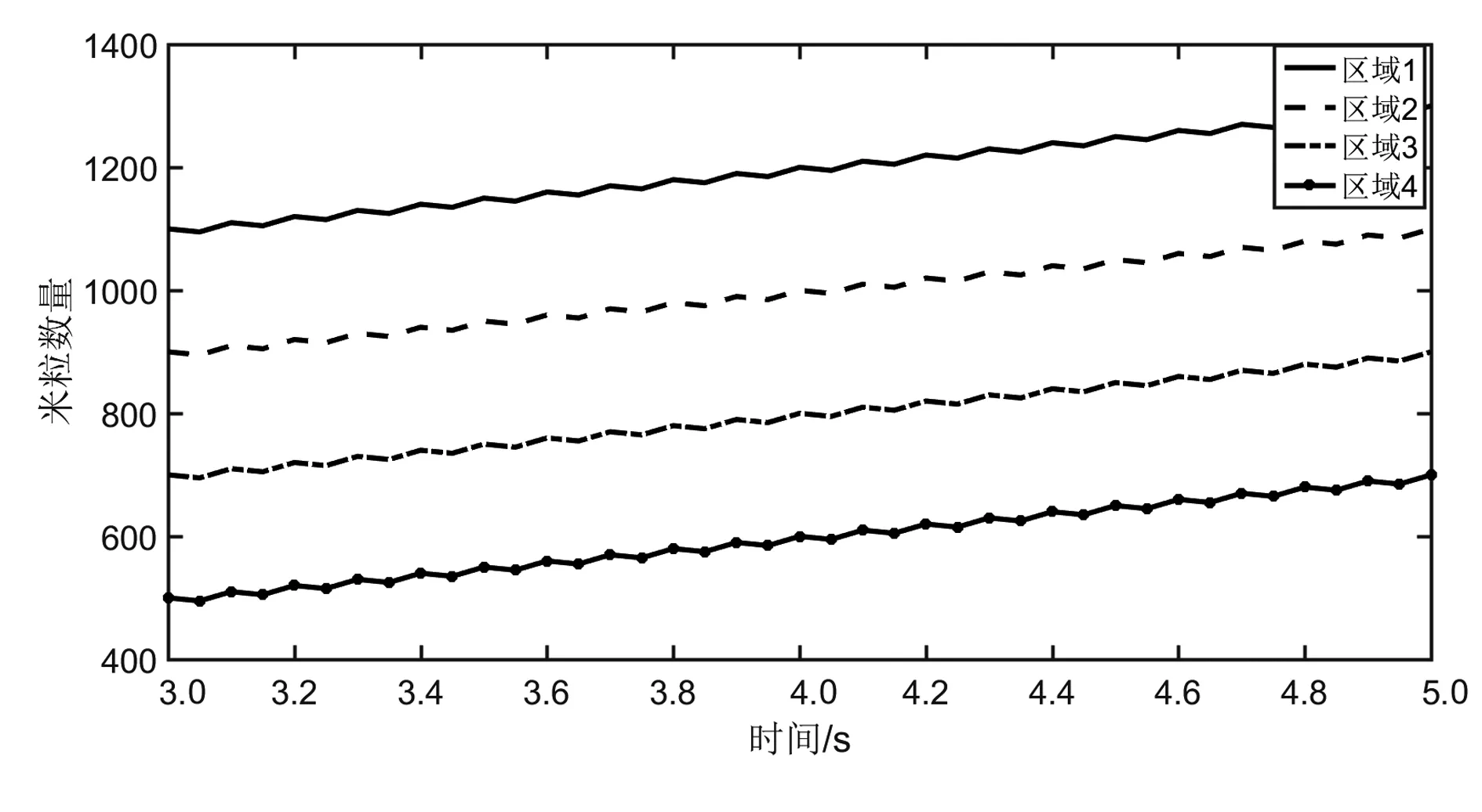

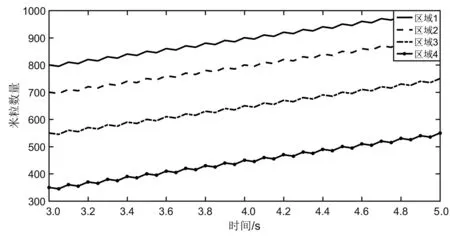

由表2可以看出:碾白压力标准偏差最大值为111.4Pa,碾白压力标准偏差最小值为29.5Pa。本文重点对这两种状态进行分析,研究碾白空间区域内籽粒数量变化过程。图7为最大碾白压力标准偏差时碾白空间区域内籽粒数量分布状态,图8为最小碾白压力标准偏差时碾白空间区域内籽粒数量分布状态。

图7 籽粒数量分布状态(4、4、6)Fig.7 Grain quantity distribution status (4, 4, 6)

图8 籽粒数量分布状态(8、4、3)Fig.8 Grain quantity distribution status (8, 4, 3)

由图7、图8可以看出:沿着螺旋输送挤压至出料口方向,籽粒数量均匀下降,在碾白空间区域内籽粒的流动密度分布状态没有明显的规律可循。通过对碾白空间区域内的同一位置进行分析可以看出:碾白压力越高、碾白压力标准偏差越大时,籽粒数量的变化幅度越大;碾白压力标准偏差较小时,籽粒数量变化相对平缓。

4 结论

数值仿真分析结果表明:碾米机中碾筋根数、高度以及倾角直接影响碾米机的工作性能,碾筋高度直接决定碾米过程中碾白压力大小,碾筋数量影响碾白压力的波动程度,碾白压力概率密度随着碾白压力标准差的变化而变化。综合分析仿真数据曲线,确定设计碾筋数量为6、高度为3mm、倾角为6°,此时平均碾白压力为1.6kPa,具有较高的稳定性。