苜蓿种子收获机械研究现状及问题探讨

2023-10-17陈文星万其号高英杰张志强杜文亮

陈文星,万其号,高英杰,张志强,布 库,杜文亮,顾 杰

(1.内蒙古农业大学 机电工程学院,呼和浩特 010018;2.中国农业科学院 草原研究所,呼和浩特 010010;3.湖州丰源农业装备制造有限公司,浙江 湖州 313000)

0 引言

苜蓿是豆科多年生草本植物,其产草量高,营养价值丰富,田间栽培利用年限长达7~10年,享有“牧草之王”的美誉[1-2]。苜蓿富含蛋白质、维生素和矿物质等营养物质,适口性好,是奶牛等草食性动物的重要优质饲草。苜蓿草粗蛋白含量可达18%~22%, 远远高于玉米秸秆,被世界各国广泛引种栽培[3-4]。随着人民生活水平的逐渐提高、“振兴奶业苜蓿发展行动”以及“草原生态修复治理项目”的启动实施,苜蓿产业得到迅速发展。据中国畜牧业协会统计,2008-2020年我国苜蓿商品干草种植面积由3.3万hm2增长到63.3万hm2,苜蓿种子的进口量由48.53t增长到3400t。国以农为本,农以种为先,种子是一种特殊的农业生产资料,是农业生产的基础[5]。我国牧草种子每年的需求量约5万t,但近40%依赖国外进口,且进口的牧草种子中50%以上都来自美国,自给率不足和高度集中的市场结构严重制约了我国牧草种子产业化的发展,提高我国牧草种子的供给能力迫在眉睫[6-7]。目前,我国苜蓿产业以饲草生产为主,苜蓿种子的自给率严重不足,原因之一是苜蓿种子的收获技术和装备相对落后且发展缓慢。为此,必须高度重视我国苜蓿种子收获机械的发展,大力支持苜蓿种子专用收获技术和装备的研发,全面提升我国苜蓿种子收获机械技术水平和国际竞争力。

1 苜蓿特性

1.1 生长特性

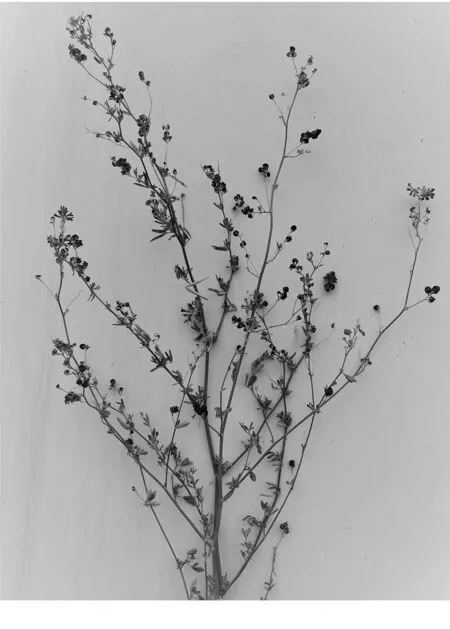

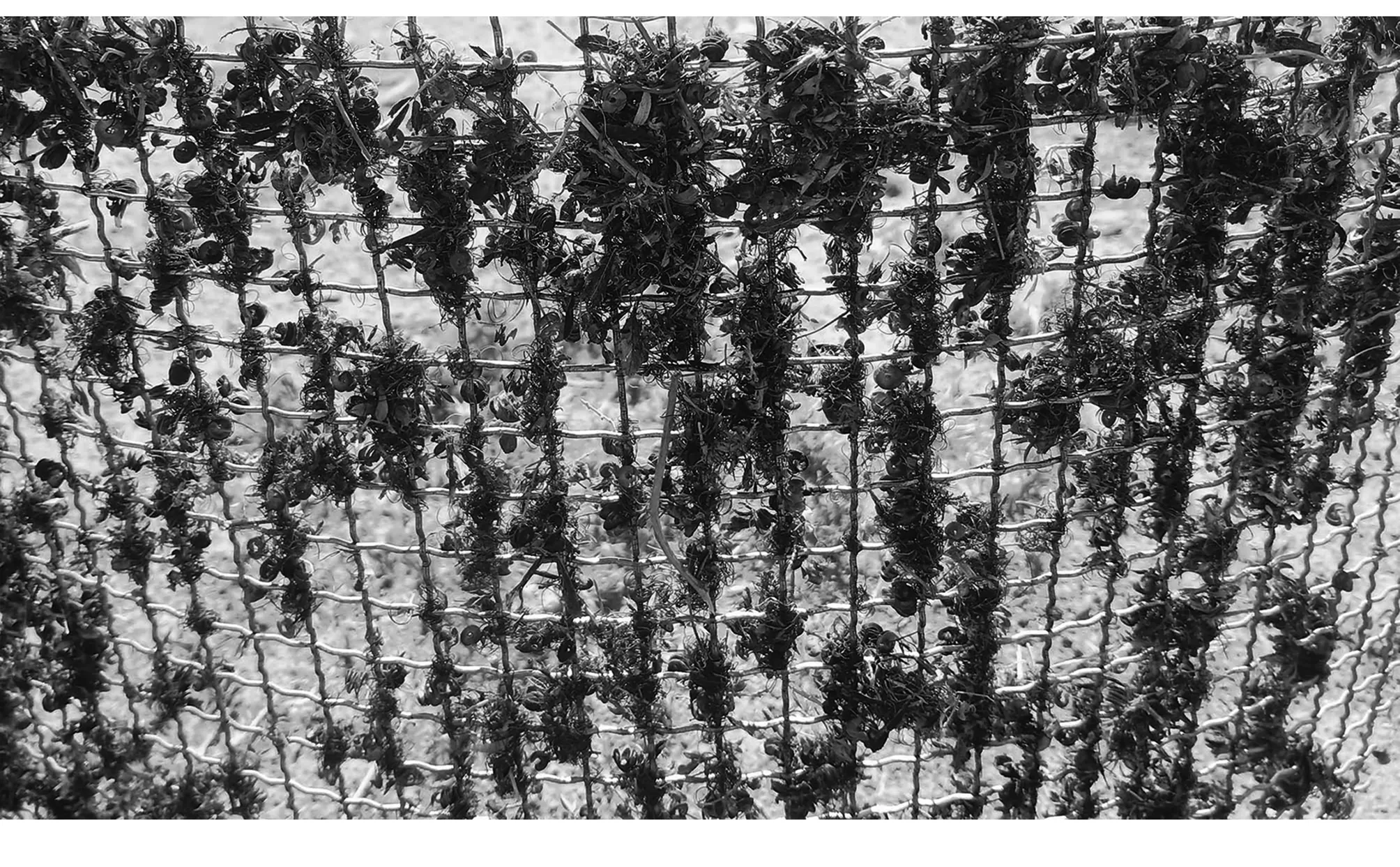

苜蓿是一种多年生宿根性簇生豆科草本植物,是营养价值很高的优质饲草。苜蓿的初生根能深入地下,生长2个月时可深入土壤90cm,5个月时达180cm;其每个主根上簇生着几个至十几个主枝,主枝从上至下长满枝杈,荚果生长在枝杈上,呈螺旋形,2~4圈,直径和荚长0.4~0.7cm,每荚结种2~8粒不等;荚果由细长的荚柄与枝杈连接,在植株上位置分散。荚果成熟期不一致,即使到了收获季节,叶子、茎秆保持绿色,甚至开花,水分含量依然较高[8]。苜蓿种子从7月下旬开始逐渐成熟,到8月中旬成熟荚果数占植株上荚果总数的80%,达到完熟期。成熟结荚的苜蓿植株如图 1 所示。

图1 成熟结荚苜蓿植株Fig.1 Mature pod-bearing alfalfa plants

1.2 物理特性

成熟的苜蓿种子表面平滑,形状呈肾形,正常的颜色为橙黄色,部分种子因受到潮湿等因素的影响也呈褐色。表1为“中苜1号”苜蓿种子及种荚的物理特性,苜蓿荚果及种子外形如图2所示。

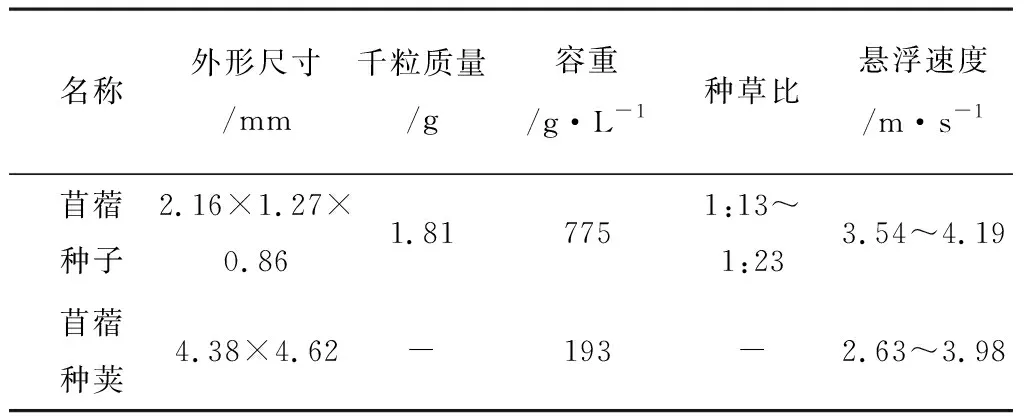

表1 中苜1号苜蓿种子及种荚物理特性Table 1 Physical characteristics of seeds and pods of alfalfa Zhongmu No.1

由表1可知,苜蓿种子的外形尺寸、千粒质量及种草比很小(小麦谷草比为1:1.43),且通过对苜蓿种子、苜蓿荚果以及断碎茎杆的悬浮速度测量,发现三者的悬浮速度范围相对接近,故在收获过程中机械化清选难度较大,不能直接使用谷类联合收获机对苜蓿种子进行收获。同时,应根据苜蓿种子及种荚的物理特性,使用适合于苜蓿种子收获的工艺和机械。

2 苜蓿种子收获方法

2.1 人工收获法

当苜蓿种子基本达到完熟期时,人工使用镰刀等工具对苜蓿进行收割,收割后的苜蓿运输到场地摊晒,摊晒后的苜蓿通过碾压揉搓等方式完成种荚与茎秆、种子与种荚的分离,最后借助簸箕或筛子完成种子的清选收集。人工收获法适用于小面积苜蓿种子的收获,如小块苜蓿试验田及农户用于喂养牲畜的苜蓿田等。

2.2 梳刷收获法

苜蓿在直立状态下进入收获机梳刷脱粒装置,梳脱下的物料(苜蓿荚果及细小茎叶)在惯性力及风机吸气流的带动下进入沉降室收集。具体工艺如下:种荚梳刷—风力输送—沉降—种子与茎叶混合物收集。经梳刷后的苜蓿茎秆基本完整,可继续作为饲草利用,但仍然直立在田间,需要增加割草工序对其进行收割。因此,梳刷收获法不但增加了机具的进地次数,收获成本也随之增高。

2.3 全喂入收获法

全喂入收获法指使用全喂入联合收获机一次性完成苜蓿的切割、输送、脱粒、分离,以及苜蓿种子及种荚的清选、收集等作业。同梳刷收获相比,全喂入收获法无需再进行割草,既减少了工序,又降低了收获成本。茎秆破碎会缩短达到安全含水率的时间,加快茎秆的干燥速度[9]。经全喂入联合收获机收割脱出的苜蓿茎秆,在脱粒滚筒的揉搓挤压作用下而破碎,可有效减少田间自然晾晒时间和雨淋霉变风险,更高效地完成苜蓿草的打捆收集。

3 我国苜蓿种子收获机械研究现状

我国苜蓿种子收获机械起步较晚,且发展缓慢。1981-1982年,吉林工业大学与新疆联合收获机厂共同承担了原农机部下达的4LQ-2.5型联合收获机改装牧草籽收获机的课题[10],改装后联合收获机的草籽损失率在10%左右,清洁度在50%左右。1982-1983年,李洪森等人对东风ZBK-5型联合收割机进行改装[11],滚筒转速由900r/min提高到1230r/min,脱粒间隙由6mm缩小到2mm,凹版栅格由24mm×12mm缩小为24mm×4mm,并适当减小进风量和筛子开度;对苜蓿进行种子收获试验,当机器前进速度为0.43m/s时,脱壳率为96.05%,清洁度为60.5%,损失率为10.1%。1990-1993年,黑龙江省畜牧机械化研究所研制了92Z-1.4型苜蓿种子收获机[12-14],收获方法为梳刷收获法,能一次性完成苜蓿站秆脱荚→物料抛送、脱粒→物料输送→物料贮存的工艺过程;经田间性能测定试验,当前进速度为0.62~1.09m/s时,总损失率为14.5%~20.2%。2001-2006年,中国农业机械化科学研究院呼和浩特分院研制了由9ZQ-2.7型苜蓿种子采集机和5TQ-110型苜蓿种荚脱粒清选机组成的苜蓿种子收获清选联合作业机组[15-16]。9ZQ-2.7型苜蓿种子采集机属于割前脱粒收获机具,由拖拉机牵引和驱动来完成苜蓿种荚及种子的收获;收获后,晾干的苜蓿种荚在5TQ-110型苜蓿种荚脱粒清选机的作用下,完成苜蓿种子的收集。2007年,中国农业机械化科学研究院设计研制了4AZ-2.7型自走式苜蓿种子联合收获机[17],通过计算分析及实例验证确定该收获机的参数为:滚筒直径260mm,滚筒长度1030mm,滚筒倾角38°,滚筒转速800~1200r/min,机器前进速度3~4km/h;当机器前进速度为3.4km/h、滚筒转速为1100r/min时,脱净率可达99%以上。2011年,徐苏凌等人针对苜蓿种子采集机只能收获籽粒集中在在植株顶部的部分种子及种子收获量较小的问题,研制了一种收获量较大紫花苜蓿种子割前脱粒收获机[18],收获效果好、损失小。2012年,朱洪林在因苜蓿种子的生长特点难于收获的情况下研制开发出SYT-580型苜蓿种子收获试验台[19],可更加直观、方便地模仿田间苜蓿种子机械化收获过程,通过大量试验,最终确定梳脱辊的最佳形式为胶丝与弹齿组合梳脱辊,对应的参数为:田间行走速度0.6~0.75m/s,梳脱辊线速度12~14m/s,平均梳净率95%,含杂率22%。2013-2014年,陈海霞等人研制了9ZS-1.3型柔性苜蓿种子收获机[20-21],两端配有立式割刀,可将垄间搭接的茎秆切断,避免梳脱时的飞溅损失,采用了弹性梳脱齿与柔性胶丝组合梳脱辊,显著提高了梳净率,并通过大量试验最终确定最佳行走速度范围为0.65~0.85m/s,转辊外径为580mm,总损失率为6.28%。2017年,山西省农业科学院高寒区作物研究所研制了一种苜蓿种子收获机[22],收获方式为半喂入收获,在可编程系列PLC控制器、1台电机驱动器和 62台继电器的控制下,人工推动行进对苜蓿种子完成收集,结构新颖,操作方便。2018年,刘金生等人研制了一种苜蓿种子收获机[23],具有采集器高度可调的功能,可通过调节采集高度因地制宜地收获苜蓿种子。近几年,中国农业科学院草原研究所对全喂入自走式苜蓿种子收获技术和装备展开研究,试制样机经过田间试验,其收获损失率和收获后物料的清洁率都较为理想。

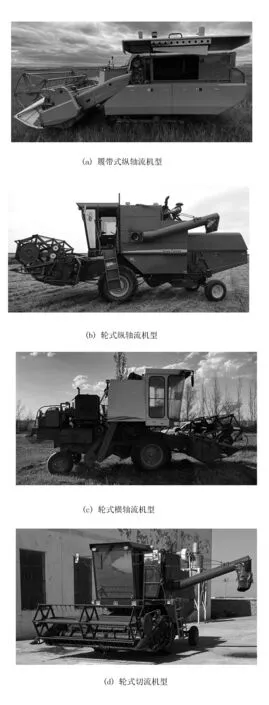

多年来,我国苜蓿种子的收获机械虽然取得了一定的成果,但研究方向偏向于梳刷式收获机械,且研制出的收获机具在实际的苜蓿种子收获中少见应用。目前,我国苜蓿种子的收获机械主要以改装的谷物联合收获机为主,既有轮式,又有履带式,既有轴流式脱粒,又有切流式脱粒,如图3所示。因此,对苜蓿种子全喂入联合收获机械进行开发研究仍有很大的空间。

图3 苜蓿种子联合收获机各类机型Fig.3 Various models of alfalfa seed combine harvester

4 存在问题及改进建议

近两年,在苜蓿种子收获期,课题组于内蒙古自治区鄂尔多斯市鄂托克前旗赛音乌素草籽厂,对苜蓿种子全喂入联合收获过程进行调研,并进行了近50hm2的实地苜蓿种子全喂入联合收获试验。在调研及试验过程中发现,苜蓿种子全喂入联合收获机械仍普遍存在如下问题。

4.1 拨禾轮缠草

在苜蓿种子全喂入联合收获的过程中,拨禾轮两侧缠草现象严重,如图4所示。拨禾轮两侧缠草,会导致随着联合收获机的运转前进缠绕在拨禾轮两侧的苜蓿茎秆越缠越多且越缠越紧,致使拨禾轮转动受阻,最终不能正常工作。

图4 拨禾轮两侧缠草Fig.4 Twine grass on both sides of the wheel

分析发现,造成拨禾轮两侧缠草问题的主要原因是苜蓿植株间的缠连作用。当联合收获机作业前进时,割台内靠近左右分禾器的苜蓿植株虽被割倒,但由于植株间的缠连作用,割台外侧未被收割的苜蓿植株会给割台内已被收割的苜蓿植株向外的拉力,在拨禾轮的旋转作用力及苜蓿植株间缠连力的共同作用下,最终造成拨禾轮两侧茎秆缠绕的现象。

改进建议:在结构上,加宽和加高分禾器结构,以降低苜蓿植株间的缠连作用;在驾驶操作上,机手应根据田间苜蓿的长势合理调节拨禾轮的作业高度,即遇苜蓿株高高、长势密的地块时调高拨禾轮的作业高度;遇苜蓿株高矮、长势疏的地块时降低拨禾轮的作业高度,可有效减少拨禾轮两侧缠草现象。

4.2 喂入搅龙堵塞

在苜蓿种子全喂入联合收获的过程中,存在喂入搅龙堵塞的现象,如图5所示。这会导致割倒后的苜蓿植株不能正常喂入脱粒滚筒,从而无法完成苜蓿种荚与苜蓿茎秆的分离及后续苜蓿种荚和种子的清选收集;且随着喂入搅轮的旋转,缠绕在搅龙上的苜蓿茎秆会越来越多、越来越紧,不及时停机处理最终会导致喂入搅龙因过阻停转,对喂入搅龙传动部分的零部件造成损伤。

图5 喂入搅龙堵塞Fig.5 Feeding auger clogged

造成喂入搅龙堵塞问题的原因是:苜蓿植株过高,被割倒后的苜蓿植株的株高仍大于喂入搅龙的周长,在喂入搅轮的旋转作用下,苜蓿植株不断缠绕挤压在喂入搅龙上,无法按螺旋导向喂入倾斜输送槽,从而造成喂入搅龙堵塞问题。

改进建议:根据田间待收苜蓿植株的平均株高,增加喂入搅龙的直径,使得喂入搅龙的周长大于田间苜蓿的株高,从而避免喂入搅龙堵塞问题。

4.3 筛面堵塞

清选筛是联收机最为重要的工作部件之一,脱粒滚筒脱下的物料在风机和清选筛的风筛式清选作用下,完成种子的收集存贮和杂质的排出。为了得出最适合苜蓿收获的筛片筛孔尺寸,需要更换不同筛孔尺寸的筛片。在更换筛片过程中发现,经过一段时间的作业后,振动筛筛片上会附着大量的苜蓿种荚,如图6所示。筛面被种荚附着,会严重降低物料的透筛率,进而导致整机的清选损失率变大。

图6 筛面堵塞Fig.6 Sieve surface blocked

筛面上附着的苜蓿种荚与筛网存在很大的粘连作用,很难手动将其清除,需借助钢丝刷等工具刷擦以将其清理干净。因此,定时对筛片进行刷擦或更换筛片,可解决因筛面被种荚附着而造成清选损失率大的问题,但受清选筛结构的影响,更换筛片耗时较长,影响作业效率。

改进建议:对清选筛的结构进行优化,设计出一种便于更换筛片的清选筛,在卸种之余对筛片进行更换和清理,达到既不影响联合收获机作业效率又能有效降低因筛面堵塞导致的清选损失率高的问题。

4.4 清选室风速过大

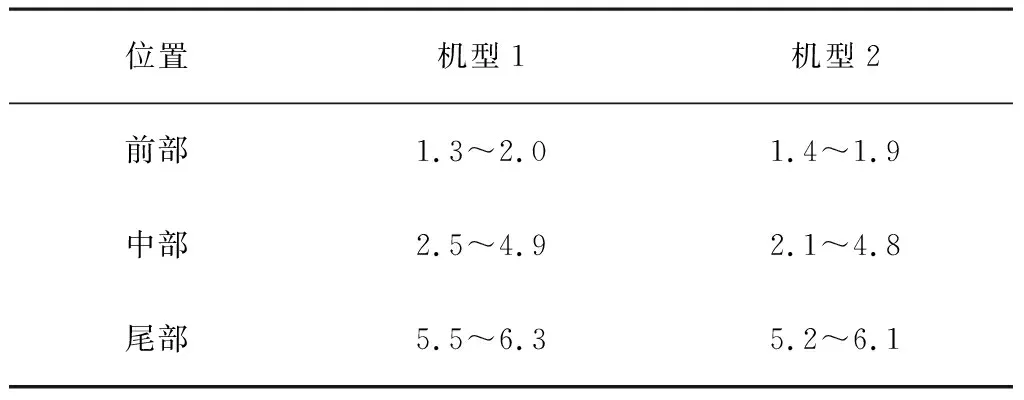

实际生产收获中,苜蓿种子收获机主要以改装的谷物联合收获机为主。机主凭借经验对联合收获机进行筛片更换、风机调速,随后便直接对苜蓿种子进行联合收获。由于没有科学的参数支持,改装后的苜蓿种子联合收获机存在的主要问题是清选室内风速过大,当清选室内的风速大于苜蓿种子的悬浮速度时,苜蓿种子的损失率会随着风速的增加而变大。表2为两种田间作业机型工作状态下清选室内的风速。

表2 清选室内风速Table 2 Wind speed in cleaning room m/s

改装后的苜蓿种子联合收获机清选室风速过大的问题在于其风机的参数是依据谷物的悬浮速度而确定的,并不适用于苜蓿种子的收获。即使将风机的参数最小化调节,其风速仍大于苜蓿种子的悬浮速度。

改进建议:依据苜蓿种子和种荚的悬浮速度,通过改变风机结构或改变带动风机转动的从动轮的大小来降低清选室内风速,进而降低损失率。

4.5 卸种堵塞

苜蓿种子全喂入联合收获机作业一段时间后,苜蓿种子及种荚会充满种子收集箱,需要及时将箱内的苜蓿种子卸出晾晒,避免苜蓿种子的品质受到影响。目前,苜蓿种子联合收获机的卸粮方式以螺旋输送式为主,在卸种的过程中堵塞问题非常严重,需要人为在种子收集箱上方使用工具搅动疏通,最终才能完成卸种过程,如图7所示。

图7 卸种堵塞Fig.7 Seed outflow blockage

分析发现,造成卸种堵塞问题的主要原因是:种子收集箱内收集的物料为混杂在一起的苜蓿荚果、苜蓿种子和细小茎叶,测量得出其休止角为42°(大豆小麦的休止角约为27°),流动性差,如图8所示。苜蓿种子收集箱卸种问题,可参考卡车倾倒式的卸料方法,利用液压举升的原理,通过发动机动力驱动液压举升机构,将种子收集箱倾斜一定角度,最终完成卸粮任务。

图8 种子收集箱内物料Fig.8 Materials in the seed collection box

苜蓿种子的收获期较短,处理喂入装置缠绕、堵塞和卸种堵塞问题均需要耗费较长时间,由此会耽搁最佳收获期;筛面堵塞和风机风速过大问题会导致种子的损失率变大。在效益上,农户和机主以每亩计价的方式进行合作则会存在以下问题:对机主而言,收获期的延长会导致收获工期随之延长,进而导致工作效益变低;对农户来说,种子的成熟度随收获期的延长而变大,种子成熟度越高机械收获的种子损失率越大,经济效益变低。因此,在实际的苜蓿种子生产收获作业中,在保证低损失率的前提下缩短收获期是农户和机主共同期盼的。

5 结论

1)全喂入联合收获工艺适用于苜蓿种子机械化收获作业。

2)我国苜蓿种子全喂入联合收获机械在收割、喂入、清选、卸种的结构及参数配置上有待改进,通过加宽加高分禾器结构、增大喂入搅龙直径、优化振动筛结构、改变风机结构或传动比、使用倾倒式卸种方式的办法,从而可有效提高苜蓿种子全喂入联合收获机的田间作业性能和效率。

3)在解决现有苜蓿种子收获机械存在问题的基础上,开发研制新型苜蓿种子联合收获机械,真正服务于苜蓿种子生产,从而提高我国种子收获机械的国际竞争力。