气液混合式人工造雪喷雾场的全貌及粒径分布研究

2023-10-17胡恒祥毕丽森李嘉伟

胡恒祥 刘 斌 毕丽森 曾 涛 李嘉伟

(天津商业大学 天津市制冷技术重点实验室 天津 300134)

在北京冬奥会的推动下,目前国内人工造雪行业迅速发展,据统计2018年国内滑雪人次达到2 000万,截至2019年,我国滑雪场数量达到770个[1-2]。由于人工造雪对气候环境依赖性较大,我国除东北以外大部分地区降雪量常年不足,滑雪场的正常运行仍必须依靠人工造雪来完成,据统计我国约99%的滑雪面积需依赖于人工造雪。近年来,气象数据表明,全球气候变暖,冬季降雪量随之降低[3-4],滑雪场对人工造雪的依赖性更大且人工造雪的作业周期也随之变长,这对滑雪行业是巨大的挑战。与一些欧洲国家相比,我国人工造雪行业发展较晚,人工造雪机技术设备相对落后,产业普及率也相对较低[5],所以提高造雪质量,进一步推动冰雪行业发展具有很大意义。

目前,国内人工造雪一般可分为3种方式:1)空气助力式。该方式需要压缩空气助力,采用气液两相流喷嘴对水进行雾化,雾化后的液滴粒径较小,在环境对流换热、液滴自身蒸发及压缩空气膨胀过冷的共同作用下,液滴凝结成冰晶核[6],所以这种喷嘴也被广泛称为核子器。一般大型造雪机(如:雪炮)采用核子器与单相流喷嘴层嵌的方式进行造雪,而小型造雪机通常仅采用气液两相流喷嘴(核子器)进行造雪。对空气助力式造雪而言,因气液混合位置不同又可分为内混合式和外混合式,内混合式是气液两相在喷嘴内混合腔进行混合,外混合式则是气液两相在喷嘴出口外部进行混合。2)风扇式。该方式一般采用单相流喷嘴,无压缩空气助力,仅通过大功率风机将单相流喷嘴雾化产生的液滴吹出,通常在相对较低的环境温度下进行造雪。3)削冰式。通过切割块冰或破碎片冰形成小碎冰晶颗粒,经传送装置输出形成降雪的效果[7]。

成雪的机理是微小液滴在空中通过与环境进行热质传递,自身蒸发进一步加快温度降低,进而形成微小冰晶,冰晶吸收空气中的水蒸气进一步长大,最终生长为雪花。在自然降雪过程中,空中悬浮的微小液滴下落至地面形成雪花之前,有足够长的降温结晶生长时间,但人工造雪过程中,雾化后液滴没有足够的生长成核时间,这就需要我们更大程度上依赖环境因素,当环境温湿度较低时,人工造雪的成功性更大。但对于整个行业而言,环境因素存在不可控等情况,这就需要我们在相对高温高湿环境下,尽可能实现造雪并提高造雪质量。若要在相对高温高湿的环境下实现造雪,粒径大小是直接决定液滴在造雪过程中能否实现冻结形成晶核的关键。当环境温湿度一定时,大尺寸液滴仅通过自身蒸发和环境换热实现自身温度降低的能力有限,这一限度和直接决定最大液滴冻结尺寸的环境温湿度是一一对应的关系。同时要在相对较高温高湿环境下提高造雪成功率或造雪量,降低雾化液滴的粒径尺寸是最直接的方式,液滴粒径越小,其比表面积越大,冷却降温时间越短,形成雪核更快[8]。

目前,人工造雪主要针对雪花生长机理、雪晶形态、晶核形成条件[9-13]、雪的应用[14]等方面展开研究。部分研究者通过实验和建立数学模型研究了液滴撕裂和破裂过程,分析了喷雾场中液滴平均直径、数量分布和喷雾锥角的影响因素。O. G. Girin[15]描述了雾滴相质量和数密度、平均直径和雾滴多分散度于喷雾场中的瞬态空间分布。针对雾滴的产生和破碎进行的研究主要包括雾滴的一般形态和大小分布,以及不同的雾化器对雾滴形成过程的影响[16-20]。上述研究主要是基于单一喷嘴下开展的研究,但实际造雪过程中喷嘴布置均为多喷嘴组合,而结合人工造雪多喷嘴工作过程的液滴粒径分布开展的研究较少。在人工造雪过程中,喷嘴的气液质量混合比例直接影响雾化质量,也决定液滴粒径的分布,控制调节气液混合比可以促进液膜的破碎,提高雾化质量[21-22]。基于多喷嘴的对称性,以双喷嘴为基础,本文研究了双喷嘴间距及气液质量混合比例对造雪喷雾场液滴粒径分布、喷雾形貌及轮廓宽度的影响,从而为结合气液质量混合比调节喷嘴间距获得更适宜造雪的粒径分布提供依据,最终使人工造雪喷雾场液滴粒径更小,更易形成冰晶,这对实现人工造雪及提高造雪质量具有很大意义。

1 实验设备及过程

1.1 实验设备

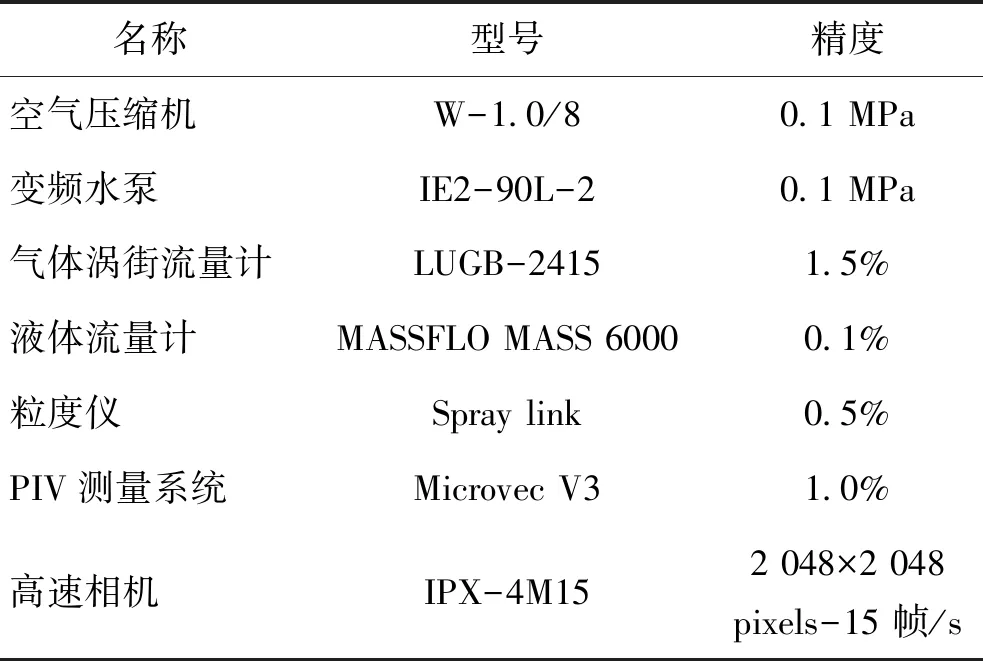

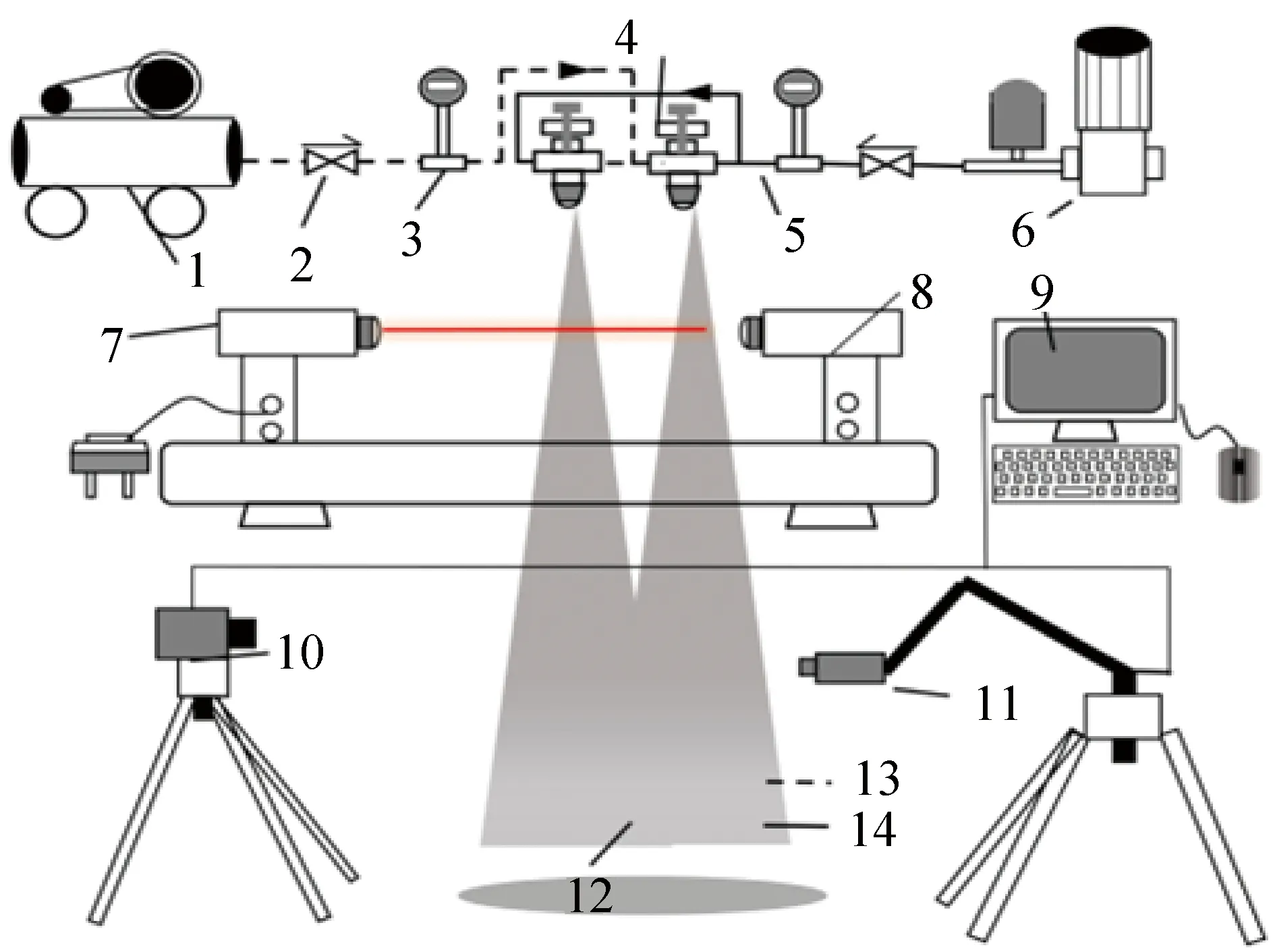

实验系统如图1所示,包括人工造雪系统、喷雾场粒径测量系统和喷雾场粒子图像测量系统。人工造雪系统由图1中1~6组成,其中,喷嘴类型为内混合空气助力式;喷雾场粒径测量系统主要由粒度仪激光发射器和接收器组成;喷雾场粒子图像测量系统又称PIV(particle image velocimetry)系统,主要由高速相机和光束发射器组成。实验台实物如图2所示,表1所示为实验设备详细参数。人工造雪系统采用内混合空气助力喷嘴,通过雾化形成微小液滴,在此基础上,通过粒径测量系统和喷雾图像测量系统对喷雾场的液滴粒径分布和喷雾形态进行检测,喷嘴结构如图3所示。当气液进入喷嘴内部混合腔时,气液的混合和撕碎过程直接影响一级雾化的质量,此外,式(1)所示的气液质量混合比直接影响喷雾场中液滴的粒径,对于粒径则采用式(2)所示的索特平均直径表示。

表1 实验设备关键参数

1空气压缩机;2单向阀;3气体涡街流量计;4内混合空气助力式喷嘴;5液体流量计;6变频水泵;7粒度仪激光发射器;8粒度仪激光接收器;9计算机;10高速相机;11光束发射器;12液滴喷雾场;13气体管路;14液体管路。

图2 实验台

图3 气液内混合喷嘴结构

gglr=qm,a/qm,l

(1)

(2)

式中:gglr为气液质量混合比例;qm,a为压缩气体的质量流量,kg/s;qm,l为水的质量流量,kg/s;D32为索特平均直径,μm;N是直径为D的液滴数目;通常Dmin=0。

1.2 实验条件

喷嘴雾化特性主要受流体的密度、粘度和表面张力、气液混合状态及喷嘴结构的影响[23]。实验所处环境温度为2 ℃,相对湿度为25%,在实验过程中液滴的蒸发会导致实验所处环境湿度增大,进而影响液滴与环境之间的传热传质,但该过程对液滴粒径分布的影响较小。压缩空气压力范围为0.5~0.7 MPa,通过控制气液管路阀门开度对GLR进行设定,设定值为0.05、0.10、0.15、0.20,由于气压的波动,gglr会围绕设定值上下波动,波动幅度为±0.01,此时波动幅度符合实际造雪条件[7],两喷嘴间距d分别为5、10、15、20 cm。为得到整个喷雾场粒径分布,以喷嘴为中心截面检测喷雾场不同区域液滴粒径大小。在粒径分布测量过程中,将气液混合喷嘴固定在专用伺服移动导轨上,通过调节导轨的运动来测量不同测点的粒径分布值,使测量点与激光发射路径一致。在喷雾场全貌测量过程中,对计算机信号控制的激光束进行调整,以保证激光从侧面照射喷雾场,并垂直于高速摄像机。高速摄像机拍摄间隔设置为500 μs,对激光束照射下的喷雾场进行采集。其中,粒径分析仪利用光的衍射效应计算粒径,高速相机采集不同时刻下的喷雾场图像,通过将拍摄的时间间隔前后图像进行对比,得到完整的喷雾分布图像。

2 结果分析

2.1 喷雾场整体形貌结果分析

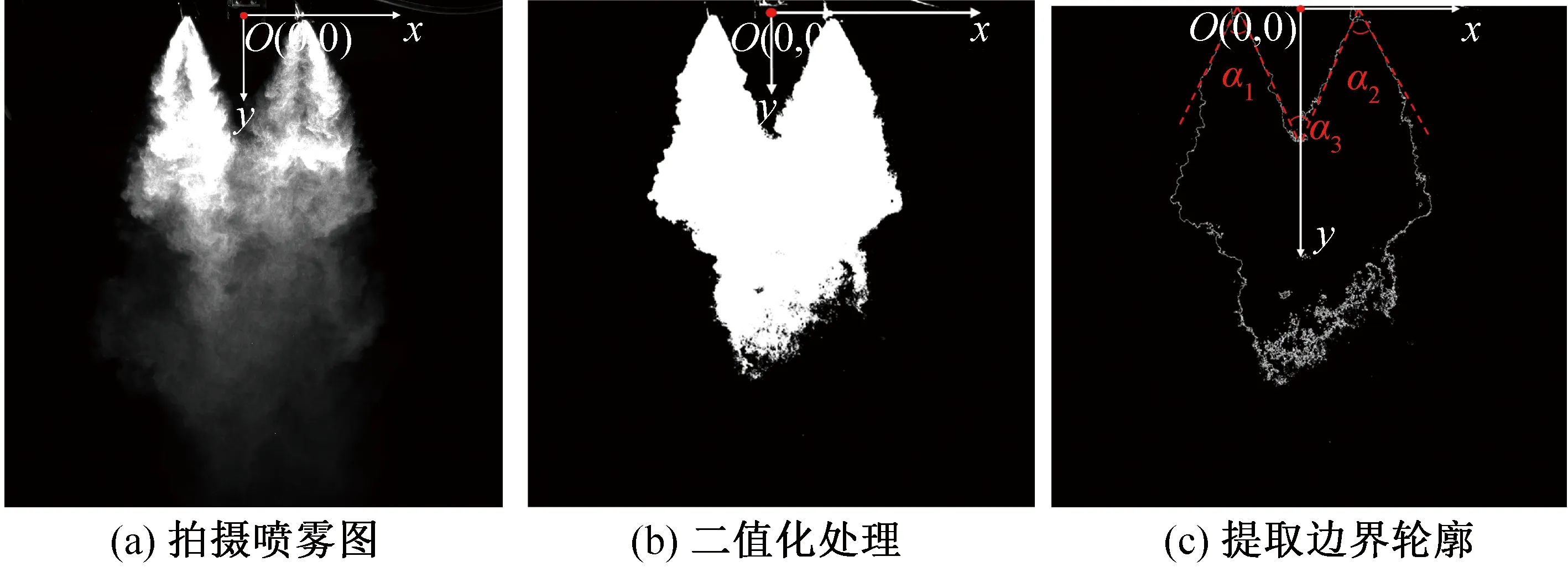

通过高速相机拍摄喷雾场粒子分布图,并进行灰度处理,在此基础上进行二值化处理并得到二值化图像,通过对像素点拾取标记处理得到轮廓边界。图4所示为gglr=0.05,喷嘴间距d=15 cm时的喷雾轮廓。

图4 喷雾轮廓(gglr=0.05,喷嘴间距d=15 cm)

2.1.1 不同喷嘴间距下形貌分析

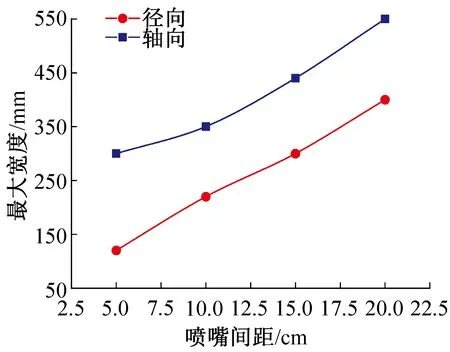

图5所示为gglr=0.05时不同喷嘴间距下喷雾轮廓,随着d的增大,喷雾交汇区逐渐向下发展,当d较小时,交汇区距离喷嘴更近,此时在近喷嘴处液滴碰撞发生的概率增大。不同喷嘴间距下轮廓最大宽度如图6所示,喷雾轮廓轴向和径向宽度随d的增大而逐渐增大,在d较大的条件下,喷嘴间径向干涉程度降低,碰撞区与喷嘴轴向距离也更远,液滴飞行时碰撞概率降低且飞行距离更长,进而使得径向和轴向覆盖宽度增大。相对而言,d较小时对应的喷雾交汇区比间距更大时的喷雾交汇区沿轴向距离提前出现,大量液滴汇集在近喷嘴附近,两喷嘴间的干涉现象增大,也提高了近喷嘴处液滴碰撞的概率,同时缩短了液滴的飞行距离。

图5 不同喷嘴间距下喷雾轮廓(gglr=0.05)

图6 不同喷嘴间距下轮廓最大宽度(gglr=0.05)

2.1.2 不同气液混合比下形貌分析

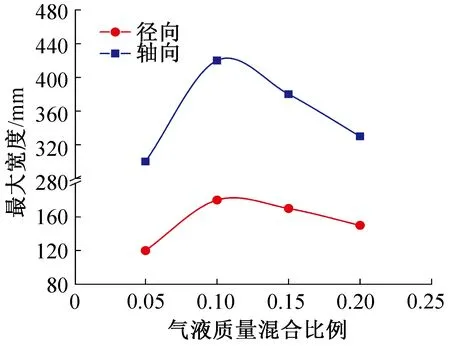

气液质量混合比表示两相流喷嘴的气液混合量的比值,当gglr增大时,喷嘴混合腔内气液扰动更剧烈,促进液滴的破碎和分离,也直接影响整体一级雾化效果。不同gglr下喷雾轮廓及轮廓最大宽度分别如图7和图8所示。可以看出,随着gglr的增大,雾化质量受喷嘴自身结构影响而受到限制,在gglr=0.15处可以看出,继续增大气液比只会降低参与混合液体的量,进而呈现出整体轮廓轴向宽度先增大后减小的趋势。随着gglr增大,整体轮廓呈现径向内缩的趋势,这是由于随着喷雾区高速气体的流动,喷雾周围环境与喷雾中心区存在气压差,且径向内缩愈发强烈。

图7 不同气液质量混合比下喷雾轮廓(d=5 cm)

图8 不同气液质量混合比下轮廓最大宽度(d=5 cm)

2.1.3 不同气液混合比下喷雾锥角分析

喷雾角是过喷嘴中心,沿轮廓边界切线的夹角,也称出口喷雾角[24],如图4(c)所示,主要衡量液滴雾化扩散状态。出口喷雾角α1和α2主要用来判断两喷嘴喷雾状态的差异性,喷雾角α3为α1和α2在交汇区的夹角,主要衡量喷嘴间干涉程度。不同气液质量混合比下喷雾角如图9所示,α1和α2角度差仅约为1°,说明两喷嘴的雾化扩散程度一致,此时气液分配不均及喷嘴的差异性对雾化扩散的影响较小。可以发现,α1和α2随着gglr的增大而增大,这是由于雾化扩散宽度随gglr的增大而增大所致,此外,α3的增大主要受α1和α2的影响。当gglr<0.15时,α3均大于α1和α2,而当gglr>0.15时,α3均小于α1和α2,是因为实际喷雾状态非完全对称分布,对单侧喷嘴喷雾而言,由于周围气流卷吸作用使得α1和α2与理想对称状态下喷雾角切线存在偏差,当单侧喷雾角切线向内偏移会使α3大于理想状态下的喷雾角,同时大于α1和α2,当单侧喷雾角切线向外偏移则结果相反。对于单个喷嘴而言,出口喷雾角的增大代表其雾化扩散更宽,同时增大了两喷嘴的交汇区,液滴碰撞区距离喷嘴出口更近,两喷嘴干涉程度也更大。随着gglr增大,对于喷嘴混合腔而言,gglr的增大导致参与混合气体的量随之变大,此时气液扰动作用更强,喷雾角相对增大。同时,gglr的增大会导致混合腔内参与混合液体量相对减少,虽然此时对应喷雾角增大,雾化径向扩散更宽,但液滴数目及喷雾厚度降低,虽然喷雾边缘区存在液滴,但液滴数目相对较少,这与图7及图8中轮廓径向宽度随gglr增大而减小的结果一致。

图9 不同气液质量混合比下喷雾角(d=5 cm)

2.2 喷雾场粒径分布结果分析

2.2.1 不同喷嘴间距对粒径分布的影响

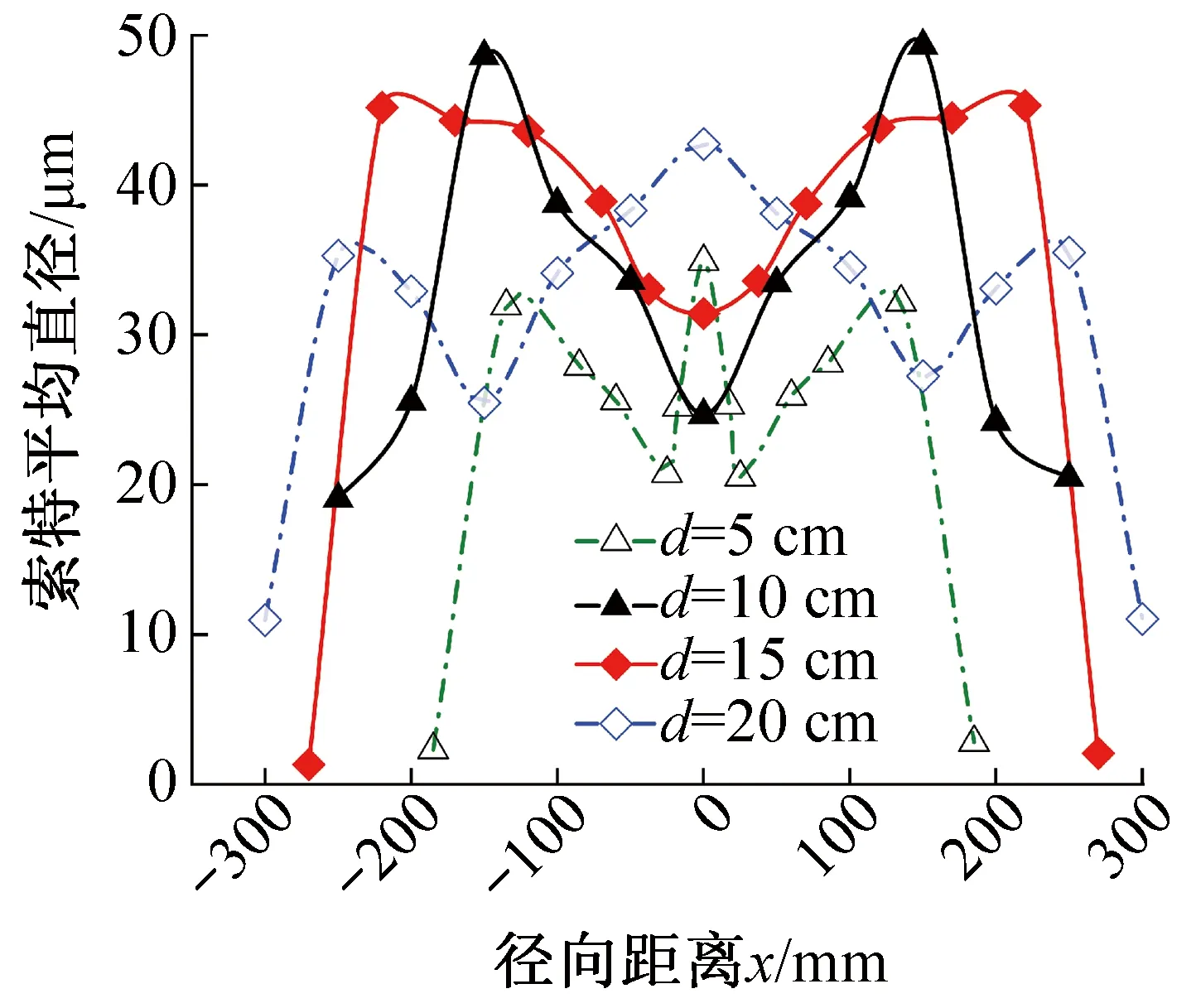

喷嘴间距大小直接影响喷嘴间的干涉程度,当d减小时,喷雾区径向距离x随之减小,同时干涉交汇区与喷嘴轴向距离y也更近。不同喷嘴间距下索特平均直径如图10所示,当d=5 cm时,两喷嘴正下方(x=-25、25 mm)处索特平均直径最小(Dmin=20.5 μm),但位于喷嘴间干涉区域(x=0)处的索特平均直径最大(Dmax=34.9 μm),该现象是由于喷嘴出口速度相同条件下,大液滴具有更大的动能,径向飞行距离更大,因d较小,干涉区距离喷嘴轴向距离仅为60.74 mm,使得大液滴汇聚在中心交汇区,进而导致此处索特平均直径最大。

图10 不同喷嘴间距下索特平均直径(gglr=0.05,y=150 mm)

喷雾交汇点距喷嘴轴向距离如图11所示。沿喷嘴下方,随x的增大,索特平均直径也随之增大,这是由于此处位于喷嘴交汇区外侧,小液滴自身动能较小,而大液滴具有更大的动能,径向飞行距离更远所呈现的结果。随着d的变化,索特平均直径沿径向变化总体趋势为“m”型分布,d=10、15 cm时,干涉交汇区的索特平均直径出现最小值(Dmin=24.67、31.42 μm),之后粒径随x的增大而增大。在gglr不变的条件下,喷雾角不会随d的变化而变化,在此基础上,间距增大会导致喷嘴交汇区向下发展,同时,喷雾交汇点沿y逐渐增大。当d=5、20 cm时,在x=0 mm处,索特平均直径出现峰值,这是干涉交汇区随d的增大而下移所导致。当d=5 cm时,交汇点(y=60.74 mm)位于y=150 mm上方,交汇点距离喷嘴轴向距离较近,对于单侧喷雾而言,大液滴具有更大动能,径向飞行距离更大且汇集在中心交汇区,进而增大了出现大液滴的概率。相反,d=20 cm时,交汇点(y=290.5 mm)位于y=150 mm下方,测点位于交汇区域上方,此处为单喷嘴边缘飞溅的大液滴汇聚区,所以在x=0 mm处d=5、20 cm时索特平均直径出现峰值。由图10还可知,d不同时,两侧边缘处的索特平均直径最小接近0,这是由于边缘处激光透过率接近100%,无法有效捕捉液滴所导致。

图11 喷雾交汇点距喷嘴轴向距离

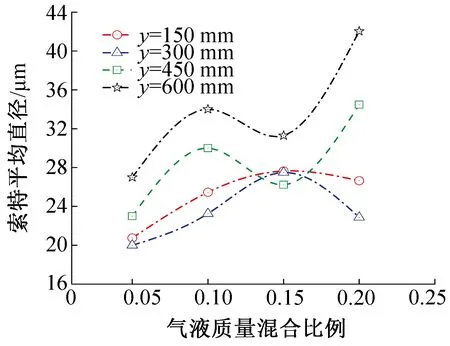

2.2.2 不同气液混合比对粒径分布的影响

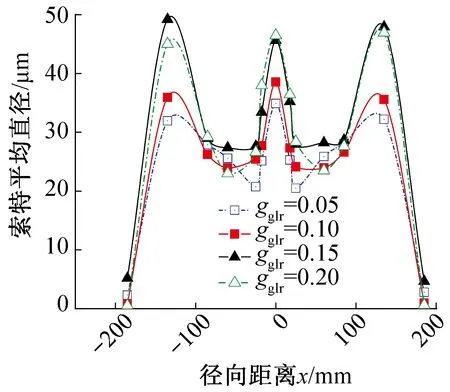

不同气液质量混合比下索特平均直径如图12所示。随着gglr增大,索特平均直径总体呈现逐渐增大的趋势,虽然较大gglr对应的喷雾角较大,但混合腔参与混合的液体量较低,实际喷雾覆盖主流区宽度较小,在近喷嘴(y=150 mm)处,较大gglr的主流喷射区仍在喷嘴正下方,大液滴汇集增大了液滴聚合的概率,导致gglr较大时,对应索特平均直径也增大。由于喷雾厚度(数目)沿径向逐渐降低,大液滴动能大飞行距离更远,进而呈现出在两喷嘴径向外侧的索特平均直径增大的趋势。在两喷嘴正下方(x=-25、25 mm)索特平均直径最小,随着gglr的增大,最小值存在沿喷嘴径向向两端移动的现象,这是由于喷雾角的增大,使得喷雾液滴扩散范围增大,但索特平均直径最小值仍然分布在喷嘴下方。粒径分布沿径向总体仍然呈“m”型分布,由于液滴扩散范围受喷雾角及喷嘴间距限制,边缘处(x=-200、200 mm)液滴可近似忽略不计。

图12 不同气液质量混合比下索特平均直径(d=5 cm,y=150 mm)

图13所示为单喷嘴下索特平均直径随gglr的变化,可以看出随着gglr的增大,索特平均直径呈先减小后增大的趋势,此时造成索特平均直径减小的原因有:1)gglr的增大导致喷嘴混合腔内气液混合质量发生变化,同时气液相对速度也发生变化,粒径大小随着液体与气体的相对速度增大而减小。2)当gglr较低时(gglr<0.15),雾化质量受喷嘴内部结构的影响,所以随着gglr的增大,索特平均直径出现减小的趋势。但随着gglr的继续增大(gglr>0.15),索特平均直径出现再增大的趋势,此时造成索特平均直径再增大的原因是:1)随着gglr的增大,喷嘴的雾化能力有限,其雾化效果随着混合状态及气液压的变化而达到极限。2)此时液体参与混合量较低,造成混合腔内气液混合不良,进而导致雾化效果降低,索特平均直径变大[25-27]。当gglr一定时,随x的增大,索特平均直径也随之增大,这是由于随着x增大,存在二级雾化,液滴突破稳定状态的极限,进一步发生破碎,随x的继续增大,液滴动能降低,大液滴聚合的概率增大,故呈现出索特平均直径随x增大而增大的趋势。

图14所示为双喷嘴下索特平均直径随气液混合比的变化,对比图13可知,单喷嘴gglr=0.10~0.15时,粒径最小值为13.2 μm,而两喷嘴干涉时,gglr=0.10~0.15时的粒径反而变大为34 μm。这是因为雾化效果与喷嘴结构密切相关,当gglr过小或过大均会导致雾化效果变差,gglr过小会造成气液混合不充分,gglr过大会导致气液混合量相差较大造成混合不良,所以在单喷嘴条件下,中间gglr对应粒径较小。在双喷嘴干涉条件下,gglr=0.10~0.15时对应粒径比gglr=0.05时更大,这是由于d不变时,gglr增大的同时喷雾角也随之增大,从而导致喷雾场重叠交汇更剧烈,同时加大了液滴间的碰撞聚合概率,所以粒径较单喷嘴条件更大。结合图13和图14可知,双喷嘴的干涉现象较为明显,随着gglr的增大,在gglr=0.15时出现转折点,同单喷嘴条件下粒径出现转折现象一致。

图14 不同气液质量混合比下双喷嘴索特平均直径(x=25 mm)

3 结论

本文通过粒径分布实验及喷雾场全貌形态测量实验对气液混合式人工造雪喷雾场的粒径分布及喷雾全貌图像进行研究,分析了gglr和喷嘴间距对人工造雪中粒径分布及喷雾区整体形貌的影响,得到如下结论:

1)喷雾扩散宽度随喷嘴间距的增大而增大,随气液混合比的增大而减小,喷雾锥角随气液混合比的增大而增大,扩散宽度受喷嘴间距的影响更大。

2)当gglr=0.15时,呈现最佳粒径分布,通过轴向粒径分布可以得出,喷雾二级雾化区位于轴向距离300~450 mm处。

3)粒径径向呈现“m”型分布,且随轴向距离的增大而增大,两喷嘴干涉程度随喷嘴间距的减小而增大,最佳喷嘴分布间距受气液混合比的变化而变化,当gglr=0.05时,对应最佳喷嘴间距在5~10 cm之间,可为人工造雪机喷嘴间距的布置提供参照,同时对实现高质量造雪具有较大意义。