室外造雪机用旋流喷嘴雾化性能实验研究

2023-10-17吴艳丽王瑞祥孙子乔徐荣吉张博文吴海峰

吴艳丽 王瑞祥 张 华 孙子乔 徐荣吉 张博文 吴海峰

(1 北京建筑大学 北京市建筑能源综合高效综合利用工程技术研究中心 北京 100044;2 上海理工大学能源与动力工程学院 上海 200093)

室外造雪机作为滑雪场供雪的主要设备,其成雪性能直接影响滑雪场的有效造雪时长及雪质[1-2]。雾化喷嘴作为造雪机的核心部件,其雾化性能是成雪过程的决定性因素,其性能主要体现在雾化锥角、流量与粒径分布。雾化锥角影响核子器与喷嘴之间的相互配合,过大或过小的雾化锥角均不利于冰晶与液滴碰撞;喷嘴的流量直接决定最终的成雪量,这也是目前国产造雪机与国外设备的主要差距;喷雾粒径大小与雪质及成雪条件密切相关[3-5]。因此,提高喷嘴的雾化性能是提升造雪机整体性能的关键。

旋流结构的喷嘴因结构简单、稳定性强、雾化能力优良成为室外造雪机用喷嘴的主流选择,其雾化特性受操作参数、结构参数及物性参数等因素影响[6-7]。进口压力作为操作参数对雾化效果影响较大。当压力较低时,液体在黏性力及表面张力的作用下难以破碎,雾化效果较差。随着压力的增大,惯性力逐渐克服表面张力及黏性力的作用使液膜撕拉成液丝直至破碎成为液滴。Liu Cunxi等[8]实验研究了燃气轮机用旋流喷嘴雾化特性,得到不同进出口压差下喷雾场的形态变化、粒径分布及平均粒径等特征;Guan Haosen等[9]针对航天发动机用旋流喷嘴,探究了新工质在不同压力下的雾化特性;Wei Xiao等[10]理论分析了进出口压差对喷嘴雾化特性的影响;L. Broniara-Press等[11]实验研究了喷射压力对雾滴粒径分布和平均粒径的影响;王成军等[12-13]采用数值模拟方法,研究了压力与雾化性能之间的关系。

现有旋流喷嘴雾化特性的研究主要针对锅炉及航空发动机等领域,适用条件与结构参数相比室外造雪机用旋流喷嘴差异较大。因此,本文以某主流国产造雪机用旋流雾化喷嘴为研究对象,实验研究了不同压力下旋流喷嘴的雾化与换热过程,得到了压力与雾化及换热特性的关系,揭示了雾化破碎机理。研究结果可为造雪机用喷嘴优化提供参考。

1 实验装置

1.1 实验设备与方法

为给喷嘴提供稳定的雾化环境,本文针对造雪机用雾化装置研制了性能测试装置,该装置可观察喷雾的发展过程,实现喷雾粒径分布及温度场的测量。实验台由供水系统、雾化系统及测试系统三部分组成,如图1所示。供水系统包括储水箱和离心水泵,用于给雾化装置提供高压水;雾化系统包括旋流喷嘴及配套连接装置,用于将高压水雾化形成喷雾;测试系统包括激光粒径仪、高速摄像机、红外摄像机、测试仪表以及配套补光设备,可测试液滴粒径分布、喷雾形态、喷雾温度场、流体的压力和流量。实验主要设备参数如表1所示。为减小外围对雾化场的影响,本文采用非接触式方法测量喷雾的粒径分布及温度场。将实验用水在储水箱中加热至测试所需温度,使用离心泵将水分别增压至测试压力后经由喷嘴雾化。使用LED光源对喷雾场补光,将高速摄像机分辨率设置为800×600像素,快门速度调整为6 000帧/s,观测喷雾由液膜破碎至液丝进而发展为液滴的过程。待喷雾发展稳定后,激光粒径仪在喷雾出口下方垂直距离20 cm处进行测试,根据夫琅禾费衍射原理计算喷雾场粒径分布;同时通过热成像仪检测喷雾场温度分布规律。

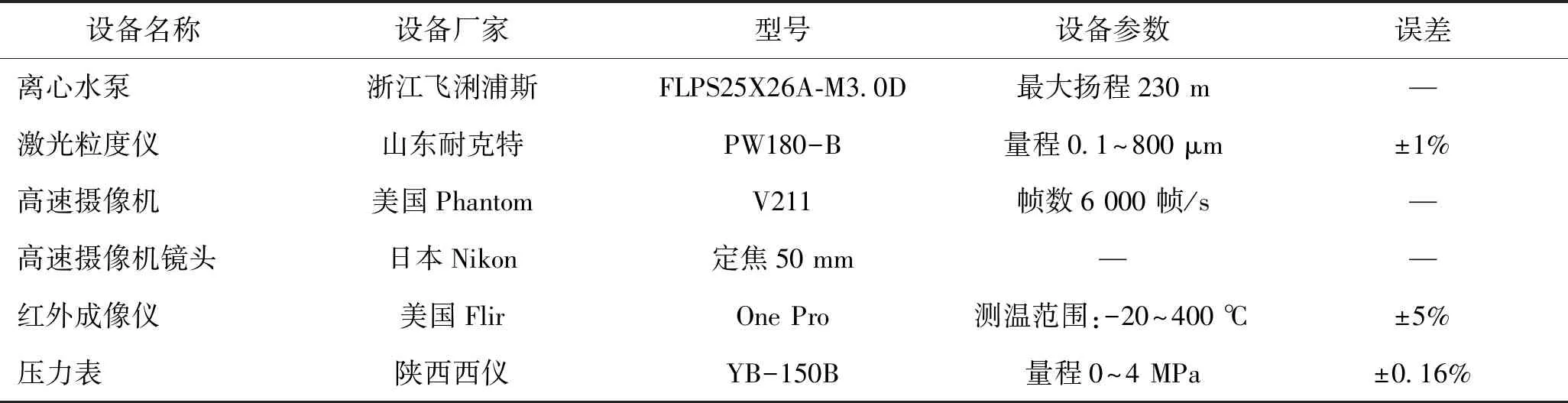

表1 实验主要设备参数

图1 实验系统

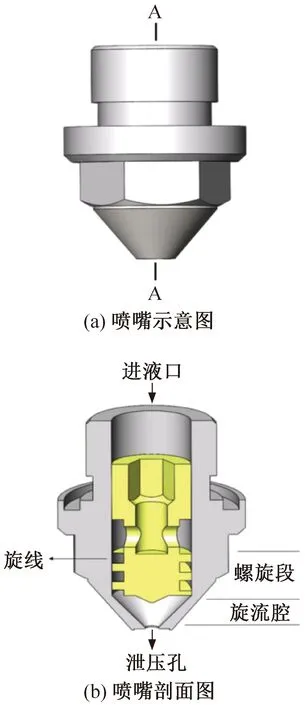

1.2 旋流喷嘴结构

实验所用喷嘴为国内主流造雪机用喷嘴,为典型的旋流雾化喷嘴结构,包含进液段、螺旋段、旋流腔以及泄压孔4部分(如图2所示)。该喷嘴雾化流体为水,高压水通过进液段进入旋流段后获得径向力,并在旋流腔内旋转加速,同时因负压的作用会在旋流腔产生空气锥,最后通过泄压孔喷射至大气形成空心锥喷雾。喷嘴结构参数如表2所示。

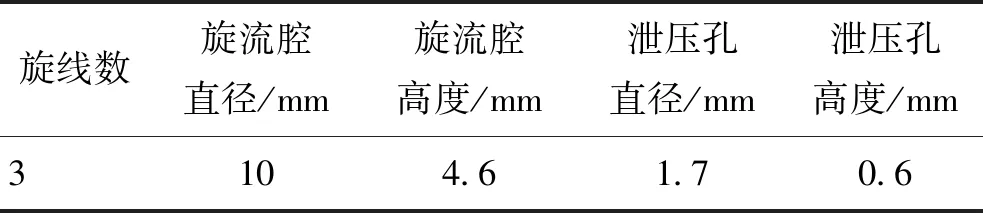

表2 喷嘴结构参数

图2 旋流喷嘴结构

2 实验数据处理

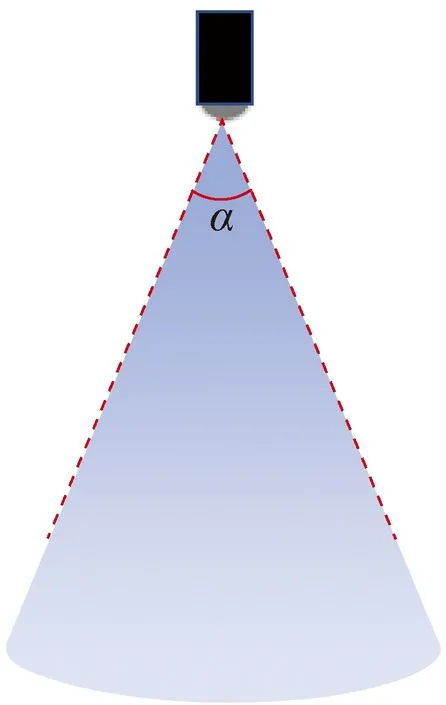

液滴粒径分布、温度场采用激光粒度仪和红外摄像仪直接测量,使用前对仪器进行了校准。激光粒度仪采用国标D50颗粒样本进行校准;红外线成像仪采用0 ℃冰水混合物及100 ℃沸水进行校准。为尽可能减少实验误差,每组实验数据随机测量5次取平均值。通过高速摄像机捕捉到喷雾形态后取两个液膜最外边界之间的夹角测量雾化锥角,如图3所示。

图3 测量雾化锥角

3 结果与讨论

3.1 喷嘴形态分析

图4所示为不同压力下喷雾稳定后的形态,通过分析不同压力下的喷雾形态,可以对喷雾的覆盖范围以及初步的雾化效果进行分析。

通过观察不同压力下的喷雾形态可知,随着压力的增大,喷雾的形态可以分为两类。首先,当供水压力低于0.3 MPa时,喷雾初段可观察到明显的锥状液膜,经过较长距离发展后,锥角快速向内收缩并产生较大尺寸的液滴;当供水压力高于0.3 MPa后,整体喷雾场呈空心锥状,在不借助高速摄像机的条件下已经很难观察到液膜的存在。在低压段,液体通过旋线获得了径向的速度分量,经过旋流腔的旋转加速,在旋流腔中心形成负压区域进而产生气柱,液体则紧贴旋流腔内表面射入大气。由于低压段压力较低,液体获得的径向动量分量也较低,液体喷出喷嘴后在表面张力作用下试图维持原有形状,因此锥角在喷嘴下方快速收缩,此时雾化效果也较差。随着压力升高,径向力逐渐可以克服表面张力的作用,喷雾发展为完整的空心锥状,喷雾场的覆盖范围也大幅上升。同时,液膜长度的明显减小意味着一次破碎发生的更加迅速。

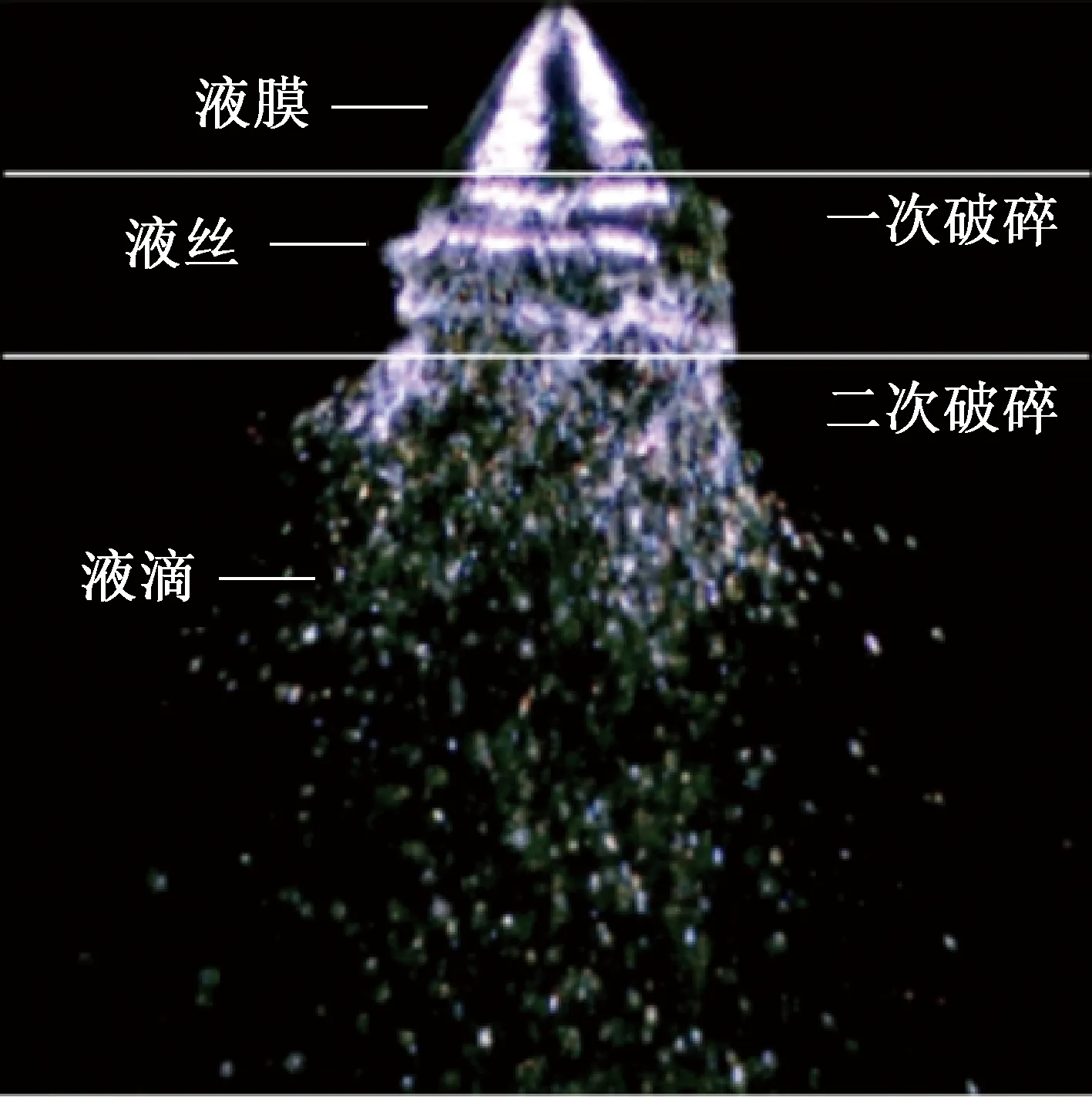

图5所示为高压段一典型喷雾形态,可清晰的看到液体破碎过程中的3种形态,分别为液膜、液丝及液滴,各形态间的转换分别对应一次破碎及二次破碎的过程。在液膜表面可以观察到液体的波动,波动沿轴向进一步加强,当波动到达极限时液膜破碎为液丝状态。此时,表面张力与空气动力依旧难以达到平衡状态以维持液丝形状,则液丝进一步破碎为液滴。

图5 喷雾破碎形态

随着压力的升高,出口处负压进一步增强,导致旋流腔内空气柱体积增大,出口处液膜厚度减小。流体流速上升,空气与液体的相互作用力导致波动加剧,随着波动的发展更容易破碎为液丝,这也是液膜长度随压力的增加而逐渐减小的原因。液膜厚度的减小不仅使液膜更容易破碎为液丝,同时也使液丝直径更小,雾化颗粒直径也随之降低。

3.2 压力对雾化效果的影响

室外造雪机正常工况下,流体的入口压力约为1~2 MPa,考虑到管道的沿程阻力损失与造雪机内的局部阻力损失,单喷嘴的入口压力约为0.6~1.4 MPa。因此,通过研究不同压力下喷嘴的流量、雾化锥角、粒径分布等特征来研究喷嘴的雾化特性。

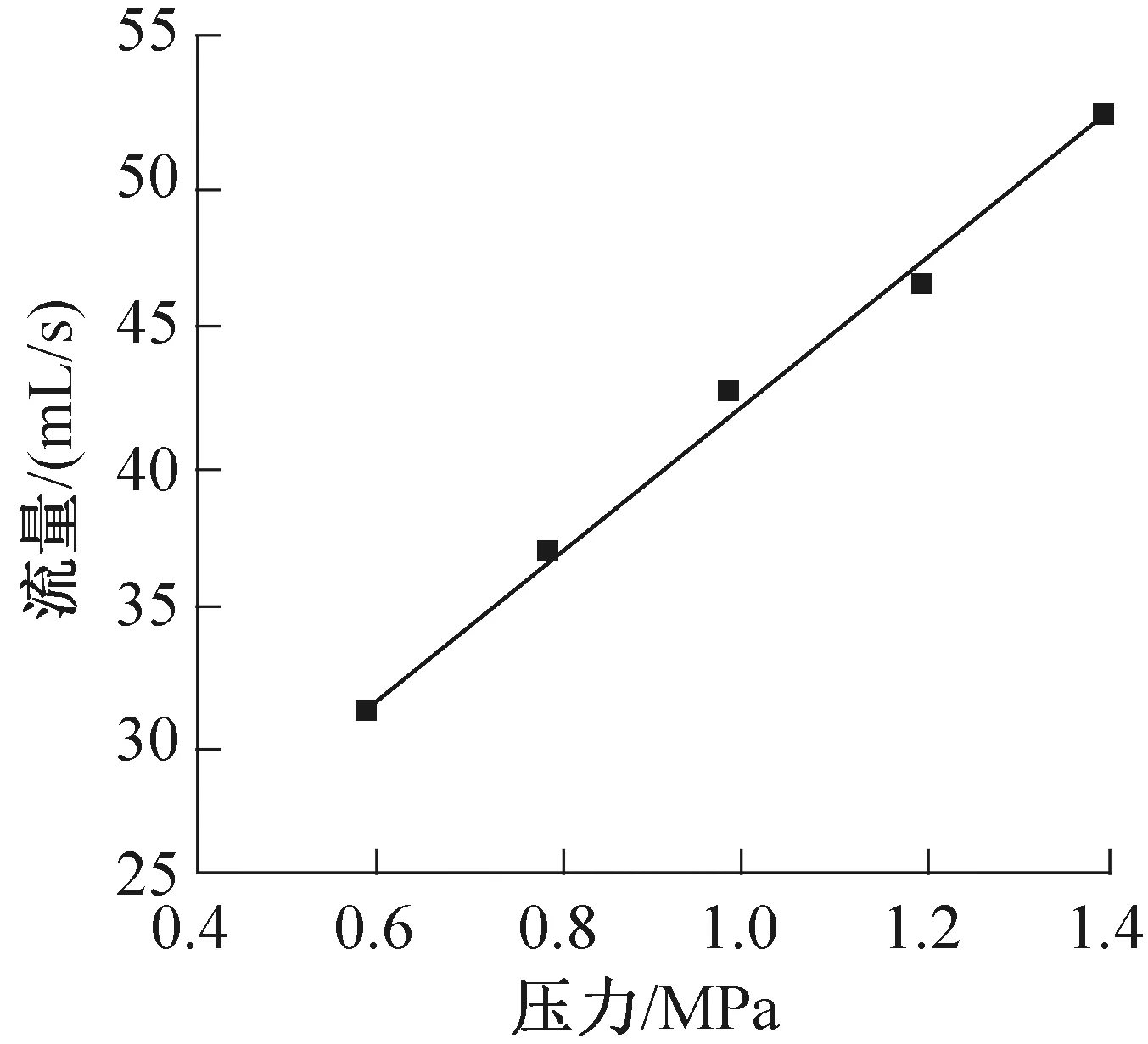

喷嘴的流量直接反映造雪机的成雪量,是造雪机用喷嘴一项重要的性能参数。压差作为流动的主要驱动力直接影响流体的流量。流量随压力的变化如图6所示,喷嘴流量与压力成线性递增关系,随着压力的增大,液体流量随之增大。

图6 流量随压力的变化

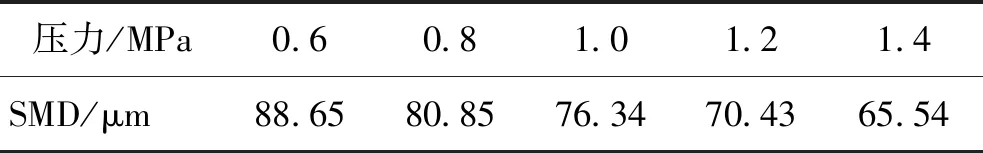

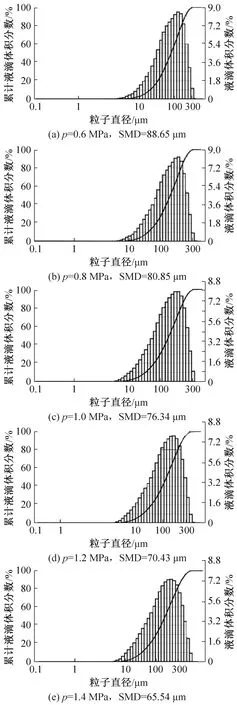

粒径大小直接决定成雪质量与成雪时间,通过测量距离喷嘴垂直距离20 cm处的粒径发现,索特平均粒径(Sauter mean diameter,SMD)随压力的升高而降低。表3所示为不同压力下索特平均粒径值。随着压差的增加,SMD随之减小的趋势与3.1节通过机理分析的趋势一致。图7所示为各压力下粒径分布。由图7可知,粒径分布处于正态分布形式,粒径主要集中在100~200 μm区间段,随压力变化粒径整体的分布特征保持一致,但在具体的粒径范围上有较大变化。

表3 不同压力下索特平均粒径

图7 不同压力下的粒径分布

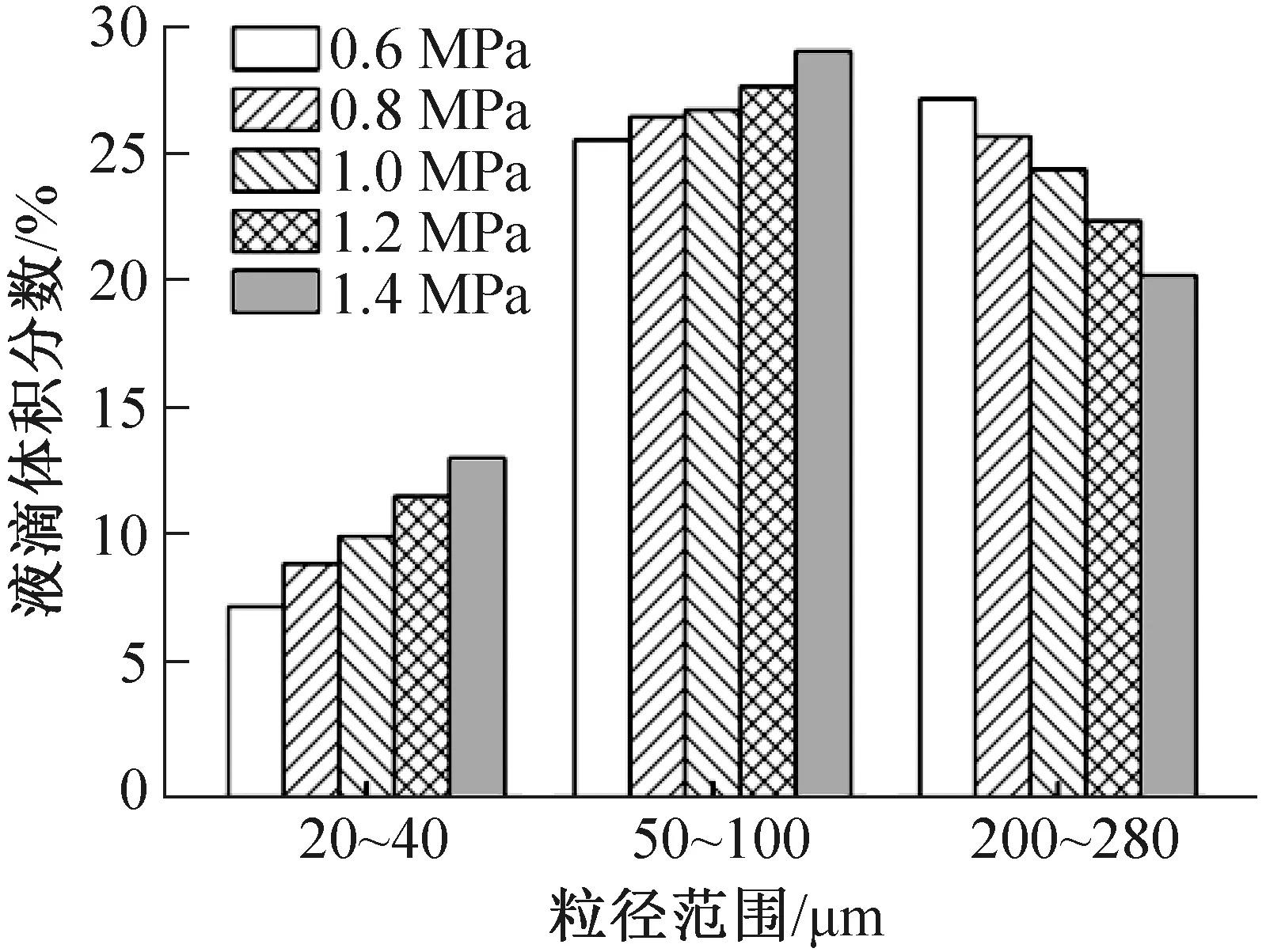

液滴体积分数随压力的变化如图8所示。由图8可知,压力变化对大尺寸液滴的影响较为显著,随着压力的变化,直径为200~280 μm的液滴所占的体积分数明显下降。主要原因为:随着压力的增大,液体在旋流腔的旋流强度增强,增大了出口处的负压与空气柱体积,降低了液膜厚度与液丝直径,从而限制了大尺寸液滴的形成;同时,压力的增大导致气-液两相流体的相对速度增加,空气动力与液滴表面张力的同时作用使液滴难以维持较大尺寸形态,发生二次破碎,从而降低了大尺寸液滴的数量,同时增大了小直径液滴的体积分数。

图8 液滴体积分数随压力变化分布

雾化锥角也是造雪机用喷嘴的重要指标之一,其决定喷嘴之间以及喷嘴与核子器之间的配合关系。与流量和粒径变化不同,在高压段,雾化锥角受压力变化影响较小,稳定在约76°。雾化锥角受多因素的影响,其中最主要的两个参数为流体的压降及喷嘴的结构参数[14-15]。当超过临界压力后,喷雾发展稳定,空气柱体积达到最大时,雾化锥角仅由喷嘴的结构参数决定。

3.3 压力对环境换热特性的影响

在实际造雪机成雪过程中,温差传热是液体与环境换热的主要方式,也是决定成雪条件的关键因素[16]。因受实验条件和气候条件限制,本文在实验室室温环境下测试了换热特性的影响,通过60 ℃高温水与28 ℃空气换热模拟冬季液滴放热过程,研究了液滴与空气换热规律。并用红外温度计记录了喷雾的温度场。图9所示为不同压力下喷雾的温度场,随着压力的增加,喷雾换热至室温所需的距离更短,时间更快。随着压力的上升,喷雾场与周围环境发生变化的原因可以总结为两方面:1)更大的供水压力使喷雾场中的液滴拥有更小的直径,对单个液滴而言则会带来更大的比表面积,增加了水与空气的传热面积,从而提升了整体换热量;2)压力的上升也使液滴速度上升[17],如式(1)~式(4)所示[18-20],随着液滴与空气相对速度的提高,二者的传热系数也相应增大,从而强化了与空气的换热。在以上两个方面的共同作用下,单个液滴的换热速度增大,整体喷雾场的换热效率得到提高。因此,更高供水压力的喷雾场表现出更好的换热性质。

h=λNu/D

(1)

Re=ρUD/η

(2)

Pr=ηcp/λ

(3)

Nu=2+0.6Re1/2Pr1/3

(4)

式中:h为对流换热表面传热系数,W/(m2·K);Re为雷诺数;Pr为普朗特数;Nu为努塞尔数;ρ为空气密度,kg/m3;cp为空气比定压热容,J/(kg·K);η为空气动力粘度,Pa·s;λ为空气导热系数,W/(m·K);U为速度,m/s;D为液滴直径,m。

4 结论

本文实验研究了室外造雪机用旋流结构喷嘴的雾化发展和破碎过程,以及压力对喷雾场的雾化性能及换热特性的影响,得到如下结论:

1)在最初低压段发展时,即压力小于0.3 MPa时,喷雾形态呈空心纺锤状,雾化锥角随压力变化显著,雾化效果较差;随着压力进一步升高进入高压段,即压力大于0.3 MPa时,喷雾形态发展为空心锥状,锥角逐步稳定。

2)在0.6~1.4 MPa入口压力条件下,液体流量主要在30~50 mL/s范围内,粒径主要集中在100~200 μm区间段。随着压力的上升,液体流量增加,而索特平均粒径SMD下降,200~280 μm的大尺寸液滴体积分数下降,小尺寸液滴体积分数上升,雾化锥角始终稳定在约76°。

3)雾化效果对造雪环境的温度场有一定影响。随着压力的上升,液滴比表面积与速度增大,液体与空气的换热得到强化,喷雾场换热至环境温度所需距离更短,速度更快。

本文受北京建筑大学研究生教育教学质量提升项目(J2022026)资助。(The project was supported by the Graduate Education and Teaching Quality Improvement Program of Beijing University of Civil Engineering and Architecture (No. J2022026).)