基于分布参数模型的小管径换热器性能预测及参数分析

2023-10-17李金波赵夫峰李日新杜顺开支长双刘迎文

李金波 赵夫峰 李日新 杜顺开 支长双 刘迎文

(1 西安交通大学能源与动力工程学院 西安 710049;2 广东美的制冷设备有限公司 佛山 528311)

换热器是制冷空调设备的关键部件之一,在不同运行工况下分别承担了制冷与制热的作用,其中翅片管换热器加工简单,成为应用最广的换热器之一[1]。目前从换热器角度对空调能效进行提升的方式主要包括空气侧翅片结构的优化[2-3]、制冷剂侧换热管结构的优化[4-5]以及整体侧流路设计方案的优化[6-7]等3个方面。事实上,换热器中的管道数量非常大,且运行工况一直处于波动中。若制冷剂流量过大,出口中的制冷剂可能携带液体,且压降非常大。若制冷剂流量过小,热交换面积将被浪费。迫切需要分析不同运行参数对换热器整体性能的影响,为后续换热器优化提供数据支撑与理论指导。

建立换热器的数学计算模型对于整体的性能预测和流路优化设计尤为重要,同时也可以在工程上大幅缩短新产品的开发周期。常见的数学计算模型从时间维度上求解可分为动态和稳态两种类型,进一步细分有集总参数模型、移动边界模型、管-管模型和分布参数模型[8]。其中分布参数模型是最为详细的换热器建模方法,通过对每一个微元单独建模与耦合网络求解从而在仿真的效率与精度方面具备更大的优势,因此被广泛应用于制冷空调领域的计算机模拟仿真[9]。

陶于兵等[10]提出一种将两流路管翅式换热器流路管径比改为0.8的优化方案,仿真结果显示,换热器的性能在不同工况下相比于相同管径流路方案可提升6%~11%,空气侧压降可降低2%。杨涛[11]从热力学理论与空调系统实际匹配测试相结合的角度,认为单冷空调可以各自对蒸发器与冷凝器进行流路设计从而使得制冷能力最大化,而对于分体式热泵空调则需在制冷能力与制热能力中寻求平衡点以保证整体性能的提升。Liang S. Y. 等[12]基于分布参数法建立了R134a的翅片管蒸发器仿真模型,模拟的制冷量与4次实验测试结果的偏差均在±5%以内,模拟的压降与测试结果偏差在±25%以内。此外,提出的一种新流路设计方案相比于原流路方案可实现蒸发器制冷能力不降的同时减小5%的传热面积,有效降低材料成本。叶梦莹等[13]对比了5种不同流路数下CO2蒸发器的性能变化情况,模拟的传热量和制冷剂侧压降与对应实验值的偏差均在4%以内,结果表明,较多的流路数能够有效提升蒸发器的传热能力和传热均匀性。C. M. Joppolo等[14]基于翅片管冷凝器仿真模型得到的冷凝换热量与实验测试值的偏差在-3.06%~4.09%之间,制冷剂侧压降与实验测试值的偏差在-1.40%~20.98%之间,不同流路布置方案的数值结果表明,优化流路可以有效强化冷凝器的换热同时减少工质的充注量。W. J. Lee等[15]认为熵最小化方法并不适用于确定翅片管冷凝器的最佳流路数,提出一种根据制冷剂侧与空气侧热阻相互平衡的条件来确定最佳流路数的方法,通过冷凝器性能的仿真分析与实验测试进一步验证了新方法的有效性。

上述文献表明分布参数模型在预测翅片管换热器性能方面具备一定优势,但文献多数针对较大管径换热器在单一制冷或制热工况下的性能模拟研究。随着轻量化与紧凑化的高效换热器逐渐纳入开发日程,家用空调换热器已转向更小尺度管径的研发领域,小管径换热器既能改善换热效果,又可以节约材料并降低充注量[16-18]。因此,需要再度审视小管径换热器整体性能的影响因素及其规律,为进一步优化流路设计与提升整体能效提供研究思路与数据积累。

1 数值模型

1.1 物理模型

以某款分体式家用空调5 mm管径蒸发器为研究对象,该换热器的流路布置如图1所示,迎风面第一排管由上至下依次编号1~17,第二排管由上至下依次编号18~34,其中制冷剂入口对应的管编号为3、4、12、13,制冷剂出口对应的管编号为22、23、29、30。

两排开缝翅片管换热器如图2所示,黄色区域的管由铜制成,翅片由铝制成。本文中管径为5 mm,翅片厚度为0.095 mm,每个翅片间距包括每翅片厚度。横向管间距定义为垂直于气流方向的同一管排上两个管的中心距。纵向管间距定义为平行于气流方向上两个管的中心距。管侧和翅片侧结构参数分别如表1和表2所示,工况测试条件如表3所示。

表1 管侧结构参数

表2 翅片侧结构参数

表3 工况测试条件

图2 翅片管换热器三维结构

1.2 模型假设

建立的仿真模型基于以下假设条件:

1)忽略换热管的轴向导热和U型弯管的换热;

2)忽略除湿工况下翅片表面冷凝水滞留及冷凝水膜的传热热阻;

3)流动换热为稳态过程。

1.3 计算原理

本文基于CoilDesigner软件将换热器计算过程转化为在划分的计算微元内求解传热方程和热平衡方程,图3所示为换热器的计算微元。本文中的显热量特指空气侧温差变化所带来的传热量,潜热量特指制冷工况下空气侧水蒸气凝结所放出的热量。

图3 计算微元

Qa=ma(ha,out-ha,in)

(1)

Qr=mr(hr,out-hr,in)

(2)

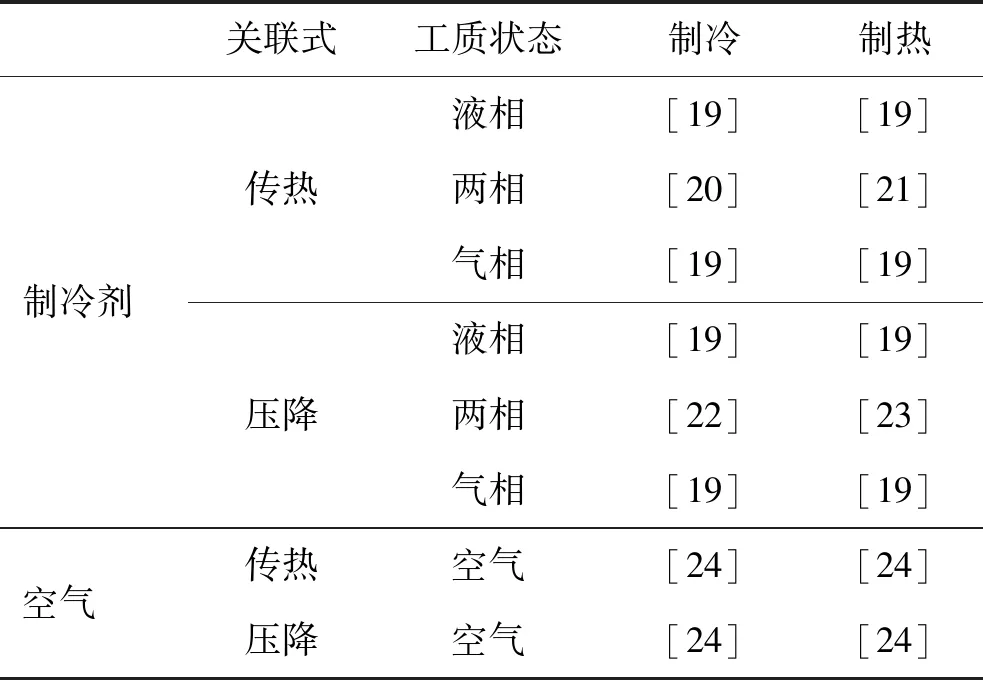

其中,式(1)为空气侧热平衡方程,式(2)为制冷剂侧热平衡方程。换热管路内制冷剂工质流动过程中经历的相态有过冷液体态、过热气体态、气液两相态、饱和液体态、饱和气体态等,分别选用合适的制冷剂侧传热经验关联式对不同状态下的制冷剂进行参数计算。此外,空气侧受翅片种类及布置状态影响,需选用合适的空气传热经验关联式,对应关联式的选用结果如表4所示(表中数字为对应参考文献序号)。

表4 换热器模块关联式选择

1.4 仿真结果验证

单管的微元数过少在一定程度上会影响仿真的准确度与收敛性,数量过多会影响迭代求解的次数与仿真的经济性,图4所示为微元数的无关性分析。可以发现制冷剂侧压降相比于其它因素对微元数的变化更敏感,当微元段数达到30时,监测的总传热量、显热量、潜热量、制冷剂侧压降及空气侧压降的变化均达到稳定,因此可选择微元数为30的方案用于后续的小管径换热器仿真与优化设计。

图4 微元数无关性验证

5 mm管径换热器性能仿真结果与标称能力的对比如表5所示。制冷工况下总传热量偏差为+2.71%,制热工况下传热量偏差为+1.6%。考虑到实验测量的不确定性与实际迎面风速的非均匀性,仿真结果在合理偏差范围内,可以用于后续进一步的分析与设计。

表5 仿真与实验结果对比

2 参数敏感性分析

2.1 单管长度的影响

小管径换热器如图5所示,其中不同的颜色代表不同的制冷剂支路,单管长度作为制冷剂侧的结构参数,通过决定传热面积与迎风面积从而影响换热器换热能力和两侧压降。为了获得更加准确的敏感性分析及更加充分的影响,本节在保证其它工况条件不变的前提下,将管长从0.3 m增至1.1 m,理论研究管长对换热器性能的影响。传热量随管长的变化如图6所示。由图6可知,管长增加使传热面积和迎风面积同时增大,此时单位传热面积的传热量减少且迎面风速降低,使制冷剂侧和空气侧的传热系数逐渐减小但趋势逐渐平缓,在管长较小段传热面积的增大是主导因素,而在管长较大段传热系数的减小是主导因素,因此显热量随管长增加呈先增加后衰减的趋势,显热量的拐点出现在管长0.7 m,对应显热量的极值为3 235 W。总传热量随管长的变化逐渐变缓,当管长达到0.58 m时总传热量即可达到3 500 W的标准,但此时的显热量与显热比并未达到峰值,总传热量中的一部分热量为空气冷凝潜热所贡献,对空气的降温冷却能力不足,且此时制冷剂出口过热度较小,因此0.58 m的管长在结构设计中偏小。此外,当管长达到0.64 m时总传热量为3 572 W,显热量达到3 206 W且显热比也较大,空气出口干球温度可被冷却至287.56 K,相比于0.58 m管长略有下降且出口制冷剂保持了一定的过热度,此后随着管长的增加,总传热量微弱增加是因为制冷剂气相传热区继续扩大,后微弱衰减主要是因为制冷剂侧的阻力增大使饱和温度衰减,恶化了总体换热。制热工况下传热量变化情况与制冷工况下基本一致。

图5 小管径换热器

制冷剂侧压降和空气侧压降随管长的变化如图7所示。由图7可知,两种工况下制冷剂侧压降均随管长增加线性增大,而空气侧压降均随管长增加逐渐减小且趋势逐渐平缓。原因如下:1)管长增加导致制冷剂沿程阻力损失线性增大;2)管长增加使空气侧迎风面积线性增大,风量不变的前提下风速成反比例式衰减,而空气阻力与风速的平方成正比,因此空气侧压降随管长的衰减趋势逐渐平缓。综上所述,当换热器管长处于0.6~0.7 m时,实现换热能力的同时也保证了制冷工况下较高的显热比,同时还可使制冷剂侧的压降保持在较低的水平。

图7 压降随管长的变化

2.2 制冷剂质量流量的影响

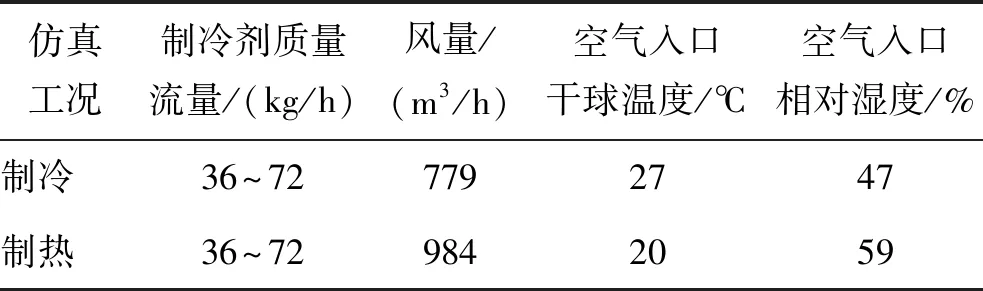

质量流量通过主导管侧制冷剂的流动换热从而影响换热器的能力和制冷剂侧压降。制冷剂质量流量仿真工况设置如表6所示,在保证其它工况条件不变的前提下,改变入口制冷剂的质量流量以实现不同的运行参数,研究其对换热器性能的影响。

表6 仿真工况设置(制冷剂质量流量)

传热量随制冷剂质量流量的变化如图8所示。由图8可知,制冷工况下随着制冷剂质量流量的增大,总传热量、显热量和潜热量逐渐增加,当质量流量为50.4 kg/h时,总传热量基本达到3 500 W。质量流量的增加使制冷剂侧传热系数更大,而空气侧传热系数不变,整体换热能力显著提升,同时空气温度降至露点温度以后不断产生冷凝水,潜热量不断增加。观察图8(a)中的曲线斜率可知,三者在随质量流量增大而增加的同时其变化率逐渐减小,根据传热学定理原理,换热器的传热量主要由传热系数、传热面积和传热温差决定,在传热面积不变,传热系数增大的基础上,空气出口温度随着传热量的增加而减小,两侧平均传热温差减小,一定程度上减缓了传热量的增速,而且单位传热面积的热流密度增速减缓使制冷剂侧传热系数的增大趋势也逐渐减缓,因此总传热量、显热量和潜热量的变化率随质量流量增大逐渐减小,同时显热比也逐渐减小。图8(b)中,制热工况下传热量随制冷剂质量流量的变化趋势与制冷工况类似,平均传热温差的减小抑制了传热量的增速,当制冷剂质量流量为54 kg/h时,传热量达到4 450 W。

图8 传热量随制冷剂质量流量的变化

压降随制冷剂质量流量的变化如图9所示。由图9可知,制冷剂侧压降与制冷剂质量流量近似成线性增加的关系,当质量流量由36 kg/h增至72 kg/h时,制冷工况下制冷剂侧压降由13.91 kPa增至37.57 kPa,增大了1.70倍,制热工况下制冷剂侧压降由2.45 kPa增至16.43 kPa,增大了5.70倍;而空气侧压降与制冷剂质量流量并无显著变化关系,这是因为本文建立的换热器仿真模型并未考虑冷凝水对空气流动阻力的影响,实际应用中当换热器翅片间距设计过小,出现冷凝水积存造成空气侧压降偏大和风机转速相同时风量衰减的现象,因此在翅片侧结构的优化设计中需要注意这一点。随着制冷剂质量流量的增大,为提升单位传热量收益需付出更大的制冷剂侧压降代价,因此,在满足换热器能力的基础上,适当降低制冷剂质量流量可以避免制冷剂侧压降的大幅提高,也可以防止在实际系统运行过程中压缩机功率增大及系统能效降低等问题,有益于提升系统性能系数。

图9 压降随制冷剂质量流量的变化

2.3 风量的影响

对于饱和温度稳定的空调系统,风量是影响换热器能力和两侧(制冷剂侧和空气侧)压降的另一重要因素。风量仿真工况设置如表7所示,在保证其它工况条件不变的前提下,改变迎面风量以实现不同的运行参数,研究风量对换热器性能的影响。

表7 仿真工况设置(风量)

传热量随风量的变化如图10所示。由图10可知,在制冷工况下随着风量的增大,总传热量和显热量逐渐增加,而潜热量则呈先增加后衰减的趋势。在迎风面积不变的情况下风量增大相当于风速增大,因此空气侧传热系数提高,主导了总传热量与潜热量的增加,当风量达到720 m3/h时总传热量接近3 500 W;潜热量在低风量360~576 m3/h区间随风量增大而增加,此时较小的风量使空气在翅片侧间隙滞留时间更久,延长了热质传递的有效时间,同时风量的小幅增加强化了空气侧的冷凝换热,因此潜热量从210 W增至426 W,当风量进一步增至1 080 m3/h时潜热量开始不断衰减至222 W,这主要是空气侧热质传递有效时间缩短的影响。进一步观察图10(a)中曲线斜率的变化,总传热量与显热量的变化率随风量增大逐渐减小,制热工况下的传热量也呈现相似的变化规律。

制冷剂侧和空气侧压降随风量的变化如图11所示。由图11可知,在制冷工况下随着风量的增大,制冷剂侧与空气侧的压降均逐渐增大。风量的增大相当于风速增大,导致空气侧更大的沿程损失,制冷剂侧压降增大的主要原因是传热量使制冷剂侧整体相变程度增大从而具有更大的出口干度。观察图11(a)中曲线斜率的变化,两侧压降随风量的变化率并不相同,制冷剂侧压降随风量增大其变化率逐渐变小,这是因为出口干度的进一步增大导致平均干度增大,过热气相区的压降抑制了整体压降的增加趋势;而空气侧压降与最小流动面积处的速度有关,近似与速度的二次方成正比,使空气侧压降随风量增大而增长更快,当风量由360 m3/h增至1 080 m3/h,空气侧压降由7.85 Pa增至34.09 Pa,增大了3.35倍。图11(b)中,制热工况下空气侧压降呈现与制冷工况下一致的变化趋势,而制冷剂侧压降随风量的增大反而逐渐减小,这是因为此时制热工况下的制冷剂流向与制冷工况相反。在满足换热器能力的基础上,适度降低风量可以避免空气侧压降的大幅提高和实际运行中风机高转速带来的能耗代价等问题,同时可兼顾一定的显热比。

2.4 空气入口干球温度的影响

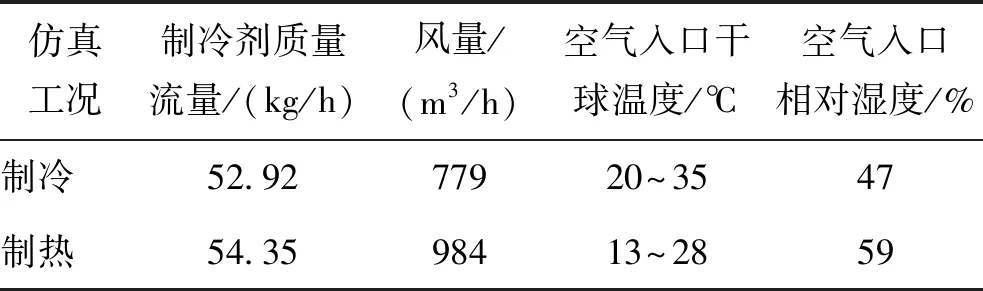

空气入口干球温度仿真工况设置如表8所示。在保证其它工况条件不变的前提下,改变空气的入口干球温度以实现不同空气入口状态,研究其对换热器性能的影响。

表8 仿真工况设置(空气入口干球温度)

传热量随空气入口干球温度的变化如图12所示。由图12可知,制冷工况下的传热量在研究的干球温度变化范围内存在两个发展阶段。干球温度从20 ℃增至24.5 ℃为第一个发展阶段,此时空气露点温度较低且低于蒸发温度,因此该阶段空气并未发生冷凝且潜热量为零,总传热量与显热量的曲线重合,干球温度的增大使空气侧与制冷剂侧的传热温差增大,此阶段总传热量由1 707 W增至2 769 W,近似线性增加,需要注意的是由于整体传热量较小,此阶段管内制冷剂仍为纯两相状态。第二个发展阶段为干球温度从26 ℃增至35 ℃,此时空气露点温度进一步增大并高于蒸发温度,空气发生冷凝且潜热量逐渐增至1 517 W;总传热量与显热量的变化则呈现不同趋势,此阶段管内存在过热区且过热区占比扩大,制冷剂出口过热度不断增加,过热区内的传热恶化使空气进出口的干球温度差在第二阶段不断减小,因此显热量从3 101 W不断减少至2 319 W,由于潜热量的增加幅度大于显热量的减少幅度,两者共同作用使总传热量从3 158 W继续增至3 836 W,但趋势有所减缓。制热工况下平均传热温差随空气入口干球温度的增大而减小,传热量的变化呈不断减少的趋势。

图12 传热量随空气入口干球温度的变化

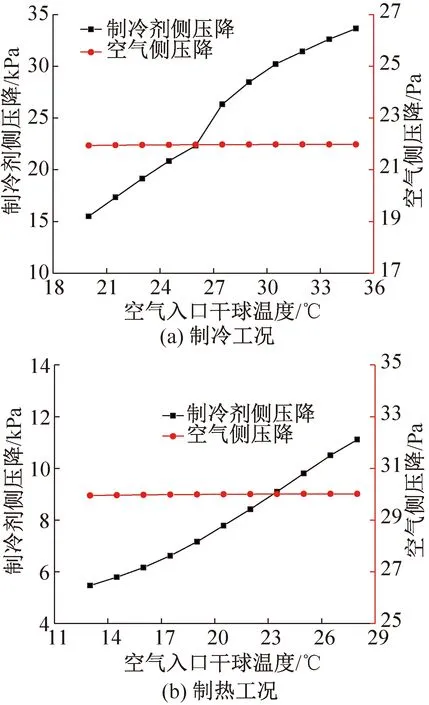

制冷剂侧压降和空气侧压降随空气入口干球温度的变化如图13所示。由图13可知,制冷工况下制冷剂侧的压降随空气入口干球温度逐渐增大,与总传热量的变化规律不谋而合,传热量的增加使两相区占比减小,同时平均压降更高的气相区占比增大;制热工况下制冷剂侧压降随空气入口干球温度的变化规律主要是由传热量减小导致过冷度降低、平均压降更高的两相区和气相区相对占比增大导致。反观空气侧压降在两种工况下均呈现缓慢衰减的趋势,这是因为空气侧压降与空气密度成正相关关系,而空气密度随入口干球温度的增大出现小幅的减小。

图13 压降随空气入口干球温度的变化

2.5 空气入口相对湿度的影响

根据焓湿图原理,当空气干球温度保持不变时,随着相对湿度的增大,对应的空气湿球温度、露点温度及焓值也会增大。空气入口相对湿度仿真工况设置如表9所示,在保证其它工况条件不变前提下,改变空气的入口相对湿度以实现不同空气入口状态,研究其对换热器性能的影响。

表9 仿真工况设置(空气入口相对湿度)

传热量随空气入口相对湿度的变化如图14所示。制冷工况下相对湿度从35%增至43%为第一个发展阶段,相对湿度较小的空气对应的露点温度更低且低于蒸发温度,因此潜热量为零,总传热量等于显热量,由于此阶段内管内制冷剂为两相状态,蒸发器两侧的平均传热温差不变,相对湿度的大小并不影响总传热量的变化,总传热量维持在3 290 W基本不变,这不同于空气入口干球温度在第一个发展阶段对总传热量的影响。随着相对湿度进一步增至55%,空气露点温度高于蒸发温度且两者差值变大,因此空气的冷凝程度加深且潜热量不断增至1 098 W;同时管内过热区不断扩大,过热区的传热恶化使制冷剂侧平均温度升高,蒸发器两侧传热温差减小,导致显热量从3 261 W不断减少至2 649 W;由于潜热量的增幅大于显热量的减幅,两者共同作用使第二阶段内总传热量随空气入口相对湿度的增大缓慢增至3 747 W。由于制热工况下空气侧不存在冷凝现象,空气入口相对湿度对传热量几乎无影响。

图14 传热量随空气入口相对湿度的变化

制冷剂侧压降和空气侧压降随空气入口相对湿度的变化如图15所示。由图15可知,制冷工况下制冷剂侧的压降随空气入口相对湿度的变化规律主要取决于总传热量的变化,传热量的增加使管内制冷剂相变程度增大,两相区的占比减小,同时过热气相区的占比增大,因此制冷剂侧压降在第二个发展阶段的变化规律不同于第一个发展阶段,此外相对湿度转折点为45%,相比于总传热量的相对湿度转折点43%略有滞后,这是因为较小的总传热量增幅对制冷剂侧压降的影响并不显著;制热工况下由于传热量不变,制冷剂侧压降同样不变。空气侧压降在两种工况下均呈现缓慢衰减的趋势,主要原因是空气密度随入口相对湿度的增大出现小幅的减小。

图15 压降随空气入口相对湿度的变化

3 结论

本文以分布参数法为依托,构建了小管径换热器的稳态仿真模型,对换热管进行微元划分并对每个微元列出控制方程,依托微细管换热器在额定制冷与额定制热过程中不同的输入参数进行离散求解,得到总传热量、显热量、潜热量、制冷剂侧压降及空气侧压降等参数。得到了额定制冷与额定制热过程中的总传热量、显热量、潜热量、制冷剂侧压降及空气侧压降等参数。研究了管长、制冷剂流量、风量、空气入口温度及空气入口相对湿度在不同工况下对换热器性能的影响,得到如下结论:

1)针对本文研究的5 mm管径换热器,性能最优时对应的单管长度区间为0.6~0.7 m,不仅可以保证较大的传热量,同时使得压降处于较低水平。

2)适当降低制冷剂质量流量与减小单管长度可以避免制冷剂侧压降的大幅提高。

3)由于传热系数与有效传质时间的综合影响,当风量处于600~700 m3/h区间时,制冷工况下的潜热量达到极值426 W。

4)随着空气入口温度的升高,制冷工况下的显热量也会出现先增大后减小的变化趋势。

本文受美的制冷设备有限公司资金资助。(The project was supported by the fund from Midea Refrigeration Equipment Co., Ltd..)

符号说明

m——质量流量,kg/s

h——焓,kJ/kg

Q——换热量,W

下标

in——入口

out——出口

r——制冷剂

a——空气