电动汽车前端冷却模块倾斜角度的研究

2023-10-17刘家瑞尤韦娜于吉乐

刘家瑞 历 珂 尤韦娜 于吉乐

(1 上海爱斯达克汽车空调系统有限公司 上海 200093;2 泛亚汽车技术中心有限公司 上海 200093)

经济发展的现阶段,低碳经济成为我国发展的主要方向,新能源汽车由此应运而生[1]。新能源汽车的电池取代了传统燃油车的发动机成为核心部件,新能源汽车的前舱也发生了相应变化:追求更优的空气动力学使前舱的造型更加流线[2],进气格栅也愈发紧凑[3],王琪等[4-5]研究表明调整进气格栅形状和尺寸对于提升前舱的进气效率和散热能力十分关键;逐渐在格栅与冷却模块之间增加罩壳用来导风。罗雪香[6]的研究表明,对冷却模块增加导流风罩,可增大进气量,降低前舱温度,提高整个冷却模块的效率;对于冷却模块,用于电池冷却的低温散热器替代了用于发动机冷却的高温水箱,并逐渐形成了低温散热器加冷却风扇的组合形式。

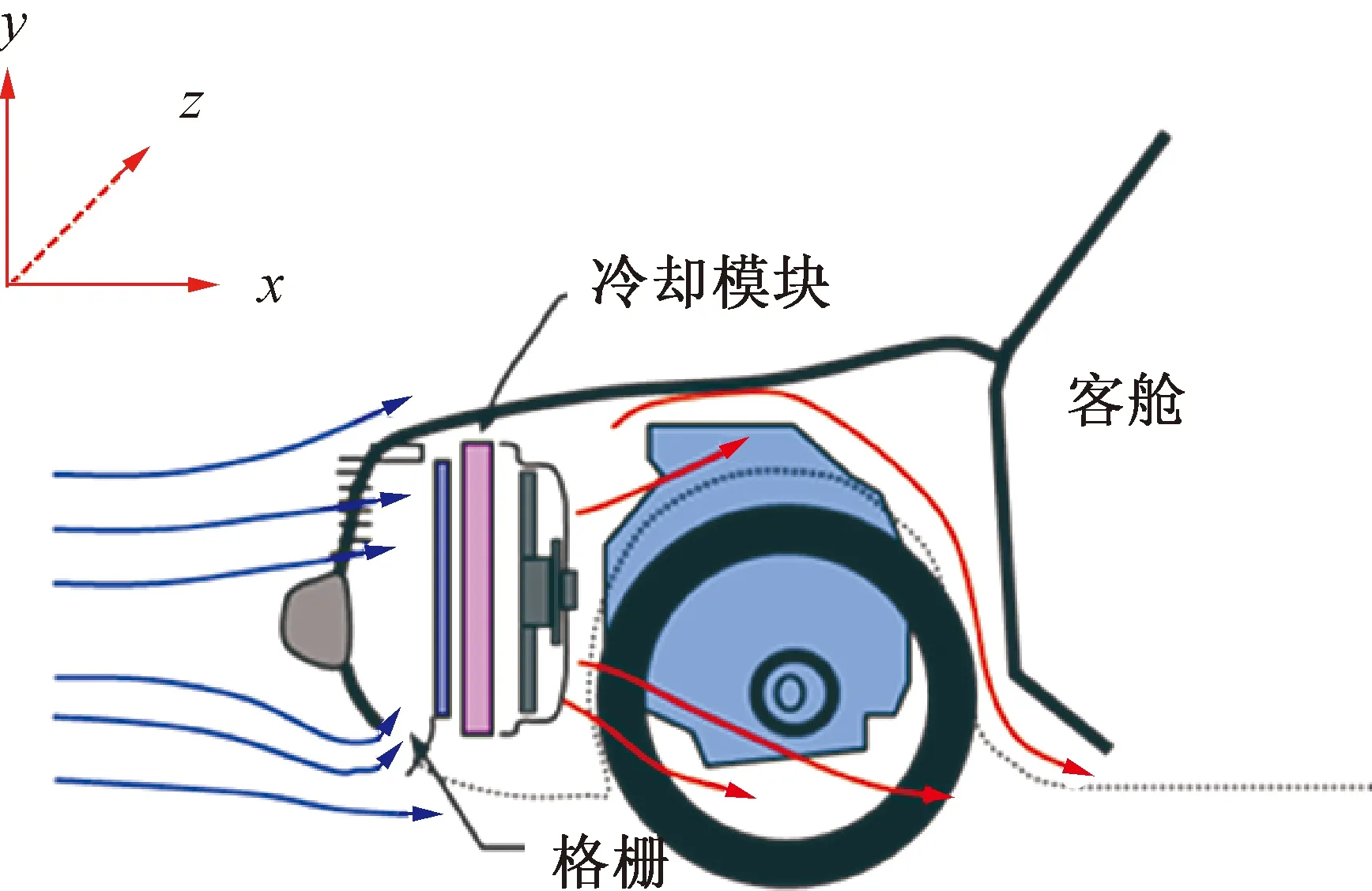

前舱布局如图1所示,前舱的变化使冷却模块的空间(x和z向)受到限制,对冷却模块的安装提出了新的要求。郭震等[7]研究了散热器安装倾角和安装位置的关系,认为倾斜角度30°以内时,适当调节安装角度和安装位置可以改善散热器的风量。M. H. Kim等[8]研究了换热器不同倾斜角度的性能,表明倾斜角度对换热性能的影响较小,而对阻力影响较大。Tang Linghong等[9]研究了翅片管式散热器不同倾角下的性能,表明倾斜角度为45°时性能最佳,90°时阻力最小。I. J. Kennedy等[10]的研究表明散热器倾斜角度60°比0°的性能提高1.5%,且随倾斜角度的变化,散热器表面的低流速中心发生偏移。H. Lisa等[11]研究了进风和散热器呈90°和30°的气动性能,结果表明散热器流速不变,改变倾斜角度与气动阻力基本无关。

图1 汽车前舱布局

目前,新能源汽车正处于发展的上升期,针对格栅和冷却模块相对位置的研究相对较少,采用倾斜安装冷却模块的车型更是十分罕见。本文根据新的形势和新的要求,分别研究了冷却模块不同倾斜角度(与垂直方向夹角)的性能,并通过实验验证了模拟仿真的可靠性。进一步研究了固定格栅位置后,冷却模块变倾斜角度的性能变化,并提出了优化的罩壳设计,为新能源汽车冷却模块的布置和导流罩壳的设计提供了参考。

1 冷却模块倾斜角度的数值模拟与实验

1.1 数值模拟模型

1.1.1 几何模型与网格划分

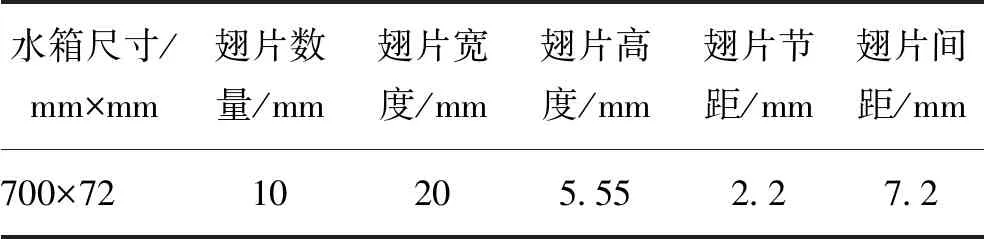

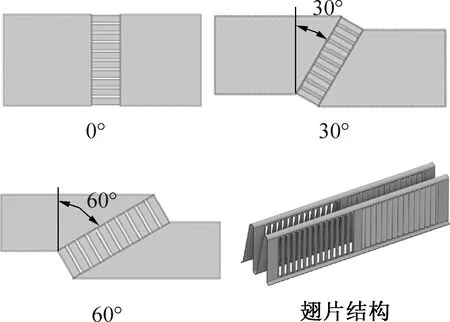

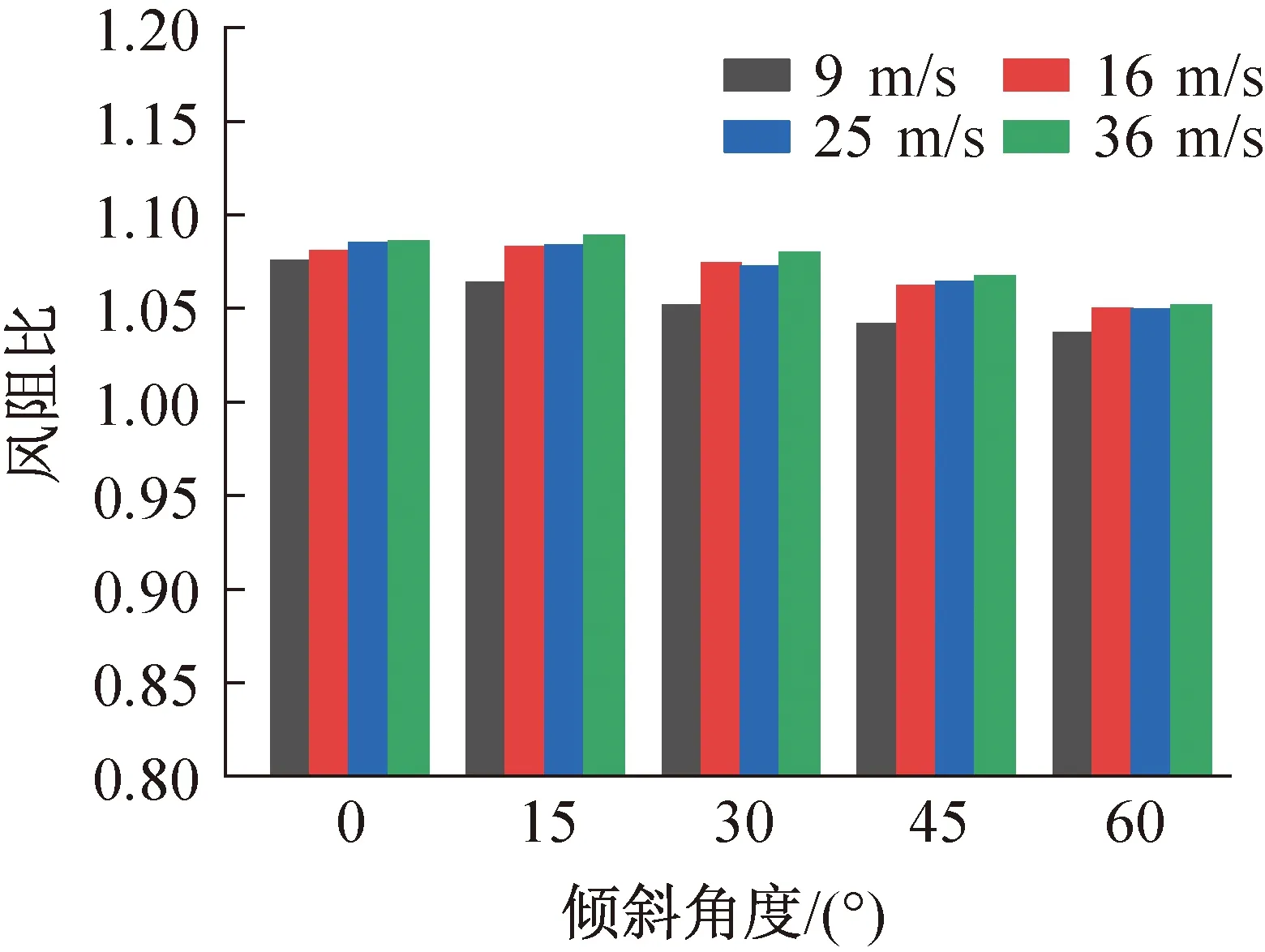

纯电动汽车的冷却模块由低温散热器和风扇组成,低温散热器位于风扇前部,风扇不受进风角度的干扰,故忽略冷却风扇,仅保留低温散热器进行分析。低温散热器几何模型如图2所示,以某低温散热器为研究对象,采用Space Claim软件建立了倾斜角度分别为0°、15°、30°、45°、60°的几何模型,由于实际低温散热器64根翅片会导致网格划分数量过多,计算要求过高,因此模型仅截取了10根翅片区域,模型的几何参数如表1所示。采用ANSYS Meshing进行网格划分,对于低温散热器采用多面体网格,对于其他区域则采用结构化网格。网格无关系性验证结果表明,网格尺寸达到0.5 mm时,平均努塞尔数几乎不再变化,因此,网格尺寸0.5 mm满足模拟精度的要求。

表1 几何模型参数

图2 低温散热器几何模型

1.1.2 数学模型

采用ANSYS Fluent进行求解,对于单相不可压缩流体,满足连续性方程、动量方程和能量方程,采用k-ω湍流模型,采用速度入口和压力出口条件,外部边界设置为无滑移速度边界,翅片和扁管的表面设置为恒温壁面,其他均设置为绝热壁面。此外,采用分离式求解器隐式求解,压力与速度耦合采用SMPLE方法,离散化为二阶迎风模式[12]。

1.2 模拟分析

1.2.1 模拟结果分析

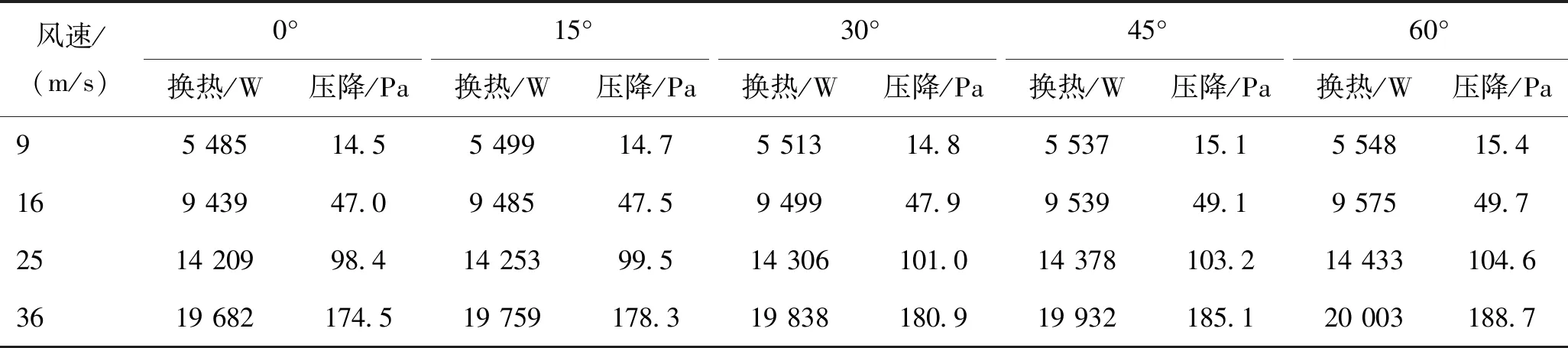

采用低温散热器迎面风速分别为1、2、3、4、6 m/s,进口温度为30 ℃,壁面温度为50 ℃的工况条件进行模拟,模拟结果如表2所示,表中性能换算为实际尺寸下的性能。分析可知,随着倾斜角度的增大,换热量和风阻均逐渐增大,其中,换热量的增幅较小,与倾斜角度0°相比,倾斜角度60°的换热量仅增加0.9%~1.3%,而阻力增加6.6%~10%。

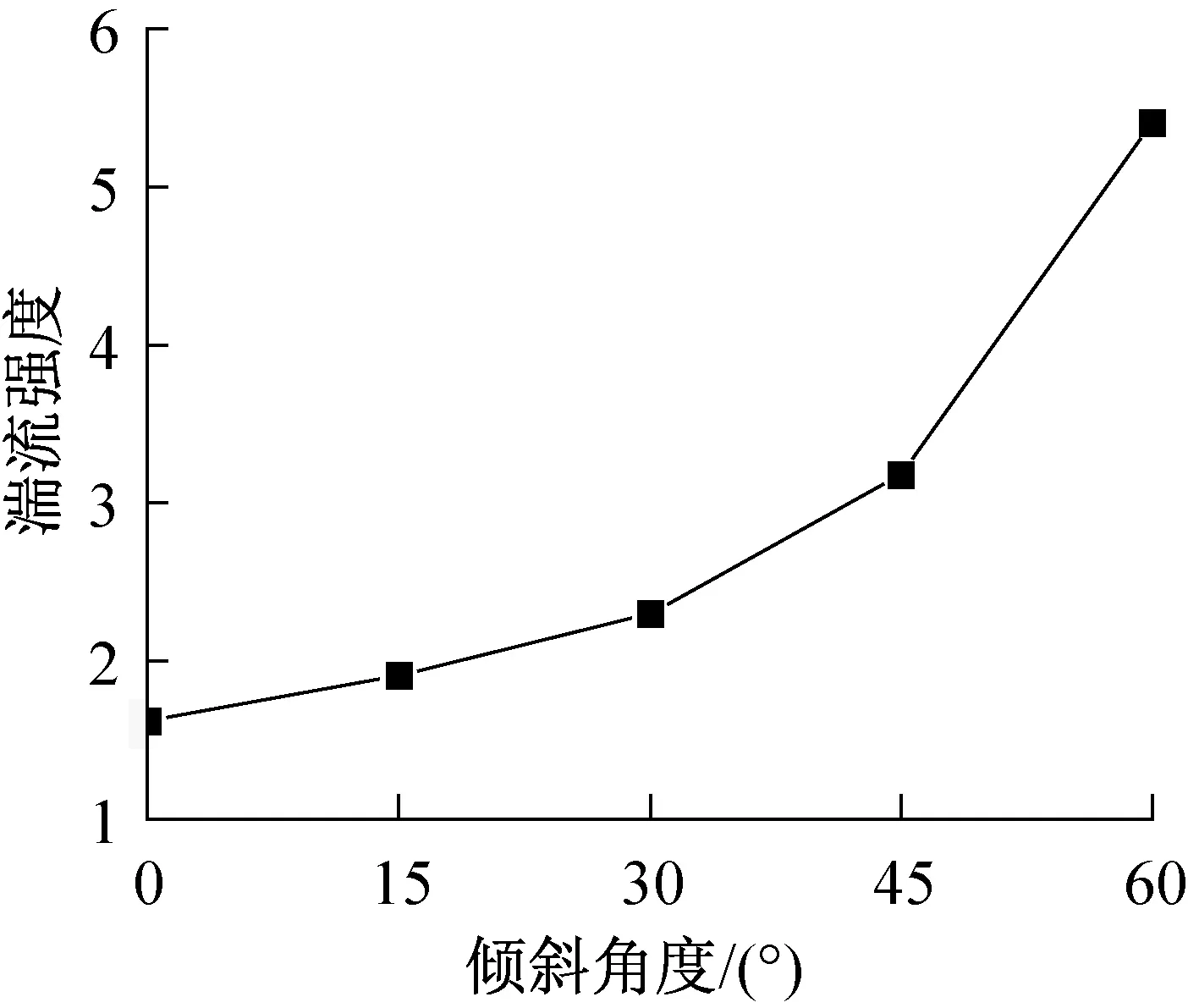

图3所示为2 m/s迎面风速下翅片流道的速度矢量图,观察可知,随着倾斜角度的增大,进风速度方向与翅片长度方向的夹角增大,进风会首先冲击扁管壁面而后发生换向,由图4所示风侧湍流强度的变化可知,湍流强度逐渐增大,湍流强度的增大使翅片流道内的扰动更强烈,加强了对流换热能力,但同时导致风阻增大。

图4 不带导流罩壳的低温散热器风侧湍流强度

1.2.2 综合性能评价

强化传热系数是一种应用较为广泛的性能综合评价标准[13],能够较为准确地反映强化传热的综合性能,如式(1)所示,强化传热系数η>1表明换热得到强化,综合性能提升,η<1表明综合性能下降。

η=(Nu/Nuo)/(f/fo)1/3

(1)

式中:Nu为努塞尔数;f为摩擦系数;下标o代表用来对比的初始方案。通过换热量和风阻可计算Nu和f,求得η。

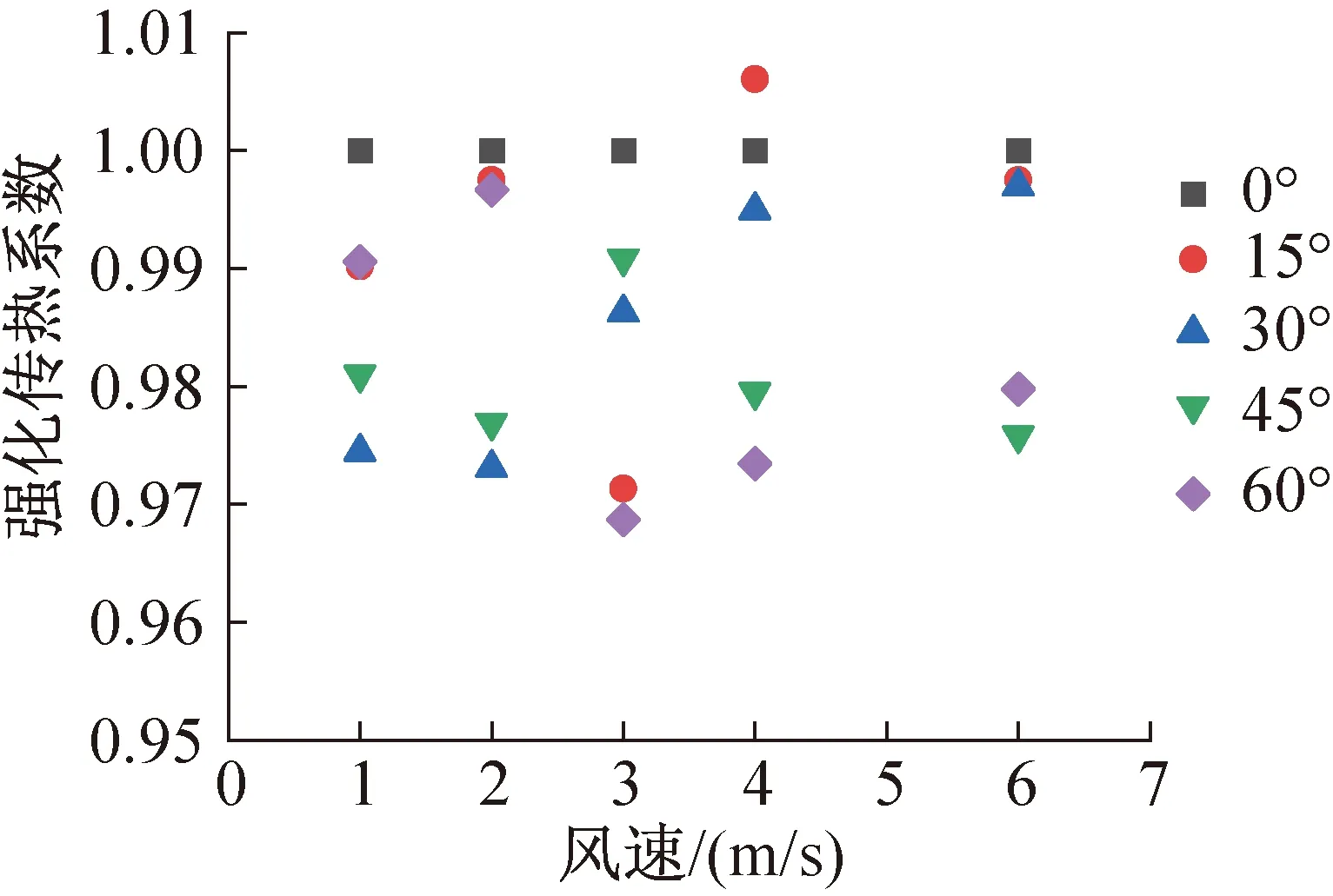

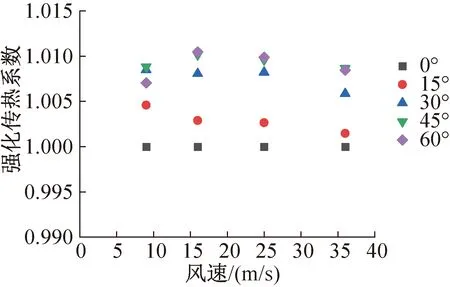

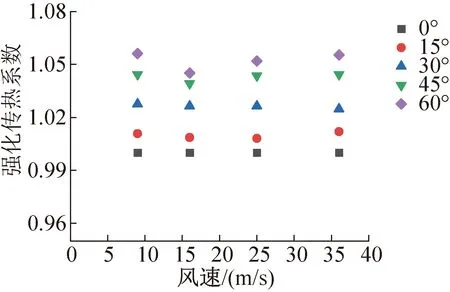

图5所示为计算所得不带导流罩壳的低温散热器强化传热系数,倾斜角度为0°的η=1,具有倾斜角度时,所有η均大于1,随着倾斜角度的增大,η逐渐变小,随着流速的增加,η也逐渐变小,说明倾斜角度会导致综合性能变差,且流速越大,综合性能下降越多。

图5 不带导流罩壳的低温散热器强化传热系数

1.3 实验验证

1.3.1 实验设备

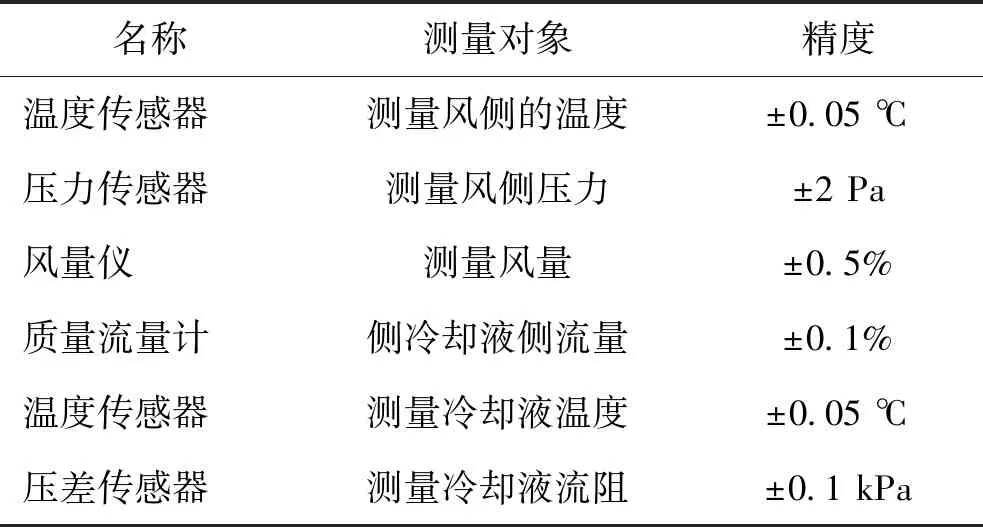

图6所示为性能测试设备,主要包括风洞、环境室、数据采集系统和冷却液循环控制系统等,热平衡误差可控制在±3%以内。实验中用到的主要传感器均经过标定,要求如表3所示,利用相关理论[14-15]进行误差分析和不确定度分析,结果表明系统的测试数据是可靠的。实验时控制迎面风速分别为1、2、3、4、6 m/s,进风温度为30 ℃,冷却液流量分别为5、8、12、15、20 L/min,进液温度为65 ℃。

表3 传感器精度

图6 实验设备

1.3.2 实验结果

实验结果如表4所示,随着倾斜角度的增大,换热量和风阻均呈增大趋势。其中,换热量的增幅较小,基本在-1%~1%,最大为3%,而阻力增幅较大,倾斜角度60°比0°的风阻增大8%~15%。

表4 不带导流罩壳的低温散热器测试性能

图7所示为计算所得不带导流罩壳的低温换热器强化传热系数,倾斜角度为0°的η=1,具有倾斜角度时,η在0.97~1范围,说明具有倾斜角度时,综合性能变差,但降幅较小。

图7 不带导流罩壳的低温换热器强化传热系数

1.4 数值模拟与实验对比

换热性能上,由于模拟仿真采用的是恒温壁面,与实际测试条件不同,故不能从数值上直接对比。通过对比各倾斜角度与0°的换热量比值可知,倾斜角度引起换热性能变化的趋势基本与仿真结果一致,偏差在-2%~2%范围内。

风阻上,仿真值与测试值的偏差为-6%~5%。对比各倾斜角度与0°的阻力比值可知,从倾斜角度引起阻力变化的趋势上看,测试比模拟仿真的比值高0~5%,特别是随风速的增大,比值的偏差更为明显。考虑到风阻测试装置所测得的阻力包含了工装箱体的阻力,而随着倾斜角度的增大,箱体的流通截面积减小,工装阻力增大,总阻力也增大,且倾斜角度越大,与0°的阻力比值也越大,仿真与测试值的差异也有所增大,减掉工装阻力后,仿真与测试值的差异变小,结果基本保持一致。综合性能上,仿真与实验的强化传热系数十分接近,均在0.97~1.0范围内,说明仿真结果与测试结果也保持了一致性。

考虑到测试的系统误差,可认为仿真结果与测试结果保持了一致性,模拟仿真是可靠的。

2 带导流罩壳的冷却模块倾斜角度的数值模拟分析

2.1 数值模拟模型

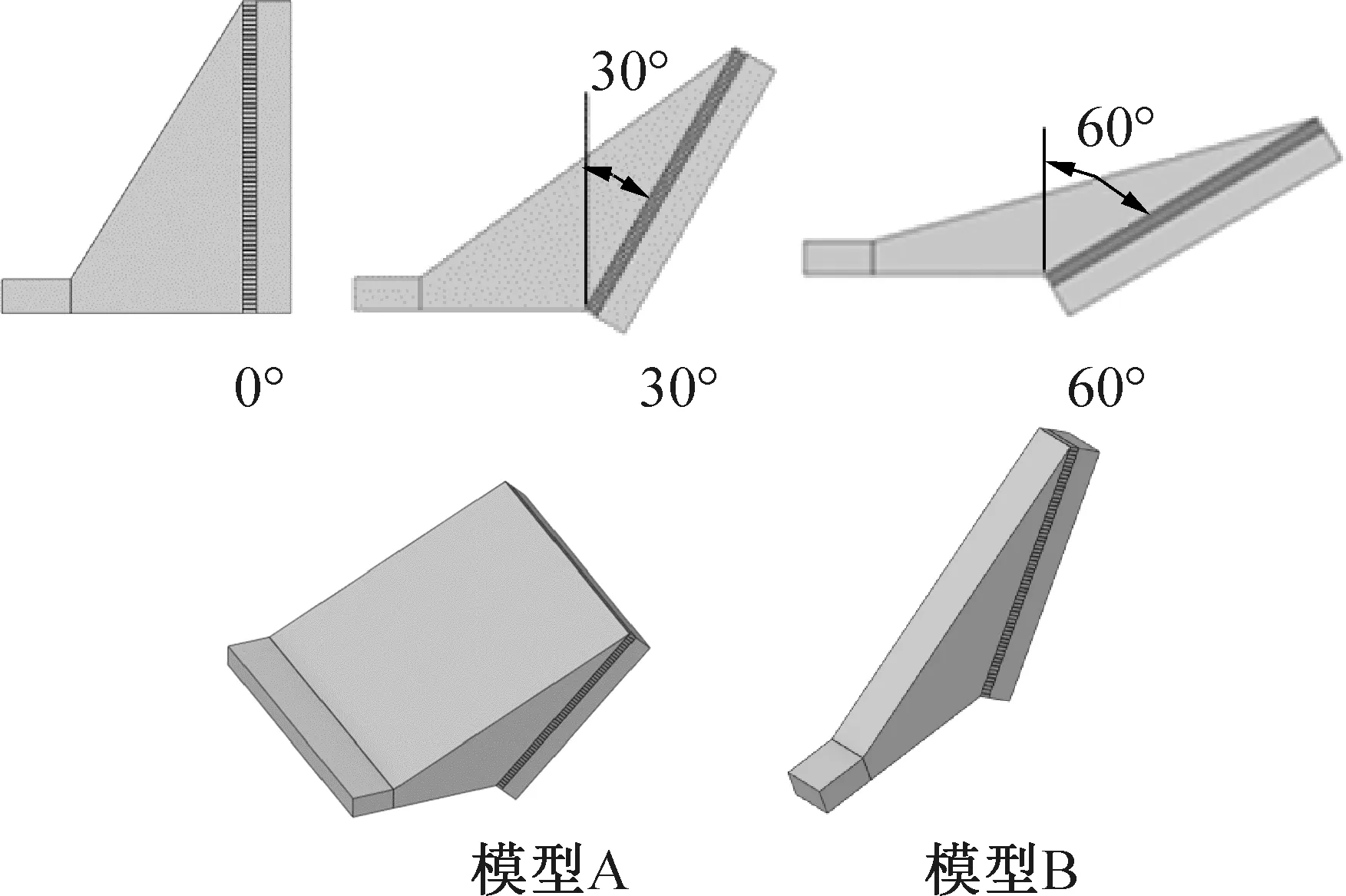

以某电动汽车的前端进气格栅和冷却模块的相对位置和尺寸为基础,采用Space Claim软件建立倾斜角度分别为0°、15°、30°、45°、60°带有导流罩壳的低温散热器几何模型。由于翅片的复杂性会导致网格数量过多,有必要进行简化,而罩壳的阻力会受罩壳实际流动空间的影响,必须按照实际尺寸建模,两者显然是相悖的,因此采用了两种模型:全尺寸建模(模型A),将低温散热器模型简化为多孔介质模型[16],用来研究倾斜角度对罩壳阻力和风阻的影响;部分建模(模型B),截取了部分流动长度,用来研究倾斜角度对低温散热器的换热和风阻的影响,模型如图8所示,几何参数如表5所示。

表5 带有导流罩壳的模型几何参数

图8 带有导流罩壳的几何模型

网格划分和边界条件与上述设置保持一致。其中,根据上述模拟仿真结果拟合得到低温散热器风阻的多孔介质参数:黏性阻力系数C1为29 300 000,惯性阻力系数C2为238.42。

2.2 数值模拟与分析

采用进气格栅迎面风速分别为9、16、25和36 m/s,进风温度为30 ℃,壁面温度为60 ℃的工况条件。

2.2.1 罩壳阻力分析

罩壳的扩口设计使动压转化成静压而产生压升,而罩壳产生的沿程阻力和局部阻力则造成压力损失,阻力之和为总阻力,因此罩壳的阻力可能为压升(数值为负)或压降(数值为正)。模型A的罩壳阻力如表6所示,数值均为负值,说明罩壳压升高于压降,随风速增大,压升逐渐增大,增幅也越大,随倾斜角度的增大,压升也逐渐增大,增幅也越大,倾斜角度60°的压升可达0°的2.7倍。

表6 罩壳阻力

图9所示为25 m/s进风风速下罩壳内的速度矢量图,观察可知,倾斜角度为0°时,虽然罩壳是扩口设计,但进风在流入罩壳后,大部分仍沿进气方向流动,与低温散热器几乎呈90°,当触碰到低温散热器后,部分进风逐渐向罩壳上部流动,而部分进风则在罩壳内部形成强烈的旋涡。倾斜角度为0°时罩壳内的自由流动空间较大,所形成的旋涡也更大,几乎充满了整个罩壳,造成了罩壳内较大的阻力。而随着倾斜角度的增大,进风流动方向与低温散热器的夹角变小,进风开有空间向低温散热器上部流动,且罩壳内自由流动的空间逐渐减小,此时形成的旋涡也逐渐减小,说明由于旋涡存在造成的损失也在逐渐减小,压升逐渐增大。

图9 罩壳速度矢量图

2.2.2 低温散热器性能分析

模型B的模拟结果如表7所示,分析可知,随着倾斜角度的变化,换热量和压降均增大,但换热量的变化较小,倾斜角度为60°的换热量也只比0°高1.8%~2.5%,压降增幅较小,倾斜角度为60°的压降比0°高3.7%~5%。图10所示为25 m/s进风风速下的风侧湍流强度,随着倾斜角的增大,湍流强度逐渐增大,翅片流道内的扰动更强烈,加强了对流换热,但同时造成了风阻的增大。

表7 带导流罩壳的低温散热器性能

图10 25 m/s进风风速下的风侧湍流强度

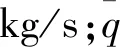

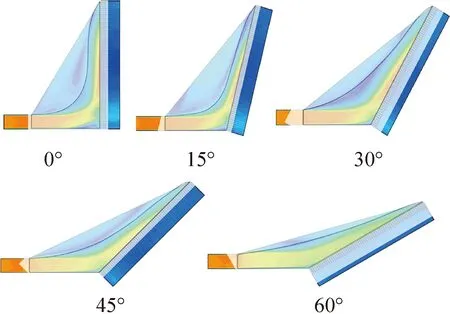

对低温散热器进行综合评价,得到如图11所示的带导流罩壳的低温换热器强化传热系数。倾斜角度为0°的η=1,具有倾斜角度时η>1,所有η在1~1.01范围内,说明具有倾斜角度时,综合性能会有所提升,且倾斜角度越大提升越大,但提升幅度不显著。

图11 带导流罩壳的低温换热器强化传热系数

2.3 风量均匀性分析

2.3.1 风量均匀性分析

分析罩壳的矢量图9可知,带格栅后低温散热器的迎风面上的风速差异较大,风量分布的不均匀容易导致换热性能的下降和阻力的增加,因而有必要对低温散热器各翅片流道内的风量进行分析。图12所示为25 m/s进风风速下风量的分布情况,观察可知,倾斜角度为0°的风速差异最大,而倾斜角度为60°的差异最小,靠近格栅异侧的流速差异较大,而上部区域的流速相对平均。

图12 翅片流道内的风量分布

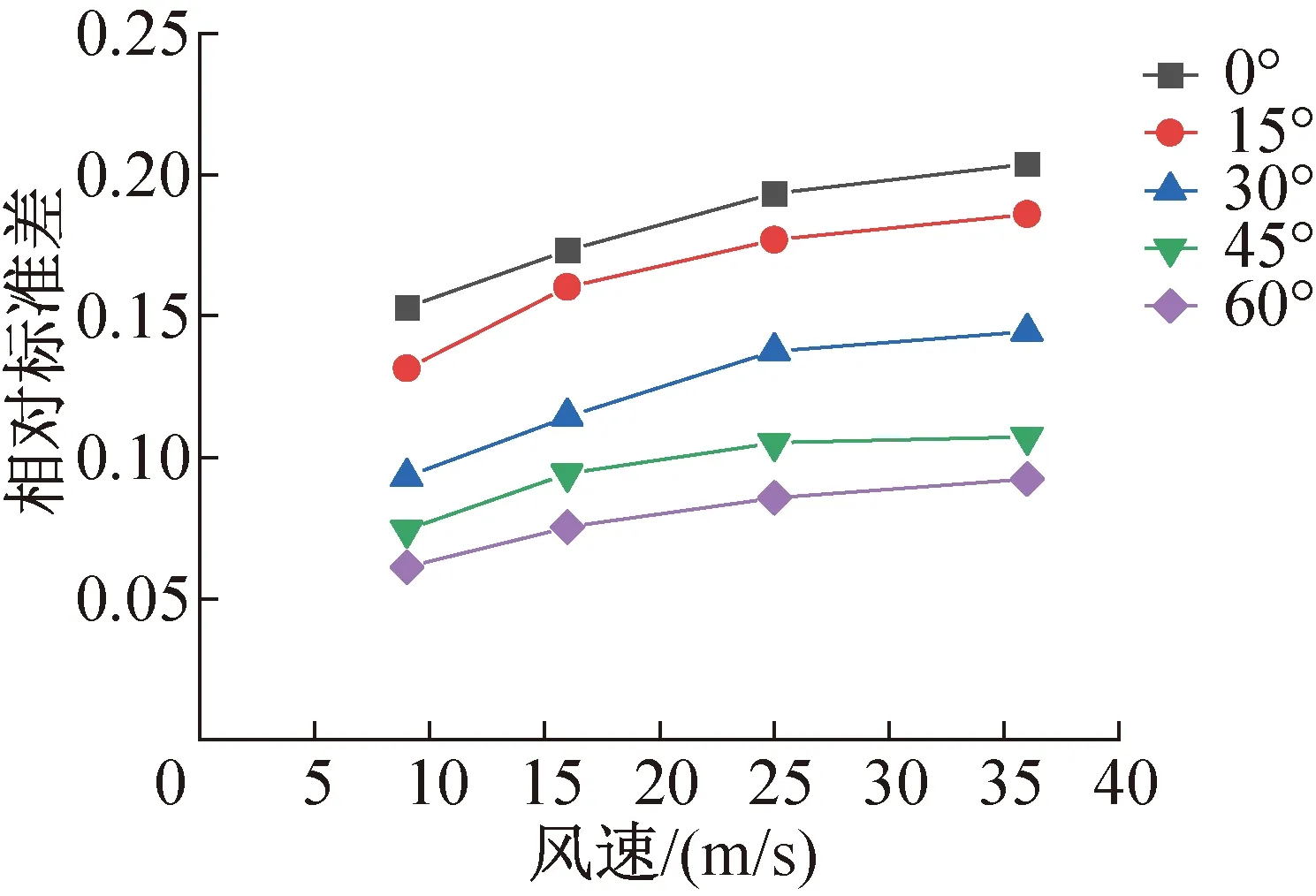

采用量化单相流动的风量分布均匀性的评价参数—相对标准方差[17-18]来进行风量均匀性评价,该值越接近于0,表明风量分布越好,表达式为:

(2)

图13 相对标准差

2.3.2 风量均匀性对低温散热器性能的影响

带格栅和不带格栅(风量均匀分布)的换热性能对比结果如图14所示,换热比为带格栅低温水箱换热量与不带格栅低温水箱换热量的比值,由图14可知,换热性能上,带格栅比不带格栅低0.7%~2.4%,在相同流速下,倾斜角度为0°的差异最大,随倾斜角度的增大,差异变小,性能逐渐改善,倾斜角度为45°和60°时,性能基本一致;在相同倾角下,随流速的增大,差异变大,性能变差。

图14 换热性能对比

带格栅和不带格栅的风阻对比结果如图15所示,风阻比为带格栅风阻和不带格栅风阻的比值,风阻上带格栅比不带格栅高3.7%~8.6%,相同流速下,倾斜角度为0°的差异最大,随倾斜角度的增大,差异变小,风阻降低;相同倾角下,随流速的增大,差异变大,风阻变大。且分布不均匀对倾斜角度为0°的影响最大,换热性能下降最大且风阻增加最大,对倾斜角度为60°的影响最小。

图15 风阻对比

3 优化设计

风量分布不均匀性是造成换热性能下降且风阻升高的主要原因,需要对导流罩壳进行优化。

3.1 罩壳造型的设计

根据原始罩壳的速度云图(图16),将进风在罩壳中的主流动区域作为新罩壳的边界,即低流速(深蓝)和高流速(浅蓝)所形成的曲面,作为罩壳的上边界。目的在于,压缩罩壳内的流动空间以减少旋涡的产生,同时,曲面设计可以对进风进行导流,改善风量分配的均匀性。

图16 罩壳优化设计

3.2 数值模拟分析

3.2.1 罩壳阻力分析

优化罩壳后的速度矢量图如图17所示,罩壳上部区域几乎不存在旋涡,罩壳底部区域仍存在少量旋涡,但随倾斜角度的增大,旋涡逐步减小并消失。

图17 罩壳速度矢量图

优化后的罩壳阻力如表8所示,相同风速下,随倾斜角度的增大,压升逐渐增大。罩壳优化前后的阻力对比如图18所示,由图可知,倾斜角度越小,压升改善比例越大,倾斜角度为0°的压升可达优化前的2.2~2.6倍,说明新设计对罩壳阻力的改善效果显著。

表8 优化后的罩壳阻力

图18 罩壳优化前后的阻力对比

3.2.2 低温散热器性能分析

优化罩壳的低温散热器性能如表9所示,与优化前相比,换热量有所提升,但提升幅度仅为0.3%~1.3%。而压降则有所下降,降幅为1.7%~5.1%,且倾斜角度越小,压降降幅越大,倾斜角度为0°的可下降4.1%~5.1%。

表9 优化罩壳的低温散热器性能

计算可得优化罩壳后的强化传热系数如图19所示,η围绕1波动,差异小于1.0%,说明优化罩壳后,各倾斜角度下低温散热器的综合性能几乎相当,但总体上,倾斜角度越大,综合性能越差。

3.2.3 风量均匀性分析

低温散热器的风量分布如图20所示,由图可知,虽然底部靠近格栅侧的风量差异仍然较大,但对各流道间最大和最小风量的改善十分显著,倾斜角度为0°的改善最大,最大风量降低29%,最小流量提高55%。

图20 翅片流道内的风量分布

相对标准差结果如图21所示,分析可知,相同倾斜角下,随流速的增大,相对标准差增大,相同流速下,随倾斜角度的增大,相对标准差减小,说明倾斜角度为0°的风量均匀性最差,倾斜角度为 60°的最好。

图21 相对标准差

与罩壳优化前相比,倾斜角度为0°时,优化后的相对标准差可降低50%,而随着倾斜角度的增大,相对标准差降幅逐渐减小,说明罩壳优化后可以有效提高风量的分布均匀性,并且更有利于改善倾斜角度较小的流量均匀性。与不带格栅的相比,相同倾斜角度下,换热性能低0.4%~1.1%,而风阻高2.0%~4.3%。这也说明格栅的存在对低温散热器性能的影响不可避免。

3.3 冷却模块倾斜角度的综合性能分析

冷却模块的风扇不变,影响模块阻力变化只有罩壳和低温散热器。将罩壳视为冷却模块的组成部分来评价整个模块的综合性能,此时的阻力为罩壳和低温散热器的阻力之和,换热性能为低温散热器的性能。冷却模块的阻力(压升为负值)与性能的曲线如图22所示,观察可知,相同换热量下,倾斜角度越大,压升越大,阻力越小。

图22 冷却模块性能曲线

采用强化传热系数法进行综合性能评价,得到图23所示冷却模块的强化传热系数,倾斜角度为0°的η=1,相同风速下,随倾斜角度的增大,系数逐渐增大,相同倾斜角度下,随风速的增大,η几乎不变。说明增大倾斜角度,可以显著提升冷却模块的综合性能,倾斜角度为60°综合性能最好,同时也说明,改变风速几乎不会影响冷却模块的综合性能。

图23 冷却模块的强化传热系数

在实际汽车前舱布置时,需要考虑前舱的空间并兼顾乘员舱的空间,因而前舱纵向(x向)也会受到限制。实际选取时,由于倾斜角度为45°的综合性能与倾斜角度为60°的十分相近,并且兼顾到前舱x向空间布局,因此倾斜角度在45°~60°区间内更具有可应用性。

4 结论

本文建立了不同倾斜角度的却模块模型进行仿真和实验,分别对比和分析了不带格栅、带有格栅和导流罩壳的冷却模块的性能,并优化了罩壳,得到如下结论:

1)冷却模块的倾斜放置会对低温散热器的性能产生影响,随倾斜角度的增大,换热性能提高,而阻力变大,综合性能变差。倾斜角度为60°的换热性能比倾斜角度为0°时增加0.9%~1.3%,阻力增加6.6%~10%,综合性能下降1.2%~1.8%。

2)固定格栅位置并采用罩壳导流,随倾斜角度的增大,导流罩壳阻力减小,压升变大,倾斜角度为60°可达到倾斜角度为0°的2.7倍,低温散热器换热性能提高,综合性能变好,倾斜角度为60°比倾斜角度为0°性能高1.8%~2.5%,阻力增大3.7%~5%,综合性能提升0.7%~1.2%。

3)与不带格栅相比,带格栅低温散热器的换热性能与阻力均变差,且倾斜角度为0°的换热性能下降最大,达到2.4%,而阻力增幅最大,达到8.6%,风量分布不均匀是主要原因。

4)导流罩壳优化后可有效降低阻力,且倾斜角度越小越明显,倾斜角度为0°的可达优化前的2.2~2.6倍。低温散热器的换热性能提高0.3%~1.3%,且阻力下降1.7%~5.1%,此时综合性能几乎相当。但与不带格栅的均匀分布相比,格栅对低温散热器性能的影响不可避免,相同倾斜角度下,优化后换热性能仍低0.4%~1.1%,风阻高2.0%~4.3%。

5)将优化后罩壳和低温散热器进行综合性能分析,得到倾斜角度越大,综合性能越好的结论,倾斜角度为45°最大可提高4.8%,倾斜角度为60°最大可提高6.0%。综合考虑前舱空间布置,认为倾斜角度在45°~60°区间更具可应用性。

本文受上海市浦东新区科技发展基金专项(PKX2019-R15)资助。(The project was supported by the project of Shanghai Pudong New Area Science and Technology Development Fund (No. PKX2019-R15).)