二维与三维机织复合材料面内力学性能对比

2023-10-17孙洋黄建韩晨晨赵振强周海丽孙方方李超张超张立泉

孙洋,黄建,*,韩晨晨,赵振强,周海丽,孙方方,李超,张超,张立泉

1.南京玻璃纤维研究设计院有限公司,南京 210000

2.西北工业大学 民航学院,西安 710072

随着工业化进程和节能减排需求的加深,轻质高强的复合材料逐渐成为研发和生产制造领域的关注重点。高性能连续纤维及其织物是先进复合材料增强体的主要形式,根据织造工艺,织物又分为机织结构、编织结构和针织结构[1]。随着机织工艺和自动化技术的进步,机织复合材料在航空航天和轨道交通等领域得到广泛的应用。法国CFM公司的LEAP-X发动机的风扇叶片和机匣均采用了机织复合材料,在提高叶片抗疲劳性和机匣包容性的同时,成功使发动机减重454 kg[2-3]。

二维机织层合和三维机织是机织复合材料的两种常见结构,前者由二维机织布铺设工艺制备,存在层合纯树脂界面,后者由三维机织工艺制备,经纬纱束交联互锁呈整体网状结构。Li等[4]通过原位加载试验研究了三维机织复合材料的面外拉伸性能和剪切性能,发现裂纹起始于纤维束/基体界面,并沿弯曲的纱线表面扩展至接结经纱后改变路径。Pankow等[5]和Naik[6]的研究表明,在准静态和疲劳载荷下,二维机织层合复合材料更容易出现明分层现象,而接结经纱的绑定作用提升了三维机织复合材料的层间剪切强度[7],使其表现出更好的结构整体性和更高损伤容限。但接结经纱的引入增大了纤维束的波动角度,使三维机织复合材料的损伤失效机制更加复杂,同时试样在压缩载荷下呈现更分散的损伤状态。Cox[8]、Kuo[9]和Mahadik[10-11]等研究发现,三维机织复合材料中纤维束的典型弯曲波动角度为4°~12°,导致材料在压缩载荷下更容易产生纤维束扭结破坏。试验结果表明,纤维束的弯曲波动使三维机织复合材料的弹性模量降低了约35%[12]。Warren等[13]试验研究了三维机织复合材料的拉伸性能,并认为材料在拉伸载荷下的非线性行为与纤维束的弯曲程度有关。结合Dai等[14]的研究可知,接结经纱的弯曲波动角度和体积含量直接影响了复合材料的经向拉伸和压缩性能,处于平直状态的纱线能更加充分地发挥承载能力。Saleh等[15]发现接结经纱的引入增加了三维机织复合材料的孔隙率。Aly-hassan等[16]对比了二维和三维机织复合材料的拉伸和剪切性能,三维机织复合材料的剪切强度较低,最终剪切变形较高,但其拉伸断裂韧性明显高于二维机织复合材料。Huang等[17]提出了4步法研究三维机织复合材料渐进损伤行为与微裂纹效应的试验方法,获取了不同损伤程度对于复合材料剩余刚度、剩余强度的影响规律。纱束在空间中的交织运动,给三维机织复合材料提供了更广阔的设计空间,纱线的密度[18-19]、规格[20]、体积分数[21]等工艺参数都极大地影响材料的力学性能。

以上研究主要以三维机织复合材料为对象,分析接结经纱的交织方式、体积含量和波动角度对材料力学性能的影响。相比于二维机织层合复合材料,三维机织复合材料的经纱在厚度上层层交联,形成互锁网状结构,拥有更好的面外性能,复合材料结构多为薄壁结构,面内力学性能通常是设计所需的基础依据,目前,对二维和三维机织复合材料的面内力学性能和承载机制的差异化研究还不够充分。通过试验对比结构形式和工艺参数相同的二维和三维机织复合材料的经、纬向拉伸和压缩性能及面内剪切性能,结合数字图像相关技术(Digital Image Correlation,DIC)采集了试样的应变场,研究二维和三维机织复合材料宏观力学性能和失效机制的差异,以期为机织复合材料结构设计和优化提供参考。

1 材料制备及试验方法

1.1 机织复合材料结构设计

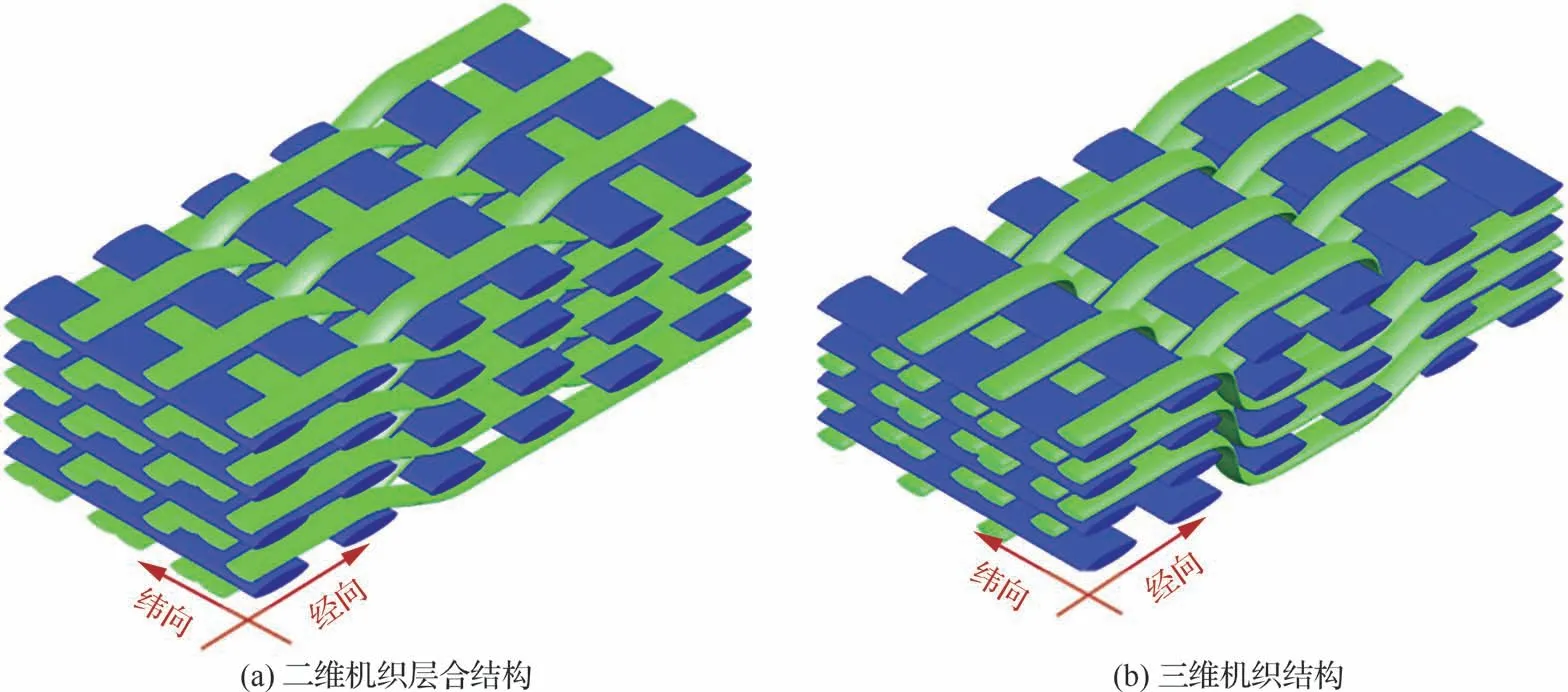

为了对比研究二维和三机织复合材料准静态力学性能和失效机制的差异,设计并制备了结构形式和工艺参数相同的二维机织层合和三维机织复合材料,如图1所示,二维机织结构是由三维机织结构经平面映射获得,表1列出了两种复合材料的工艺参数,二维机织层合复合材料由7层机织布堆叠而成,三维机织复合材料的经、纬纱在平面内的交织方式与二维机织层合复合材料一致,在厚度方向上每根经纱穿过相邻两层纬纱形成周期性交联互锁,如图1(b)所示。这两种复合材料预制体均采用T700碳纤维束机织而成,经环氧树脂RTM成型工艺制备。

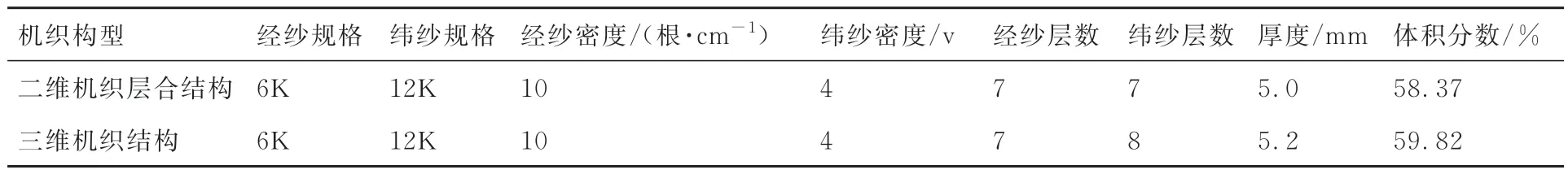

表1 二维机织层合和三维机织细观单胞工艺参数Table 1 Weaving process parameters of 2D and 3D woven unit cell

图1 两种机织复合材料细观单胞结构Fig.1 Microscopic unit cell structure of two types of woven composites

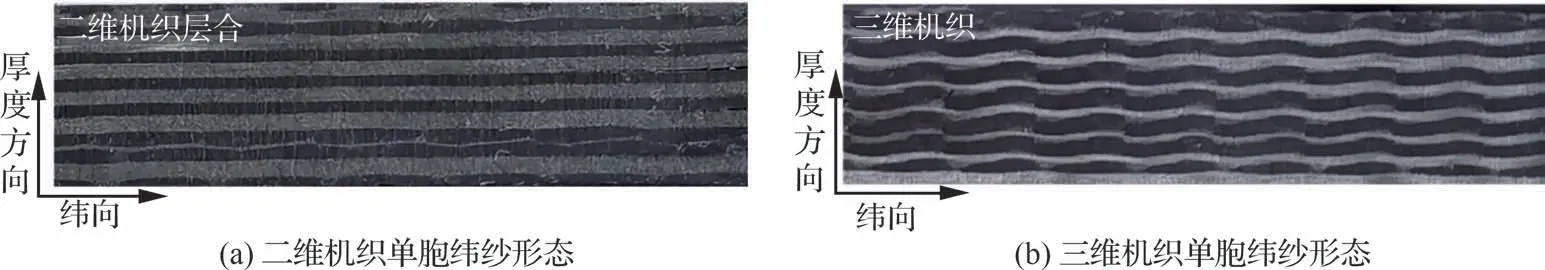

两种机织结构的表面纹理一致,但内部结构有明显差异。图2和图3对比了两种机织复合材料沿经、纬纱的截面形貌,一方面,三维机织复合材料的经纱更加弯曲,纬纱也在经纱的影响下呈现一定的弯曲形态,如图3所示,另一方面,由于经纱与相邻纬纱的交织,在三维机织复合材料表面两层纬纱间形成空隙区域,如图2(d)所示,导致RTM成型后该区域树脂富集。

图3 二维和三维机织复合材料纬纱截面Fig.3 Cross section of 2D and 3D woven composites along weft direction

1.2 试验方法

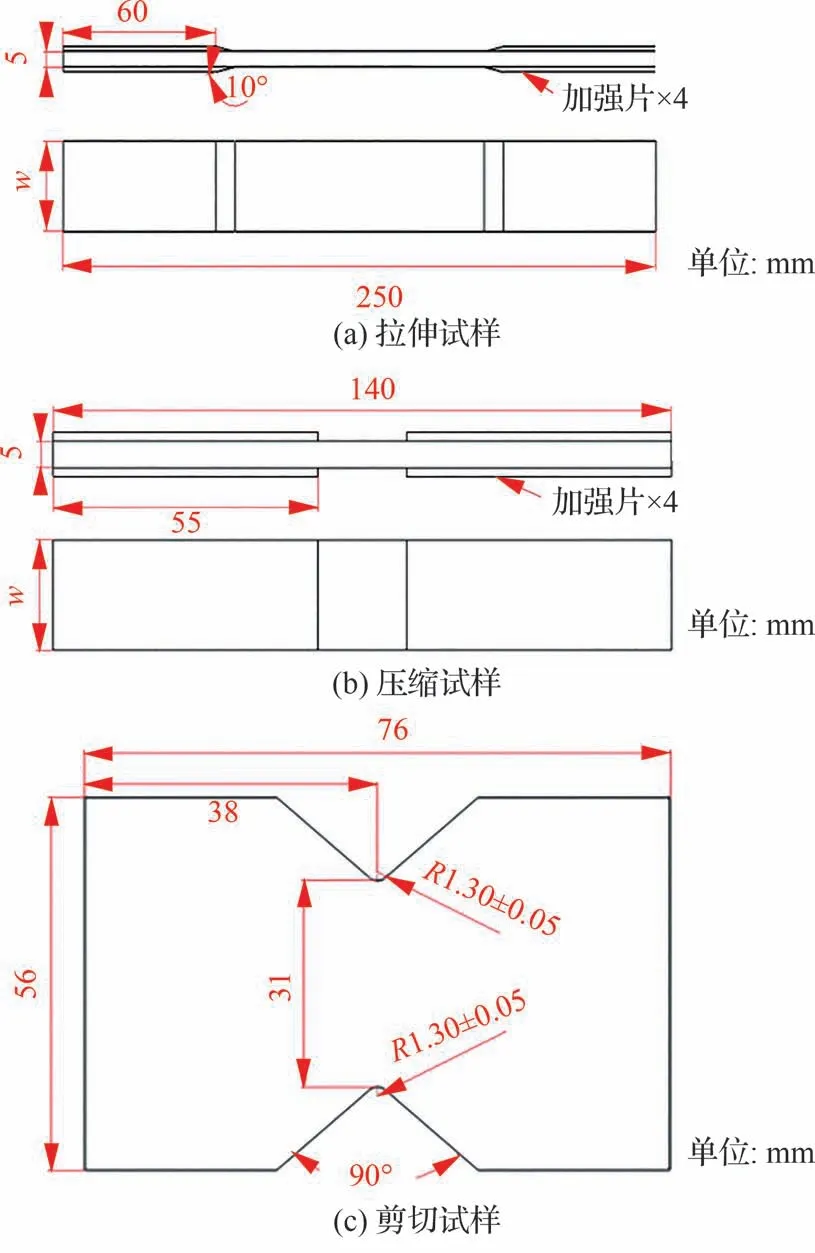

对二维机织层合和三维机织复合材料进行了经、纬向拉伸、压缩和面内剪切试验。其中,拉伸、压缩和剪切试验分别参照ASTM D3039、ASTM D6641和ASTM D7078标准开展,在1 000~3 000 με范围内计算机织复合材料的拉伸和压缩模量,取最终断裂载荷计算拉伸和压缩强度、剪切强度为5%剪切应变时的剪切应力。根据ASTM D6856标准,为了避免机织复合材料尺寸效应的影响,拉伸和压缩试样在宽度上包含至少2个代表性体积单胞,其中,经向拉伸和压缩试样宽度w=25 mm,纬向拉伸和压缩试样宽度w=30 mm,图4为试样的几何尺寸,拉伸、压缩和面内剪切试样的测试段长度分别为130 mm、30 mm和25 mm。所有试验均在PLD/250 kN试验机上进行,拉伸和压缩试验加载速率为2 mm/min,剪切试验加载速率为1 mm/min,每种工况进行3次重复性试验,以保证结果的有效性。由于机织复合材料独特的重复性单胞结构,传统的应变片测试方法应保证至少覆盖测试方向上的最小单胞尺寸,为保证测试结果的稳定性和可靠性,通过DIC技术采集试样在承载过程中的应变场,分别在拉伸、压缩和剪切试样的测试段内喷涂白色底漆和黑色散斑,采用大恒工业相机拍摄试样表面,拍摄分辨率为1 400×3 672像素,采集频率为2 Hz,相关试验设置如图5所示。在试验正式开始前,用相机拍摄标定板不同方位和角度的照片,作为标定相机相对位置的参数。

图4 试样的几何尺寸Fig.4 Geometry parameters of specimens

2 结果与讨论

2.1 拉伸力学性能

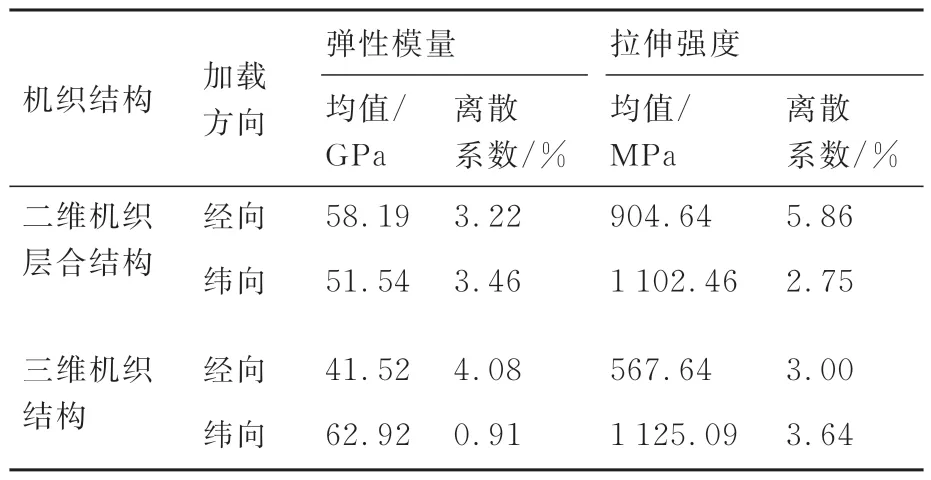

图6为两种复合材料沿经、纬向的拉伸应力-应变曲线,其中应力由拉伸试验机载荷计算得到,应变由DIC技术同步测试得到。如图6(a)所示,三维机织复合材料的经向拉伸应力-应变曲线具有明显的非线性特征,二维机织层合复合材料则表现出典型的线弹性行为。在纬向拉伸载荷的作用下,二维和三维机织复合材料的应力-应变曲线变现出相同的线弹性趋势,如图6(b)所示。由表2对比可知,二维机织层合复合材料的经、纬向拉伸性能比较接近,材料在经、纬向具有较好的稳定性,而三维机织复合材料在纬向具有明显的拉伸性能优势,其纬向拉伸模量比二维机织层合复合材料高22.07%,但其经向拉伸模量比二维机织层合复合材料低28.64%,经向拉伸强度仅为二维机织层合复合材料的62.74%。这主要是因为二维机织层合复合材料的经、纬纱束比较平直,而三维机织复合材料的经纱在相邻层间的交织增大了纱线的弯曲程度,降低了纱线的承载效率,见图2。

表2 二维和三维机织复合材料的拉伸性能Table 2 Tensile properties of 2D and 3D weave composites

图6 拉伸应力-应变曲线Fig.6 Tensile strain-stress curves

两种机织复合材料的经向拉伸DIC云图演化过程如图7所示,可知,二维机织层合复合材料和三维机织复合材料在经向拉伸载荷下的应变演化过程不同,这主要是由经纱在空间中的交织方式引起。如图7(a)所示,由Ⅰ点至Ⅱ点,在经向拉伸载荷的作用下,由于纱线和树脂基体力学性能不同,相同载荷作用下的变形不一致,二维机织层合复合材料相邻纬纱的间隙逐渐增大,在纱线间的树脂区形成了一系列横向高应变带;当拉伸应力达到一定的水平后,树脂中率先出现裂纹,加剧了应变在树脂区的集中,在Ⅲ点,二维机织层合复合材料的高应变带更加清晰;随着拉伸载荷的持续增加,由Ⅲ点到Ⅳ点,树脂中的裂纹向相邻层间扩展,释放了部分应力集中,提升了经纱的承载效率,随着裂纹的持续扩展,纱线也逐渐达到承载极限,最终断裂失效。由图7(b)可知,由Ⅰ点至Ⅱ点应力-应变曲线呈线性,三维机织复合材料的表面形成了与二维机织层合复合材料一致的横向高应变带;从Ⅱ点至Ⅲ点,树脂基体内部产生裂纹,经纱在层间的交织捆绑作用抑制裂纹向相邻层间的扩展,树脂中的应力集中得不到释放,加速了树脂基体的局部失效,因此在这一阶段应力-应变曲线表现出非线性;从Ⅲ点至Ⅳ点,材料表面出现应变集中,这主要是由机织结构本身引起的,每根经纱在厚度方向上贯穿相邻两层纬纱,在三维机织物表面两层纬纱间形成一定的空隙区域,如图2(b)所示,造成该区域的树脂富集,在拉伸载荷达到一定水平时,空隙区域的树脂产生严重应变集中,最终完全失效,拉伸载荷主要由经纱承担,直至纱线断裂失效,试样断口位于应变集中处。

图8是两种机织复合材料的纬向拉伸应变演化过程,二维机织层合复合材料和三维机织复合材料的纬向拉伸行为的宏观表现明显不同。如图8(a)所示,二维机织层合合材料纬向拉伸的承载机制基本与经向一致,由于纱线和树脂基体的变形不一致,在试样表面形成一系列横向应变带,由Ⅰ点到Ⅳ点,横向应变带随着拉伸载荷的增加逐渐清晰,树脂内部产生裂纹导致应变集中,并由裂纹扩展最终引起材料断裂失效。如图8(b)所示,由Ⅰ点至Ⅱ点,三维机织复合材料试样表面呈现斜向应变纹理,这主要是由于经纱对纬纱层的强约束作用,当纬纱受到拉伸载荷时,对经纱具有一定的挤压作用,造成经纱与纬纱交织点处的应变集中;由Ⅱ点至Ⅳ点,随着载荷持续增加,经纱与纬纱交织点处的应变集中更加明显,当局部高应变达到一定的水平后,经纱劈裂破坏,拉伸载荷主要由纬纱承担直至断裂。

图8 纬向拉伸载荷下试样DIC应变演化Fig.8 DIC strain evolution of tensile specimens under weft loading

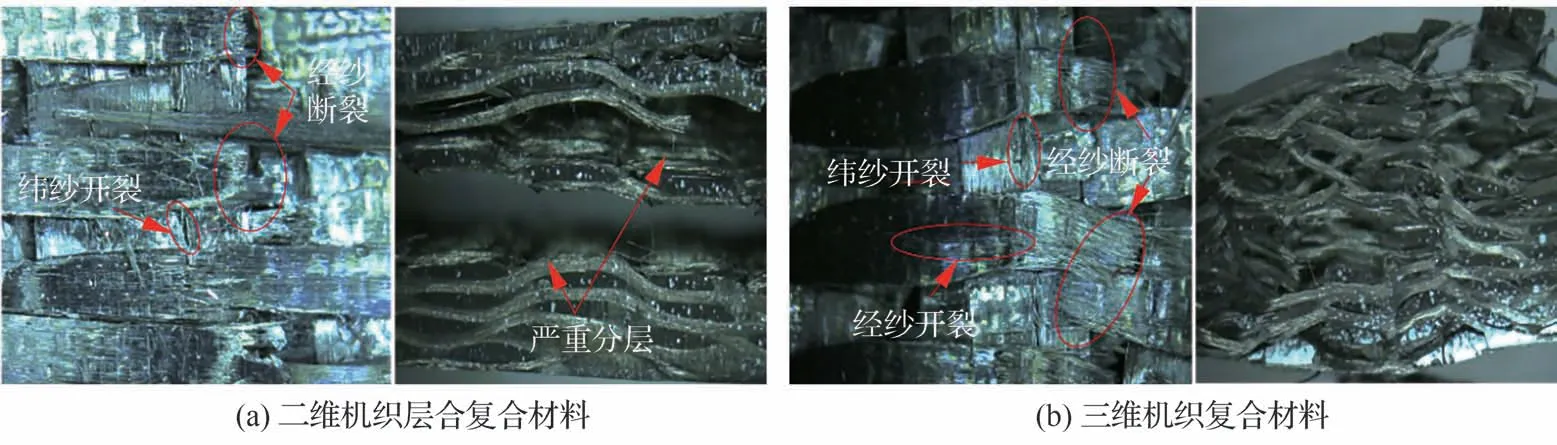

图9为二维和三维机织复合材料的经向拉伸失效形貌,这两种材料的经向拉伸断裂形貌也存在显著差异。二维机织层合复合材料以经纱断裂和严重分层为主导失效模式,在拉伸过程中,基体内的裂纹沿经纱向相邻层间的扩展引起了严重的分层失效,同时释放了部分应力集中。而三维机织复合材料经纱层间的周期性交织联锁,抑制了裂纹向相邻层间的扩展,在经纱拉断后,材料内部的应力集中瞬间释放,导致试样断口膨胀,因此三维机织复合材料经向拉伸的主导失效模式是经纱断裂和纬纱开裂。

图9 经向拉伸载荷下试样的失效形貌Fig.9 Failure morphology of tensile specimens under warp loading

二维和三维机织复合材料的纬向拉伸失效形貌相似,如图10所示,试样断口处的纬纱断裂,经纱开裂。与经向拉伸不同,两种复合材料的纬向拉伸损伤几乎不存在沿加载方向扩展,破坏区域相对集中。

图10 纬向拉伸载荷下试样的失效形貌Fig.10 Failure morphology of tensile specimens under weft loading

2.2 压缩力学性能

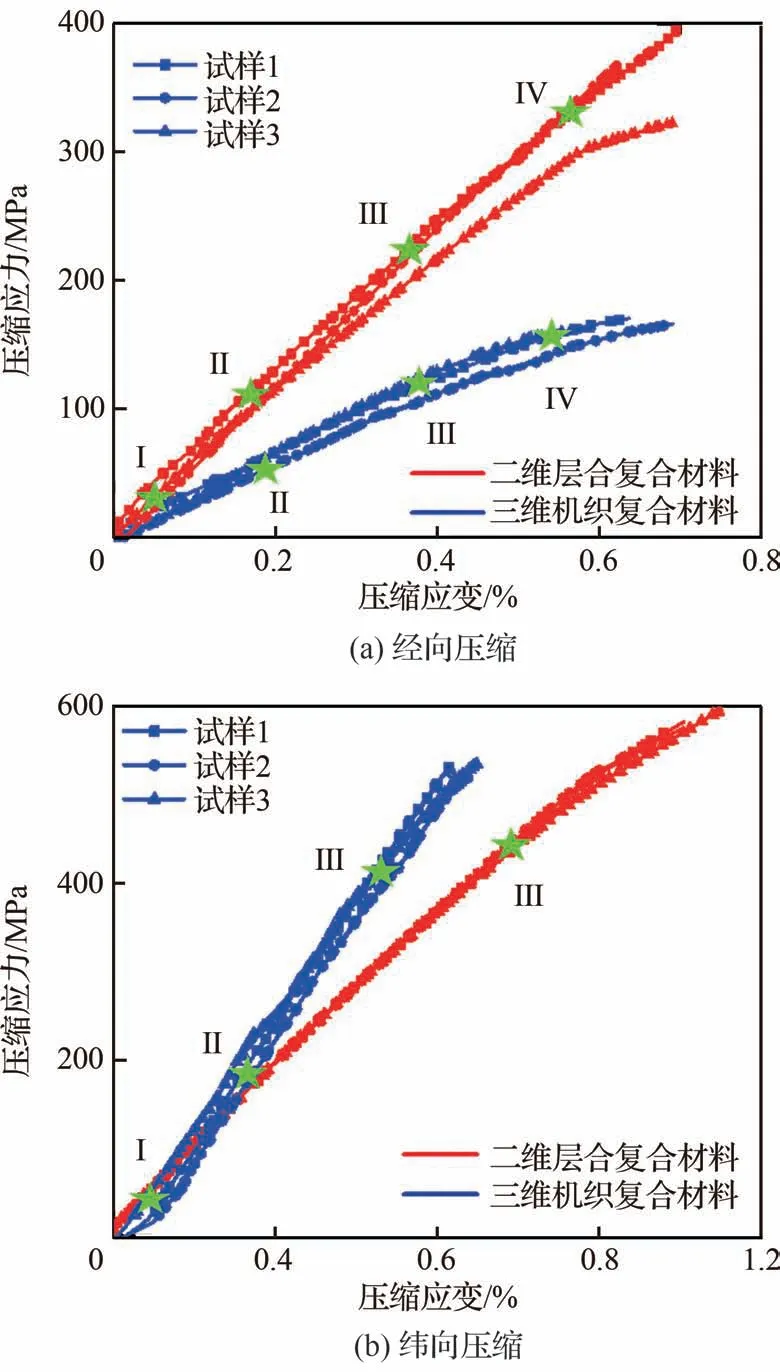

表3对比了二维机织层合和三维机织复合材料的经、纬向压缩模量和强度。三维机织复合材料的经向压缩模量和强度分别比二维机织层合复合材料低45.58%和54.01%,主要是由于结构中的经纱弯曲程度较高,在经向压缩载荷下更容易变形和失效。三维机织复合材料的经纱在厚度方向上与相邻两层纬纱交织形成网状结构,在经纱层数一致的条件下,三维机织复合材料的纬纱比二维机织层合复合材料多一层,因此其纬向压缩模量明显高于二维机织层合复合材料,但经纱对纬纱的捆绑使纬纱表现出一定的弯曲形态,如图3所示,压缩载荷在纬纱上产生附加弯矩,导致三维机织复合材料的纬向压缩强度略低于二维机织层合复合材料。图11是两种机织复合材料的经、纬向压缩应力-应变曲线。可以看出,两种试样的经、纬向压缩性能均以线弹性响应为主。

表3 二维和三维机织复合材料的压缩性能Table 3 Compressive properties of 2D and 3D weave composites

图11 压缩应力-应变曲线Fig.11 Compressive stress-stain curves

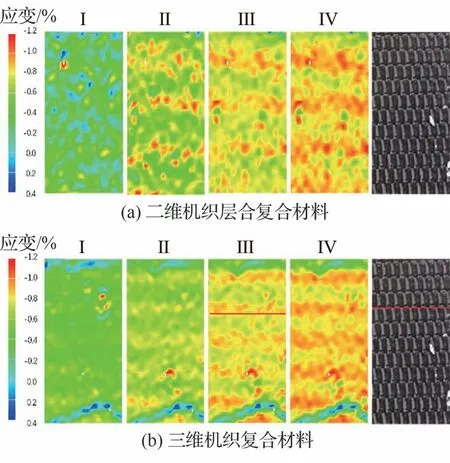

图12为二维和三维机织复合材料经向压缩的DIC云图,两种材料经向压缩行为的宏观响应相似。在加载的初期阶段,由Ⅰ点至Ⅱ点,弯曲的经纱在经向压缩载荷的作用下产生附加弯矩,挤压周围的树脂基体,在试样表面逐渐形成横向应变纹理;由Ⅱ点至Ⅲ点,经纱对周围基体的挤压随着载荷的增加而加重,试样表面的高应变带更加清晰;由Ⅲ点至Ⅳ点,经纱和纬纱交织点附近的基体在经纱的挤压下开裂损伤,基体裂纹沿经纱向相邻层间扩展,导致纤维束失去支撑发生扭结断裂,随着失效纤维束不断增多,试样最终失去承载能力。

图12 经向压缩载荷下试样的DIC应变演化Fig.12 DIC strain evolution of compressive specimens under warp loading

由失效前的应变云图可知,二维机织层合复合材料基体中的裂纹扩展迅速,损伤程度也迅速加深,试样在Ⅳ点出现大范围应变集中,如图12(a)所示,而三维机织复合材料的经纱在层间的交织捆绑抑制了裂纹沿经纱的扩展,基体的损伤主要出现在经、纬纱交织点附近,因此试样在Ⅳ点仍然具有明显的高应变带,如图12(b)所示。

由图13可知,两种材料的纬向压缩承载机制与经向压缩有明显差异。在纬向压缩过程中,平直的纬纱具有良好的承载能力,高应变相对均匀的分布在试样表面,没有形成有规律的应变纹理;由Ⅱ点至Ⅲ点,在一定的应力水平下,裂纹首先出现在个别纬纱中,随后扩展至树脂基体并贯穿相邻纬纱,形成斜向断口。

图13 纬向压缩载荷下试样的DIC应变演化Fig.13 DIC strain evolution of compressive specimens under weft loading

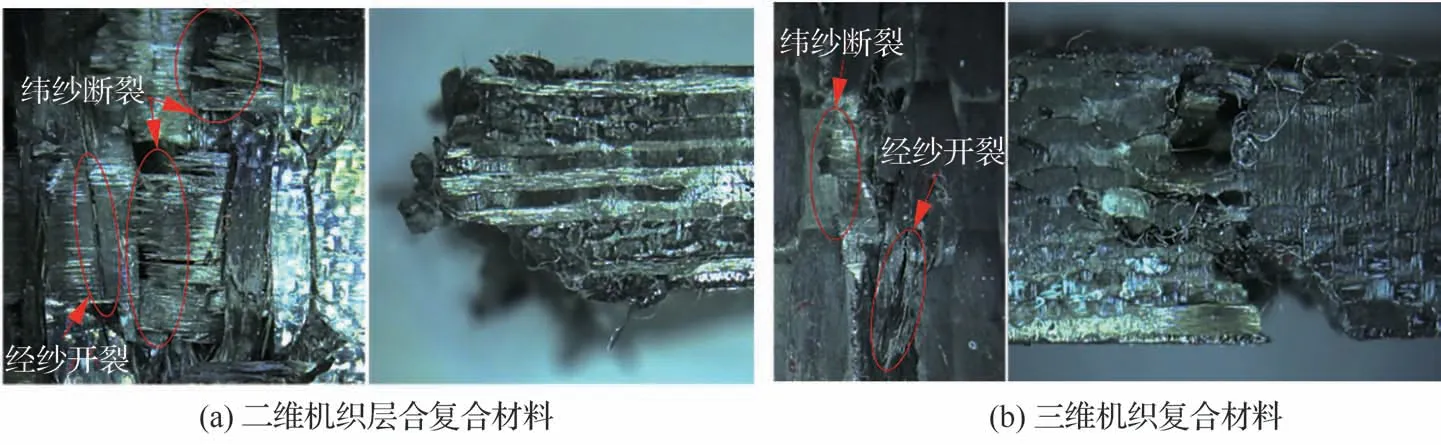

二维和三维机织复合材料的经向压缩失效形貌如图14所示。二维机织层合复合材料的主要失效模式包括经纱扭结断裂、基体断裂和分层开裂,其中经纱扭结断裂一般出现在纱线波动角度最大的位置,分层破坏在经纱和纬纱交织区域最明显。三维机织复合材料则表现出更好的结构整体性,其主导失效模式是经纱的扭结断裂,只在局部出现界面分层失效。在经向压缩载荷的作用下,最大附加弯矩出现在经纱波动角度最大的位置,周围的基体在经纱挤压作用下损伤失效后,失去支撑的经纱扭结断裂,三维机织复合材料的经纱在层间的捆绑作用抑制了裂纹沿经纱的扩展,但增大了纱线的波动角度,加剧了经纱对基体的挤压作用,使周围的树脂基体提前破坏,产生了以经纱扭结断裂为主导的失效模式。

图14 经向压缩载荷下试样的失效形貌Fig.14 Failure morphology of compressive specimens under warp loading

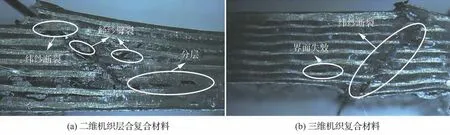

图15是两种复合材料的纬向压缩失效形貌。可以看出,二维机织层合复合材料的失效模式包括经纱开裂、纬纱断裂和界面分层,而三维机织复合材料的失效模式以纬纱断裂和局部界面分层失效为主。再次表明,经纱在层间的交织捆绑提升了复合材料的整体性,材料的破坏区域更加集中。

图15 纬向压缩载荷下试样的失效形貌Fig.15 Failure morphology of compressive specimens under weft loading

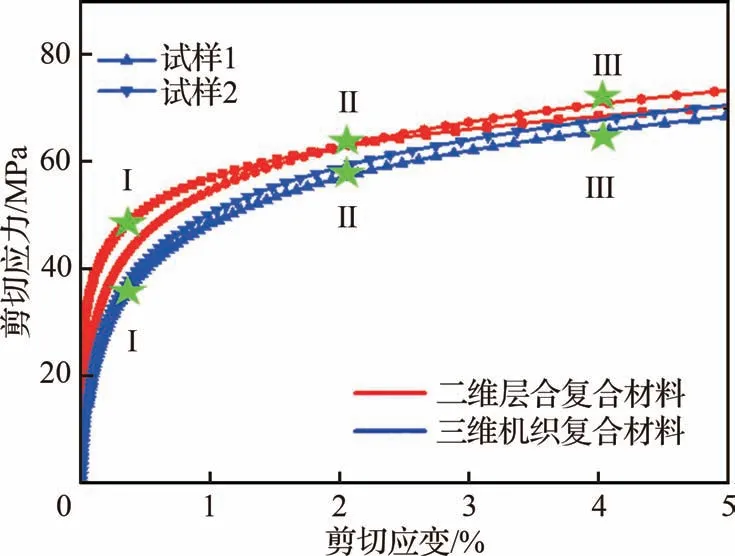

2.3 剪切力学性能

沿垂直于纬纱的方向引入面内剪切载荷,获得的两种机织复合材料剪切力学性能如表4所示,二维机织层合复合材料抵抗剪切变形的能力更优,其面内剪切模量比三维机织复合材料高14.3%,但由于树脂破坏主导了材料的剪切失效,两种机织复合材料的剪切强度相当。

表4 二维和三维机织复合材料的剪切性能Table 4 Shear properties of 2D and 3D weave composites

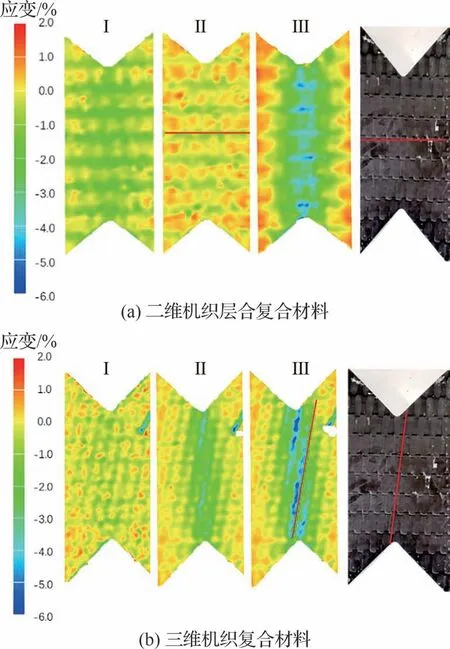

由图16可知,两种复合材料在面内剪切载荷的作用下均表现出典型的非线性响应,这种非线性剪切行为主要由纤维束的弯曲变形引起。图17为两种复合材料在面内剪切载荷下的DIC应变云图,可以看出,二维和三维机织复合材料对剪切载荷的承载机制有所区别。在初始阶段,剪切应力迅速增大,二维机织层合复合材料的纬纱在发生形变的同时挤压周围的基体,在试样表面形成横向应变带,如图17(a)所示,三维机织复合材料的经纱对纬纱的强约束限制了纬纱的运动,导致经、纬纱交织点处的应变集中,在试样表面形成斜向应变带,如图17(b)所示。从Ⅱ点至Ⅲ点,高应变区的纤维束/基体界面开裂失效,裂纹沿高应变带纹理方向快速扩展,降低了纤维束和基体间的应力传递效率,在这一阶段,试样表面的应变带消失,失去支撑的纤维束弯曲变形,直到产生横向剪切失效。从两种试样的剪切承载过程来看,三维机织复合材料的经纱对相邻层间纬纱的交织捆绑,加剧了纤维束/基体界面处的应力集中,导致界面提前开裂失效,因此其剪切模量略低于二维机织层合复合材料。

图16 二维和三维机织复合材料剪切应力-应变Fig.16 Shear stress-strain curves of 2D and 3D weave composites

图17 剪切试样DIC应变演化Fig.17 DIC strain evolution of shear specimens

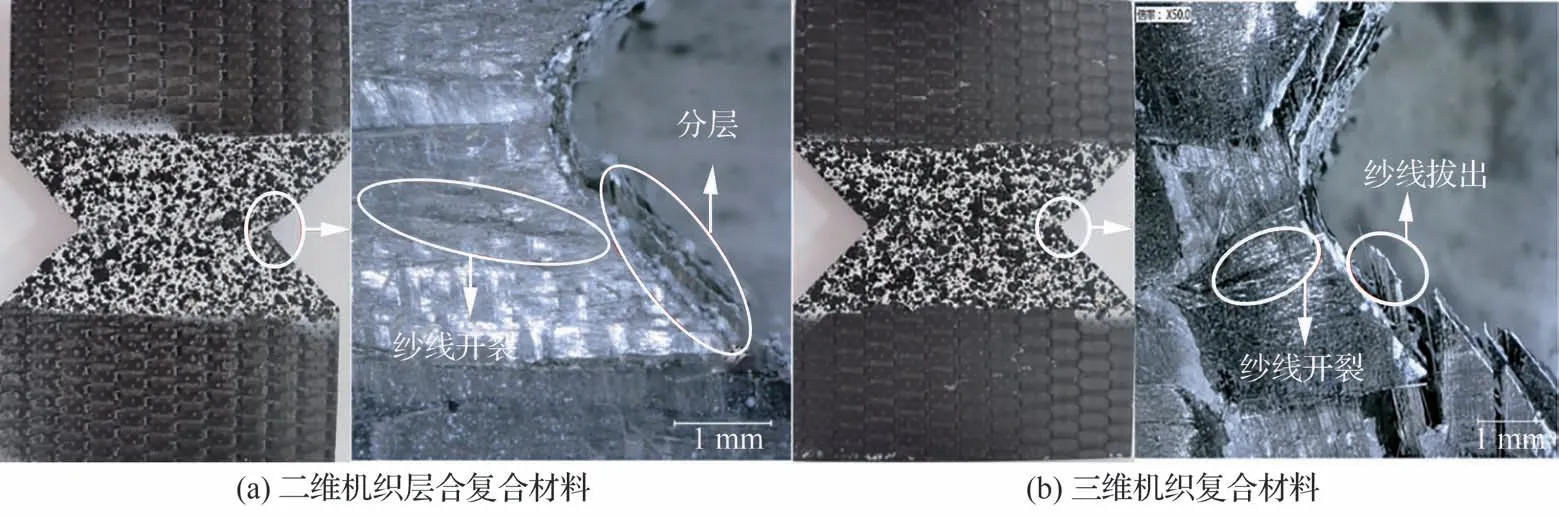

二维和三维机织复合材料剪切失效形貌如图18所示。二维机织层合复合材料在V型缺口处出现了纱线开裂和界面分层,三维机织复合材料以纱线开裂和拔出为主导失效模式。

图18 剪切试样失效形貌Fig.18 Failure morphology of shear specimens

3 结 论

通过研究结构形式和机织工艺相同的二维和三维机织复合材料的拉伸、压缩和面内剪切性能,利用DIC测试技术对比了两种材料在承载过程中的应变分布和演化过程,分析了试样的破坏形貌,揭示了二维和三维机织复合材料承载机制和失效机制的差异。

1) 从宏观力学性能和典型失效形貌来看,三维机织复合材料以牺牲经向力学性能为代价,显著提升了结构的整体性。从纱线分布的角度上看,三维机织复合材料的经纱在厚度方向上层层交联互锁,呈网状结构,有效避免了材料的分层失效,一定程度上提升了机织复合材料的面外性能;同时,经纱在层间的交织增大了纱线的弯曲波动,使三维机织复合材料的经向拉伸模量和强度分别降低了约28%和38%,其经向压缩性能仅为二维机织层合复合材料的1/2。

2) 二维和三维机织复合材料拉伸性能的宏观力学行为有明显差异。在经向拉伸载荷的作用下,三维机织复合材料的应力-应变曲线具有明显的非线性特点,在最终失效前试样表面的断口附近有明显的应变集中;在纬向拉伸载荷的作用下,三维机织复合材料的拉伸应变主要集中于经、纬纱的交织点,二维机织复合材料主要为纱线挤压基体引起的应变集中。

3) 两种复合材料对面内剪切载荷的承载机制不同。二维机织层合复合材料的纬纱变形挤压周围基体,在试样表面形成横向应变带,而三维机织复合材料的经纱对纬纱的强约束限制了纬纱运动,导致应变在经、纬纱交织点处集中。