缝合复合材料的研究进展及其在海洋领域的应用

2021-01-06林琛,成玲

林 琛,成 玲

(1. 天津工业大学 纺织科学与工程学院,天津 300387;2. 天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;3. 天津工业大学 物理科学与技术学院,天津 300387)

纤维增强层合复合材料具有高比强度、优异的可设计性等诸多优点,使其在航天航空领域、汽车行业和海洋工程中都得到了广泛的应用。传统的层合复合材料在厚度方向上缺乏纤维增强[1],层间仅靠纤维和树脂之间的粘合作用,在受到平面外静态或动态载荷时,易引起层间损伤,限制了层合复合材料的应用。

近年来,随着全球海洋资源的开发与利用,复合材料在海洋环境中的应用需求越来越迫切。研究表明:传统的层合复合材料在湿热环境下,由于树脂基体吸湿溶胀而产生的塑化作用[2-3],导致了其力学性能下降,同时由于基体的湿/热膨胀系数远大于纤维,将会在纤维/基体界面处产生内应力,造成界面脱粘[4],严重影响层合复合材料的层间力学性能。此外,在盐雾环境下还可能存在水分子水解树脂基体的分子链端,使得层合复合材料出现裂纹、孔洞、分层等,导致其力学性能降低[5]。缝合增强是提高层合复合材料层间力学性能和耐冲击损伤性能的一种有效方法,并已获得了满意的结果。缝合方式、缝合密度、缝线粗细等与缝合复合材料的力学性能显著相关[6]。在海洋环境下,缝合参数与湿热、盐雾等环境因素相互耦合,可对缝合复合材料的力学性能造成更为复杂的影响[7]。本文综述了海洋环境下缝合复合材料力学性能的最新研究进展,分析了缝合参数和海洋环境对缝合复合材料力学性能的影响及其作用机制,描述了缝合复合材料在海洋环境中的应用现状,对其进一步的研究开发提出了相应建议,为缝合复合材料在海洋中的应用提供参考。

1 缝合复合材料的层间性能

缝合复合材料通过在厚度方向上引入缝线,使织物连接成整体结构,从而大幅度地提高其层间性能。层间性能的改善通常采用张开型(Mode I)层间断裂韧性、滑移型(Mode II)层间断裂韧性来表征。

1.1 张开型层间断裂韧性

研究表明,温度的升高和水分的吸收对层合复合材料的Mode I层间断裂韧性具有改善作用,可提高临界能量释放率(GIC)值至145.9%[8-10]。这是由于高温和湿度会增加基体材料的延性,可获得更大范围的纤维桥接[10-13],如图1所示。但对于碳纤维增强热塑性基体层合复合材料,热塑性基体的吸湿量很小,水分对GIC值几乎没有影响[14]。值得注意的是,这种纤维桥接效应是有限的,长时间的湿热老化会降低纤维/基体界面的强度[10],超过一定的湿热老化时间后,层合复合材料的GIC值呈现下降趋势。

图1 不同湿热老化阶段纤维桥接示意图Fig.1 Schematic diagram of fiber bridging at different hygrothermal ageing times

缝合能够大幅度地提高层合复合材料的断裂韧性,较未缝合层合复合材料一般都可提高10倍以上[15]。通过缝线纤维桥接来提高分层阻力[16],其增强效果示意图如图2所示。当分层裂纹到达裂纹尖端时,桥接力会使开口闭合,降低裂纹尖端的拉伸应变,抑制裂纹的进一步扩展,从而增强抗分层能力。从能力吸收角度来看,大规模的纤维桥接过程能够吸收大量作用于分层的能量,从而抑制分层的扩展。其中,缝线的断裂也能吸收一部分能量。

图2 缝合复合材料Model I层间增强效果示意图Fig.2 Schematic diagram of Mode I interlayer enhancement effect of stitched composites. (a) Crack tip; (b)Fiber bridging

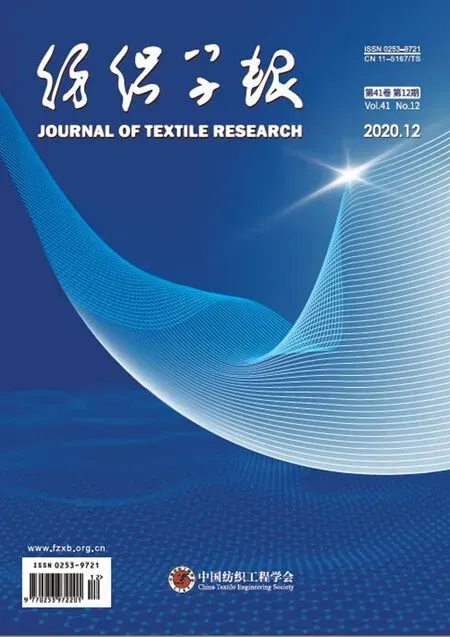

通过对缝合复合材料在潮湿环境中Mode I断裂行为的研究表明:与干燥的缝合试样相比,潮湿试样的起始和扩展断裂韧性分别提高了4.28%和19.63%[17]。这可能是由于水分增加了基体的延性,纤维/基体界面的结合力减弱,导致更多的纤维桥接,从而改善了层间断裂韧性[12]。同时,缝合会产生富树脂区,更易萌生裂纹,这可能是起始断裂韧性改善程度较小的原因。此外,实验过程中还会出现缝合所导致纤维断裂和基体变形,可吸收更多的能量,如图3所示。缝合结构在潮湿环境下可有效地改善层合复合材料的Mode I层间性能,优于其在干燥环境下的作用。

图3 湿环境下缝合复合材料Mode I破坏扫描电镜照片Fig.3 SEM images of Mode I fracture surfaces for stitched composites in wet environment. (a) Moisture induced cavity; (b) Surface degradation; (c) Matrix deformation; (d) Fractured fiber and matrix; (e) Voids and fractured stitch; (f) Fiber bridging

为使缝合复合材料在海洋环境下更好地应用,Han等[18]将纳米二氧化硅颗粒和聚多巴胺加入树脂基体中,分别用于增强基体和界面性能,使得GIC值提升了39%,从而改善了缝合复合材料在盐雾下的层间性能。Tao等[19]对芳纶(Kevlar)缝线进行化学接枝处理,提高了缝线的表面润湿性,减少了富树脂区和空隙的数量,有效地改善了缝合复合材料的湿热性能,从而提高缝合复合材料的层间性能。

1.2 滑移型层间断裂韧性

缝合工艺可通过形成抵抗分层扩展的缝线纤维桥接[20],有效提高Mode II层间断裂韧性。研究显示,缝合能够提高临界能量释放率(GIIC)达到4倍,且存在稳定的裂纹扩展[21]。通过增加缝合密度和缝线纤维强度等方法可有效地提高层合复合材料GIIC值。

关于水分和温度对于层合复合材料Mode II层间断裂韧性的影响,在大量研究中得到了一致的结论。通常,随着温度的升高和水分的吸收,GIIC呈现下降的趋势,下降率可达到50%[11,22-23]。基于在升温和吸湿环境下观察到裸露纤维数量的增加[10-11,23],可认为是纤维/基体界面的粘合强度下降导致GIIC的下降,同时,也包括基体性能的变化[24]。

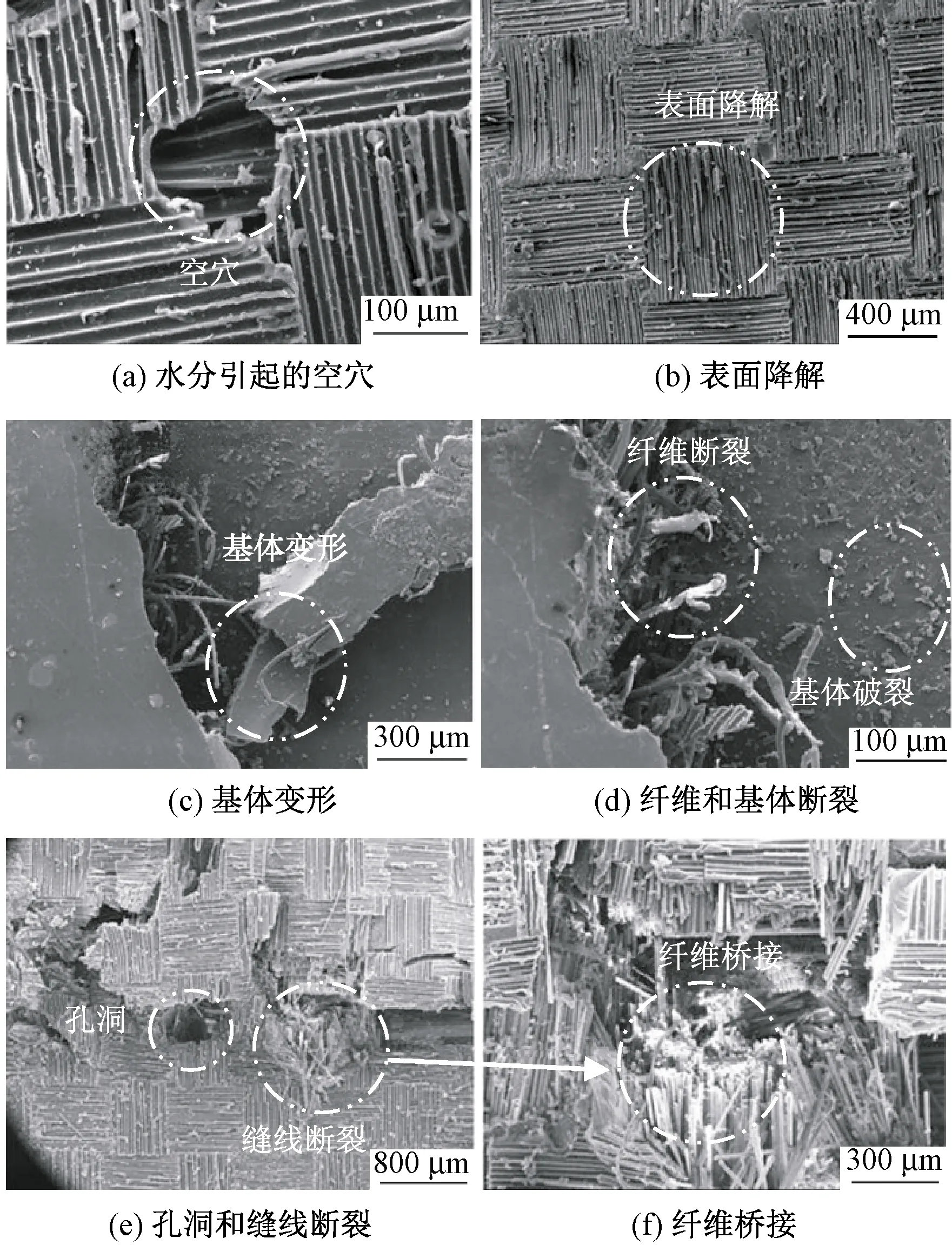

通过对缝合复合材料在潮湿环境中的Mode II断裂行为的研究表明:与潮湿的未缝合试样相比,缝合试样的起始和扩展断裂韧性分别提高了36.6%和3.12%[25],说明缝合结构能够有效地改善层合复合材料在潮湿环境下的Mode II层间断裂韧性。此外,实验过程中还会出现缝合所造成的富树脂区、纤维断裂和错位等现象,如图4所示,这可能是扩展断裂韧性改善程度相对较小的原因。

图4 湿环境下缝合复合材料Mode II破坏扫描电镜照片Fig.4 SEM images of Mode II fracture surfaces for stitched composites in wet environment. (a) Cavity and shear fractured fibers; (b) Matrix degradation; (c) Fractured stitch fibers; (d) Fiber breakage and bridging

2 缝合复合材料抗低速冲击损伤性能

应用于海洋环境的层合复合材料易受到低速冲击的破坏,这会导致层合复合材料的力学性能大幅度下降,采用缝合结构能够有效缓解冲击带来的破坏。

2.1 低速冲击下耐冲击损伤性能

缝线通过抑制由纤维变形和剪切应力共同导致的分层[26],来提高低速冲击下的耐冲击损伤性能。Mokhtar等[27]研究发现湿热循环不会加剧碳纤维增强层合复合材料的低速冲击损伤,但会对其损伤形貌造成影响。Qi[28]研究发现湿热循环会导致缝线周围出现裂纹,同时使缝线从周围材料中脱离。尽管存在这样的损伤,缝合复合材料的抗冲击损伤性能仍优于未缝合层合复合材料。缝合可有效地减少层合复合材料的冲击损伤面积[29],一般为30%~40%[30]。Chen等[31]采用不同的铺层顺序和缝合方向来研究湿热环境下层合复合材料的冲击损伤面积。结果显示,湿热环境会使缝合和未缝合层合复合材料的损伤面积减少,其中缝合复合材料的面积减少程度要大于未缝合层合复合材料。这可能是由于水分的吸收增加了相邻层之间的刚度匹配程度,从而缓解层间剪切应力的产生[32]。对于不同的铺层,缝合方向的改变对损伤面积具有不同的影响,但总体而言其影响较小,并以0°缝合最佳。

2.2 低速冲击后剩余压缩强度

通常采用冲击后剩余压缩(CAI)强度来衡量耐冲击性能的大小,以确定缝合结构起到的作用。Aymerich等[33]研究发现,当冲击能量与层合复合材料厚度之比在3~5 J/mm时,缝合对CAI强度起到积极的作用。Chen等[31]采用4.45 J/mm冲击能量研究缝合复合材料的湿热CAI强度变化。在湿热环境下,缝合可提高层合复合材料的CAI强度,提高程度为8%~26%,这与铺层顺序和缝合方向有关。其中,采用[0/45/0/-45/90/-45/0/45/0]2s(单层布自下而上按0°、45°、0°、-45°、90°、-45°、0°、45°、0°重复循环2次,再镜像对称1次的顺序)铺层的缝合复合材料的湿热CAI强度都优于[45/0/-45/90]4s铺层,且铺层顺序会影响缝合角度起到的作用,对于不同的铺层顺序存在着不同的最佳缝合角度。

含冲击损伤的层合复合材料在受到压缩载荷时,首先会出现局部的屈曲现象,进一步扩展到整体,最终导致层合复合材料的失效。在湿热环境下:一方面,吸湿会减少层合复合材料的破坏面积;另一方面,吸湿所产生的不利因素,例如塑化、溶胀、界面强度弱化等,使层合复合材料更易发生屈曲,从而降低层合复合材料的CAI强度。缝合能够有效抑制局部屈曲现象的萌生和扩展,使得含低速冲击损伤的缝合复合材料的压缩失效机制变为以纤维断裂为主,从而有效地提高缝合复合材料的CAI强度。值得注意的是,在湿热环境下缝合孔周围的富树脂区吸湿,会弱化缝线和基体之间的界面强度。这可通过采用树脂润湿性优异的缝线纤维或改善基体的韧性来提高缝线和基体之间的界面强度,从而进一步提高缝合在湿热环境下带来的积极作用。

3 缝合复合材料的面内力学性能

对于层合复合材料来说,拉伸和压缩性能是其承载的重要力学参数。缝合复合材料由于面内纤维的错位和断裂以及富树脂区的形成,易导致拉伸和压缩性能下降[34]。但也有研究显示,缝合结构可提高其面内性能,这可能是由于缝线能够限制面内纤维的偏移,使得纤维体积含量增加,并提供一定的抗弯曲性[35],或是缝合会使得织物层之间存在更为有效的应力分布[36-37]。

3.1 拉伸性能

湿热环境会造成层合复合材料的拉伸性能下降,下降程度与选用的材料、铺层顺序等相关。缝合复合材料还涉及到缝线的材料和尺寸、缝合密度等因素。选用更小直径(<0.25 mm)的缝线纤维和相对长(5~6 mm)的缝合距离,可使得缝合复合材料的拉伸性能更好[38],且铺层顺序对缝合复合材料的拉伸强度起主导作用[39]。缝合在改善层间性能的同时,缝合孔的存在可能会使其拉伸性能受到湿热影响的程度更大[40]。

黄涛等[41]研究了[0]16单向铺层的碳纤维/双马来酰亚胺(BMI)复合材料的湿热拉伸性能。结果显示,湿热环境下缝合复合材料拉伸强度保持率为52.86%,仅比未缝合层合复合材料低5.48%,这可能是由于缝合孔导致了更严重的吸湿[40]。而湿热环境对拉伸模量的影响相对较小,缝合复合材料的拉伸模量下降26.35%,比未缝合层合复合材料略低9.01%。缝合所造成的不利因素在湿热环境下是有限的。

进一步地,Zhang等[42]研究了 [45/0/-45/90]4s铺层的缝合碳纤维/BMI复合材料在潮湿环境下的拉伸强度。结果显示,潮湿环境下未缝合层合复合材料的拉伸强度几乎没有受到影响,而缝合复合材料的拉伸强度却提高了12%,达到411 MPa。这些改善可能是由于铺层角度为45°和-45°的层吸收了水分,使得面内剪切应变提高,从而提高了层与层之间的应力传递;并且45°和-45°层的纤维倾向与加载方向一致,从而提高了缝合复合材料的拉伸强度,因此,选用合适的铺层顺序对应用于海洋环境下的缝合复合材料而言是十分关键的。

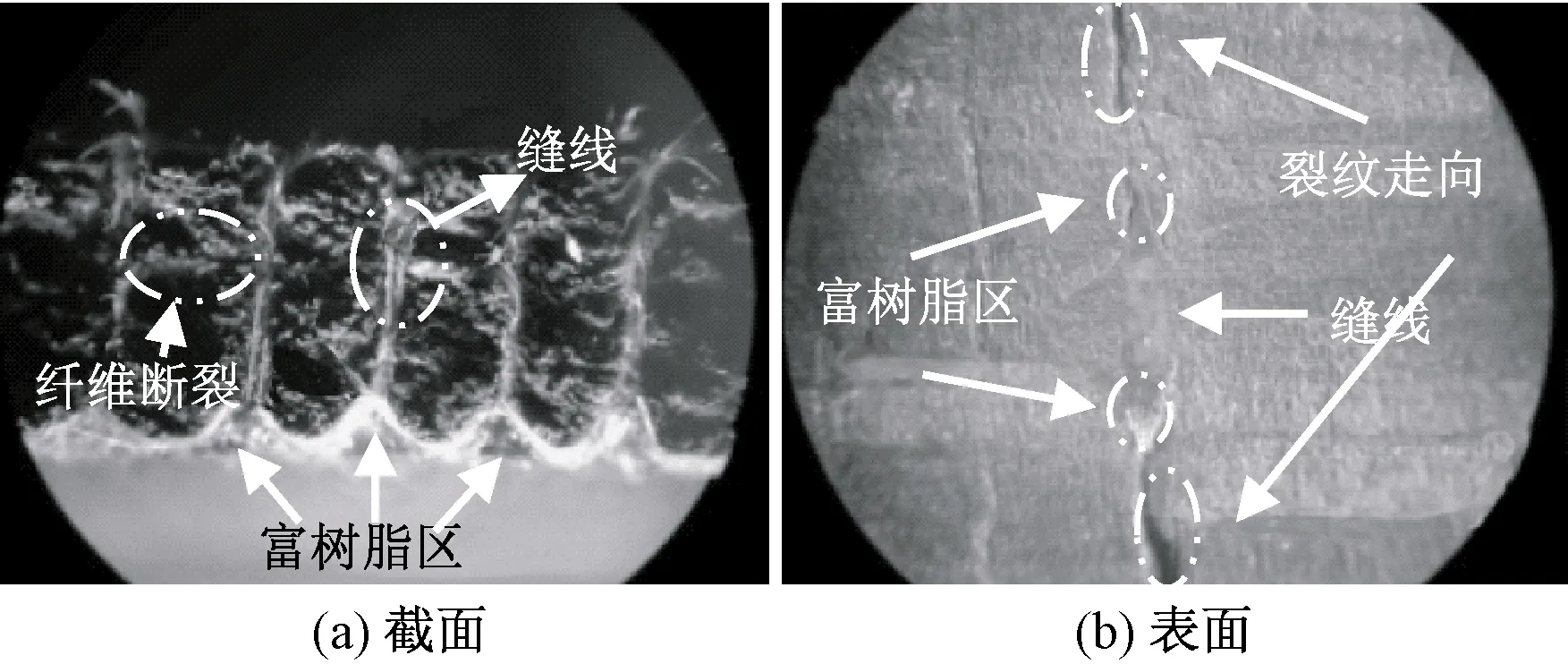

缝合与未缝合层合复合材料的破坏形式基本相同,均在垂直于拉伸方向被拉断[41],缝合复合材料集中在针脚处断裂,断口整齐,分层面积小[39]。湿热环境并不改变拉伸破坏的损伤形式,缝合复合材料在湿热环境下的拉伸破坏的损伤形式如图5所示。缝合孔附近的富树脂区易吸湿塑化并产生裂纹,成为破坏的初始损伤区域[37],还存在缝线两侧沿纤维方向的裂纹(见图5(b))。

图5 湿热环境下的拉伸破坏形式Fig.5 Photomicrograph of specimen after tensile testing in hygrothermal environment. (a) Sectional view; (b) In-plane view

为提高缝合复合材料的拉伸性能,Bilisik等[43]利用超声波将多臂碳纳米管均匀地添加到树脂基体中,浸润纤维织物和缝线,可改善由于引入缝线带来的纤维变形等产生的不利影响,但其不足之处是碳纳米管易团聚。与酸处理改性相比,碳纳米管的硅烷改性效果更好,增加了缝合复合材料的界面结合能力[44]。

3.2 压缩性能

缝合对于层合复合材料压缩强度的影响与纤维取向相关,对于90°的单向层合复合材料,缝合几乎不造成影响;对于0°的单向层合复合材料,缝合会使其压缩强度下降[45]。缝线材料和尺寸、缝合密度、缝合方向等是影响其力学性能的主要因素。

NASA[46]的压缩实验数据表明,在湿热循环下缝合复合材料的压缩强度总体下降程度并不严重,且集中在初期阶段,这是由于湿热循环并没有进一步加剧缝合所引起的裂纹[47]。Furrow[47]的实验也得到了一致的结论:经过1 280次湿热循环后,未缝合层合复合材料的压缩强度下降了10.3%;而采用Kevlar纤维、玻璃纤维缝合的复合材料分别下降了13.4%、18.3%。

文献[40,42]研究了不同铺层顺序和缝合角度的缝合碳纤维/BMI复合材料的湿热压缩强度。结果显示,缝合方向影响缝合复合材料的湿热压缩强度,且对于不同铺层顺序的缝合复合材料产生了不同的影响。采用效果最佳的缝合角度0°,在湿热环境下缝合使得 [45/0/-45/90]4s和[0/45/-45/90/-45/0/45/0]2s铺层的层合复合材料的压缩强度下降20%~40%,而 [90/45/90/-45/0/-45/90/45/90]2s铺层的层合复合材料的压缩强度提高了10%。这可能是由于前2个层合复合材料铺层中含0°层的比例远高于[90/45/90/-45/0/-45/90/45/90]2s。0°层相较于其他的铺层,在基体吸湿塑化后更易脱粘,使压缩强度下降,因此,选用合理的铺层顺序、缝合方向和改善缝线纤维界面性能,是改善缝合复合材料湿热压缩性能的可行方案[39-40,45]。

缝合可改变层合复合材料在湿热环境下压缩破坏的损伤形式。未缝合层合复合材料的损伤形式以分层屈曲破坏为主,湿热环境加速了其失效;而缝合能够有效地抑制分层损伤,使得纤维断裂成为主要的损伤形式,因此,缝合复合材料大都呈现强度式破坏,在压缩过程中形成大量的折带,且破坏断口损伤面积较少,表面存在明显断裂的缝线[30,40]。

4 缝合复合材料在海洋环境中的应用

层合复合材料在海洋环境下应用的优势主要在于:一是高比强度、高比刚度;二是抵抗腐蚀和海洋环境因素[48];三是介电性能和微波穿透性能突出,适用于军用舰艇隐身;四是无磁性,适用于扫雷艇、猎雷艇[49]。除此之外,层合复合材料还具备阻尼性能优异、抗冲击韧性好等优点,因此,层合复合材料常用于制作船舶、风力发电机、油田钻井平台等增强结构。通过引入缝合技术,可很大程度上提高层合复合材料在海洋环境下的抗分层能力和抗冲击性能。

4.1 船 舶

层合复合材料被广泛用于制作方向舵、甲板、船舱和船舱壁等增强结构。其中,碳纤维层合复合材料的应用最广泛。船舶在海洋环境下,不可避免地受到外界的冲击和环境的老化。通过引入适当的缝合技术,可增加其层间性能和抗冲击性能,延长使用寿命;同时可采用缝合技术进行局部的增强或连接。

缝合结构还可提高船舶的抗电磁干扰能力。较未缝合层合复合材料,缝合复合材料轴向和法向的电磁屏蔽性能都得到了提高[50]。Abdela等[51]采用高强度、脆性的碳纤维缝线和高应变的锦纶缝线交替缝合碳纤维预制体,以实现最具平衡的力学性能和电磁屏蔽性能。此外,Kumar等[52]采用缝合工艺使插入高导电石墨烯薄膜的层合复合材料成为一个整体,减少分层现象,制备的层合复合材料可更好地起到防止雷击作用,适用于海上航行。

4.2 海上风电

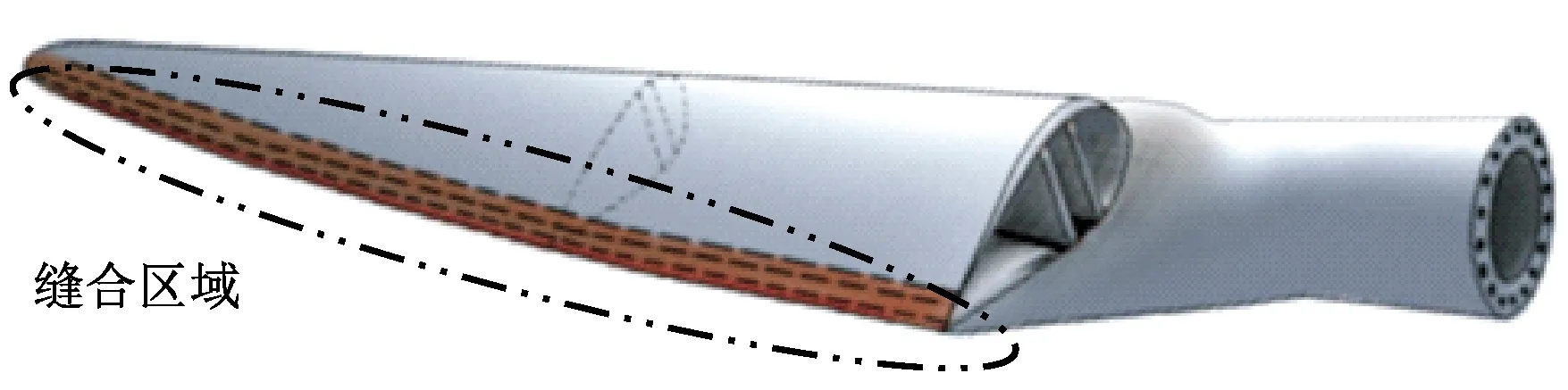

海上风能是可再生清洁能源之一,且与陆地风能相比,更为稳定,更易获取,产能更大。近年来,风能需求的快速增长促使行业开始设计大型风力发电机,以降低能源成本,因此,高比强度、高比刚度的层合复合材料成为制备风电叶片的首选材料,以承受叶片转动时产生的高应力。常规的风电叶片各部位采用结构胶粘接,因此,胶接区域是叶片在服役过程中最易发生损伤的部位[53]。Venkadesh等[54]对长度为70 m的叶片进行数值模拟,结果显示仅靠胶接作用不足以承受相应的高载荷,且胶接区域的后缘部分易出现应力集中的现象,导致叶片损伤。同时,考虑到叶片的大尺寸和海洋环境的恶劣影响,可采用缝合的方法对胶接区域进行加固。Venkadesh等[54]对叶片胶接区域的后缘部分进行缝合,如图6所示。模拟结果显示,缝合后叶片的失效因子都呈现降低趋势,且都低于安全阈值。其中,以外壳和横梁盖为碳纤维的叶片降幅最大,达到了26%。除此之外,缝合结构还可扩展应用于潮汐能发电机叶片[55]。

图6 叶片局部缝合加固示意图Fig.6 Schematic diagram of blade local stitched reinforcement

4.3 海底汽油田

层合复合材料在海洋油气开发中占领着重要位置[56-57],油田钻井平台中的生产井管、抽油杆、储藏槽、海底输油管等部件常采用碳纤维层合复合材料制备[58]。由于深海环境下的高压强、高腐蚀作用等不利因素,层合复合材料易受到剪切作用而产生严重的分层失效[57],而缝合工艺可对易发生破坏的区域进行局部加强,很大程度上抑制分层失效的发生。

5 总结与展望

缝合复合材料具有优异的抗层间损伤、抗冲击等性能,在海洋资源开发和利用中具有广泛的应用前景。目前,大量的研究工作聚焦于缝合工艺对层合复合材料性能的影响,以及海洋环境如湿热、盐雾等对缝合复合材料性能的影响研究。缝合工艺将增强纤维引入材料的厚度方向,显著提高了层合复合材料抗分层、抗冲击的能力,但同时对层合复合材料的面内性能产生一定的不利影响。应用于海洋环境的缝合复合材料易受到侵蚀,但缝合工艺的优势仍然突出,受到的不利影响有限。缝合复合材料的耐久性明显提高,一些重要的研究结果对缝合复合材料在海洋环境中的应用提供了支撑。

缝合复合材料在海洋中应用的研究仍然存在以下几个问题:第一,缝合工艺会对增强纤维造成一定的损伤,进而影响缝合复合材料的性能,亟待发展新的缝合工艺,降低缝合过程中的纤维损伤;第二,湿热、盐雾等海洋环境对缝合复合材料侵蚀机制研究不清晰,特别是多环境耦合侵蚀机制研究不深入;第三,缝合复合材料在海洋环境中的应用研究需进一步加强,特别是针对大型复杂结构,缝合工艺的实现和制造成本的降低仍然存在较大的挑战。随着海洋资源的大力发展,缝合复合材料具有广泛的应用前景,相关基础研究和应用技术研究亟待进一步深入开展。