汽车强化耐久试验的等效性匹配研究

2023-10-16藤瑞品

藤瑞品

(长沙民政职业技术学院电子信息工程学院,湖南长沙,410004)

引言

汽车的强化耐久试验是目前对汽车整车的耐久考核所普遍采取的一种试验方法,已广泛应用于汽车的产品开发过程中。汽车强化耐久试验的核心是试验方案的制订,以目标车辆为对象分别采集目标路面和试验路面的载荷谱,根据目标路面与试验路面[1-4]汽车或虚拟台架[5-8]的道路载荷谱相等原理及其关联性数学模型,分析并制订出汽车的强化耐久试验方案,是在制订强化耐久试验方案的工程实践中所广泛采用的技术路线。

在进行目标路面和试验路面进行等效性匹配分析时,一般采用应力计数相等法或虚拟累积损伤相等法[1-4]。由于汽车在不同的试验路面上的载荷响应差别很大,要匹配不同的试验路面,使其完全等效是不可能的。通过应力、位移、力矩等幅值计数相等法匹配,同时结合虚拟累积损伤、功率谱密度匹配分析,通过一定的折中妥协处理,从而得出不同试验路线的最佳等效性匹配。

1 试验场地及试验车辆

以一款城市SUV 为试验载体,分别按照规定的试验路线方案对英国米拉试验场和中国湖北襄阳试验场进行载荷谱采集和分析,研究的目的是针对襄阳试验场制订一个耐久试验方案,使所研究车辆在襄阳试验场的耐久试验方案与米拉试验场的耐久试验方案等效。其中,在米拉的试验方案已经与目标用户的实际使用路面完成了载荷谱采集与等效性分析,对于本文研究所用的车辆,完整的米拉试验方案相当于用户条件使用下的16万公里。

试验车辆具有麦弗逊前悬架和扭力梁后悬架,车辆图片见图1,所有的测试在最大总质量状态下进行。

图1 试验车辆

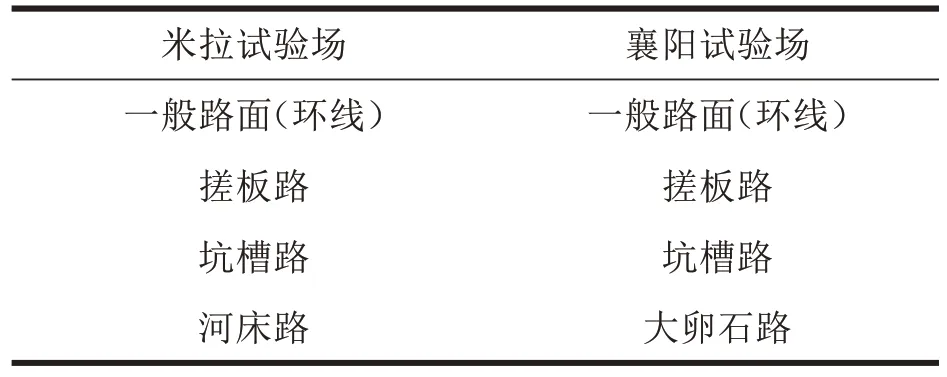

米拉和襄阳的试验方案主要包含的试验路面见表1。

表1 米拉试验场和襄阳试验场路面比较

2 仪器及传感器安装

2.1 车轮六分力传感器

车轮六分力传感器采用密歇根科技的LW12.8-TEL 型遥测单元。该系统包含独立应变计量桥,可以测量三个垂直方向的力和力矩。为了安装车轮六分力传感器,采用了轮毂连接器。六分力传感器的安装见图2。

图2 车轮六分力传感器

2.2 位移测量计

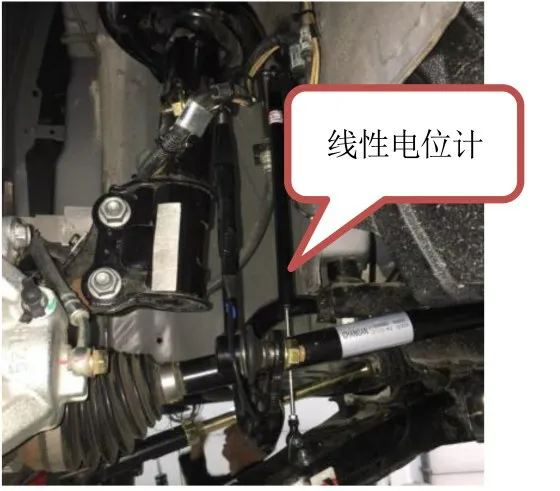

在悬架上安装四个线性电位计,以测量车轮与车架之间的位移。为了避免与车轮干涉,线性电位计部分沿着悬架臂安装。

为了测量车轮到车身的位移,采用了第五个线性电位计来进行校准,其安装在轮心和车身之间,可以完全测量真实位移和传感器数据之间的比率,这个比率用来进行数据后处理。线性电位计安装示例见图3。

图3 线性电位计(图中为右前轮到车身)

2.3 加速度传感器

车辆上总共安装了27 个加速度传感器,包含:每个轮毂的三向加速度传感器;每个前支柱顶部的三向加速度传感器;一个重心位置的三向加速度传感器等。支柱和重心位置的加速度传感器安装的大概位置,尽可能与实际特征位置接近。

并不是所有的加速度传感器数据对于相关性分析都是必需的,但可以用于后续研究,同时也可以提供有用的第二相关性因数以进行最后的结论分析。

加速度传感器安装示例见图4。

图4 加速度传感器(图中为右前轮毂)

2.4 应变片

应变片用于测量承载零部件在受力时产生的应变数据,试验车辆上总共9个零件安装了应变片,分别安装于前右下控制臂、前左下控制臂、前右螺旋弹簧、前左稳定杆连杆、前右稳定杆连杆、后右悬架臂、后左悬架臂、后左螺旋座(玫瑰形)、后扭力梁。

3.5 数据采集系统

数据采集系统采用DEWESoft SIRIUS 数采系统,采样频率为1000 Hz 和低通,抗混淆滤波器为39%采样频率,在记录数据时所有类似通道是同步进行的。轮心力传感器在遥测和数据传输时延迟46 ms,在后处理时进行矫正。

3 数据采集和处理

3.1 数据采集

当全部设备安装完成,对车辆进行依次振动以确认所有的传感器正常工作,以及传感器的感应方向正确。当振动测试完成后,在米拉的耐久试验构成路面上进行数据采集。当数据采集完成并检查完毕,车辆运送到中国。为了避免运输过程中受损,将数据载入系统和车轮力传感器拆除。所有加速度传感器、拉力计、线性电位计和支架继续保持在车上。

车辆通过空运到襄阳试验场,车轮力传感器和数采设备通过人工行李携带运输。重新给车辆安装相同的设备,安装在相同的位置以确保结果准确。在车辆激振,检查重新安装的仪器设备后,在襄阳的耐久试验场重新进行数据采集,所有的采集工作基于相同的质量条件。

数据采集工作完成后,进行两个试验场的数据比较,并提出目标速度、重复次数、避开的特征或表面建议等。

3.2 数据预处理

最初根据米拉试验场和襄阳试验场的一个基础行驶方案得出所有测量参数和测试路面的时间历程曲线,而对于襄阳试验场,随后各工况以不同的速度进行重新运行,并进行迭代处理,以得到与米拉耐久试验方案良好的等效性。时间历程文件与每个细节工况一起用于最后的匹配相关分析。在进行数据预处理时仅仅保留清晰明确的数据用于匹配分析,不完整的循环和无用文件被忽略。对每一个独立的时间历程进行了有效性确认,包括漂移、补偿、毛刺和噪声。对时间历程进行很小比例的校正,以及低通滤波到60 Hz。采用过滤后的时间历程并做成三维平均循环柱状图数据来进行等效性分析。采用以上方法处理时间历程,并采用雨流计数法提取疲劳循环。数据包含循环数、幅值和平均值。对表示幅值的坐标轴进行处理,以使小幅值的循环被省略,这样能避免将图形的分析重点放在无损伤低幅值循环,而是放在更重要的中高幅值循环。

3.3 数据的匹配

在米拉试验场采集的数据作为匹配的目标基准值,该目标值通过组合米拉试验场耐久试验方案并合并每一个独立的工况为一个完整的耐久循环获得。在可能的情况下,每个工况采用多个文件并平滑进行合成以获得较好的输入分布,而不是依赖每个工况的一个单独的记录。

匹配工作基于米拉试验场的目标试验方案的结果图表和襄阳试验场的路面组合进行迭代比较。匹配分析绝大部分数据使用首要通道,即车轮力传感器和车轮相对车身的位移。

另外,由于试验路面的不同,不少英国的简单工况无法在其他试验场复制,因为没有相关路面特征可以复制相同的车辆输入。这些情况下采用经验来处理循环,使其符合实际循环,覆盖不可或缺的损伤循环,实现对两个试验场的输入的最佳匹配。

为了辅助匹配处理过程,对车轮力传感器进行虚拟损伤和功率谱密度研究,对两个耐久试验过程的加速度值进行了比较。

4 匹配分析及分析结果

通过匹配,根据表1中的路面组合生成了一个襄阳试验场的耐久试验方案,包含细节的试验路面、速度和循环数量。

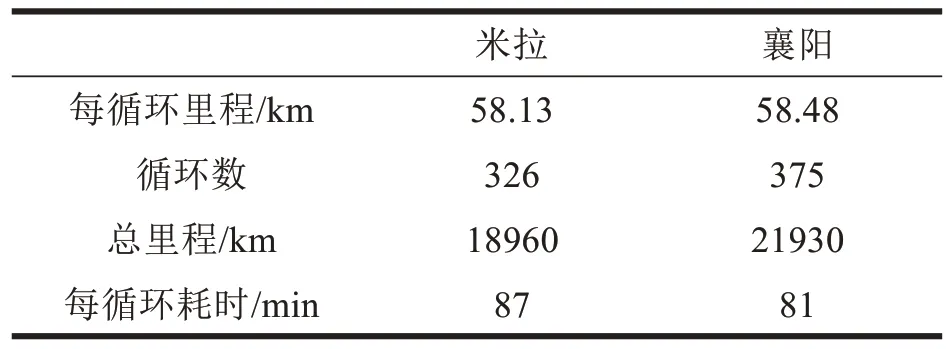

襄阳试验场和米拉试验场关于试验距离、估计的循环时间见表2。

表2 耐久循环整体比较

根据表2 可知,对于襄阳试验场方案,总行驶里程大概为21930 km,与米拉试验场的耐久试验方案18960 km 等效。根据已经完成的米拉的耐久试验循环和实际用户行驶工况的分析结果,代表实际用户工况行驶160000 km,加速系数大概为1∶7。对总里程的估算是基于一个循环的数据进行线性外推得到,实际距离可能略大或略小。

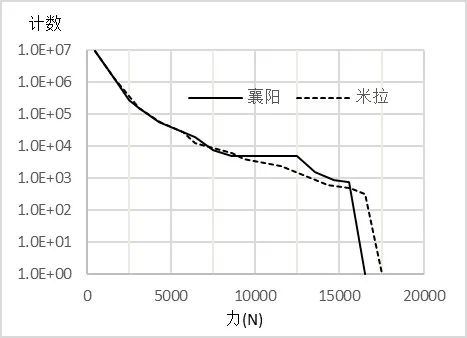

4.1 循环计数图分析

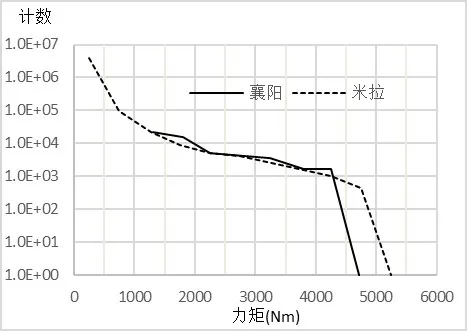

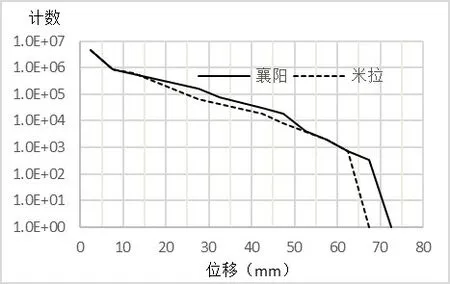

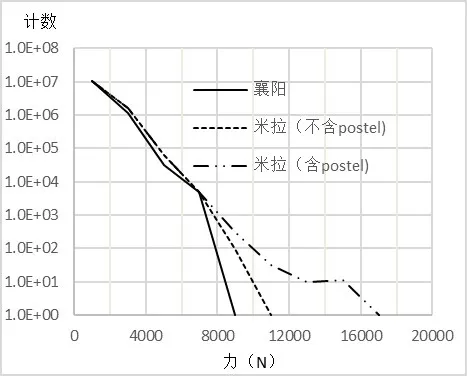

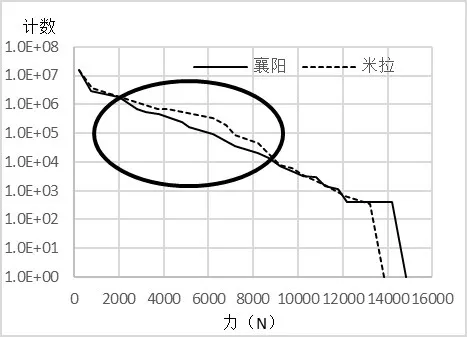

部分循环计数图分析比较见图5~图8、图8。在图中,虚线曲线代表米拉目标值,实线曲线代表襄阳试验场的数据。总的来说,图表显示襄阳试验场的数据和米拉目标值匹配很好。大部分情况下,襄阳试验场的数据覆盖或略超米拉试验场的数据。

图5 左前轮心Y 向力循环计数比较图(FYLF)

图6 左前轮心力矩循环计数比较图(MXLF)

图7 左前轮位移计数比较图

图8 左前轮心X 向力循环计数比较图(FXLF)

实际上,匹配是一种各通道之间的平衡行为,所以结果并不是同等地和目标值匹配。要确保整个车辆测试均匀进行了折中处理,而不是一小部分车辆符合目标,而其他都超过或低于测试目标。

一个折中事例就是在襄阳试验场忽略Postel 路,目标循环做了两次曲线,一次是包含Postel 路(双点画线),一次不包含(虚线),见图8。结果显示两次结果覆盖很接近,主要是因为在米拉试验场中Postel工况的计数率很低,虚线和实线从这些低计数处分开。经过很多的尝试,没有发现一种工况可以复制Postel 路面对车辆的纵向输入。所以结论是,如果没有相似的试验场路面,就没有一种特别的方法可以复制Postel路面,由此导致增加的计数率很低。所以匹配结果不可避免要做出妥协。

另一个不同是襄阳试验场缺少低幅值、高计数的纵向输入。最重要的值得注意的不同是左后轮,见图9。通过对米拉试验场数据的分析,发现这些计数很大程度上取决于实验道路中操稳工况循环弯道处的波纹路特征。

图9 左后轮心X 向力循环计数比较图(FXLR)

尽管在襄阳试验场很多路面做了尝试,但结果相似,其输入不能被复制。所以分析结果中已包含了最佳的匹配。

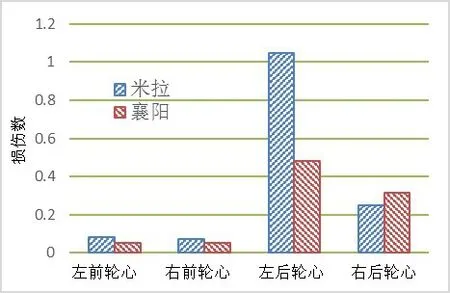

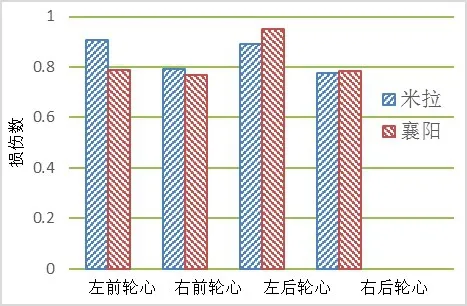

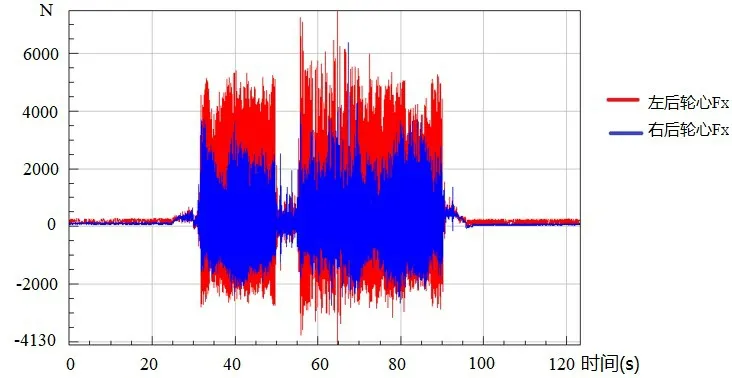

4.2 虚拟累积损伤研究

为了辅助等效分析过程,对襄阳和米拉循环的虚拟累积损伤进行了评估,采用相同的数据文件作匹配图表。这些数据最初评估为326个循环,经过对襄阳试验场迭代变换与米拉目标匹配,发现一个最佳的匹配,即对应襄阳的375个循环,结果见图10~图13。这样就明显呼应了循环计数的比较结果,即米拉的326循环和襄阳的375个循环匹配。

图10 虚拟损伤比较(Fx)

图11 虚拟损伤比较(FV)

图12 虚拟损伤比较——Fz

图13 虚拟损伤比较——Fv

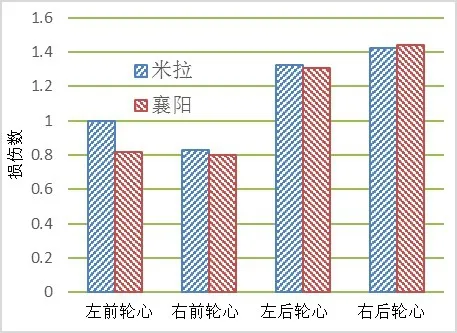

累积损伤图比较了两个试验场的车轮力Fx,Fy,Fz和力矢量Fv的损伤数。所有这些图形都显示出,米拉和相应的襄阳试验场之间匹配较好。在左后轮力传感器可以看到一个异常(图10),其显示,米拉比襄阳的累计损伤增加55%,通过深入的数据查询,该差异由一个单独工况所导致,米拉试验场名为搓板路工况。

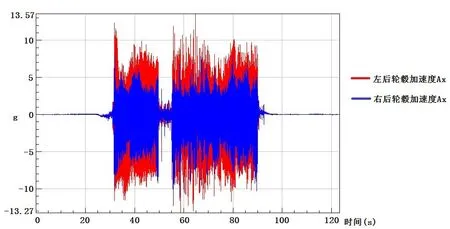

对米拉搓板路的结果追溯和加速度响应图表见图14 和图15,可以看到在对后左和后右覆盖同样的通道时,左后轮和轮毂施加了一个更高的载荷和加速度响应。通过对轮毂加速度的第二次检查,确认以上结论是正确的,并且仅仅针对米拉搓板路工况的左后轮响应。很明显,米拉的搓板路工况比襄阳的搓板路工况的损伤要大。除了这个差异,对于其他通道的分析情况,仍然给出了关于累积损伤的一个良好匹配。通过模糊处理这个单独的数据并作为车辆的一个因素进行折中,可以得出结论,两个试验场的累计损伤数据匹配情况很好,尤其是力矢量,见图13。

图14 米拉搓板路左后轮心和右后轮心力比较

图15 米拉搓板路左后轮毂和右后轮毂加速度比较

4.3 功率谱密度研究

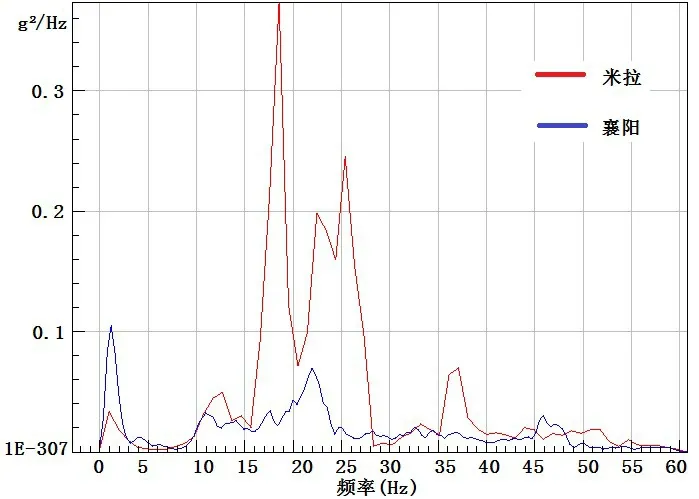

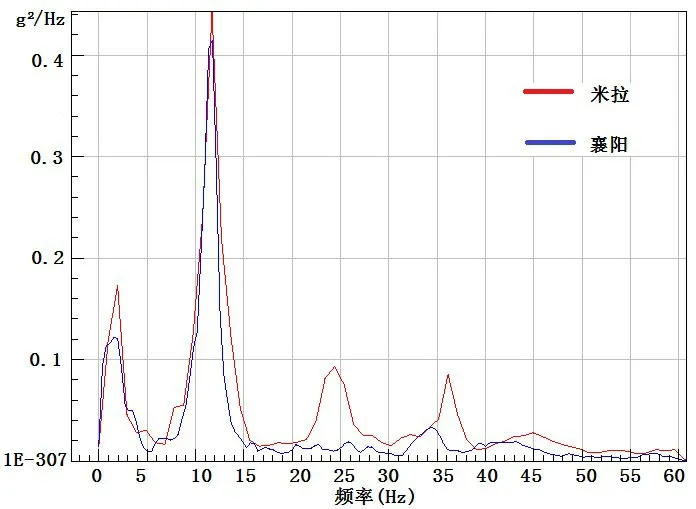

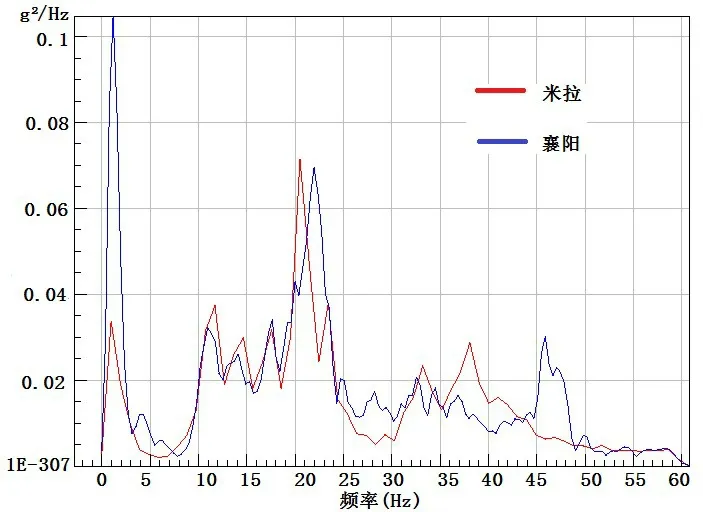

作为第三个检查因素,对车轮力传感器和加速度的频率成分通过功率谱密度分析进行评估,并对米拉试验场和襄阳试验场进行了比较,结果见图16~图18。为了更容易进行比较,图中显示了纵向、横向和垂向质心加速度。

图16 频率分析:重心位置功率谱密度比较(Ax)

图17 频率分析:重心位置功率谱密度比较(Ay)

图18 频率分析:重心位置功率谱密度比较(Az)

从图中可以看到,两个试验场的横向和垂直方向的频率匹配很好。然而可以看到,纵向频率仍然有偏离。细看米拉数据,图16 中在15 Hz和29 Hz 之间有两个尖峰来自齿形路和搓板路工况。其已经在虚拟损伤研究中推导出,在搓板路上左后轮与右后轮的响应不同,其输入值更高,而且襄阳试验场不能复制其中齿形路工况的频率。之前已经提到相关分析是最佳匹配,但是没有完美的匹配,因为部分路面不能进行复制。

图19~图21 显示了米拉移除搓板路和齿形路工况后功率谱的比较,可以看到三个方向都匹配很好。

图19 频率分析:重心位置功率谱密度比较(去除齿形路和搓板路)(Ax)

图20 频率分析:重心位置功率谱密度比较(去除齿形路和搓板路)(Ay)

图21 频率分析:重心位置功率谱密度比较(去除齿形路和搓板路)(Az)

5 结论

最终米拉与襄阳的相关结果提供了一个很好的匹配,即襄阳试验场试验路线的375个循环和米拉试验场试验路线的326个循环等效。实际上遇到了很多困难,如襄阳路面对Postel路面的省略,米拉搓板路面相对襄阳路面左后轮的输入更高,以及由于襄阳的齿形路缺少而提供了一个独特的频率迹象。所以,在进行分析时两个试验场的数据无法实现完全匹配,必须进行一定的折中处理。然而,数据采用三个独立的方法进行分析审查,即幅值-计数、虚拟损伤以及频谱分析,确认得出的结果为最好的匹配。可以认为,这次匹配是一个很好的平衡,有效地匹配了两个试验场的幅值计数、累计损伤以及频率内容。