功率器件高温可靠性测试加速老化模型及其测试条件综述

2023-10-16王延浩邓二平严雨行吴立信黄永章

王延浩, 邓二平, 严雨行, 吴立信, 黄永章,2

(1.新能源电力系统国家重点实验室(华北电力大学),北京 102206;2.华电(烟台)功率半导体技术研究院有限公司,山东 烟台 264006;3. 合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

0 引 言

随着功率器件在各行业的广泛应用,其严苛环境下长期可靠运行能力引起广泛关注,尤其是高温环境下,电子或空穴迁移率的变化导致器件电学特性变化以及封装材料参数变化,进而导致热失效[1]。此外,器件封装材料的老化也可能导致芯片性能的失效,如硅胶老化导致的绝缘性能下降可能引起芯片耐压击穿等[2]。对于如绝缘栅双极型晶体管(Insulator Gate Bipolar Transistor, IGBT)或金属氧化物半导体场效应管(Metal Oxide Semiconductor Field Effect Transistor, MOSFET)等功率器件,以国际电工委员会(International Electrotechnical Commission, IEC)为代表的各类国际、国内和行业标准主要包含高温反偏(High Temperature Reverse Bias, HTRB)测试、高温栅偏(High Temperature Gate Bias, HTGB)测试[3-5]。此外,对于电动汽车及海上风电等应用工况[6],高温和高湿环境同时存在,高温高湿反偏或温湿度偏置(High Humidity High Temperature Reverse Bias, H3TRB或THB)测试、高温高湿高压反偏测试(High-Voltage High Humidity High Temperature Reverse Bias Test, HV-H3TRB)被广泛应用[7,8]。

对于上述可靠性测试,一系列标准从测试电路、测试条件、测试流程、数据测量等方面进行了论述[3-5,7,8]。然而,各类标准虽然繁多,但加速老化机理不明、测试条件不尽相同,测试条件选取的原则和依据无从定论等问题,反而使得测试条件、测试样本量的选取等出现困扰,严重限制了实际可靠性测试的效率及其结果。更为重要的是,随着芯片和封装技术的不断提升,常规的1 000 h高温考核可能无法暴露器件存在的问题,而增加测试时间又大大增加了研发成本和研发周期,因此,必须深入了解器件的高温失效机理、加速老化机制和测试条件确定原则才能满足未来的研究需求。

为深入探究高温可靠性测试(HTGB、HTRB、H3TRB)加速老化模型及相关测试条件的选取原则和依据,进而解决测试条件选取原则及依据不明的问题,本文首先论述了单个或耦合的温度、电场、湿度加速老化模型。进一步地,总结现有各类标准的测试条件,综合JEP122等标准[9]、相关测试模型参数,以电动汽车工况为算例,计算了器件正常运行30年寿命对应HTGB、HTRB、H3TRB加速老化测试需分别考核832 h、866 h、1 038 h,测试的样本数均为70。最后,提出了测试样本、测试时间可调的高温可靠性测试流程,解决了目前可靠性测试测试条件选取不明的问题。

1 加速老化模型

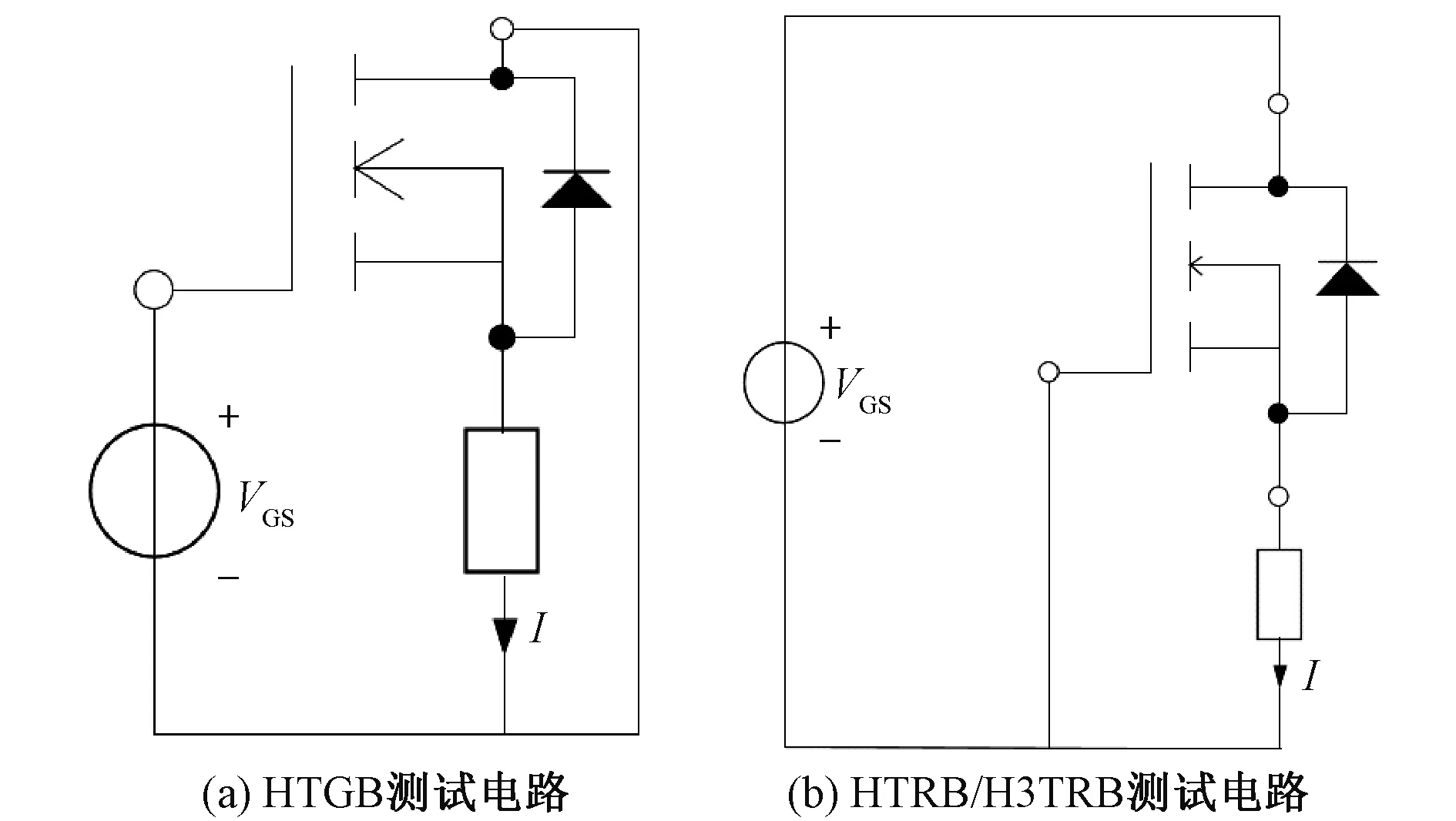

MOSFET器件的HTGB、HTRB、H3TRB老化测试电路如下图1所示,这里以欧洲电力电子研究中心标准AQG324[10]为例进行简单阐述。对于HTGB,主要考核栅氧化层完整性、栅氧化层/半导体层边界状态及可动离子对半导体的污染。对于HTRB/H3TRB,主要考核芯片钝化层、芯片终端处易失效的弱点,尤其是H3TRB重点还考虑了水汽入侵对终端可靠性的影响。

图1 HTGB, HTRB, H3TRB测试电路

温度场和电场是HTGB、HTRB、H3TRB三个老化测试所共有的加速因子。温度场的作用是为了增大电子或空穴迁移率,增大碰撞电离或暴露污染离子,进而加速栅氧化层或钝化层老化;电场的作用是为了增大电子迁移速率或积聚污染离子,进而加速栅氧化层或钝化层老化。对于H3TRB,还存在湿度场作为加速老化因子,湿度场的作用是为了增大金属离子电化学迁移现象的速率,加快电树枝的形成,进而加速钝化层老化。一般情况下是上述电场、温度场和湿度场的共同作用,尤其是海上风电的应用工况。因此,为了简化加速老化过程,需首先论述如单个物理场的加速老化作用,再论述电场、温度场、湿度场的叠加作用。现有的标准中,只有JEDEC标准中定义了各测试的加速老化模型,本文所引用的模型大部分也来源于此标准[9]。

1.1 温度加速老化模型

1.1.1 Arrhenius加速老化模型

Arrhenius模型是由Svante Arrhenius于1889年通过实验现象总结提出的经验公式,被广泛应用于描述化学反应中反应速率与温度之间的关系[11],其优点在于适用于所有的基元反应,对部分复杂反应也适用,缺点在于对温度范围较宽或较复杂的反应拟合效果不好。Arrhenius模型表达式如下式所示:

(1)

式中:R为反应速率;γ0为材料相关的比例系数;Ea为活化能;k为玻尔兹曼常数;T为开尔文单位下的热力学温度。由式(1)可计算基于Arrhenius理论的加速老化因子:

式中:AF为加速老化因子;TA为加速老化测试温度;TU为正常使用工况温度;RAr(TA)为加速老化下反应速率;RAr(TU)为正常使用工况下反应速率。Arrhenius加速老化模型是目前应用最为广泛的理论,包括功率器件功率循环测试的寿命模型[12]。

1.1.2 Eyring加速老化模型

1.1.1节所述Arrhenius模型是经验公式,且在温度范围较宽或较复杂的反应拟合效果不好。Eyring等人于1941年,以量子力学理论为基础,从物理理论层面对Arrhenius模型进行了深入解释及扩充,应用范围不仅涵盖温度单场,还适用于描述多个场的共同老化作用[13]。Eyring模型表达式如下式所示:

(3)

与式(1)相比,式(3)增加了温度T的倒数项,系数A为产品相关的特征系数,与量子力学中透射系数、普朗克常数有关,系数B为测试方法相关的特征系数。其对应的加速老化因子如式(4)所示:

(4)

1.2 温度、电场耦合加速老化模型

对于温度场、电场共同作用下的加速老化模型,通常的做法是不考虑其间的耦合作用,整体的加速因子由温度加速因子AFT、电场加速因子AFV直接相乘得到[11],但对于广义的Eyring模型,温度与电场之间的耦合关系得到考虑。

1.2.1 HTGB加速老化模型

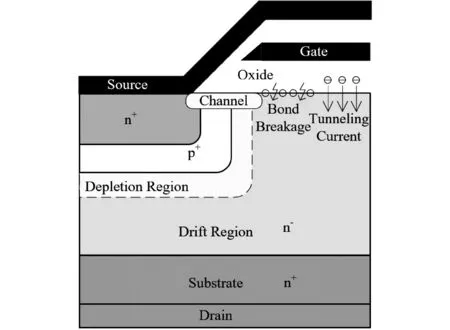

HTGB加速老化测试下对应的器件栅氧化层失效的物理模型为时间相关介质击穿或经时击穿(Time-Dependent Dielectric Breakdown, TDDB)[14],TDDB模型中,F-N隧穿效应基础上的1/E模型与电偶极子交互作用基础上的E模型以其良好的物理机理及拟合结果被广泛应用[9]。以MOSFET为例,1/E模型强调电子受高温及电场作用,从半导体层隧穿到氧化层,碰撞形成电流;E模型则强调高温及电场下,半导体层/氧化层界面处Si-O共价键的断裂,如图2所示[14]。根据JEP122标准,E模型及1/E模型适用于4 nm厚度以上的SiO2层,对于薄栅或高K栅的加速老化模型适用性仍不明确[9]。

图2 MOSFET栅氧化层经时击穿失效机理

(1)1/E模型

1/E模型由K. F. Schuegraf等人于1993年提出[15],其适用于描述高电场下失效时间tBD与电场E之间的关系。1/E模型机理如下:施加偏置电压时,阴极端的电子经过F-N隧穿效应进入栅氧化层的导带,受电场Eox加速并与SiO2晶格发生碰撞电离,产生陷阱。陷阱的存在导致局部缺陷处电场及隧穿电流增加,形成正反馈加速了碰撞电离及陷阱的产生,最终形成导电通道击穿栅氧化层。1/E模型下器件失效时间如下式所示:

(5)

式中:τ0为材料相关的比例系数;G(T)为与温度相关的电场加速因子,为简化计算常取定值;Eox为施加在栅氧化层上的电场强度,MV/cm。对等式左右同时取对数,可发现失效时间的对数与Eox呈反比,因此称为1/E模型。由式(5)可计算得其加速因子:

(2)E模型

E模型由J. W. McPherson等人于1985年提出[16],相对于1/E模型,E模型克服了低电场下寿命估计的误差,适用范围更广,被业界及相关标准广泛应用并成为主流加速老化模型[17]。E模型机理如下:SiO2中Si的电子被O吸附形成带正电的Si离子和负电的O离子即Si-O电偶极子。在高温及电场(<10 MV/cm)环境下,Si-O电偶极子使得局部电场增大与Si/SiO2界面处分子共价键断裂所需的活化能降低,导致Si/SiO2界面处热键断裂,且电场的增大指数级地增加了器件失效的速率。E模型下器件失效时间如式(7)所示:

(7)

式中:TF为器件失效时间;A0为材料相关的比例系数;γ为与温度相关的电场加速因子且有γ(T)=a/kT、a为分子的有效偶极矩,为简化计算常取定值。由式(7)可推导得其加速因子:

(8)

1.2.2 HTRB加速老化模型

HTRB加速老化测试在高温下施加阻断电压并对终端、钝化层进行考核,终端可动污染离子在电场及高温作用下逐渐暴露并在高电场区积聚,形成表面电荷,导致电场畸变及泄漏电流的增大,最终形成短路通道[1]。对应器件终端失效的物理模型为含电压加速因子的扩充Eyring模型与逆幂律模型,扩充Eyring模型由Eyring等人于1941年提出,解决了不同应力共同加速作用的问题,其失效时间如式(9)所示[13]:

(9)

式中:A为产品相关的特征系数;B为测试方法相关的特征系数;V为器件所加阻断电压;C为电压加速因子;D为电压与温度间的耦合系数(反映HTRB下阻断漏电流带来的温升效应、温度升高对器件漏电流增大的作用等),相应加速因子如式(10)所示:

(10)

Deepak Veereddy等人于2017年进行了氮化镓器件的加速老化测试,在此基础上对比了扩充Eyring模型及逆幂律模型对寿命估计的差异性[18,19],逆幂律模型如式(11)所示:

(11)

(12)

式中:B0为材料相关的比例系数;n为大于0的电场加速因子;Ea为活化能;k为玻尔兹曼常数;T为开尔文单位下的热力学温度。

1.3 温湿度、电场耦合加速老化模型

1.3.1 H3TRB加速老化模型

根据JESD22-A101 D及JEP122等JEDEC标准,传统H3TRB测试考核温湿度引起的腐蚀,施加最大值80 V的偏压以促进水解作用,同时限制漏电流引起的温升不超过2 ℃[7,9],湿度相关的4个失效模型于1972—1986间提出,如式(13)~(16)所示[20]。1986年,Peck对已公开发表的所有加速老化模型及实验数据与新提出的模型在30%~100%RH,85~140 ℃测试条件下,按照器件测试寿命与计算寿命的拟合度进行了对比,发现不管高于85 ℃/85%RH还是低于85 ℃/85%RH,于1986年提出的Peck模型都有更好的拟合度[20]。因此,湿度可靠性相关寿命研究,目前最广泛受到应用的是式(14)中的Peck模型。

(1)倒数模型

(13)

(2)幂律模型(Peck模型)

(14)

(3)指数模型

(15)

(4)平方模型(Lawson模型)

(16)

上述4类模型中,A0、B0、C0、D0均为材料相关的比例系数;f(V)为电压相关的函数,通常取1/V。

1.3.2 HV-H3TRB加速老化模型

随着器件耐压等级的增加,尤其是高压大功率器件的应用需求越来越多以及器件封装、钝化层、终端(Junction Termination, JT)等工艺的不断优化,80 V耐压己经不能真实反映器件在高湿度环境的工作状态,如海上风电用器件;此外,由于器件耐压的优良性能,即使高压偏置下,漏电流引起的温升也可以被限制在2 ℃以内。2014年Zorn等人对高压大功率器件IGBT进行了高电压下(65%Vmax、90%Vmax)的高温高湿反偏[21]测试并对传统Peck模型中的电压加速因子进行改进[22-24],总结出考虑高电压作用的IGBT器件加速老化模型如下:

(17)

1.4 小结

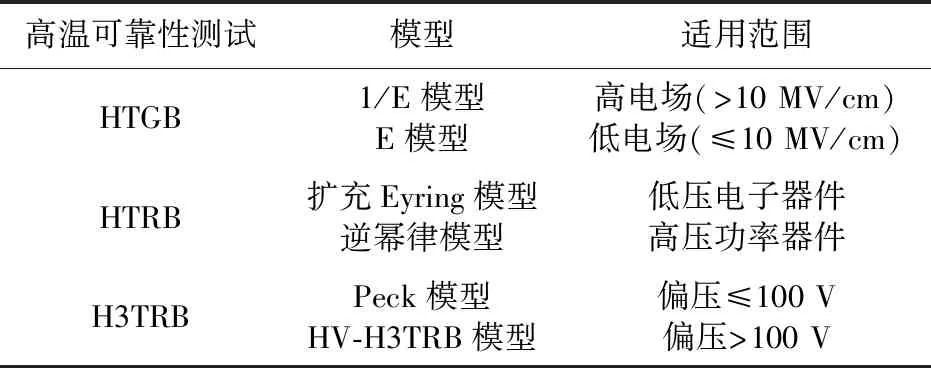

表1对上述HTGB,HTRB,H3TRB测试所用模型及其适用范围进行了总结,列写如下所示。

表1 标准定义的高温可靠性测试模型

2 测试条件确定原则

由前述公式可知,加速老化测试的温度越高越好、栅极偏压或承受阻断电压越大越好,使得老化测试时间得以缩短,从而降低研发成本和缩短研发周期。但不能超过器件允许运行的最高结温、最大栅压和阻断电压,否则可能会产生实际工况下不存在的老化机理,失去了加速老化测试的意义。样本量与加速老化因子、测试时间相关,因此需在时间成本、经济成本之间做折衷的选择。在保证加速老化测试反映实际工况的前提下,均衡考虑测试时间成本、经济成本是高温可靠性测试条件选取最基本的原则。

此外,值得注意的是:开始加速老化测试时,应先施加电场、再施加温度场,结束加速老化测试时,应先撤温度场、再撤电场[25],并于老化期间及老化结束后96 h内测量相关参数。这样做是因为温度的作用在于暴露可动离子、电场的作用在于束缚可动离子,整个测试过程中需保证可动离子受电场束缚不会逃逸,才能有效地反映器件的老化。

2.1 HTGB测试

2.1.1 标准定义的测试条件

表2对HTGB相关标准[3-5,10,25-29]以MOSFET或IGBT为测试对象进行了整理与总结,结论如下:HTGB测试温度优选最大结温100%Tjmax,偏置电压优选100%VGS(E)max,测试时间1 000 h,测量参数包括:栅极漏电流IGSS(GES)、阈值电压VTH。IGSS(GES)需连续监测,VTH在老化前后测量进行对比。IGSS(GES)超过器件Datasheet或初始值5倍(含室温下)或VTH超过上下限值即认为失效[10]。

如引言所述,HTGB相关测试标准随着测试手段的不断完善而增多。但繁多的标准并没有指出具体的老化机理及不同工况对应的测试条件,比如:电动汽车工况和换流阀工况,同样要求30年运行寿命,加速老化测试时间不同,因为加速因子不同。因此建立加速老化模型,为提供测试时间、测试样本的选取依据是十分重要的。

2.1.2 算例分析

在JEP122标准[9]提供模型系数的基础上,进行算例分析有助于合理选取相应测试条件。对于式(6)、式(8),器件栅氧化层电场Eox的数值难以得到,需将其转化成常用的参数如VGS(GE),再进行相应公式计算。

器件栅氧化层电场Eox可由式(18)计算得到[30]:

(18)

式中:VGS(GE)为栅源极或栅射极电压(MOSFET及IGBT器件);Vfb为平带电压;tox为栅氧化层厚度。

HTGB测试中器件所施加栅压为20 V,是器件平带电压的十余倍,为简化计算可忽略平带电压。器件老化过程中栅氧化层厚度是不变的,则由式(18)可得加速老化与正常工况下栅氧化层电场之比:

(19)

假定1 200 V SiC MOSFET器件在正常运行工况如电动汽车工况下,器件的结温为TjU=100 ℃[31],栅极电压VGE=15 V,tox=50 nm,EoxU=3 MV/cm;加速老化测试下,器件结温选取TjA=125 ℃,栅极电压VGE=20 V,EoxA=4 MV/cm;γ=3,Ea=0.75 eV,k=8.62×10-5eV/K,由于电场较低(<10 MV/cm),选用E模型[9],计算得加速老化因子等于87,正常工况下的寿命为30年对应加速老化3 020 h。在保证老化机理及正常工况下寿命不变的前提下,可提高加速老化温度至150 ℃,计算得加速老化因子等于316,对应老化测试时间可缩短为832 h。

进一步地,根据老化测试时间、加速老化因子等可计算测试的样本量。样本量的选取方法有二:一是为测试所有器件的共同特性(如分析失效机理等),则选取的样本量无需很大;二是测试器件中的小部分缺陷产品(如筛选器件等),则以一定小比例从大量器件中选择的样品量仍然较大。第二类测试样本量的计算方法如下式所示[27]。

(20)

式中:Chi2(B,c)为以B为置信度,以c为失效器件数的卡方分布;FITs为每109个器件小时的失效数量;A是加速老化因子;t为加速老化测试时间。以B=60%、c=0(Chi2(60%,0)=1.83),FITs=50为例,计算器件稳定运行30年对应加速老化因子为87与316时所需样本量都为SS=70,老化时间、置信因子及FITs不变的前提下,加速因子越大,测试样本数越小。AEC-Q101及IEC标准按照批允许不良率(Lot Tolerance Percent Defective, LTPD)进行设置,LTPD对应置信度90%,取LTPD=3、合格判定数n=0时对应的样本数SS=76。类似地,AQG-324标准规定的样本量同样可通过式(20)计算得到。

2.2 HTRB测试

2.2.1 标准定义的测试条件

表3对HTRB相关标准[3-5,10,18,25-29,32]以MOSFET或IGBT为测试对象进行了整理与总结,结论如下:HTRB测试温度优选最大结温100%Tjmax,偏置电压优选100%VDS(CE)max,测试时间1000 h,测量参数包括:栅极漏电流IDSS(CES)、击穿电压VBRDSS(BRCES)、阈值电压VTH,IDSS(CES)需连续监测,VBRDSS(BRCES)、VTH在老化前后测量进行对比。IDSS(CES)超过限值或初始值5倍(含室温下)或VBRDSS(BRCES)超过限值或VTH超过上下限值即认为失效[10,11]。

表3 不同标准下HTRB测试条件

HTRB相关测试标准繁多,但并没有指出具体的老化机理及不同工况对应测试条件的选取方法,因此建立加速老化模型对掌握其测试条件选择原则十分重要,如前2.1.1及2.1.2节所述,此处不再赘述。

2.2.2 算例分析

基于标准JESD74A[33]及JEP148[34]所给的含电压加速因子的扩充Eyring模型。在相关标准提供模型参数的基础上,进行一个简单的算例分析有助于合理选取相应测试条件。

由JESD74A及JEP148所给参数:式(10)中B=0.65eV[33]或0.7eV[34],C=5.5[33]或1[34]。正常运行工况下,器件结温TjU=50 ℃,承受阻断电压VDS(CE)max[9];加速老化测试下,器件结温TjU=125 ℃,承受阻断电压VDS(CE)max,计算JESD74A、JEP148参数下的加速老化因子分别等于81.4、114,器件正常运行工况30年对应的加速老化测试时间分别为3 228 h、2 305 h。

考虑到标准提出至今已有十余年,器件的设计、封装等得到了飞速的发展,前述模型参数对于目前器件已不适用,选用逆幂律模型,根据近年的器件及运行工况进行算例分析。假定器件结温TjU=100 ℃[31],承受阻断电压90%VCEmax;加速老化测试下,器件结温TjA=125 ℃,承受阻断电压100%VCEmax,式(12)中系数n=22.84,Ea=0.9eV[19]。计算得加速老化因子等于64.4,器件正常运行工况30年对应的加速老化测试时间为4 080 h。

在保证老化机理及正常工况下寿命不变的前提下,提高加速老化温度至150 ℃,计算得已有模型的加速老化因子等于303.4,对应老化测试时间可缩短为866 h。进一步地,根据式(19)统计器件失效数FITs调整老化测试的样本量,以B=60%,c=0(Chi2(60%,0)=1.83),FITs=50为例,按式(19)计算器件正常工况运行30年,加速老化因子为478对应的测试样本量N=70。

2.3 H3TRB老化测试条件

2.3.1 标准定义的测试条件

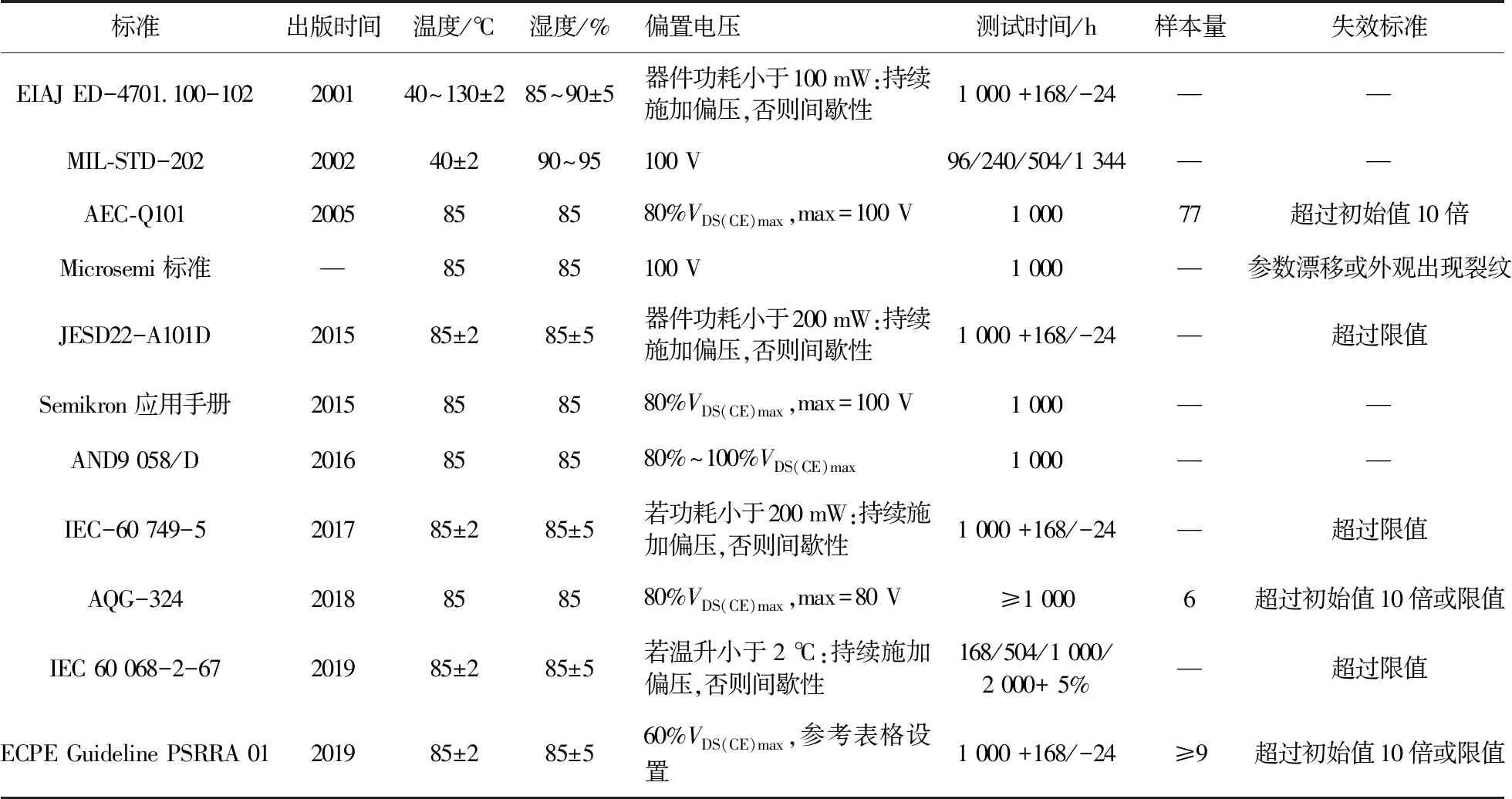

表4对H3TRB相关标准[7,24,26,35-41]以MOSFET或IGBT为测试对象进行了整理与总结,结论如下:H3TRB测试温度优选85 ℃,湿度优选85%RH,偏置电压优选100V或60%~80%VDS(CE)max(针对HV-H3TRB测试),测试时间1 000 h,测量参数包括:栅极漏电流IDSS(CES)、导通电阻RDS(CE)on、栅极漏电流IGS(E)S、阈值电压VTH。IDSS(CES)需连续监测,此外,IDSS(CES)、IGS(E)S、RDS(CE)on、VTH在老化前后室温下测量进行对比。IDSS(CES)超过限值或初始值10倍(含室温下)或IGS(E)S超过老化前10倍或限值或RDS(CE)on及VTH漂移超过老化前10%即认为失效[41]。值得一提的是,表3中ECPE Guideline PSRRA 01标准适用于近年来提出的HV-H3TRB加速老化测试。

表4 不同标准下H3TRB测试条件

2.3.2 算例分析

在相关标准提供模型参数的基础上,进行一个简单的算例分析有助于合理选取相应测试条件。

如2.1.3所述,假设器件结温TjU=100 ℃、相对湿度10%,承受阻断电压90%VDS(CE)max;加速老化测试下,环境温度85 ℃、相对湿度85%RH、承受阻断电压VDS(CE)max。假设式(16)中系数Ea=0.79 eV,x为3,y=1.37[42]。计算得加速老化因子等于253,器件正常工况运行30年对应的加速老化测试时间为1 038 h。进一步地,根据式(19)统计器件失效数FITs调整老化测试的样本量,以B=60%,c=0(Chi2(60%,0)=1.83),FITs=50为例,按式(21)计算可得器件正常工况运行30年下253的加速老化因子对应的测试样本量N=70。

3 未来发展趋势

如前文所述,本文旨在以加速老化机理为基础,从根本上解决测试标准繁多、测试条件确定原则及选取不明的问题,进而为实际高温可靠性测试提供理论依据和参考。

未来高温可靠性测试的发展趋势是:根据器件相应的运行工况确定其工作温度TU、工作湿度RHU、工作电压VU等,结合加速老化测试工况TA、RHA、VA、加速老化模型及其系数计算出加速老化因子,在不改变失效机理且满足预期寿命相等的前提下,通过改变测试条件如温度、湿度、偏置电压等,进而对测试时间以及测试的样本量进行调整,使得测试脱离于某一具体标准,变得更加灵活可调,同时针对不同运行工况、器件特性对测试条件进行调整,增加可靠性测试的精准性、高效性、合理性。

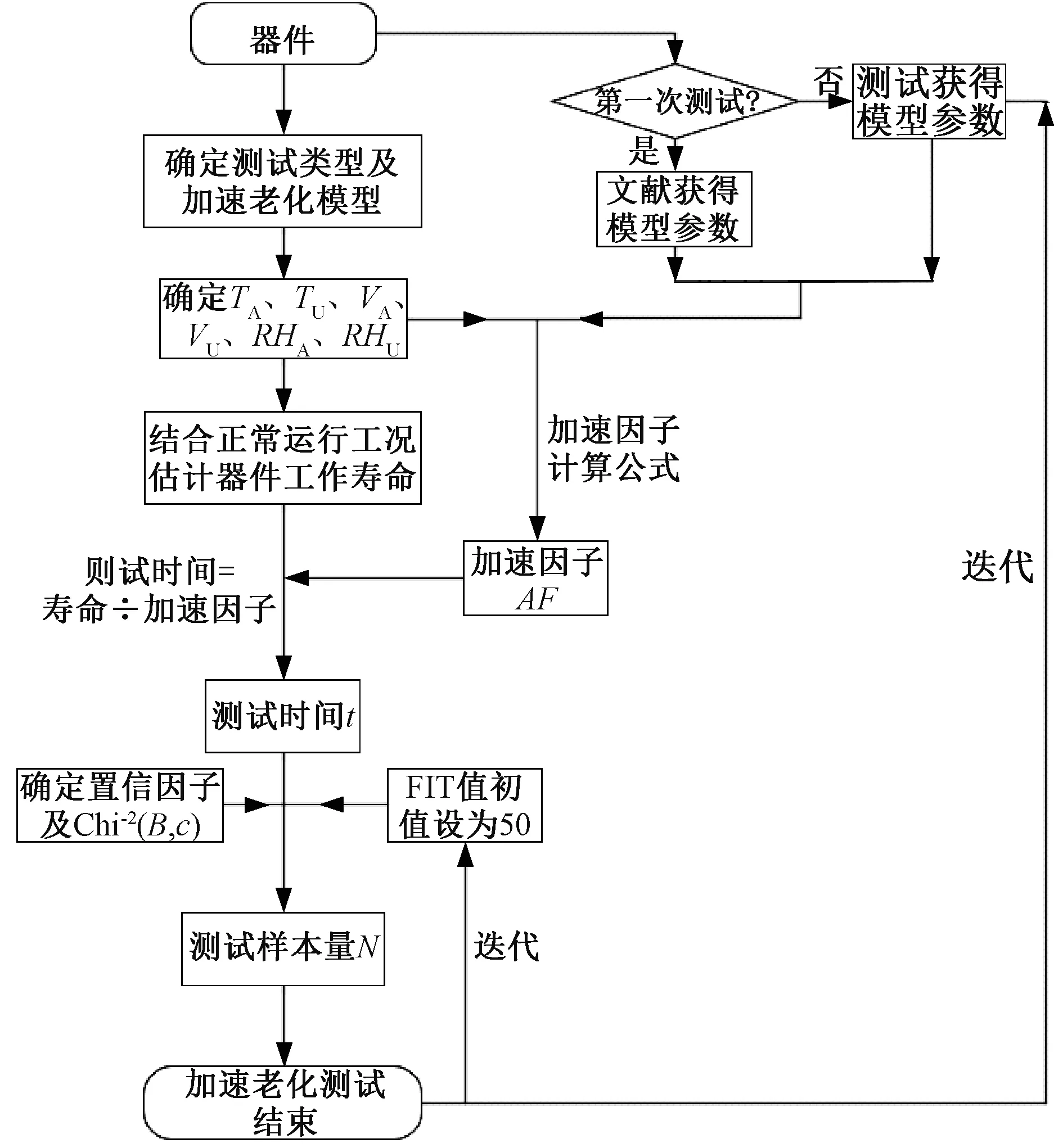

图3所示为器件一次高温可靠性测试的流程图,经过一次测试后,该器件在该工况下的加速老化模型及其参数得以确定,通过不断迭代对模型进行修正并为后续测试时间t、测试样本量N的选取提供依据。进一步地,通过已有模型及参数,在相同老化机理及预期寿命下,增大测试条件TA、RHA、VA的数值,以减少测试时间t、测试样本量N。

图3 测试样本量、时间可调的高温可靠性测试流程图

图3中,需首先确定测试类型及相应老化模型,此后根据器件相应运行工况确定TU、RHU、VU、TA、RHA、VA等参数。进一步地结合模型参数,对于新器件,该参数可参考前述2.1.2、2.2.2、2.3.2节进行合理选取并由此计算加速老化因子AF,估计正常工况下工作寿命并除以AF得到器件加速测试时间t,进而结合置信度(通常选取60%[25]、90%[3])、FITs(若无测试数据,初值设为50[25]),根据式(20)计算得到测试样本量N进行一次加速老化测试。测试结束后,统计器件失效信息,更新FITs并拟合模型参数,对原有参数进行更新迭代,基于此重新计算测试老化时间t及测试样本量N。此外,在相同老化机理及预期寿命下,增大测试条件TA、RHA、VA的数值也可对上述两个参数进行改变,实现高温可靠性测试的灵活可调,进而解决了测试条件确定原则及选取不明的问题。

4 结 论

本文从单个或耦合的温度、电场、湿度加速老化模型出发,结合标准或相关文献所给系数,分析了不同模型及系数对器件寿命预测的影响,结合电动汽车工况算例,得到了以下结论:

(1)HTGB加速老化测试以E模型、1/E模型为基础,HTRB加速老化测试以扩充Eyring模型、逆幂律模型为基础,H3TRB加速老化测试以Peck模型、HV-H3TRB模型为基础,不同模型对寿命预测结果影响可至1~2个数量级,系数选取受失效模式、栅极工艺、钝化层及封装材料等影响。高温可靠性测试需按照先加、后撤电场,后加、先撤温度场的次序进行。

(2)针对电动汽车用1 200 V的IGBT模块寿命进行了计算,工况选取:TjU=100 ℃、RHU=10%、VGE=15 V、VCE=90%VCEmax;加速老化测试下:TjA=150 ℃或85 ℃(HV-H3TRB)、RHA=85%、VGE=20V、VCE=100%VCEmax。计算得到器件正常工作寿命30年对应HTGB、HTRB、HV-H3TRB测试需进行832 h、866 h、1 038 h,测试的样本数均为70。

(3)预测未来高温可靠性测试灵活可调的发展方向,即在具体应用工况、具体器件特性下建立相应加速老化模型,统计器件失效信息并对模型参数进行迭代修正,使得测试环境、测试时间及测试样本量都灵活可调,进而解决测试条件确定原则及选取不明的问题。