高速铁路隧道超前支护稳定性试验研究

2023-10-14赵彦君吴红刚王豫晋车志远李慧慧

王 朋 赵彦君 吴红刚 王豫晋 王 江 车志远 李慧慧

(1. 中铁北京工程局集团有限公司,北京 102308; 2. 兰州交通大学土木工程学院,兰州 730070;3. 中铁西北科学研究院有限公司,兰州 730099)

引言

随着我国西部大开发战略的推进,西北地区高速铁路建设越来越多。 高速隧道开挖过程中,超前支护尤为重要,已有学者进行相关研究。 关宝树系统总结隧道开挖后变形的基本对策,提出以“先支、快挖、快封闭”为基本原则进行施工和支护,主要包括小导管支护、管棚支护、锚杆支护、水平旋喷支护等[1-3];PASI TOLP PANEN 等阐述小导管注浆的要求、原料、工具、参数以及对注浆过程和质量的把控要点[4];ZHANG等通过有限差分方法,分析在管棚支护下开挖对围岩的扰动范围[5];孙晓红等通过数值模拟与现场对比分析,研究不同桩间距条件下双水平旋喷桩施工引起的地表隆起计算方法[6];M. KAVVADAS 等通过Abaqus软件对隧道掌子面开挖进行大量的参数化三维数值分析,表明在保证掌子面稳定性方面,采用这种方式效果更好[7]。

20 世纪50 年代,PIETRO LUNARDI 提出岩土变形控制工法,将隧道掌子面挤出变形作为研究重点,此方法也是新意法的别称[8-9]。 之后,国内外研究人员对新意法理论和施工进行广泛的研究[10-12]。 王克忠等以野猪山隧道为依托,通过数值模拟研究新意法和台阶法开挖时掌子面的纵向变形和应力变化规律[13];孙付峰等在施工中采用新意法对富水砂层进行加固,为类似地质条件下的隧道建设提供一种可行的施工方法[14-15]。

针对锚杆支护,国内外也有许多学者进行理论和试验研究,DIAS 通过分析锚杆的拉应力、切应力以及弯矩对于掌子面稳定性的影响,来探究锚杆的支护作用机理[16];梁鹏等将岩体破坏接近度指标(FAI)引入隧道支护设计,明确了围岩临界支护时机判别准则,基于有限差分数值计算程序,合理考虑岩体峰后应变软化特性,建立一种隧道最优支护时机确定方法[17];KYOUNGWON 等研究掌子面锚杆的安装角度[18];洪开荣等通过数值模拟软件对锚杆支护效果进行研究,结果表明锚杆对掌子面的挤出变形的控制作用明显,可以较好地抑制超前核心土变形[19];李斌通过FLAC3D 软件对隧道进行动力响应分析,认为锚杆加固可以显著提高掌子面的抗震性能[20]。

综上所述,以往研究对于新意法理论和施工以及有关锚杆支护试验均有涉及,但关于隧道锚杆支护后的稳定性与优化效果的研究尚不完善。 因此,依托银兰高铁香山隧道项目工程,开展室内对比试验,探究锚杆支护后对于掌子面和围岩各个位置的稳定性优化情况。

1 工程地质概况

银川至兰州高速铁路香山隧道位于宁夏回族自治区中卫市(见图1),起讫里程为DK39+990 ~DK57+753.3,总长17.763 km,被誉为“国内在建第四,西北第一”的特长双线铁路隧道,是国家“八纵八横”高速铁路网重要的组成部分。 隧道在建设中穿越软岩变形、富水地区、瓦斯地段、高地应力等诸多不良地质,属全线“高风险、重难点”工程。

图1 银兰高铁香山隧道

香山隧道宁夏段DK43+925 ~DK44+000 段为Ⅳ级围岩段,该段地层主要由上第三系中新统甘肃群红柳沟组砂岩组成,平均埋深100 m,属于深埋隧道。 隧道工程地质断面见图2。

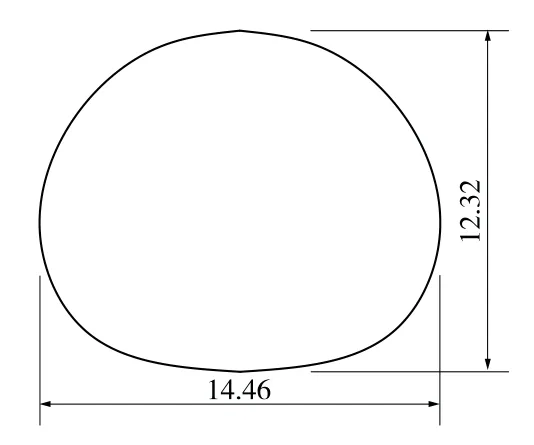

银兰高铁香山隧道宽14.46 m,高12.32 m,隧道断面见图3。 施工中采用三台阶法开挖,台阶预留长度为3~5 m,上台阶开挖4.5 m,中台阶开挖2.7 m,下台阶开挖3.0 m,仰拱开挖2.12 m。 选取该段为试验段进行超前支护优化效果试验研究。

图3 银兰高铁隧道横断面(单位:m)

2 模型试验设计

为探究锚杆支护对于掌子面变形及围岩稳定性的影响,选取2 组开挖试验进行对比,其中1 组试验未施作超前支护,另一组试验施作锚杆支护,其余条件均相同。

2.1 相似比确定及试验材料选择

相似材料的选择对于试验的成功至关重要,为满足试验目的,主要考虑相似材料的几何相似参数、内摩擦角、黏聚力、密度和重度,结合模型箱尺寸,确定本次试验几何相似比CL=50,依据相似理论和既有研究成果[21],模型材料重度Cγ和密度Cρ的相似比均为1。基于量纲分析方法,确定模型材料内摩擦角和黏聚力相似参数(分别为Cφ=1、Cc=50)。

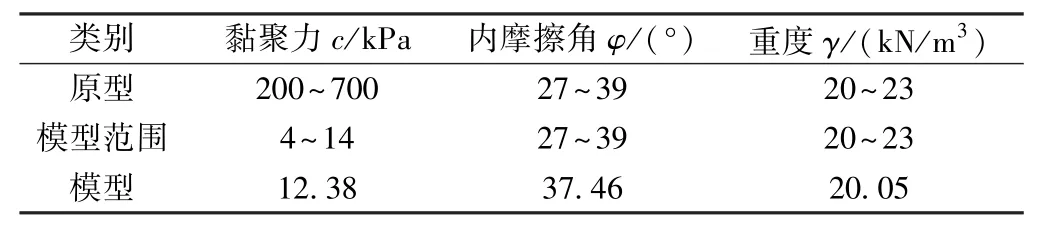

采用红黏土、砂、重晶石粉和石膏4 种材料模拟砂岩,采用正交配比的相似试验方案之后进行室内直剪试验,最终所得砂岩相似材料配比为:土砂比(红黏土与砂的重量比值)1 ∶2,重晶石粉占比(重晶石粉质量与土和沙子总质量的比值)40%,石膏占比(石膏质量与土和沙子总质量的比值)7%,含水量(水与所有固体组分质量的比值)10%。 土体配比相似参数见表1。

表1 正交试验原型材料及相似材料参数

2.2 模型箱尺寸

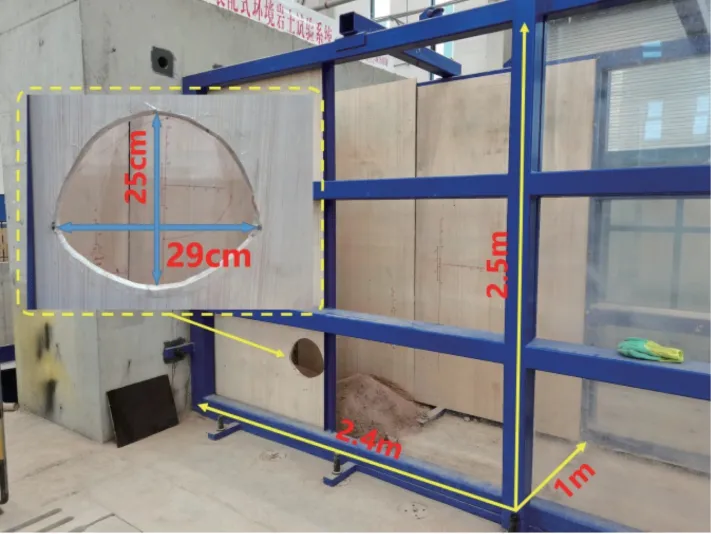

依据工程地质概况,通过相似比换算得出隧道埋深为2 m,隧道开挖断面宽度为28.92 cm,高度为24.64 cm,为方便隧道洞口的制作,将隧道宽度设定为29 cm,高度设定为25 cm,为满足以上条件,并避免应力集中问题,最终选取模型箱长2.4 m,宽1 m,高2.5 m。 模型箱示意见图4。

图4 香山隧道模拟模型箱示意

2.3 隧道开挖设计

为探究掌子面超前支护优化效果,平行设置2 组试验进行对比,在进行隧道开挖时,2 组试验开挖设计和方式均相同。

依据现场施工进行三台阶法模拟开挖,由于所选试验段已处于施工状态,所以分为两大部分进行开挖(预开挖部分和正式开挖部分)。 其中,预开挖部分是将隧道模拟开挖至三台阶样式,以满足施工时的状态,并在开挖结束后通过石膏和铁丝网相结合的方式施作衬砌;正式开挖部分为三台阶法开挖,以探究掌子面锚杆支护效果。

基于模型箱尺寸限制,本次试验开挖550 mm,同时设定该断面为目标监测面,剩余450 mm 为预留段。通过相似比换算得知,每次开挖台阶长度为100 mm,为方便试验操作,仰拱部位和下台阶同时进行开挖,上台阶高度为90 mm,中台阶高度为60 mm,下台阶高度为100 mm。 另外由于开挖的台阶数量较多,需对于每个台阶进行编号处理,按照编号从小到大依次开挖,本次共开挖9 个台阶,编号1~9。 具体开挖示意见图5。

图5 隧道开挖示意(单位:mm)

2.4 锚杆与测试仪器布设

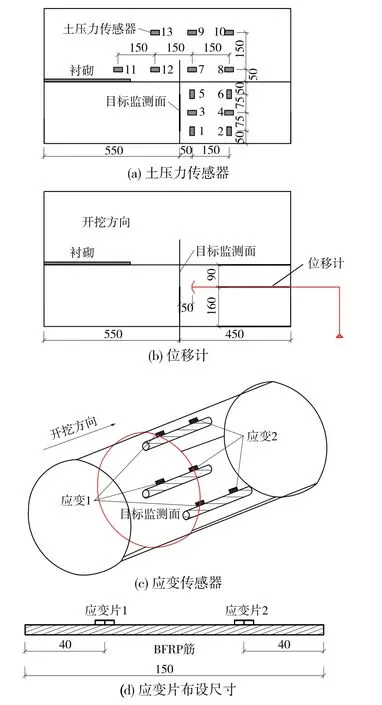

采用BFRP(玄武岩纤维增强聚合物)锚杆施作超前支护,共布设31 根。 试验中锚杆长150 mm,ϕ2 mm,采用预埋方式进行布设,锚杆埋设前外部涂抹环氧树脂并裹上细砂,增加锚杆与土体的作用能力[22]。 另外,分别在3 根锚杆上布设应变传感器,锚杆布置位置见图6。

为研究锚杆支护及优化情况,监测掌子面前方土压力、掌子面挤出位移以及锚杆自身参数尤为重要。试验中采用1 个自制位移计、13 个土压力传感器,6 个应变传感器,各类传感器及锚杆布设见图7。

图7 测试仪器布设(单位:mm)

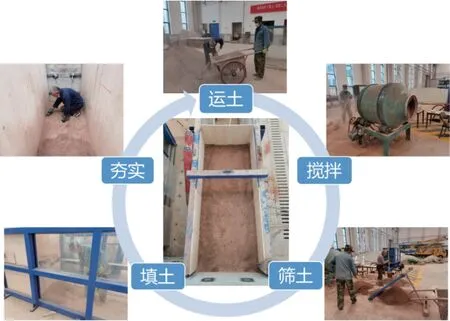

2.5 模型填筑

依据正交配比试验所得出的结果进行土体配比,首先按比例称取各部分配比所需材料,倒入搅拌机加水搅拌,由于搅拌后土体大小不均匀,再次进行人工筛土,过滤大颗粒土,保证试验土体均匀。 填土前先用木板将模型箱上隧道洞口封口固定,防止土体露出,之后开始采用分层夯实的方法进行填土,填土过程中每隔20 cm 夯实1 次,确保每层土体的密实度相同。 另外,为避免填土出现的分层现象,填土前应进行刮毛处理,并在填土过程中注意各类传感器的埋设,填筑高度达到传感器埋设位置时进行传感器埋设,埋设结束后梳理线路,依此类推直至填满整个模型。 模型填筑流程见图8。

图8 模型填筑流程

3 试验结果分析

3.1 土压力响应分析

为研究掌子面附近各个测点土压力变化情况,选取掌子面前方、掌子面前方上部围岩以及掌子面后方上部围岩3 处进行分析,隧道开挖至目标监测面时,在自重应力状态下各个测点土压力变化见图9。 由于试验操作问题,测点2 土压力传感器和采集箱连接失效,故未分析该位置处应力变化情况。

由图9 可知,锚杆支护后,各位置土压力变化量相较于未支护时均发生了不同程度的减小,其中,测点4 位置土压力变化量的差值最大,达到1.64 kPa,测点3 位置差值最小,只有0.01 kPa,而剩余3 个位置处差值相近,均在0.3~0.4 kPa 之间。 测点3 和测点4 所处位置的埋深相同,两者与掌子面的水平距离不同,锚杆支护后,距离掌子面较远的位置处,掌子面前方竖直方向土压力时会由锚杆承担大部分,试验中测点4 位置土压力变化量减少了72%,保证了前方土体的稳定性;而没有支护时,土压力变化量很大,土体稳定较差。另外测试了测点1、5、6 处锚杆对于水平方向土压力的限制效果,平均土压力变化量减少约25%,效果较为明显。

同样,在掌子面上部围岩位置,只有测点9 土压力变化量差值相近,变化量差值为0.18 kPa,其余位置的测点在经过锚杆支护后,土压力变化量均减小50%以上,其中测点10 土压力变化量减小幅度最大,达到72%。 土压力变化量的大小代表土体的稳定性,变化量越大说明土体越容易产生变形,相反土体则越稳定。 对比锚杆支护和未支护时测点10 和测点4 土压力变化量,经过锚杆支护后,掌子面前方土体稳定性得到提升,从而上方土体产生变形的区间范围减小,从侧面提高了土体的稳定性,锚杆支护对于上方土体产生了有利影响。 此外,在掌子面上方和测点4 位置测试的均为竖直方向的土压力,这也说明了相较于水平方向,掌子面锚杆对于竖直方向的土压力具有更好的承压效果。

在掌子面前方及上部围岩中,2 种情况下测点4 和测点10 位置处土压力变化量减小幅度最大,经过支护后稳定性有明显提升,为进一步分析土压力响应情况,选取测点4 和测点10 位置土压力随各台阶开挖时的变形曲线进行对比分析(见图10、图11)。

对比图10、图11 可知,隧道在未支护和锚杆支护2 种条件下,测点所受到的土压力均为正值,并且呈上升趋势,表明这2 个位置由于土体挤压产生了变形。不同的是,未支护时土压力增长趋势颇为陡峭,而在经过锚杆支护后,随着隧道逐渐开挖,土压力仍呈上升的趋势,但趋势增长缓慢,最后趋于稳定。 另外,测点4 相较于测点10 埋深更大,经过锚杆支护后,测点4 土压力开始时为0.60 kPa,结束时为1.24 kPa,而测点10 土压力开始时为0.92 kPa,结束时为1.43 kPa,测点4 位置每一步开挖承受的土压力均小于测点10,这也表明锚杆支护对于掌子面前方土体的稳定性有较大提升作用。

3.2 掌子面挤出变形分析

不同开挖条件下,隧道目标监测面挤出位移情况可以直观地反映锚杆支护对于掌子面稳定性的优化效果,各阶段位移变形曲线见图12。

由图12 可知,经过锚杆支护后掌子面在第4 步开挖时掌子面位移出现变化,第9 步时最终变形量为0.82 mm,而未施作支护时掌子面在第3 步开始出现挤出变形,最终变形达到1.74 mm。 通过对比可以看出,施作锚杆支护后,掌子面发生变形的时间较晚,开挖对掌子面变形的影响范围同样减小,并且最终发生变形的位移量也大幅减小,2 种情况下最终位移变形量减少0.92 mm。 另外从2 次开挖时掌子面发生位移的步数开始统计,掌子面位移减少量在42%~53%之间,平均每步减少量达到48.67%,挤出位移减少50%左右。 从上述分析可以看出,锚杆支护对于掌子面挤出变形的限制作用很大。

3.3 锚杆微应变峰值分析

由锚杆支护后土压力响应变化和掌子面挤出情况可知,锚杆本身参数特征对于锚杆支护效果至关重要,可通过分析锚杆本身微应变变化来反映锚杆支护效果。 不同位置锚杆的微应变峰值曲线见图13。

由图13 可知,不同位置处锚杆微应变峰值变化不同。 首先位于中部锚杆的微应变峰值变化最小,为9.09 με,而上部锚杆的微应变变化最大,为272.70 με,位于右侧锚杆自身微应变峰值变化居中,为48.48 με。 各个锚杆微应变1 位置与微应变2 位置纵向埋深相同,距离掌子面距离不同,分析2 条曲线,中部锚杆的这2 个位置的微应变峰值均为最小,而距离掌子面较近时,上部锚杆微应变峰值最大,距离掌子面较远时,则侧部锚杆微应变峰值最大。

通过分析可以推测出造成上述情况的原因,距离掌子面较近时,由于前方土体的开挖,土体变形逐渐增大,锚杆对于掌子面进行支护,在掌子面最上部的锚杆,由于上方没有限制土体变形的支护措施。 当距离掌子面较近时,上部锚杆的微应变最大,这也再次说明了掌子面中上部容易发生变形。 反观位于中部的锚杆,竖直方向上有其余锚杆一同支护,限制了土体变形,所以不论距离掌子面远近与否,微应变的峰值均较小。 距离掌子面较远时,中部和上部锚杆的微应变变化都比较小,说明锚杆支护对于掌子面前方较远位置的土体也达到了稳定的效果。 而侧部微应变较大,推测为填筑模型时土体未压实,试验过程中土体应力增大所导致。

距离掌子面较近时,整体支护情况只有上部锚杆微应变较大,而小导管以及管棚支护对于上部围岩均有良好的加固效果。 因此,在围岩稳定性较差的情况下,可以配合加设超前锚杆施工,确保工作安全。

4 结论

为探究锚杆支护对于掌子面前方土体以及掌子面变形的优化效果,以银兰高铁香山隧道为依托进行模型对比试验,通过三台阶法开挖,测试得到各个位置土压力响应特征、掌子面挤出位移数据以及锚杆自身微应变,分析不同位置土压力变化情况、掌子面变形情况和锚杆微应变峰值变化结论如下。

(1)通过分析掌子面前方土体土压力变化情况,推测得出锚杆支护对于土体变形有较好的限制效果,并且对于竖直方向土体的限制要优于水平方向。

(2)在掌子面上方位置处,由于锚杆支护对于前方土体的加固,限制上方围岩的变形范围,间接提高了围岩稳定性。

(3)对比分析掌子面挤出位移,经过锚杆支护后,掌子面最终变形量减少0.92 mm,在均发生位移变化的开挖中,减小50%的位移量。

(4)通过分析锚杆本身微应变峰值,得知锚杆支护后位于掌子面中部位置的支护效果最优,而上部锚杆变形较大,可采用小导管和管棚加强支护。