MJS 工法在城市轨道交通车站施工中的应用

2023-10-14陈树杰易路行

陈树杰 易路行

(佛山市地铁建设有限公司,广东佛山 528000)

引言

近年来,随着轨道交通建设规模加大,各地交通线网越来越密集,新旧线路的换乘通道施工越来越普遍。如何确保作业面地层稳定性,减小对地层及既有轨道交通结构的影响,确保结构自身及运营地铁的安全,是地铁车站换乘通道施工面临的普遍难题。

MJS 工法(Metro Jet System)最初在日本使用,适合垂直、倾斜、水平等多角度施工,MJS 工法因其独特的多角度技术施工优势,又称为全方位施工法[1-2]。我国在21 世纪初引进MJS 工法,之后逐渐得到推广,大量的实验和模拟证明了MJS 工法对环境影响小,加固效果好的特点[3-4]。 近年来,在各地轨道交通工程建设中,MJS 工法成功解决了各类对既有建(构)筑物的保护问题,很好地保护了既有建(构)筑物安全和周边环境的稳定[5-6]。 翟志国等在京沈高铁盾构联络通道富水黏土、粉质黏土条件下,采用MJS 工法取得了良好的成桩和止水效果,提高了土体自稳能力、隔断承压水,减少联络通道地层加固和开挖施工对地面房屋的影响[7];韩华轩等利用MJS 桩倾斜隔离,满足了保护特殊环境的要求[8]。 在城市轨道交通方面,彭宇一等在无锡、长沙等邻近既有线施工中,证明MJS 工法对提高土体的承载力起到积极作用[9-11];徐宝康等以基坑工程为背景,证明MJS 工法对周边环境扰动小,加固质量可靠,对地铁区间隧道的影响较小,且可保证新老地墙处的止水质量[12-14];胡晓虎等通过有限元数值模拟和现场试验证明,MJS 工法施工通过合理地控制压力设定和净注入量,能够减少对周围土体的扰动[15];余立新以某深基坑支护工程为背景,论证了该工法具有工艺简单、造价低、桩型应用面宽、加固地基后沉降量小等特点[16];牛自强以徐州新城区彭祖大道上跨既有运营地铁2 号线为例,证明MJS 工法和管幕法的综合应用对降低施工扰动影响起到了良好的控制作用[17];熊仲明等以某地铁区间在富水砂层地区盾构始发为例,采用适用的地内应力系数与水泥掺量比例,在深富水厚砂砾层情况下,MJS 工法桩成桩质量好、压力可稳定控制、对土体扰动小[18];毛祖夏等通过现场MJS 工法和高压旋喷桩试桩试验证明,相较于高压旋喷工法,MJS 工法挤土效应小,土压力控制效果好,土体水平位移小[19]。 以上研究表明,MJS 工法因其在特定条件下对环境影响小,加固效果好等特点,在工程界已得到广泛应用,由于富水砂层的特殊性,该工法的运用并不多见。 以下基于实际案例,以期证明MJS 工法在富水砂层地质条件下的合理运用,可以达到较好的地层加固效果。

1 工程概况

1.1 车站概况

佛山市轨道交通3 号线桂城站与既有运营广佛线桂城站为T 形换乘车站(地下三层岛式车站),全长211.4 m,标准段宽20.9 m,车站基坑开挖深24.22 ~26.72 m。 车站标准段采用明挖法施工,与广佛线换乘处采用暗挖法施工,铺盖系统处采用盖挖法施工,围护结构为地下连续墙,车站平面布置见图1。

图1 桂城站平面位置示意

1.2 地质条件

车站区域内土层从上至下分别为:素填土1.88 m、粉砂3.04 m、淤泥3.27 m、粉细砂3.79 m、中粗砂2.76 m、粉质黏土4.10 m、全风化岩10.77 m、强风化岩4.23 m、中风化岩4.21 m。 基底主要位于粉质黏土层、强风化层。 车站地质纵剖面见图2。

图2 桂城站地质纵剖面

换乘节点的主要地质环境为中粗砂和粉质黏土层,其物理力学参数见表1。

表1 换乘节点位置主要地层的物理力学参数

该车站地层的地下水水位埋藏变化较小,主要为第四系松散孔隙水,地下水位普遍较浅,实测砂层静止水位埋深为1.50 ~4.30 m,基岩静止水位埋深为2.10~3.00 m。 整个场地砂层在场地中普遍分布较为均匀,颗粒组成均匀,属中等-强透水层。

1.3 周边环境

佛山市轨道交通3 号线桂城站位置处于两条主干道交叉口,交通量大,车站东北侧为南海区电信局,西北侧为沃尔玛超市,西南侧和西北侧均为越秀地产高层建筑,南侧为越秀地下商业通道。 另外,车站施工范围内埋有供水管、雨水管、电力管、通信管、燃气管。 施工影响范围内既有建(构)筑物、管线众多,环境复杂,施工场地用地紧张。

1.4 工程难点

佛山市轨道交通3 号线桂城站位置处于交通繁忙地段,周边环境复杂,且在进行广佛线车站施工时,预留的换乘节点结构有缺陷。 该工程基坑在既有运营线两侧开挖,必须要确保既有运营车站及区间结构不受影响,同时不能对周边道路及建筑造成影响,主要施工难点如下。

(1)广佛线施工该车站地连墙存在鼓包,原地连墙未预留工字钢等接口,故需要施工的地连墙无法与原广佛线地连墙无法完全贴合,导致基坑在新旧地连墙交接处存在涌水、涌沙风险,其平面位置示意见图3。

图3 既有广佛线施工该车站地连墙鼓包位置示意

(2)广佛线车站设计方案预留了换乘节点结构,但在当时施工换乘节点主体结构时,南北两侧连续墙突发涌水、涌沙事故,导致施工单位无法继续施工结构。 为控制工程风险,换乘节点主体结构中南北侧墙未施工,且部分东西侧墙及南北侧墙靠西侧的4 根壁柱也未施做。 故需要在既有运营线两侧基坑开挖后,对换乘节点结构进行重新施工,安全风险极大。

(3)从地质条件来看,本项目所处环境含水率高、孔隙比大、压缩性高,容易引发基坑失稳。 根据抽水试验结果, 测得基坑范围的涌水量为1 290.31 ~2 032.68 m3/d,涌水量大,且周边环境复杂,深基坑开挖存在较大风险。

(4)既有运营地铁车站及区间的变形控制要求高,在施工过程中需要保证邻近的隧道结构水平位移小于5 mm,隧道结构竖向位移小于10 mm。

相较于钻孔注浆、双管旋喷桩施工方案,MJS 工法具有深度大,桩径大,对周围环境影响小的特点,施工工期相对较短,能够有效解决本工程难点问题。

2 施工方案比选

为保证该工程能够安全实施,解决新旧地连墙交接处无法贴合等问题,结合周边环境及地质条件风险,对钻孔注浆施工、双管旋喷桩施工、MJS 工法施工3 种方案进行比选。

2.1 钻孔注浆施工方案

在新旧地连墙交接处以及换乘节点南北两侧,采用袖阀管注浆工艺进行地基加固。 在新施工换乘站砼结构与原桂城站“十”字交连处,每个“十”字交连夹角布孔8 个,共布3 排,布孔示意见图4。

图4 钻孔注浆分孔平面示意(单位:mm)

钻孔注浆施工工艺流程:施工准备→钻机就位→钻机成孔→浆液搅拌→压力注浆→注浆封孔→钻机移位。

该方案共需48 个钻孔,施工工期相对较长,对地层可以起到一定的改良作用,但是由于地层主要为富水砂层,注浆范围和效果难以保证。

2.2 双管旋喷桩施工方案

在新旧地连墙交接处,采用4 根双管旋喷桩进行止水,旋喷桩与地连墙咬合200 mm。

双管旋喷桩施工工艺流程:施工准备→钻机就位→钻机成孔→插管试喷→喷射注浆→冲洗注浆管→钻机移位。

该方案共需20 根旋喷桩,单根桩径较小,施工工期相对较长,且该方案在基坑深度较小时能够保证较好的止水效果,但在深度较深处较难保证成桩质量和止水效果。

2.3 MJS 工法施工方案

基坑开挖前,在新旧地连墙交接处的4 个角部三角形区域采用MJS 高压旋喷桩施工进行止水。 MJS 旋喷桩位置分布见图5。

MJS 工法施工工艺流程:施工准备→引孔钻机就位→引孔钻进→引孔垂直度控制→MJS 喷射钻机下方钻杆→MJS 喷射→旋喷提升→钻机移位。

该方案共需12 根MJS 工法桩,桩径2 m,工期相对较短,且在深度较深处仍具有较好的成桩效果。

2.4 小结

根据以上3 种方案对比,MJS 工法施工方案具有良好的施工性能,且对周围环境影响小,施工工期相对较短,适用于本工程。

3 施工技术重难点及应对措施

由于施工场地紧邻既有运营广佛线,对隧道变形及管线沉降控制要求高,MJS 工法桩施工过程中必须严格控制压力,并在施工前对既有地铁隧道布置自动化监测。 若数据超过报警值,现场立即加密监测且停止施工,组织专家研判风险,根据专家意见调整施工参数。 另外,MJS 工法旋喷桩施工排泥量大,1 台设备排浆量约10 m3/h(厚浆),现场需配备相应的泥浆处理设备和预留充足容量的泥浆池。

为保证富水砂层条件下MJS 工法桩止水效果,在每处新旧地连墙交接处施工3 根MJS 桩,桩径2 m,桩长27.02 m,桩间咬合0.7 m,施工主要技术参数见表2。

表2 MJS 高压旋喷桩技术参数

由表2 可知,单桩引孔需16 h,喷浆需22 h。 根据取芯效果及现场实样,各个标高层段水泥含量充分且较均匀;同时,随土质的变化,在渗透性较好的土层中,早期固结效果明显。

在现场通过控制注浆压力、注水压力、空气压力、倒吸水压力、空气压力、浆液比重、步距等数据,试桩效果得到了预想效果,与地连墙咬合满足桩间咬合尺寸,固结效果明显。

对成桩质量进行抽检,检测桩号、桩位均由现场监理确定,桩芯试验检测结果如下。

(1)MJS-1 号MJS 高压旋喷桩

①深度0.00 ~27.20 m 为桩身水泥土结石,芯样灰色,呈短柱状,局部块状,水泥搅拌较好,胶结较好,固结程度较好,呈坚硬状。

②在深度4.80 ~5.10 m、11.40 ~11.70 m 和25.50~25.80 m 各取代表性水泥土芯样,测得试件无侧限抗压强度平均值分别为2.3,3.0,2.8 MPa。

(2)MJS-4 号MJS 高压旋喷桩

①深度0.00 ~27.20 m 为桩身水泥土结石,芯样灰色,呈短柱状,局部块状,水泥搅拌较好,胶结较好,固结程度较好,呈坚硬状。

②在深度5.10 ~5.40 m、16.00 ~16.30 m 和26.70~27.00 m 各取代表性水泥土芯样,测得试件无侧限抗压强度平均值分别为2.1,1.8,2.4 MPa。

(3)MJS-9 号MJS 高压旋喷桩

①深度0.00 ~27.20 m 为桩身水泥土结石,芯样灰色,呈短柱状,局部块状,水泥搅拌较好,胶结较好,固结程度较好,呈坚硬状。

②在深度2.70 ~3.00 m、12.60 ~12.90 m 和25.20~25.50 m 各取代表性水泥土芯样,测得试件无侧限抗压强度平均值分别为2.5,2.0,2.1 MPa。

(4)MJS-12 号MJS 高压旋喷桩

①深度0.00 ~27.20 m 为桩身水泥土结石,芯样灰色,呈短柱状,局部块状,水泥搅拌较好,胶结较好,固结程度较好,呈坚硬状。

②在深度2.40 ~2.70 m、14.20 ~14.50 m 和26.40~26.70 m 各取代表性水泥土芯样,测得试件无侧限抗压强度平均值分别为1.4,1.9,1.5 MPa。

综上,4 根MJS 高压旋喷桩检测桩长与施工记录桩长相符。 桩身连续,水泥搅拌较好,胶结较好,芯样连续,完整性较好,呈短柱状,局部块状,芯样12 ~26 d龄期抗压强度均满足设计强度要求。

4 既有线地铁结构变形控制情况

佛山市轨道交通3 号线桂城站下穿既有广佛线,施工过程中将会对既有广佛线隧道结构、轨道、桂城车站主体结构及附属结构造成一定的影响。 根据GB55018—2021《工程测量通用规范》及其他相关规范要求[20],结合现场实际情况,采用自动化监测系统对既有广佛线受施工影响的地铁隧道结构进行监测,共各设置17 个监测断面,施工影响区域全覆盖。 依据佛山市城市轨道交通3 基坑施工阶段调整监测频率,制定预警处置流程。

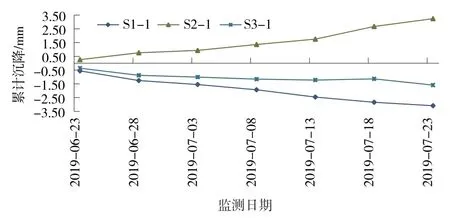

施工期间,隧道结构水平位移累计值介于-1.79 ~+1.79 mm 之间;隧道结构沉降累计值介于-3.09 ~+3.24 mm 之间;隧道结构收敛累计值介于-1.96 ~+1.85 mm 之间,各典型监测点累计变形情况见图7~图8。 由图6~图8 可知,施工期间各项监测数据累计变化量均未超出设计报警值,控制效果达到设计预期。

图6 隧道结构水平位移累计值统计

图7 隧道结构沉降累计值统计

图8 隧道结构收敛累计值统计

5 结论

(1)根据佛山市轨道交通3 号线桂城站换乘节点的施工经验,建议在类似地层可参照以下主要施工参数进行控制:桩径可选择2 m,水灰比为1 ∶1,水泥浆压力为40 MPa,成桩误差≤1/100,浆液流量为90 L/min,提升速度为25 mm/1min,转速为3 ~4 rpm,水泥掺量为40%。

(2)根据现场取芯结果,MJS 工法桩各个标高层段水泥含量充分且较均匀,在渗透性较好的土层中,早期固结效果明显,MJS 高压旋喷桩芯样强度代表值均大于1.4 MPa。

(3)新旧地连墙交接处使用MJS 工法桩进行止水加固,截止施工完成,既有地铁隧道自动化监测结果显示,累计沉降值最大为3.24 mm,累计水平位移最大值为1.79 mm,均小于变形控制值,结构变形控制效果良好。