风电机组主轴翻转设备研究及应用

2023-10-14杨兆忠

杨兆忠

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

随着国家2030年碳达峰和2060年碳中和目标的确定,作为清洁能源主力军的风力发电迎来了新的发展机遇。随着风力发电整体技术的进步和评价上网的需求,风力发电机组[1]向着功率等级越来越大的方向发展。大功率风电机组内的主轴总成体积、质量也越来越大,装配难度越来越高。目前风电机组的主轴总成装配行业内有水平装配和垂直装配两种方式,为提升装配效率并减少生产设备投入,绝大多数风电整机生产采用垂直装配。由于风电机组主轴装配完成后需要与齿轮箱水平对接,所以需要将主轴由垂直状态翻转调整至水平状态。

目前行业内风电机组主轴[1-2]翻转以起重机主副钩协同作业翻转为主,天车主副钩通过吊具与主轴的两端连接(如图1),先使用一个吊钩将主轴吊起,再使用另外一个吊钩拉主轴的另一端将其调整到水平状态。该方式对起重机的吨位和厂房的承载有较高要求,为降低该工序对起重机承载能力的依赖,降低天车投入和厂房建设成本,本文设计开发了主轴翻转设备。设备只需借用起重机的较小拉力即可实现风电机组主轴翻转作业,实现主轴竖直与水平方向的位姿变换。设备的开发有效解决了主轴翻转对起重设备吨位的依赖,解决了生产瓶颈问题。

图1 使用起重机主副钩对主轴翻转

随着风电机组功率等级不断增加,风电机组部件的质量也在不断增大。为确保风机生产组装过程中的安全性,需对装配过程中使用的承载设备强度进行分析校核[3],确保满足标准要求。根据作业过程出现的极限工况对风电机组主轴翻转设备本体和焊缝的强度进行校核计算[3-7],确保设备的强度和寿命满足使用要求。

1 风电机组主轴翻转设备开发

风电机组主轴翻转设备结构如图2所示。该设备主要由翻转盘、锁紧销、转轴、底座和后支架等零部件组成。转轴位置采用深沟球轴承进行旋转支撑。后支架可根据主轴的长度来调整位置,以适应不同型号风电机组主轴的需求。

图2 主轴翻转设备结构

主轴翻转设备用于辅助主轴翻转的操作。图3为主轴垂直放置状态示意图,在该状态下,使用翻转盘上的止口定位,并用螺栓对主轴法兰和翻转盘进行紧固。设备与主轴连接所用的螺栓型号与产品上该位置使用的接口一致,以减少对产品的接口加工要求。为方便翻转,主轴总成在放置到翻转盘时,其重心位于转轴轴线略偏后支架一侧。此时翻转设备上的两个锁紧销处于插入状态,避免主轴向后支架方向旋转,产生安全隐患。

图3 主轴垂直放置状态

当主轴需要进行翻转操作时,拔出锁紧销,起重机通过吊具与主轴顶部连接,借助于起重机外力,斜拉主轴的顶部,缓慢转动主轴及翻转盘,直至将主轴总成翻转至水平状态,最终将主轴落至后支架上(如图4),从而完成主轴的翻转动作。然后拆卸主轴总成与设备的连接螺栓,使用天车将主轴总成转至下工序与齿轮箱装配。翻转设备需借助起重机外力调整至图2的状态,插入锁紧销,以便下次使用。

图4 主轴水平放置状态

2 主轴翻转过程极限工况分析

为了保证有限元分析的精确性,在边界条件设置[8]前需对可能出现的各种极限载荷工况进行分析。对本文研究的风电机组主轴翻转设备,需考虑主轴垂直和水平两种状态下的极限工况。结合设备后续需要翻转的风电机组主轴型号对应的产品质量,取最重的主轴总成进行分析,此次设计时考虑主轴总成质量为50 t。主轴总成垂直放置在翻转设备上时(如图3),其重力均匀分布在翻转盘4个接触面,然后被传递至两个转轴及锁紧销上。主轴总成水平放置在翻转设备上时(如图4),重力由翻转盘和后支架共同承担。

3 主轴翻转设备分析计算

3.1 静强度分析

结合设备的材料属性、零部件之间的接触关系,建立有限元计算模型。结合设备在各极限工况的承载情况及承载位置,设置计算边界条件。设置竖直状态与水平状态下,主轴总成翻转设备有限元分析模型如图5、图6所示。在主轴总成处于垂直状态工况时,对工装的底面进行全约束,主轴总成的重力均匀施加在翻转盘与主轴的4个接触面上。在主轴总成处于水平状态工况时,对工装的底面进行全约束,结合主轴总成重心位置,将载荷施加在翻转盘和尾部支架上。

图5 竖直状态下有限元模型

图6 水平状态下有限元模型

计算两种极限工况下设备的强度和刚度,结合主轴的质量和吊装时冲击载荷系数,在主轴与工装接触的位置施加外部载荷。由于设备中使用了多种材料,在查看有限元分析计算结果时,需结合每个部件的材料属性进行分析强度判断。

图7为主轴总成垂直工况下翻转设备整体结构应力云图,最大应力为235 MPa,位置在转轴支撑座处,该位置使用的材料为Q345B,屈服极限为315 MPa。图8为主轴总成水平工况下翻转设备整体结构应力云图,最大应力为288 MPa,位置在转轴处,该位置使用的材料为42CrMo,屈服极限为410 MPa。主轴垂直和水平工况设备最大变形量分别为2.6 mm和2.3 mm,整体刚度较好。部件结构安全裕度的定义为:Msult=[σ]/σm-1。其中:[σ]为设备选用材料的许用应力值;σm为有限元分析计算得到的结构最大应力值。[σ]=σs/n,其中:σs为材料的屈服极限值,其大小跟设计选择材料的厚度相关;n为安全系数,通常取1.1。当安全裕度大于0时,则设备强度满足设计要求。通过对主轴垂直状态下翻转设备各处应力分析,所设计的翻转设备在垂直和水平两个极限工况下的安全裕度均大于0,满足强度要求。

图7 主轴垂直状态设备应力云图

图8 主轴水平状态设备应力云图

图10 焊缝疲劳外推应力分量

通过查看各部件应力云图发现,该设备存在一定的优化空间,可适当加强转轴支撑座腹板的厚度,对腹板边缘采用圆滑过渡以减小应力集中。对转轴轴肩,可适当增大该处尺寸,增加圆角半径,以降低应力集中带来的影响。在屈服极限应力范围内,可适当减小翻转盘和底座部分钢板的厚度,以减轻设备整体质量。

3.2 设备的疲劳寿命分析

风电机组主轴翻转设备疲劳寿命分析与极限强度分析的有限元模型基本相同,该设备主体为焊接结构,焊接件的疲劳损伤失效通常发生在焊缝的热影响区。所以在有限元建模计算时需要对焊缝位置进行特殊网格划分处理,根据焊接处两板中较薄的板厚尺寸,在焊缝处建立0.4倍和1倍焊接板厚两层有限元网格单元。根据国际焊接协会的规定及Eurocode3 1-9[9]中的要求,有限元模型上最终焊址处的应力值通过差值外推计算得到。本文采用国际焊接协会的应力外推方法[10],即在距离焊趾0.4倍壁厚位置和1.0倍壁厚位置提取有限元计算结果应力值,再进行线性差值外推计算出焊趾位置的应力值。如果直接使用有限元模型上焊趾位置的应力值,会存在应力集中导致计算结果不准确。对焊缝条数多且不规则的焊接件,可根据在模型上施加的极限载荷和各单位载荷时焊接件主体上的应力分布,选择应力值大的位置作为热点位置进行重点分析,从而减少分析计算量。

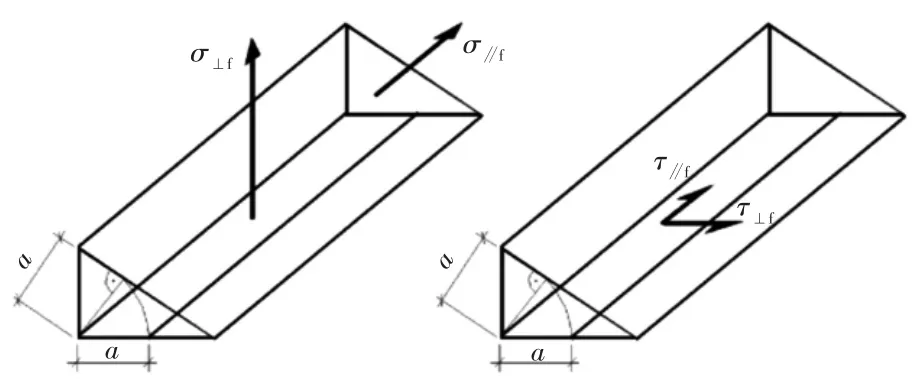

通过有限元软件的后处理模块提取各个热点在0.4倍壁厚位置和1.0倍壁厚位置的有限元模型节点上的正应力及切应力,再利用线性插值得到位于焊缝热点处的应力值。最终获得各个热点的应力值[σ⊥f,τ⊥f,τ//f]与所施加单位载荷间的关系矩阵,并应用雨流计数法获得焊址处等效疲劳正应力和等效疲劳切应力。Eurocode3 1-9中焊缝的等效正应力和切应力计算公式为:

式中:σwf为焊缝的等效正应力;τwf为焊缝的等效切应力;σ⊥f为垂直于焊缝的正应力;τ⊥f为垂直于焊缝的切应力;τ//f为平行于焊缝的切应力。

考虑疲劳安全系数,焊缝疲劳损伤判据为

式中:γM为焊缝的安全系数,取1.1;ΔσxS,d为焊缝的许用疲劳正应力,由焊缝的疲劳等级确定;ΔτxyS,d为焊缝的许用疲劳切应力,由焊缝的疲劳等级确定。

焊缝的许用疲劳正应力和切应力的数值可参考风电行业GL规范中提供的焊接件SN曲线结合疲劳寿命循环次数推导得到。通过分析该设备的焊缝疲劳寿命也满足设计要求。

4 结语

本文结合风电机组实际生产装配需要,设计了一种用于大功率风电机组主轴翻转的设备。该设备可以借助较小的起重机外力,轻松完成大功率风电机组主轴总成竖直到水平方向的位姿变换。通过对设备的强度和刚度计算及关键位置的焊缝疲劳寿命分析,确保满足设计需求。设备的开发应用有效解决了主轴翻转对起重机承载能力的依赖,解决了风电机组生产瓶颈问题。设备的开发和分析计算过程为其它机械设备的设计开发提供指导。对设计的设备进行了现场使用验证(如图11),达到预期目标,目前该设备已用于风电机组的批量生产中。

图11 设备现场使用验证