基于落震试验台体的前轮转弯试验系统设计与试验验证

2023-10-14党井卫胡立龙王小锋

党井卫,胡立龙,王小锋

(中航飞机起落架有限责任公司,长沙 410200)

0 引言

某型飞机起落架需进行前轮转弯耐久性试验,以考核转弯机构的耐久性能,同时考核密封装置的周向运动的密封性能[1],但任务需求中明确要求需真实模拟飞机受载状态,不允许以传统设计固定压缩量工装的方式进行试验考核,对转弯试验系统提出了更高的要求。针对该问题,通过翻阅资料,研究了不同起落架产品的转弯加载特点,目前大多型号基本都是通过传统转弯试验形式实现加载,尚未有类似需求提出,也没有更好的解决途径。通过对其产品结构、受载状态、转矩施加及接口尺寸等进行分析、讨论,基于落震试验台的设计思路,设计了一套新型前轮转弯系统,包含四立柱导轨、移动吊篮、过渡板、提升装置、配重加载等模块,加以传统负载加载装置等设计,实现通过配重加载的方式模拟飞机机身自重,且吊篮结构通过四立柱导轨可实现竖直方向的移动,实现前起支柱的动态变化,更加贴近真实性,满足设计需求,具有较高的通用性、真实性。通过试验验证,试验数据良好,并可在其它类似起落架转弯试验中推广应用。

1 技术分析

1.1 结构

某型飞机前起落架结构如图1所示,起落架主回转轴1及起落架撑杆2与起落架外筒3连成一体,转动机构4一端与起落架外筒3固连,另一端通过齿轮与防扭臂5连接,防扭臂5与机轮轮轴6相连。起落架在进行转弯试验时,通过起落架主回转轴1及起落架撑杆2与试验型架通过支座及销轴固连,转动机构4在供给液压时,通过其机构中的齿轮带动防扭臂5及机轮轮轴6转动,实现转弯。

图1 起落架结构示意

1.2 需求

起落架结构示意如图1所示,需设计起落架主回转轴支撑座及撑杆轴支撑座固定起落架并使其缓冲支柱轴线始终与水平面垂直,需释放竖直方向的自由度进行上下移动,且需模拟机身载荷(32 000±1000)N,另外需要满足以下需求:1)缓冲支柱气压正常充填;2)能对轮轴加载转矩,转矩大小为0~1800 N·m;3)前轮操纵角度为±65°;4)前轮转弯速为20(°)/s。

1.3 传统转弯试验分析

通常转弯试验模拟飞机机身载荷的方法是根据机身质量及起落架本身的充填参数进行计算得知其压缩量,通过设计可实现其压缩量的工装,约束其自由度进行试验[2],以图2所示的传统转弯试验做进一步说明:主回转轴支座2及撑杆支座4用于固定试验件3,转弯型架1用于固定主回转轴支座2及撑杆支座4,转弯卡座5用于固定轮轴及调整由于使用载荷产生的不同压缩量,负载加载装置6用于建立负载及驱动转弯。该转弯试验方法可满足转弯操纵角度、速度及转矩等要求,但弊端是需要通过转弯卡座6来设计工装补偿压缩量,无法满足起落架缓冲支柱气压正常充填要求,且其在上下方向的自由度被约束,不能模拟真实飞机使用状态,无法满足新的设计需求。

图2 传统转弯试验示意1.转弯型架2.主回转轴支座3.试验件4.撑杆支座5.转弯卡座6.负载加载装置

1.4 方案确定

通过以上技术分析,确定新的任务需求与传统设计需求的矛盾点在于如何真实模拟飞机使用状态,保证缓冲支柱正常充填下,模拟机身传递的载荷值。基于此,需设计一套新的前轮转弯试验系统,对转弯型架进行重新评估,保证机身载荷正向传递,通过与传统负载加载装置进行协调配合,满足新的任务需求。

2 转弯试验系统设计

2.1 机械部分设计

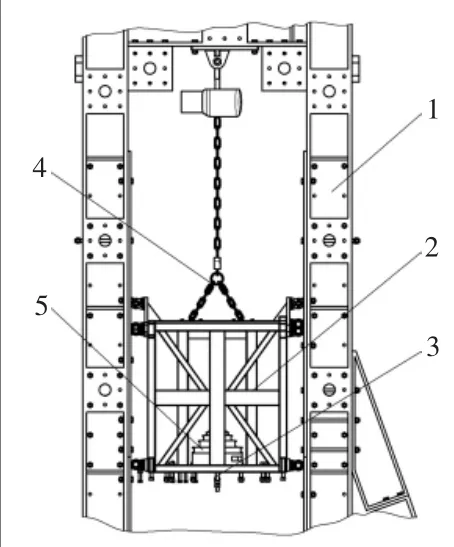

通过分析调研,认为需要该系统方便施加配重块以调节载荷,可承载及抗转矩,且能上下一个方向移动,其原理与落震试验台极为相似[3],可参考落震试验台体进行转弯试验系统的设计,落震试验台体结构如图3所示,包含四立柱导轨、移动吊篮、过渡板、提升装置、配重加载等模块[4]。

图3 落震试验台体示意

通过分析落震试验台体的设计思想,可依据起落架空间及配合尺寸、施加载荷大小等需求,设计一套基于落震试验台体的前轮转弯试验系统:1)根据起落架配合尺寸设计主回转轴支座及撑杆轴支座,使起落架缓冲支柱轴线始终与水平面垂直;2)根据起落架空间尺寸设计提升吊篮框架,用于起落架支柱轴线方向的自由度释放,且满足配重块的增减支撑;3)设计过渡板以实现各安装支座与吊篮的连接;4)设计不同厚度的配重块,通过累加实现(32 000±1000)N的载荷需求,且与吊篮接口匹配;5)根据起落架空间及吊篮空间设计四立柱导轨用于提升吊篮的上下移动,释放自由度;6)轮轴加载转矩、转弯角度以及速度等要求通过负载加载装置实现。

最终方案结构如图4所示,滚轮5固定于提升吊篮3上,滑轨4固定于转弯型架1处用于导向,转弯型架1用于提升吊篮3与滚轮5组成的整体上下移动,主回转轴支座6及撑杆支座7用于固定试验件8,提升吊篮3用于固定主回转轴支座6及撑杆支座7,配重2放置于提升吊篮3上,为模块化结构,用于模拟飞机不同载荷,转弯卡座9用于固定机轮轮轴,负载加载装置10用于建立负载及驱动转弯。

为便于理解,给出吊篮及配重示意图做出进一步解释,如图5 所示,滚轮4通过螺栓安装在吊篮主体3及滚轮支臂2上,主回转轴支座5及撑杆支座6通过螺栓安装于过渡板支架7上,然后过渡板支架7通过螺栓与吊篮主体3进行连接,配重块1通过螺栓置于吊篮主体3上方。

图5 吊篮及配重示意

2.2 负载加载装置设计

负载加载装置示意如图6所示,用于满足对轮轴施加加载转矩、控制转弯角度及转弯速度的要求,轮轴卡座1与滚动导轨滑座2固连置于旋转盘3,旋转盘3置于座体4,通过转盘轴承相连,摆动缸5通过键槽配合带动轮轴卡座1转动,静态转矩传感器(未示出)置于内部用于监测转矩值。

图6 负载加载装置示意

以摆动缸5为研究对象,流量计算公式为

弧度转化为角速度计算公式[5]为

式中:Q为所需工作流量,L/min;ν为摆动缸加载线速度,ν=θ/t,(°)/s;A为摆动缸内腔横截面积,mm2;ω为摆动缸旋转角速度,rad/s;d齿为摆动缸齿轮直径,mm;d缸为摆动缸内腔直径,mm。

其中,v=20(°)/s,根据摆动缸选型,d齿=152 mm,d缸=80 mm,若满足以上需求所需液压系统工作流量为8 L/min。

将模型导入到ANSYS Workbench 中进行静态结构分析,设置材料为结构钢,弹性模量为200 GPa,泊松比为0.3,密度为7850 kg/m3[6]。对底端安装面进行固定约束,根据受力分析,对轮轴支撑结构进行极限工况(满载)下的有限元仿真:对轮轴卡座安装面施加向下载荷320 kN,主动转矩为2000 N·m,仿真结果如图7所示,可知最大变形出现在轮轴固定端,最大变形量为0.06 mm;最大应力位于两个构件接触边上,最大应力为22 MPa,满足要求。

图7 仿真结果

3 试验验证

试验现场安装实物图如图8所示,配重块与吊篮之间通过螺栓固定连接,吊篮与过渡板通过螺栓连接成整体,整体称重满足载荷要求,其整体沿四立柱导轨可释放上下方向的自由度,可达到模拟飞机真实受载的目的。

图8 现场实物图

设置转矩值、压差值及转弯速度等参数,通过实际转弯试验进行验证,其曲线图如图9所示,将数据与理论计算进行对比,数据值拟合较好,曲线抖动较小,真实模拟了试验工况,且数据更加真实。

图9 实际曲线

4 结论

1)通过新的任务需求设计出一套前轮转弯系统,该系统可更加真实地满足设计需求;2)针对该转弯试验创新性的基于落震试验台体进行设计,模块化程度较高,可重复用于落震试验或转弯试验;3)从试验数据中分析判断,该方法可行,可在此类似产品或者类似需求中应用推广。