无人机结构孔系装配技术研究

2023-10-14汤朝旺付超丁峰郭宏伟

汤朝旺,付超,丁峰,郭宏伟

(中航成飞民用飞机有限责任公司,成都 610092)

0 引言

无人机具有成本低、损耗低、无伤亡、能重复使用等优点。在军事方面可用于监视、侦查、诱导、早期预警等;在民用方面可用于大地测量、城市环境检测、森林防火、人工降雨等[1]。无人机操作简单,任务、用途广泛,成本低,正在被越来越多的行业所关注。无人机的基本机构相似,制造原理相同。无人机装配是根据无人机设计要求将无人机零件、组件、部件进行定位、连接并形成高层次装配体或整机的复杂过程[2]。装配环节所用的时间在无人机制造过程中占比最大,无人机装配中用到的零件数量众多,内部结构与外形异常复杂,装配时的劳动量占整个无人机制造劳动量的50%以上[3]。本文从装配角度出发,结合企业现有制造能力,利用孔系实现无人机装配效率的提升。

无人机结构的装配孔系主要分为3类,分别为工艺定位孔(即零件在工装上的定位孔)、装配定位孔(即在连接件安装位置制出的用于零件与零件之间、零件与组件之间、组件与组件之间协调定位的孔)、导孔(即在零件制造过程中在连接件孔位制出的初孔)。本文基于无人机结构装配孔系进一步提出优化方案,以提升装配效率和产品质量,降低装配劳动量。

1 无人机结构装配的孔系

传统无人机结构装配主要是依托于工装进行装配,以骨架或蒙皮外形为定位基准进行装配,在组部件形成足够的刚度、强度后,转移至工装外进行补铆。传统的无人机结构装配,对孔系的使用并不灵活,对工装依赖较高,因此会使用大量的工装,提高相应的制造成本,占用相应的摆放场地,而加强对孔系的使用,将一定程度上解决以上问题。根据不同的孔系及其使用场景,现针对传统无人机结构装配与无人机孔系装配进行对比分析。

1.1 工艺定位孔的使用

工艺定位孔是在零件制造阶段,根据设计图样的公差要求完成加工的,主要位于框、蒙皮、梁、接头等,且工艺定位孔的位置不能影响零件自身的可靠性,又因工艺定位孔的定位准确度高,能保证零件、组件之间的协调关系,是无人机装配的重要基准。在前期工艺准备阶段的工装设计过程中,通常根据工艺定位孔的位置来设计工装定位器,以此来保证无人机结构装配的精度和协调要求。传统无人机结构装配与无人机孔系装配对工艺定位孔的使用要求是一致的。

1.2 装配定位孔的使用

装配定位孔实际上使用的是零件、组件的连接件安装孔,利用此种类型的孔来定位十分迅速和方便,无需使用工装或仅需使用简易的辅助工装,且其定位的准确度高于手工划线定位的准确度。在装配定位孔的使用上,传统无人机结构装配往往通过划线或基准件传递的方式,按一定的协调路线,在零件、组件之间分别制出装配定位孔,再以此孔完成相互之间的定位,此方法对于工人的操作技能要求比较高。而无人机孔系装配对装配定位孔的使用将更加广泛,要求更高、更严格,这也给装配工艺流程策划提出了更高的要求。在工艺审查阶段,装配工艺人员需与产品结构设计人员紧密沟通,在保证装配协调关系和容差分配的情况下,提前策划出装配流程,针对不需要使用工装保证精度的定位零件,要求设计人员直接在零件上画出装配定位孔。随着零件制造能力的提升,我国在航空零部件的制造方面已经取得了很大成绩,并逐步开始开拓和占领国际市场,成为航空制造领域的一支重要力量[4]。零件生产车间根据零件设计图样,可生产出带有装配定位孔的零件。装配车间在安装这些零件时,可以实现“积木式”装配,操作人员利用装配定位孔像搭积木一样完成零件的定位工作,极大地减少了操作人员的定位时间,提升了装配效率,同时避免手工划线定位所造成的精度误差,提升了装配质量。

1.3 导孔的使用

导孔是根据装配连接件孔来确定的,因此其可以快速地确定引孔基准。在传统无人机结构装配中,导孔主要用于区分相似件,在相似件的不同位置画出导孔,可以起到很好的防错作用,但受限于研制过程中各项可靠性试验数据并不完善,有可能需要更改结构或连接件的排布,并不会大面积地在零件上画出导孔。在无人机孔系装配中,需要强度设计和结构设计并行开展工作,在满足可靠性要求的同时,结构设计需大面积地在零件上画出导孔。零件车间根据零件设计图样要求生产出这些带有导孔的零件,装配车间在完成零件定位后,可以根据导孔直接制孔,省去了操作工人对连接件孔位的划线时间,该步骤所花费的时间往往在无人机的装配流程中占比最大。同时,导孔的孔位精度远远高于划线精度,不仅提升了装配效率,还提升了装配质量。

2 孔系装配技术的要求

无人机结构的孔系装配主要是在机加件和钣金件上的孔系优化使用,对于复材件、塑料件、橡胶件等,可根据安装情况和零件加工难度按需采用本文技术要点。一般情况下,3类孔系需设置成不同孔径以示区分(如图1):工艺定位孔孔径>装配定位孔孔径>导孔孔径。

2.1 基于MBD的技术应用

无人机结构的孔系装配是基于MBD(Model Based Definitian,基于模型的数字化定义)技术开展的。MBD技术改变了由三维实体数模来描述几何形状信息的传统方法,而采用二维工程图样来定义尺寸、公差和工艺信息的分布产品数字化定义方法[5]。通过MBD技术,结构设计将零件生产和装配生产的各类产品定义都体现在三维数模中,以三维数模作为生产制造的依据。无人机孔系装配需将所有的孔系直接画在三维数模中,不仅可以快速地审查装配之间的协调关系,确定装配工艺流程,也可以审查出不开敞区域连接件的干涉情况,为结构设计优化提供帮助。

2.2 孔系公差分配原则

在无人机孔系装配中,零件上的各类孔系都已实例体现,而传统无人机结构装配中的零件大部分是不带孔系的,在装配过程中可以通过手工划线的形式调整连接件的装配位置,因此孔系装配面对的零件、组件之间的协调关系更加复杂,也对各类孔系提出了更严格的公差要求。装配端在对零件提出交接状态时,应当按以下公差分配原则明确要求,存在部分装配协调关系特别复杂的情况时,可压缩公差区间。

机加类零件的工艺定位孔孔径公差为0~+0.20 mm,位置度公差为±0.10 mm;钣金类零件的工艺定位孔孔径公差为0~+0.20 mm,位置度公差为±0.30 mm。

机加类零件的装配定位孔孔径公差为±0.10 mm,位置度公差为±0.10 mm;钣金类零件的装配定位孔孔径公差为±0.10 mm,位置度公差为±0.30 mm。

机加类零件的导孔孔径公差为±0.20 mm,位置度公差为±0.40 mm;钣金类零件的导孔孔径公差和位置度公差按一般公差执行。

2.3 孔系的孔位布置原则

2.3.1 工艺定位孔的孔位布置原则

1)工艺定位孔的位置不影响零件、组件本身的可靠性。

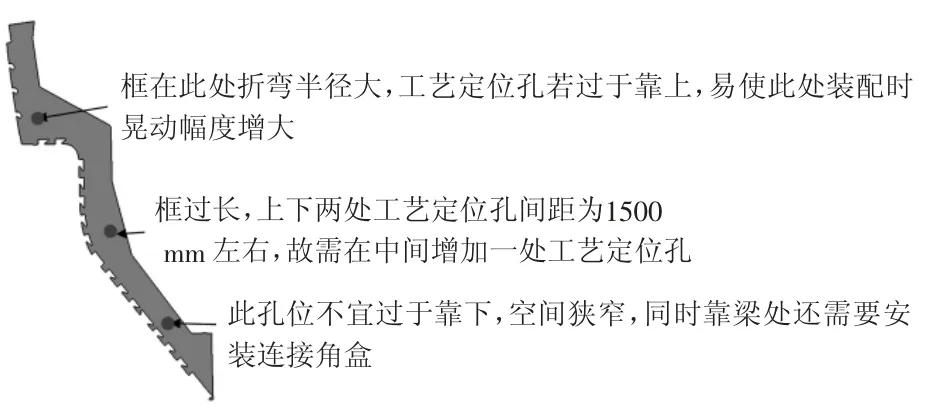

2)1个零件上一般先布置2个工艺定位孔,并应靠近零件的两端,距端头约100 mm,但同时应考虑该零件与所在组件的位置关系,并结合装配工装形式及装配操作空间综合布置孔位。对于尺寸大的零件(如框、肋),工艺定位孔不仅布置在两端头,还需间隔500 mm左右增加工艺定位孔,如图2所示。

图2 工艺定位孔布置示意图

3)零件尺寸不大于1 m时,可仅布置2个工艺定位孔(如图3);零件尺寸大于1 m时,必须布置3个及3个以上工艺定位孔。

图3 工艺定位孔布置示意图

4)在工艺定位孔周围φ50 mm内,不应有筋条、R区、下陷、加强槽等影响工装定位器定位零件的障碍。图4所示的这种布置是不合适的。

图4 不合适的工艺定位孔布置示意图

5)蒙皮类零件是首先在蒙皮侧面增加辅助零件加工的工艺耳片或搬运耳片。较大零件选用2种耳片,较小零件仅选用工艺耳片。工艺定位孔取在工艺耳片或搬运耳片上,需要注意的是,这些耳片上本身有辅助零件加工或搬运的销钉孔,如果这些孔在加工或搬运过程中变形,那么不能直接或通过补加工的形式将这些孔作为装配使用的工艺定位孔,必须在耳片的其他位置重新布置。

2.3.2 装配定位孔的孔位布置原则

1)应结合装配总方案整体考虑装配定位孔位置,采用工装定位和手工定位的零件不能布置装配定位孔;2)装配定位孔分布在互相协调的零件、组件间的共同连接件位置上,2个零件、组件需在同一连接件位开出相同孔径的孔,如图5所示。

图5 装配定位孔布置示图

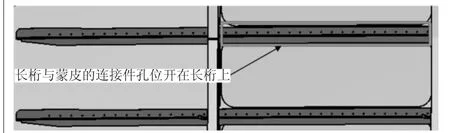

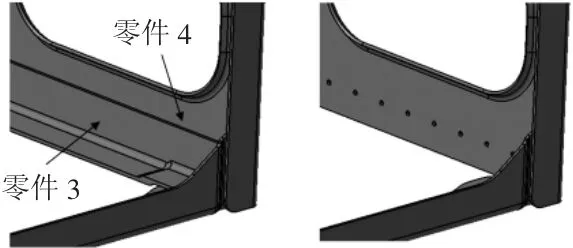

2.3.3 导孔的孔位布置原则

1)导孔应布置在有连接件边距要求的零件上,如蒙皮与长桁连接,导孔应开在长桁上,如图6所示。2)导孔布置在厚度、强度、刚度较大的零件上。3)导孔布置在结构开敞的那一面的零件上。如图7所示,零件3左侧存在其他零件阻挡,零件4右侧无其他零件,空间开敞适合布置导孔。4)多层零件中靠内层的零件不布置导孔。5)作为装配补偿的零件不应布置导孔。6)对于对称零件及其它易混淆零件布置导孔时,注意增加防错措施。7)布置导孔时,注意在起吊接头、支撑或顶起装置处留位,起吊接头、支撑或顶起装置的位置及其涉及的连接件牌号、数量、大小均需整体规划。

图6 蒙皮与长桁导孔布置示图

图7 结构开敞性导孔布置示图

2.4 零件加工原则

2.4.1 机加件制造原则

机加件均需采用数控加工完成,带有理论外形的机加件还应使用数字化测量技术进行测量。机加件的孔系应在数控加工时制出,避免钻孔样板的使用,同时有孔系定位要求的零件,需严格按照装配交接要求控制公差。对于大型机加件和有高精度要求的机加件还应解决和控制制造精度及零件在制造过程中的变形,以保证零件在装配时的使用要求和协调要求。

2.4.2 钣金件制造原则

钣金件制造原则上采用全数字量来传递协调,确保零件的制造精度。大型复杂钣金件的制造、检验及工装设计基准,使用三维产品数模上的零件设计基准。对于简单的钣金件,除利用设计基准以外,也可以根据零件自身结构的特点建立适合零件制造、检验用的基准。为保证装配协调要求,对于钣金件表面有精度要求和装配协调的孔,原则上必须在热处理(即T状态)后使用数控加工或者钻孔工装制出。

2.5 装配关注点

合理利用装配孔系,特别是装配定位孔,以此来优化装配工艺流程,可以缩减工装的数量,节约成本。同时,在设计工装时,应充分利用装配定位孔的功能,减少工装定位器的使用,提升装配空间的开敞度。在提升装配效率方面,装配定位孔可实现零件、组件之间的快速定位,有一定的装配效率提升效果,但是主要还是得益于导孔的使用,可以大大缩减划线所用的时间,对于手工定位的零件,也可以以导孔孔位作为参考基准,缩减定位时间。但拥有装配补偿和预留孔位的零件上是未布置导孔的,操作工人装配时应注意将这些孔位补齐,并在最后完成连接件的安装,避免漏装。

3 发展与展望

在国内无人机的制造中,孔系装配的方法并不普及。无人机结构设计人员对于工艺分离面和装配工艺方法并不熟悉,因此不能大规模地画出孔系。为解决此问题,必须采用结构设计与工艺设计并行的模式,在结构设计阶段,工艺人员需全程参与工艺性审查,与结构设计人员分享装配方案,以项目研制成功为目标,并与结构设计人员充分沟通每个零件上的孔系布置需求。这也对工艺人员的能力提出了较高的要求,注重工艺能力培养是至关重要的。在未来,孔系装配必定会成为无人机结构装配的发展趋势。

4 结语

本文针对无人机结构孔系装配进行了分析,对于无人机结构设计和无人机制造都具有一定指导意义。但3类孔系的运用也需结合无人机结构的形式而定,需要大量的经验积累。