纳米SiO2/VAE胶粉复合改性水泥基材料的力学性能及抗裂性能

2023-10-13王智鑫梅军鹏廖宜顺徐智东何香香李海南牛寅龙

王智鑫,梅军鹏,2,廖宜顺,2,徐智东,何香香,李海南,牛寅龙

(1.武汉科技大学城市建设学院,湖北 武汉,430065; 2.武汉科技大学高性能工程结构研究院,湖北 武汉,430065;3.武汉纺织大学会计学院,湖北 武汉,430200;4.中建三局第一建设工程有限责任公司,湖北 武汉,430040)

随着人们对水泥基材料强度、韧性和耐久性的要求不断提高,具有高强度、高韧性和高耐久性的高性能及超高性能水泥基材料已被广泛应用于工程领域[1]。然而,该类材料水胶比较低,极易开裂。当前,为了防止因开裂而导致的水泥基材料耐久性降低甚至结构失效等问题[2],通常采取添加减缩剂、膨胀剂、矿物掺合料、纤维或掺入聚合物等措施[3-5]来提升水泥基材料的抗裂性能。其中,经聚合物改性的水泥基材料在一定程度上兼具有机和无机材料的优点,成膜收缩率低、抗紫外线性能及透气性好,适用于多种工程环境[6]。但是,经聚合物改性的水泥基材料早期力学性能较差,对施工效率影响较大,这使得聚合物改性的应用受到一定限制[7-8]。

纳米SiO2(简写为NS)是一种具有火山灰活性的纳米材料,易与Ca(OH)2(简写为CH)发生反应生成水化硅酸钙,向水泥基材料中掺入NS可优化材料孔结构,提高其早期强度,增强其耐久性能[9-10]。李刊等[11]的研究发现,掺入NS可明显提高聚合物水泥基复合材料的早期力学性能,改变水化产物数量及微观形貌,减小界面过渡区厚度,优化孔隙结构。王茹等[12]的研究表明,掺入NS可明显加速丁苯聚合物/水泥复合胶凝材料的水化进程,且与CH反应生成大量水化硅酸钙凝胶,缩短了水泥凝结时间,提高了其早期强度。不过,目前针对纳米材料和聚合物胶粉复合改性水泥基材料力学性能及抗裂性能的研究较少,且有研究表明,掺入NS会增加水泥基材料开裂的风险[13]。有鉴于此,本文利用力学性能试验、收缩试验和平板约束试验,并借助X射线衍射仪(XRD)、扫描电镜(SEM)及能谱分析等微观检测手段,研究了单掺醋酸乙烯酯-乙烯(VAE)共聚乳胶粉或复掺VAE胶粉和NS对水泥基材料力学性能及抗裂性能的影响,以期为纳米粒子/聚合物改性在水泥基材料中的应用提供参考。

1 试验

1.1 原材料及配合比

本研究所用水泥为42.5级普通硅酸盐水泥,粉煤灰(FA)为F类Ⅱ级粉煤灰,掺量为胶凝材料质量的20%,水泥与粉煤灰化学组成见表1;细骨料为石英砂,粒径规格介于20~80目;减水剂为聚羧酸高效减水剂(PCE),固含量约50%,掺量为胶凝材料质量的0.5%或2.8%,;亲水气相纳米SiO2为白色无定型絮状结构,有效成分大于99.8%,比表面积为300 m2/g,粒径为7~40 nm,掺量为胶凝材料质量的3%;VAE为可再分散乳胶粉,固含量不低于98%,粒径约150 μm,掺量为胶凝材料质量的3%;改性有机硅消泡剂(AA)为透明液体,有效成分98%,掺量为胶凝材料质量的3%;水胶比为0.25;拌和水包括外加水和减水剂中的水,共计180 g。样品砂浆的配合比如表2所示,其中S0为未掺入NS和VAE的样品,S1为单掺VAE样品,S2为复掺VAE和NS的样品,通过调整PCE掺量将水泥净浆流动度控制在160~200 mm。

表1 水泥和粉煤灰的化学组成(wB/%)

表2 砂浆配合比

1.2 试样的制备及测试方法

按照表2组分分别制备NS、VAE掺入量不同的3组样品用于相关试验及测试。首先,将VAE胶粉投入掺有减水剂的拌和水中,经磁力搅拌2 min后制得VAE分散液;然后,将纳米SiO2投入VAE分散液中,再经磁力搅拌2 min、超声分散15 min后制得VAE/NS分散液;之后,依次将分散液、胶凝材料加入搅拌锅中,慢搅30 s后加入石英砂,继续慢搅30 s后再快搅30 s,静置90 s后再次快搅60 s,即可制得复合改性水泥砂浆样品。

水泥砂浆抗折及抗压强度试验参照GB/T 17671—2021《水泥胶砂强度检验方法》中的要求进行,轴向拉伸性能测试参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》中的要求进行,分别记录峰值荷载和极限拉伸值,并根据式(1)计算样品抗拉弹性模量。样品的收缩性能测试参照JC/T 603—2004《水泥胶砂干缩试验方法》中的要求进行,收缩率试验使用25 mm×25 mm×280 mm的试样6根,标准养护24 h后拆模,测量基准长度后移入干燥箱;自收缩试样使用铝箔胶带密封,与干燥收缩样品同条件养护。使用水泥砂浆比长仪BC-300测量规定龄期试样长度,并计算相应收缩率。参照CCES01—2004《混凝土结构耐久性设计与施工指南》中的要求进行改性砂浆平板约束试验,平板尺寸为600 mm×600 mm×20 mm,经电风扇连续吹拂7 d后,使用数码显微镜观测裂缝并根据式(2)~式(4)计算样品平均裂缝面积、单位面积裂缝数及单位面积上的总裂缝面积。

(1)

(2)

(3)

C=ab

(4)

式(1)~式(4)中:Et为抗拉弹性模量,MPa;σ1/3为1/3的破坏应力,MPa;ε1/3为σ1/3所对应的应变值;a为平均裂缝面积,N为平板总裂缝数;b为单位面积的开裂裂缝数,A为平板的面积(0.36 m2),C为单位面积的总裂缝面积;Wi为第i根裂缝的最大宽度,mm;Li为第i根裂缝的最大长度,mm。

参照表2配合比(不包含砂子)制备净浆试样,分别取3 d和28 d龄期的净浆试样进行微观测试。样品表面形貌观测及微区成分元素分析所用设备为JSM-6610型SEM及配套的Quantax200-30型电制冷能谱仪(EDS),样品经喷金处理并置于真空环境,加速电压为20 kV,工作距离约20 mm;使用Bruker D8 Advance型XRD对样品进行物相分析,扫描范围为10°~70°,扫描速率为8°/min。

2 结果与讨论

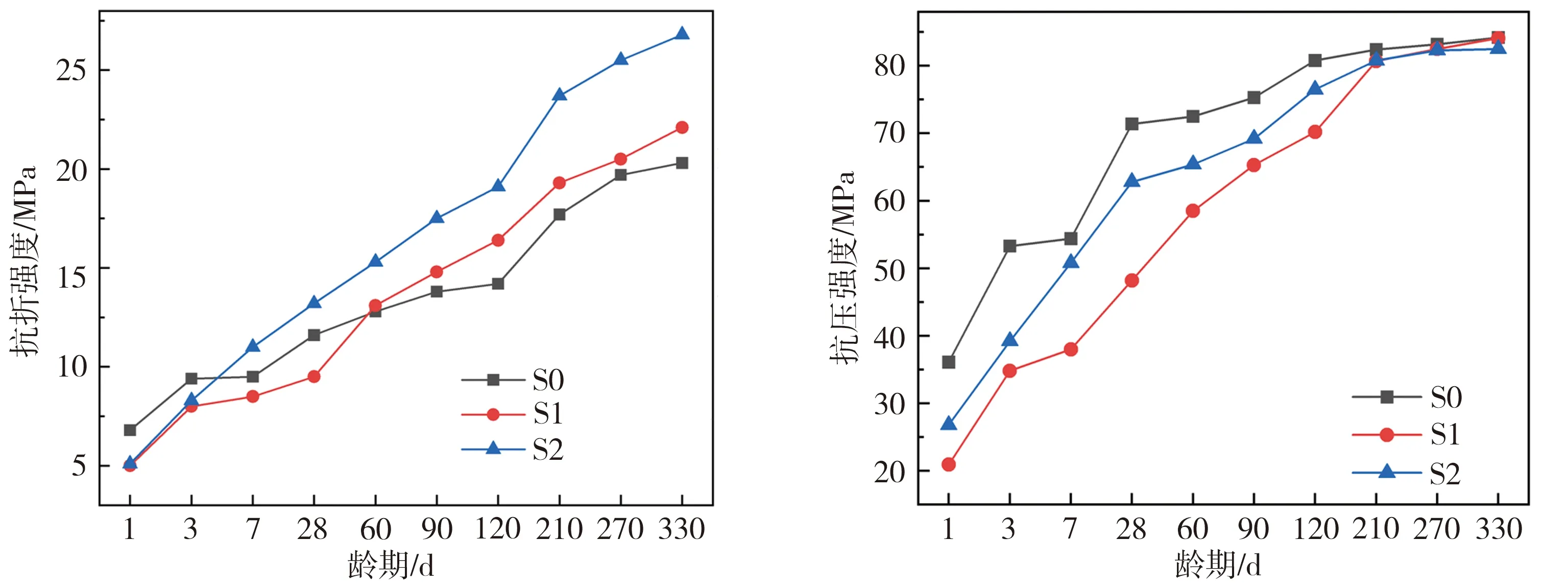

2.1 抗折及抗压强度

未改性水泥基材料S0、单掺VAE及复掺VAE/NS水泥基材料S1和S2的抗折强度及抗压强度随龄期的变化如图1所示。由图1可见,相比未改性的S0样品,单掺VAE的S1样品的早期抗折强度明显偏低,直到60 d之后才超过前者。此外,S1样品不同龄期的抗压强度始终低于S0样品相应值,并且二者早期抗压强度差距较大。这是因为VAE的吸附和络合作用延缓了水泥基材料的早期水化进程,减少了水化产物量[14],进而导致材料强度偏低。进一步掺入NS后,S2试样的抗折强度和抗压强度较S1试样相应值均有明显提高,因单掺VAE造成的材料早期强度偏低问题在一定程度上得到改善。相较于S1试样,S2试样在1 d和28 d龄期时的抗折强度分别提高了2.0%和38.9%,抗压强度则分别提高了28.2%和30.3%。并且,S2样品在龄期接近7 d时的抗折强度就已超过S0试样,在330 d时,S2抗折强度较S0相应值提高了32.0%,但其抗压强度始终低于后者。这应归因于NS的火山灰效应和纳米晶核效应促进了水化反应,生成了更多水化硅酸钙[9],且NS与聚合物通过分子间作用力结合,增强了聚合物膜的机械强度[15],从而有助于提高材料的强度尤其是抗折强度。同时,因掺入的VAE降低了材料的弹性模量[16],使得S2试样抗压强度始终低于S0试样相应值。

(a)抗折强度 (b)抗压强度

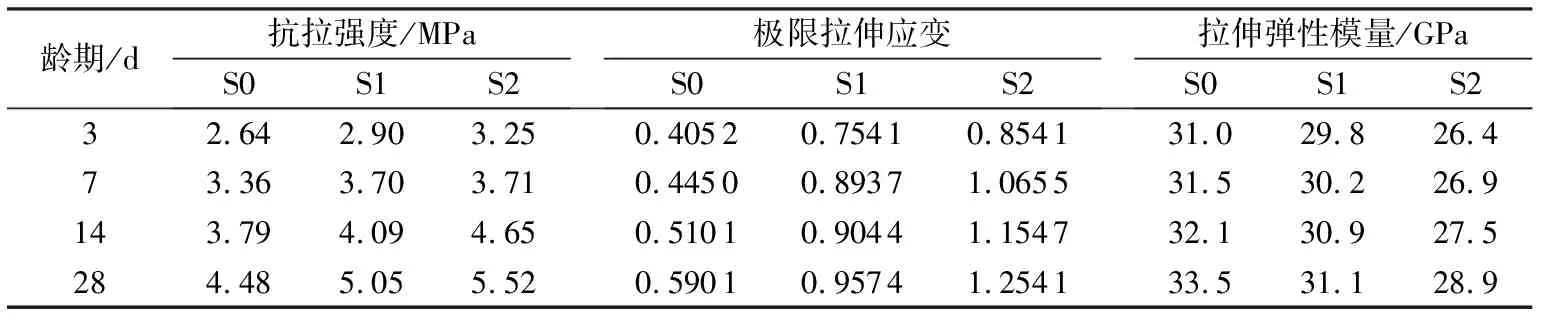

2.2 轴向拉伸性能

表3所示为样品的轴向拉伸性能测试结果。由表3可见,单掺VAE提高了试样的抗拉强度,S1试样在3 d和28 d时的抗拉强度较S0试样相应值分别提高了9.8%和12.7%。同时掺入VAE和NS后,试样的抗拉强度进一步提高,S2试样在3 d和28 d时的抗拉强度较S1试样相应值分别提高了12.1%和9.3%。单掺VAE或复掺VAE/NS后,所得试样在不同龄期的抗拉强度均高于未改性的S0试样相应值。这主要是因为VAE增强了水化产物之间的黏结,有利于提高材料的抗拉强度;而掺入的NS可加速VAE脱水聚合并改善聚合物膜的力学性能,从而进一步提高材料的抗拉强度[15]。从表3还可以看出,单掺VAE和复掺VAE/NS试样不同龄期的极限拉伸应变较S0相应值均有明显提高,而拉伸弹性模量则都出现一定程度的降低,并且复掺VAE/NS的效果较单掺VAE更强。其中,在龄期为3 d和28 d时,S1试样的极限拉伸应变较S0试样相应值分别提高了86.1%和62.2%,S2试样极限拉伸应变较S1试样相应值又分别提高了13.3%和31.0%。由此可见,单掺VAE或复掺VAE/NS均可改善水泥基材料的轴向拉伸性能,有利于提高其抗裂能力。

表3 样品的轴向拉伸性能

2.3 收缩率

单掺VAE及复掺VAE/NS对水泥基材料干燥收缩和自收缩性能的影响如图2所示。由图2可知,单掺VAE降低了水泥基材料的干燥收缩率和自收缩率。S1试样在龄期为1 d和90 d时的干燥收缩率相较S0试样相应值分别降低了59.7%和6.1%,自收缩率也分别降低了181.6%和11.5%。进一步掺入NS后,S2试样在不同龄期的干燥收缩率和自收缩率均较S1试样相应值有所提高,但仍未超过S0试样相应值。S2试样在1 d时的干燥收缩率和自收缩率较S0试样相应值分别减少了44.2%和58.3%,当龄期增至7 d时,S2试样干燥收缩率和自收缩率仍比S0试样相应值分别减少了6.2%和13.8%。这表明单掺VAE或复掺VAE/NS都可降低水泥基材料早期的干燥收缩率和自收缩率,提高材料体积稳定性,降低材料开裂风险,提升其抗裂性能。

(a)干燥收缩率 (b)自收缩率

2.4 平板约束测试

图3所示为S0、S1及S2试样经平板约束测试后的裂缝细观图,根据测试结果计算得到样品开裂的相关参数见表4。根据图3并结合表4可知,未改性的S0试样中存在明显的长裂缝,最大裂缝宽度为0.47 mm,平均裂缝面积达到12.2 mm2,试样单位面积(1 m2)上的裂缝条数及总裂缝面积分别为19.2、234.2 mm2,而S1试样和S2试样中的骨料和胶凝材料黏结紧密,观察不到明显的裂缝。平板约束测试结果表明,单掺VAE或复掺VAE/NS均可抑制水泥基材料中的裂缝产生,从而有效提高其抗裂性能。

(a)S0 (b)S1 (c)S2

表4 平板约束测试结果

2.5 XRD及SEM测试

CH是水泥基材料不可或缺的水化产物,其含量既可反映水泥的水化程度,也可表征辅助性胶凝材料的火山灰反应[17]。在掺有辅助性胶凝材料的水泥浆体中,CH的量越少,体系的水化程度就越高[18]。图4所示为S0、S1及S2试样在龄期分别为3 d和28 d时的XRD测试结果,相应的SEM照片见图5。综合分析图4所示的样品XRD图谱及图5中的样品SEM照片,通过与未改性S0试样XRD图谱进行对比发现,S1试样XRD图谱中CH的特征衍射峰强度明显提高,表明S1试样的水化程度较S0试样有所降低,水化产物生成量减少,其SEM照片也显示粉煤灰表面光滑,几乎没有水化产物生成;而S2试样XRD图谱中的CH特征衍射峰强度较S0试样相应值明显降低,表明S2试样的水化程度高于S0试样,其水化产物也更多,这是因为掺入的NS可促进水化反应和硅酸钙熟料的溶解[19],且NS可消耗CH生成更多水化硅酸钙,同时激发粉煤灰的活性进一步消耗CH[20],增加了水泥基材料的水化程度,从而提高VAE/NS复合改性水泥基材料的抗裂性能。从图5中还可以看出,当水化龄期为3 d时,未改性S0试样中的水化产物多为团簇状和纤维状的中间形态,水化产物之间的黏结性较差,孔洞和裂缝较多,材料开裂风险大,同时观察到粉煤灰表面有少量水化产物生成,表明火山灰反应已经开始;在单掺VAE的S1试样中,VAE胶粉填充了水化产物和水泥熟料之间的孔隙,水化产物和水泥熟料黏结成为一体,孔洞和裂缝明显减少,此时的粉煤灰微球表面光滑,几乎无水化产物覆盖;在复掺VAE和NS的S2试样中,NS促进生成了更多的水化产物,此时观察到较多的簇状和层状的水化硅酸钙凝胶,同时VAE黏结水化产物聚合成膜,产生类似"微纤维"的作用,降低了水泥基材料的开裂风险。当水化龄期延长至28 d时,可观察到S0试样中粉煤灰微球上有大量簇状水化硅酸钙生成,但水化硅酸钙凝胶之间黏结性仍未改善,孔洞和裂缝依然较多,材料开裂风险较大;S1试样中粉煤灰表面存在少量水化产物,表明粉煤灰的二次水化反应较弱,未观察到明显的VAE膜,VAE的黏结效应使水泥基材料结构整体性有所提高,几乎看不到孔洞和裂缝,此时材料开裂风险明显降低;S2试样中水化产物之间的黏结较好,水化硅酸钙凝胶明显增多,孔洞和裂缝大幅减少,水化产物与VAE交错生长连接成整体,这有利于降低材料开裂风险,进一步增强材料的抗裂性能。此外,对龄期未28 d的S0、S1和S2试样进行了EDS测试,相应的采样点分布及编号见图5(d)~图5(f)。每个试样取3个采样点,根据EDS测试结果计算出试样钙硅比的平均值,结果如表5所示。已有研究表明,硅酸钙凝胶的钙硅比大概为1.0~2.0,超过这个范围,就可以认为硅酸钙凝胶中混杂有CH[21],而CH晶体的定向排布生长会降低硅酸钙凝胶的致密性,导致水化产物孔隙率提高。由表5可知,S0、S1和S2试样在28 d龄期的平均钙硅比分别为4.17、5.28和3.44。单掺VAE显著提高了水化产物的钙硅比,即单掺VAE增加了水化产物中的CH量,易导致S1试样水化产物致密度降低,从水化的角度来说,这不利于改善材料的抗裂性能,但VAE的填充和黏结效应增强了水化产物的整体性,有助于提高材料的抗裂性能;而掺入NS显著降低了材料的钙硅比,S2试样水化产物中的CH掺杂量明显减少,硅酸钙凝胶明显增多,水化产物之间黏结性变好,材料抗裂性能得到明显增强。

(a)S0-3 d (b)S1-3 d

3 结论

(1)单掺VAE降低了水泥基材料的抗压强度及拉伸弹性模量,提高了其抗拉强度及60 d后的抗折强度;复合掺入NS明显改善了由单掺VAE引起的材料早期力学性能偏低现象,材料的抗拉强度和极限拉伸应变值进一步提高,拉伸弹性模量进一步降低。

(2)单掺VAE和复掺VAE/NS均可降低水泥基材料的干燥收缩率和自收缩率,尤其对材料早期收缩的抑制作用更明显。

(3)单掺VAE或复掺VAE/NS均可减小水泥基材料的裂缝最大宽度、平均裂缝面积、单位面积裂缝总面积,减少单位面积裂缝数目,抑制裂缝产生,提高材料抗裂性能。

(4)单掺VAE降低了水泥基材料早期水化程度,提高了CH量和水化产物钙硅比,优化了材料微观结构;复合掺入NS后能加速水泥基材料水化反应,降低CH量和水化产物钙硅比,生成更多水化硅酸钙凝胶,进一步优化材料微观结构,有利于增强材料的抗裂性能。