微液滴/注液界面摩擦力的主/被动控制及其机理研究

2023-10-13张亚锋张学仁顾兴士齐慧敏余家欣

张亚锋 ,张学仁 ,顾兴士 ,齐慧敏 ,余家欣

(1.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳 621010;2.中国空气动力研究与发展中心 结冰与防除冰重点实验室,四川 绵阳 621000)

微流体控制系统是指把整个分析实验室的功能集成在1块只有几平方厘米的芯片上,从而实现在微观尺度上微液滴的产生、运输、合并和分离[1].当前,微流体控制系统已被应用于细胞培养、航空航天、电子设备和“芯片实验室”等领域[2-5].微流体控制系统主要由微通道[6]、微阀[7]、微泵[8]、微混合器[9]和微分离器[10]等构成.其中,微通道是微流体控制系统的核心器件之一,微液滴的操控主要在微通道中完成.因此,微液滴与微通道界面是微流体控制系统的主要接触界面,固液界面行为会对微液滴的精确驱动和控制产生决定性影响.

当微液滴在微通道中输送时,固液界面摩擦力是界面行为的1个重要指标.通过控制和优化固液界面摩擦力,可以有效调整固液界面行为,实现微液滴的精确驱动[11].按照固液界面摩擦力的控制方式可以分为被动控制和主动控制[12].被动控制是指利用物理化学方法永久性改变固体表面的形貌、结构或表面能等来控制微液滴在固体表面的摩擦力等.如Zheng等[13]通过在楔形超疏水铜表面加入聚二甲基硅氧烷来改变基体的形状梯度和界面张力,通过形状梯度控制微液滴的移动.Guan等[14]通过在固体表面增加润滑剂降低固体表面能与润湿特性,从而实现固液界面摩擦力的调节.分析发现,固体表面改性完成之后,固体表面性质已经确定,固液界面摩擦行为无法进行动态调节,属于被动控制.因此,研究者开始关注固液界面行为的主动控制.主动控制是指通过引入外场,如光、磁场、电场和热等控制微液滴[15].然而,由于微通道材料对光和热的响应时间较长,磁场控制在微液滴中引入磁介质会污染流体等,这些主动控制方法在实际应用中受限颇多[16].因此,为了进一步优化微流体控制系统功能,需要进一步探究具有响应快、调节范围广的主动控制方法.

介质上电润湿(EWOD)是通过外加电压调节微流体行为最常用的方法之一[17].介质上电润湿主要通过外加电压改变固液界面有效界面张力实现微液滴润湿性能的可控调节[18],具有能耗低、结构简单、响应速度快和驱动力强等优点[19-20].因此,介质上电润湿装置在实时控制固液界面行为中具有潜在的应用价值.如上所述,微液滴与微通道的主要接触界面为固液界面,且微液滴驱动的能量耗散很大部分发生在固液界面.因此,研究固液界面摩擦力在电压作用下的响应行为可为微液滴的实时、高效和精准驱动找到新的方法和理论.此外,液体注入表面是1种通过化学方法改变固体表面特性的方法,适用于控制生物材料[21]、医疗表面[22]和液滴运动[23]等多种领域.因此,本研究中拟通过在超疏水表面添加二甲基硅氧烷制备注液表面,改变固体表面的润湿特性和铺展特性,通过外加电压主动调控微液滴在注液表面的摩擦行为,并研究主动控制与被动控制结合下微液滴/注液界面摩擦行为机制,探索注液黏度、外部电压及微液滴运动速度等多因素协同下微液滴/注液界面摩擦力的调控机制.研究结果有望为微液滴/注液表面界面行为的精准控制提供理论和技术指导,为电控微流体技术的发展提供理论基础.

1 试验部分

1.1 试验样品制备

以P型硅片(SSPP,Siltronic,Germany)为基体,将P型硅片通过金刚石刀切割为15 mm ×15 mm的标准样品,使用180#和800#砂纸对其背面进行粗磨和精磨,去除硅片背面氧化层并使用超声波清洗机(DSA50-GL,DeSheng,China)对硅片进行清洗.采用喷涂法将超疏水喷雾(Never-Wet,Rust-Oleum,USA)喷涂在硅片上,将喷涂过的硅片样品置于干燥箱中,在26 ℃条件下干燥4 h,获得所需样品.通过白光干涉扫描仪(MFT-3000,Rtec,USA)测得超疏水薄膜的表面粗糙度约为280 ± 3 nm,厚度约为500 nm.此外,为了探究主被动方法调节微液滴/注液界面摩擦行为的可行性,采用体积5 μL,黏度分别为10、50和100 mm2/s的二甲基硅油(PMX200,DOWSIL,USA)注入超疏水表面,将硅片水平静置8 h制备液体注入表面,获得具有不同黏度的注液表面.

1.2 介质上电润湿试验

采用接触角测量仪(DSA30E,KRUSS,German)测量微液滴在注液表面上的介质上电润湿行为,如图1(a)所示.首先,使用导电银胶(3812,Ausbond,China)将制备好的待测样品水平黏附在1块40 mm × 40 mm × 0.3 mm的铜片上,将铜片放置于工作台.其次,将直流电源(PSW250-4.5,GuWei,China)正极与铜片相连,直流电源负极连接直径约100 μm的铜丝.最后,通过移液器将体积为10 μL去离子水滴加在注液表面,再将铜丝从液滴顶部插入液滴内部.通过设置电源的输出电压和加载速率来控制微液滴在样品表面介质上的电润湿行为.介质上电润湿试验分为加载与卸载2个阶段,加载过程是电压从0 V逐渐提升至240 V,加载速率为10 V/s;卸载过程是等加载电压达到240 V后开始卸载,并把电压逐渐降低至0 V,卸载速率为10 V/s.

Fig.1 Schematic diagram of measuring(a) electrowetting behaviors and(b) friction force at droplet/liquid-infused surface图1 测量微液滴在注液表面上的(a)电润湿行为和(b)摩擦力示意图

1.3 微液滴/注液表面摩擦力测试

采用固液界面摩擦力测量装置测试微液滴/注液表面的摩擦力.固液界面摩擦力测量装置的原理图如图1(b)所示.使用导电银胶(3812,Ausbond,China)将制备好的待测样品水平黏附在1块40 mm × 40 mm × 0.3 mm的铜片上,将铜片水平放置于位移平台上,然后把一定体积的去离子水通过移液器滴加到样品表面,并将末端进行过亲水处理的导电悬臂梁(长为115 mm,外径为0.5 mm)与待测液滴相接触.将微悬臂梁与直流电源负极连接,样品底面铜片与直流电源正极连接构成电路.通过电控位移平台让待测样品随位移平台移动.由于微液滴与悬臂梁之间毛细力的作用,微液滴并不会随位移平台运动,微液滴与注液表面的摩擦力使悬臂梁产生偏转,通过激光位移传感器可以实时采集悬臂梁的偏转位移.通过杆的纯弯曲理论,得出悬臂梁的偏转位移 ΔL与偏转产生的力F之间的量化关系为F=k×ΔL,其中k为悬臂梁的弹性系数.经过标定,悬臂梁的弹性系数k为0.693 N/m,摩擦力的采集精度小于 1 μN.此外,本文中分别研究了位移平台滑动速度(0.2、0.3和0.4 mm/s)、外加电压(0、180和240 V)和不同黏度的注液表面(10、50和100 mm2/s)对微液滴/注液界面摩擦力的影响,以探究结合主动和被动方式控制微液滴/注液界面摩擦力行为的机制.

2 结果与讨论

2.1 被动调节微液滴/注液表面摩擦学性能

图2所示为微液滴在注液表面运动过程中摩擦力随时间变化的曲线.可以发现,微液滴在注液表面的摩擦力随时间的变化过程可分为2个阶段.在Ⅰ阶段,当位移平台移动时,微液滴并未立刻在注液表面出现滑移,微液滴随位移平台的移动产生变形,摩擦力呈快速上升趋势,并到达最大值;随着位移平台继续移动,微液滴/注液表面在界面上出现相对滑动,如图2中Ⅱ阶段,此时摩擦力进入稳定变化阶段.

Fig.2 Variation of friction force with time when droplet moving on the droplet/liquid-infused surface图2 微液滴在注液表面运动时的摩擦力随时间的变化趋势图

在本研究中,研究对象为去离子水,微液滴与注液表面的相对运动速度在0.2~0.4 mm/s之间,对应的雷洛数为0.423~1.067.当雷洛数在1 800~2 100时,流体流动可认为是层流[24].因此,液滴变形造成的内部切应力的变化可以通过进行计算.其中 μ为流体的黏度,为速度梯度.此外,微液滴/注液表面的摩擦力也会使二甲基硅油内部发生剪切变形,产生切应力.因此Ⅰ阶段摩擦力的增加是由于微液滴和硅油内部切应力的变化造成的.分析发现,微液滴和硅油内部切应力与流体的黏度和速度梯度正相关.因此,需要进一步考虑流体黏度和速度梯度对Ⅰ阶段摩擦力的影响.

如图3所示,随着二甲基硅油黏度的增加,微液滴/注液表面Ⅰ阶段和Ⅱ阶段的摩擦力均会增加.二甲基黏度为10、50和100 mm2/s时对应的Ⅰ阶段摩擦力分别为18、28和40 μN.这是由于微液滴黏度增加会使流体内部切应力增加,从而导致Ⅰ阶段摩擦力增加[11].随着二甲基硅油黏度增加,分子量和分子链长增加.通过凝胶渗透色谱测试得到10、50和100 mm2/s硅油对应的分子量分别为3 039、8 698和8 993 Da.黏度越大,二甲基硅油内部产生的切应力越大.此时,微液滴/注液界面摩擦力测量装置采集到的摩擦力是微液滴切应力和二甲基硅油切应力产生的合力,因此表现出随注液表面流体黏度的增加而升高.此外,由于二甲基硅油不能完全覆盖疏水表面的微结构,暴露在注液表面的微结构会使微液滴在局部产生“针扎”效应,出现黏-滑运动,所以图3中有许多离散点偏离主要的数据点.

Fig.3 Typical frictional curves at droplet/liquid-infused surface with different viscosities图3 不同黏度下微液滴/注液界面摩擦力变化的典型曲线

在Ⅱ阶段,微液滴/注液界面出现了完全滑移,此时的力对应于微液滴/注液界面摩擦力(图2).Ⅱ阶段微液滴/注液表面摩擦力与黏度的关系如图4所示.可以发现,随着二甲基硅油黏度的增加,微液滴/注液界面摩擦力增加.当二甲基硅油黏度从10 mm2/s增加到100 mm2/s时,摩擦力从约15 μN增至40 μN.本研究中二甲基硅油的主要组成部分为聚二甲基硅氧烷.随着二甲基硅油黏度的增加,二甲基硅油中的分子长链增加,聚硅氧烷氧原子上的电子密度增加,使水的氢原子核与聚硅氧烷的原子之间的氢键加强,从而增加微液滴/注液界面摩擦[25].

Fig.4 Variation of friction force with liquid viscosities图4 摩擦力随注液黏度的变化趋势图

此外,微液滴运动速度和微液滴体积对微液滴/注液界面摩擦力也会产生影响.如图5所示,随着微液滴运动速度和微液滴体积的增加,微液滴/注液界面摩擦力均会增加.在不同的运动速度下,微液滴在注液界面的接触线长度、接触面积和接触角滞后变化列于表1中.分析发现,随着微液滴运动速度的增加,接触线长度和前进角增加,后退角降低,接触角滞后增加.

表1 不同运动速度下微液滴接触线长度、前进角、后退角与接触角滞后Table 1 Variation of the length of contact line,advancing angle,receding angle and contact angle hysteresis with droplet movement velocity

Fig.5 Variation of friction force with(a) droplet movement velocity and(b) droplet volume图5 (a)微液滴运动速度和(b)微液滴体积对微液滴/注液界面摩擦力的影响

Li等[26]指出,固液界面摩擦力受到毛细力和黏性力主导,毛细力Fc为

黏性力Fb为

其中,w是微液滴在表面的接触面积,γ是微液滴的表面张力,η是液滴的黏度,l是液滴长度,H是液滴高度,U为电压,k为取决于微液滴外形的常数,通常k≈1 .对于去离子水而言,黏性力Fb对摩擦力的影响可以忽略不计.因此,微液滴/注液界面摩擦力主要取决于毛细力Fc.随着微液滴运动速度的增加,前进接触角 θa快速增加,而后退接触角 θr需要克服基体变形而快速降低,因此接触角滞后会随着速度的增加而增加(图6),同时接触线长度增加,根据公式(1),微液滴/注液界面摩擦力增加.

Fig.6 Schematic diagram of the advancing angle and receding angle at different droplet movement velocities图6 不同运动速度下前进角与后退角的变化示意图

随着微液滴体积的增加,微液滴/注液界面接触线长度增加,如表2所列.通过计算单位接触面积的摩擦力可以发现,当微液滴体积从5 μL增至15 μL时,单位面积的摩擦力在3 μN/mm2左右,没有发生显著改变(表2).由此可以发现,微液滴/注液界面摩擦力的增加是由于微液滴/注液界面接触面积的增加造成的.

表2 不同体积下微液滴在注液表面的摩擦力、接触面积和单位面积摩擦力Table 2 Friction force,contact area and friction force per unit area for droplet with different volumes at droplet/liquid-infused surface

以上结果表明,微液滴在注液表面的摩擦力可以通过调节注入液体的黏度进行有效控制,提高注液流体的黏度可以增加界面摩擦力.通过增加微液滴体积和速度也可以增加微液滴/注液界面摩擦.分析发现,微液滴/注液界面摩擦学性能在注液表面制备完成之后就已经确定,难以在使用过程中进行有效调节.因此,通过调节注入流体黏度的方式控制微液滴/注液界面的摩擦行为属于被动调节界面摩擦的行为.

2.2 主动调节微液滴/注液界面摩擦学性能

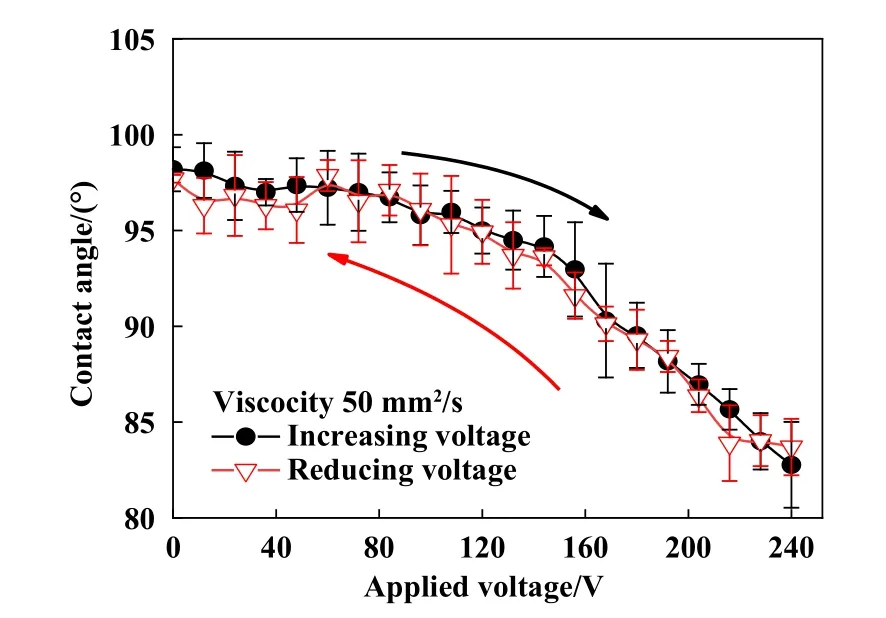

图7所示为微液滴在注液表面接触角随电压的变化曲线.分析发现,当外加电压从0 V增至240 V时,微液滴的接触角从约98°降低至82°左右.当电压从240 V恢复到0 V时,接触角从82°逐步恢复至98°.结果表明,微液滴在注液表面的润湿特性可以通过外加电压进行可逆调整,这为微液滴/注液界面摩擦学性能的主动调节提供了条件.

Fig.7 Variation of contact angle with applied voltage for the droplet/liquid-infused surface图7 微液滴在注液表面接触角随电压的变化曲线

在本研究中,疏水表面和二甲基硅油构成的注液表面构成了介电层,在外加电压的作用下与微液滴/注液表面构成了介质上电润湿系统,如图1(a)所示.在介质上电润湿系统中,微液滴/注液表面在电压作用下会在界面上形成1个有效电容.有效电容会随着电压的增加而增加[18].有效电容电量的增加会导致电容两极板带电电荷增加,从而改变微液滴/注液界面有效界面张力.

其中,σsl是微液滴/注液表面界面张力,ε0和 ε1分别是真空介电常数与介电层介电常数,dH是介电层厚度,U是电压.

根据Young方程,微液滴在液气界面张力、固气界面张力和有效界面张力的作用下达到平衡.有效界面张力的变化会使微液滴的接触角发生改变,从而在三相接触线处产生新的力学平衡,从而满足Young-Lippmann方程,见式(4).

其中,θ是表观接触角,θY是Young式接触角,σlv是气液表面张力.

根据Young-Lippmann方程,微液滴在注液表面的接触角随着电压的增加而降低,随电压的降低而逐渐恢复到原来的状态.

图8所示为不同的电压下微液滴在注液表面的摩擦力变化典型曲线.结果表明,在外加电压的作用下,微液滴与注液表面的摩擦力变化趋势与无电压下的摩擦力的变化趋势类似,均会经历液滴变形阶段和界面滑移阶段,但在界面滑移阶段有显著差异.如图9(a)所示,随着外加电压的增加,摩擦力逐渐增加.当外加电压从0 V增至240 V,摩擦力可以从约15 μN增至约45 μN;当外加电压从240 V降至0 V,摩擦力从45 μN降至15 μN左右.

Fig.8 Typical friction curves at droplet/liquid-infused surface with different voltage图8 不同电压下微液滴在注液表面的典型摩擦力曲线

Fig.9 Variation of(a) friction force and(b) the length of contact line with applied voltage图9 (a)摩擦力和(b)接触线长度随施加电压的变化趋势图

微液滴在注液表面摩擦力的变化与微液滴在电压下界面行为的变化有关.随着电压的增加,微液滴在注液表面的接触角降低,微液滴更容易润湿注液表面,微液滴与注液表面的接触面积增加.如图9(b)所示,当电压从0 V增至240 V时,接触线长度从约2.95 mm增至约3.41 mm,接触面积从约6.87 mm2增至约9.12 mm2,因此摩擦力会随接触面积的增加而增加.当电压逐步卸载后,固液界面有效界面张力增加,微液滴的接触角逐渐恢复到原来的状态,从而有效降低微液滴/注液界面接触面积,摩擦力降低.上述结果表明,微液滴/注液表面摩擦力可以通过外加电压进行主动动态调节.

此外,进一步分析发现微液滴/注液表面摩擦力随运动速度的变化趋势在有电压和无电压作用下完全不同.如图10(a)所示,当施加电压为0 V时,摩擦力随滑移速度增加而增加;当施加电压为180和240 V时,摩擦力随滑移速度增加而降低.如图1(a)所示,二甲基硅油是注入到超疏水表面形成注液表面,超疏水表面有部分微凸起会暴露在硅油表面.电压作用下,微液滴会发生介电润湿现象,注液表面微凸起的存在会使微液滴从Cassie状态转变为Wenzel状态[27].由于二甲基硅油黏度的存在,润湿状态的转变需要一定响应时间.因此当液滴以较高的速度在注液表面滑移时,微液滴还未从Cassie态转变为Wenzel态就滑移到下一区域,因此摩擦力随着滑移速度增加而减小.

Fig.10 Variation of friction force with(a) droplet movement velocity and(b) droplet volume under different voltage图10 摩擦力随(a)液滴运动速度和(b)液体体积的变化趋势

通过进一步分析微液滴体积对微液滴/注液表面摩擦力的影响发现,无电压和有电压作用下微液滴/注液表面的摩擦力均随着体积的增加而增加[图10(b)].随着体积的增加,微液滴在注液表面的润湿面积增加,会导致接触线长度的增加,摩擦力增加.在电压的作用下,微液滴在注液表面的接触角降低(图7),接触面积和接触线均会增加.因此,电压会让体积较大的微液滴产生更大的摩擦力.

以上结果表明,微液滴/注液表面的摩擦力可以结合被动和主动的方式进行调控.在被动控制方面,通过增加注入液体的黏度,可以增加微液滴/注液表面的摩擦力.在主动控制方面,可以通过外加电压调节微液滴/注液表面的摩擦力,实现界面摩擦的主动调控.此外,通过控制运动参数,如微液滴体积和运动速度,可以在一定范围内对摩擦力进行调节.因此,结合被动和主动的控制方式,可以有效控制微液滴/注液表面的摩擦力,使微液滴/注液界面摩擦行为满足实际工况的需求.本研究中的成果可为微流体控制系统微通道表面的设计及微液滴的精确输送提供技术和理论指导.

3 结论

本研究中结合被动和主动的方式对微液滴/注液表面的摩擦力进行了调节,并对界面摩擦力变化机理进行了分析,得到的主要结论如下:

a.在被动调节方面,当二甲基硅油黏度从10 mm2/s增加至100 mm2/s时,摩擦力从约15 μN增加至40 μN.增加二甲基硅油黏度会增加微液滴/注液界面氢键作用,使界面摩擦力增加.

b.在主动调节方面,当外加电压从0 V增加至240 V,摩擦力可以从15 μN增加到45 μN左右,当外加电压从240 V减小至0 V,摩擦力可以从45 μN降低至15 μN左右,摩擦力可实现3倍范围内的动态调节.通过施加外部电压会改变界面有效界面张力,从而改变微液滴/注液界面摩擦力.

c.通过结合被动和主动调节方式,可以使微液滴/注液界面摩擦力在15~45 μN较为宽泛的范围内进行调节,可为微流体控制系统微通道表面的设计及微液滴的精确输送提供技术和理论指导.