超低温摩擦学研究进展

2023-10-13朱永琪李红轩刘晓红周惠娣陈建敏

朱永琪 ,李红轩 ,吉 利* ,刘晓红 ,周惠娣 ,陈建敏

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学 材料与光电技术学院,北京 100049)

近年来,随着深空探测、超导、量子计算和氢能源等技术的发展,一些部件(如火箭推进器的阀门、轴承等)需要在超低温工况下工作,极端低温引起的润滑失效问题日益凸显.在摩擦学领域,通常将低于120 K的温度称为超低温[1].传统润滑油脂在超低温下黏度增大、流动性变差,难以发挥润滑作用[2-3],固体润滑材料因其较宽的温度使用范围、低的蒸发率以及耐腐蚀等特点,因此在超低温工况下更具优势[4-6].上世纪六十年代,美国航空航天局和欧洲空间摩擦学实验室便开展了相应的项目,苏联为此建立了专门的实验室(B.Verkin低温物理与工程研究所)研究超低温下材料的摩擦学行为;我国在此方面虽然有一些成功应用的例子,但基础研究还十分缺乏[7-8].

目前研究的材料体系主要包括:聚合物复合材料、金属材料和真空溅射润滑薄膜等常用的空间润滑材料.从目前的研究结果来看,主要研究了这些材料在超低温下的摩擦学性能变化的评价结果,对于作用机理方面研究并不深入.超低温环境中大多数固体润滑材料的耐磨性能变差,如液氮中MoS2薄膜的磨损寿命约为常温的1/17[9],即使同种材料也可能因为状态和制备方法的差异而产生相互矛盾的结果[10-11].然而,不同的工况也会对材料摩擦学行为产生不同的影响[1,12-14].超低温应用工况主要分为以下3种:低温真空、低温流体介质和低温气体介质.受低温制冷技术及摩擦设备的限制,超低温摩擦学的评价方式大多是将样品直接浸泡在液体介质中来实现温度的控制,通过销(球)—盘摩擦机进行试验,这时材料的摩擦学性能会受到介质的腐蚀、摩擦过程中的气蚀以及流体润滑的影响.第2种是在低温真空环境中,通过样品和热交换器之间的热传导进行降温,此时可以直接观察温度对材料摩擦学性能的影响;此外,有部分报道是在低温气体介质中进行的,通过不断控制低温气体的流量实现温度的控制,此时材料的摩擦学性能会受到气体温度、化学活性等因素的影响.除此之外,速度[14-16]以及载荷[17-19]等其他因素也会对材料的摩擦学性能产生影响,正是因为这些复杂的影响因素,导致了人们难以对超低温摩擦学形成统一的认识.

超低温对材料摩擦学性能的影响,本质是对电子和原子热运动的抑制.超低温下原子间距变短,导致材料力学性能和相结构的变化;电子间相互作用在超低温下也会受到抑制,这使得摩擦界面化学活性和能量耗散发生变化[20-22].基于此,我们从超低温对材料结构的科学影响机制角度出发,通过对大量超低温文献的归纳总结,从超低温下材料力学性能、摩擦化学活性、界面结构及相转变以及微观能量耗散的变化对材料摩擦学行为影响的4个角度进行解释,以期促进对超低温摩擦学的认识与研究.

1 超低温下力学性能变化对摩擦的影响

超低温导致原子间距变短,内部分子键合能增加,使得材料本身的力学性能发生变化,从而导致摩擦学性能的改变.聚合物材料受此影响较大,主要表现在硬度、脆性等方面.

1.1 硬度改变对材料摩擦学性能的影响

聚合物材料在超低温环境下硬度增加,较高的硬度使得摩擦过程中界面间接触面积减少,从而具有更低的摩擦系数.Gradt等[23]研究了聚四氟乙烯(PTFE)、聚酰胺(PA)、聚甲醛(POM)以及聚酰亚胺(PI)这4种聚合物在8~300 K温度范围内的摩擦学行为,发现所有聚合物材料在超低温下的摩擦系数和磨损率均低于常温.这是由于超低温下聚合物材料收缩,分子链段被冻结,导致分子运动的能力减弱,使材料硬度出现一定程度的增加[24],减少了摩擦过程中的实际接触面积.Zhang等[25]发现液氮、液氢环境中4种复合材料(PEEK、PEI、PA6,6、Epoxy为基体材料)的摩擦系数均比室温低.这是因为复合材料在超低温下的硬度增加,在一定载荷下减少了材料与摩擦对偶接触时的形变,使得摩擦副实际接触面变小;另外,低温介质在摩擦过程中形成薄的液体润滑膜也起到了一定的润滑作用.尉成果等[19]对聚四氟乙烯基复合材料在液氮环境中的润滑性能进行了研究,结果表明:随着温度的降低,静、动摩擦系数均出现先上升后平稳甚至下降的趋势.当温度过高时,原子跨越界面势垒的概率越大,热激活效应对摩擦的贡献增加;温度过低时,复合材料硬度增加导致本身的形变降低,摩擦界面间的接触面积减少,摩擦系数降低.之后的研究发现,对于具有侧基官能团的聚合物(聚脲、聚丙烯酸酯等),其硬度会随着温度的降低而逐渐增强,使得摩擦系数降低,这可能与侧基流动性导致的内应力松弛有关[26].

1.2 脆性改变对材料摩擦学性能的影响

超低温导致聚合物类材料发生脆性转变,脆性的增加会加重磨损程度.Yukhno等[27]发现,与添加其他聚合物粘结剂的固体润滑材料相比,添加了聚硅氧烷粘结剂的固体润滑材料在超低温下的磨损寿命更短.这是由于聚硅氧烷低温下脆性增加,导致材料与金属的附着力和断裂强度降低,摩擦过程中材料更容易脱落.Liu等[11]研究了室温和液氮环境中超高分子量聚乙烯(UHMWPE)的摩擦学性能,结果表明超低温下超高分子量聚乙烯脆性增加导致摩擦系数高于室温,磨损情况加剧.进一步分析发现:超低温下的磨损机制为疲劳磨损和磨粒磨损,室温下主要为磨粒磨损.这可能是由于超低温下聚合物的分子链和片段被冻结,只有构成分子的原子(基团)在其平衡位置振动,在摩擦过程中难以产生塑性变形释放应力,导致材料发生脆性断裂[28].为了进一步提高聚合物材料的耐磨性能,一般采用二硫化钼、石墨等具有层状结构的材料,使其在摩擦过程中产生协同作用,降低摩擦系数;同时添加纳米刚性材料可以提高涂层整体的力学性能,增强耐磨性能[29-31].这主要是因为聚合物和纳米纤维之间产生强的界面结合,能有力地将载荷传递到刚性更大的纳米材料[32-33].Gamulya等[34]将二硫化钼、石墨以及聚四氟乙烯加入到聚酰亚胺中,结果表明:超低温下的磨损寿命远高于各组分的相应值.相比于单一的聚合物涂层,石墨、二硫化钼等其他固体润滑材料添加形成的多元混合涂层,在协同润滑的同时,可以更好地提高涂层整体的塑性.进一步研究发现,涂层的耐磨性与粘结剂成分有关:当粘结剂的机械性能随温度降低而变差(如变脆)时,涂层的耐磨性能下降.为了进一步降低脆性对材料磨损寿命的影响,可以考虑添加在超低温下机械性能稳定或变好的聚合物材料(如具有功能团侧链的PTFE、polyacrylate等).

总的来说,对于大多数聚合物,超低温环境下分子链段的运动受到抑制导致硬度增加,摩擦过程中的实际接触面积减少,摩擦系数降低;少部分聚合物材料的脆性增加,导致摩擦过程中材料更易产生裂纹和剥落,磨损加剧;通过添加纤维、二硫化钼等填料在一定程度上可以提升聚合物的摩擦学性能;同时也要充分考虑不同组元之间热膨胀系数差异对材料摩擦学性能的影响.

2 超低温下化学反应活性变化对摩擦的影响

与常温相比,超低温环境下原子和电子的运动受到抑制,导致摩擦界面间相互作用减弱,更难以发生化学反应.材料的摩擦学行为不仅会受到温度影响,也会受到低温介质的影响,这主要是由于介质的热和化学性质不一,对热量的传导和化学反应的抑制程度不同所致[35].

2.1 低温真空对材料摩擦学性能的影响

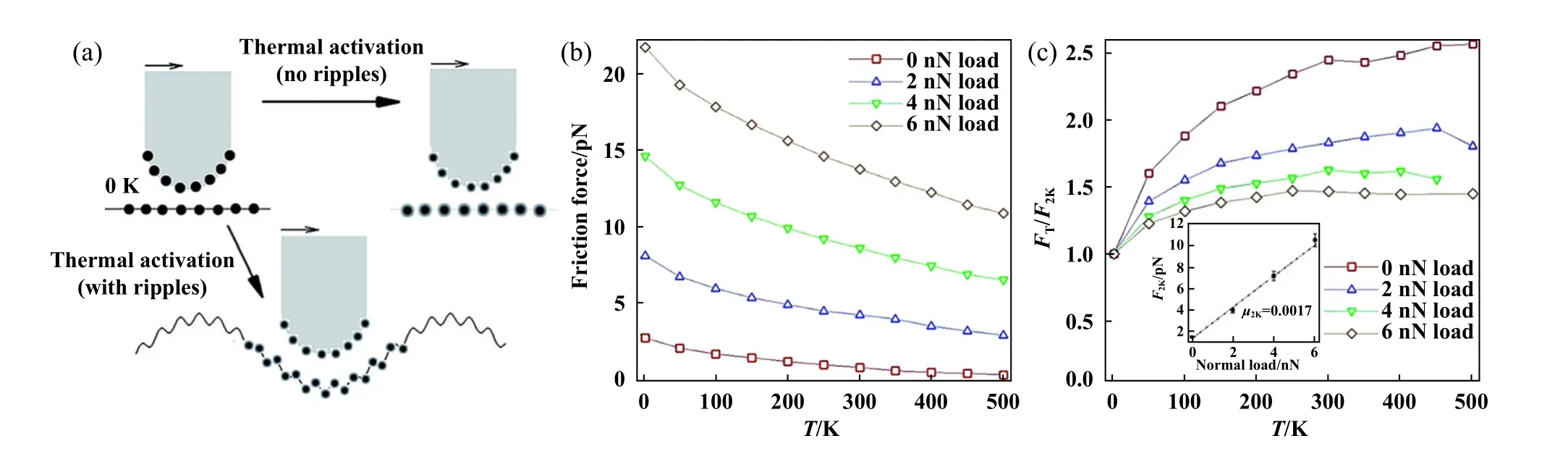

低温真空环境可以减少介质等其他因素对材料本身性能的干扰,能更好地研究温度对其的影响.Smolyanitsky等[36]利用分子动力学模拟了悬浮石墨烯和支撑石墨烯的摩擦学性能随温度的变化关系,如图1所示.结果表明:悬浮石墨烯的摩擦力随着温度(T)的升高而逐渐增大,支撑石墨烯的摩擦力则表现出相反的变化趋势.这可能是由于温度的增加导致石墨烯表面产生热波纹,表面褶皱高度增加,导致摩擦力增大;而支撑石墨烯波纹被有效抑制,只允许平衡点周围的高频原子振动,此时热激活占主导地位,摩擦力降低.Burton等[37]利用滑块式低温摩擦机研究了聚四氟乙烯涂层与钢的摩擦系数,结果表明:在4~200 K内,摩擦系数对温度的依赖性很小.作者认为在足够低的温度下,热激活过程的速率变得非常小.Aggleton等[38]研究了3种金刚石薄膜在低温真空的摩擦学特性,发现微晶金刚石(MCD)和类金刚石(DLC)的摩擦系数对温度的依赖性较小,超纳米金刚石(UNCD)的温度依赖性十分明显.由先前的研究可知,氢在金刚石薄膜的摩擦方面起着重要作用,因此3种金刚石薄膜含氢量的差异可能导致了摩擦行为各异[39-40].MCD薄膜的氢浓度低,摩擦过程中的氢主要来源于环境气体,在室温以下的真空环境中,氢穿过固体表面的速率大大降低,难以及时补偿摩擦过程中氢的损耗,因此低温真空下摩擦系数高,温度依赖性小.UNCD薄膜的氢浓度虽然是MCD的2~3倍,但随着温度的降低,氢的输运速率受到抑制,以至于无法满足摩擦过程中的氢损耗,导致摩擦系数随着温度的降低而增大.UNCD和MCD这2种薄膜在低温下摩擦学行为的差异主要与氢沿晶界的输运有关,虽然两者氢含量相差不到1个量级,但晶粒尺寸存在3个量级的差异.而对于DLC薄膜而言,由于薄膜中氢的整体浓度高,在摩擦过程中完全可以满足自身损耗,不需要氢的长距离运输.所以,在低温真空下,DLC薄膜具有出色的磨损和摩擦性能.然而,目前对于超低温下金刚石薄膜中氢的传输机制尚不清楚,仍需进一步研究.

Fig.1 (a) Schematic diagram of the corrugation process;relationship between friction and temperature of(b) suspended graphene and(c) supported graphene[36]图1 (a)波纹过程示意图;(b)悬浮石墨烯和(c)支撑石墨烯的摩擦力与温度之间的关系[36]

2.2 低温介质对材料摩擦学性能的影响

目前大多数超低温试验都是在低温介质中进行,不同于真空环境,由于整个摩擦过程处于液态/气态环境中,接触界面间的化学反应活性更易受到介质种类和状态的影响.

2.2.1 不同介质对材料摩擦学性能的影响

不同的低温介质意味着对界面产生的热量传导效率不同,同时介质本身的黏度和化学活性会直接影响摩擦过程中界面间的相互作用,从而影响材料的摩擦学行为.Theiler等[41]研究发现,在相同温度(77 K)下,PTFE基复合材料在液氮中的摩擦系数比氦气中的摩擦系数低,且两者均低于室温.作者认为超低温下聚合物硬度增加并不是其摩擦系数降低的主要原因,低温介质的热性质可能起着主导作用.在摩擦过程中,界面接触区域内的液体受热蒸发并产生气泡,通过热传导、对流和蒸发的形式将热量传递到其他低温区域,有效地降低了摩擦界面的温度;随着摩擦力的增加,气泡的数量和大小大大增加,最终形成蒸汽膜,在此过程中产生大量的热.然而由于低温流体的冷却效率优于气体,对摩擦过程中接触界面产生的热量传递更快,导致界面温升不同,从而表现出摩擦学行为之间的差异.Zhang等[42]对比了液氮、液氧和水3种不同环境下Ni-Cu-Ag基PVD镀层的润滑性能,结果表明:在相同的速度和载荷下,液氮介质中涂层的摩擦系数最高,液氧介质中最低.这与低温介质的黏度有关,黏度越高,摩擦系数越低[43].古乐等[44]研究了9Cr18/Si3N4在液氮环境中的摩擦磨损性能,结果表明:液氮环境中摩擦界面的化学反应活性被抑制,同时液体介质阻止了材料表面的吸附和氧化,导致接触界面相互作用变强,增大了摩擦系数.随后,Le等[45]研究了液氮环境中陶瓷轴承的摩擦学行为,发现陶瓷球表面存在不连续的转移膜,且转移膜与衬底的结合力较弱;在高载荷的摩擦过程中有金属氟化物的生成.Bozet[46]研究了低温介质对石墨填充PI的磨损行为的影响:与液氮相比,液氧中的磨损率更高.这是因为液氧中发生了化学反应,PI表面的自氧化导致脆性增加,摩擦过程中金属对偶将氧化层剥落所致.由此可见,不同低温介质黏度和热性质的差异,导致摩擦界面的温升不尽相同,使得摩擦学性能产生不同的变化.惰性低温介质会对摩擦界面的化学活性产生一定的抑制,同时介质的浸泡可以有效地带走摩擦过程中产生的磨屑,降低磨损;而活性低温介质中由于化学反应的发生,导致接触界面的作用方式和状态发生变化,从而影响了其摩擦学行为.

2.2.2 同种介质对材料摩擦学性能的影响

同种低温介质的不同状态对材料的摩擦学性能也具有不同影响.有研究[47]将PTFE基复合材料放置于不同温度的氦环境中(77、30和4.2 K),发现在较低滑动速度下(0.2 m/s)下,摩擦系数随着温度的降低而降低,这是由于低滑动速度下的摩擦热较低,液氦比气态氦具有更好的冷却效率;而在高滑动速度下(1 m/s),摩擦过程中产生的热量较多,使得整个接触面被气体包围,导致周围的导热效率接近,摩擦系数变化不明显.Theiler等[14]研究了纯聚合物及石墨填充聚合物在液氢和氢气中的摩擦学行为,发现液氢中的摩擦和磨损机制与氢气不同.在氢气环境中,纯聚合物PI1(基于苯酮四羧酸二酐的共聚酰亚胺)在摩擦过程中形成了转移膜,而PI2(基于均苯四甲酸二酐的共聚酰亚胺)和PEEK聚合物几乎不存在转移膜,在盘表面观察到板状聚合物碎片.这是由于氢促进了金属与PI1的反应,导致酰亚胺的开环;PI2和PEEK由于具有更好的化学稳定性,未发生化学反应.而在液氢环境中,PI1难以发生化学反应,摩擦对偶上缺乏转移膜,导致磨损显著;PI2和PEEK由于在盘表面形成了粉状碎屑,摩擦过程中进一步转移到摩擦对偶上,降低了磨损.相比于纯的聚合物,2种石墨填充聚合物在液氢中的摩擦学性能均出现一定程度的恶化,这可能是超低温抑制了石墨转移膜的形成,导致转移膜的不均匀.Cui等[48]研究了自润滑球面轴承的低温摩擦学性能,结果表明:PEEK/PTFE多组分复合材料低摩擦系数和磨损率的主要原因是低温下转移膜的形成;当转移膜生成后,热激活对摩擦的影响决定了体系的摩擦学性能.随后在超低温氮气环境(-160 ℃)中也发现了转移膜的存在,这很好地解释了球面滑动轴承在低温下的自润滑行为.由此可见,介质状态的不同导致在摩擦过程中对界面热量的传导效率不同,原子相互作用强弱受到影响,转移膜的形成或抑制受到不同程度的影响,从而改变其润滑性能.

综上所述,在超低温真空环境下,材料的润滑性能主要受温度和材料本身性能的影响.对于含氢碳膜而言,超低温抑制了薄膜中氢的输运,增大了摩擦系数.对于石墨烯而言,基底的不同可能导致摩擦学性能表现出截然相反的变化.而在低温介质中,材料的摩擦学行为更多是受介质的种类和状态影响.相较于液氮、液氦等惰性介质而言,液氧、液氢等活性介质中更易发生化学反应和转移膜的生成.此外,同种介质不同状态下的导热系数差异也会导致摩擦系数的不同:液态介质相比于气态介质具有更好的冷却效率,可以快速地将摩擦界面的热量传递出去.

3 超低温下相结构及界面结构的变化对摩擦的影响

在摩擦磨损过程中,材料表层的结构演变是1种对外在环境的自响应或自适应行为.合金、聚合物材料的结构受温度影响较大,超低温下材料发生相变,如聚合物材料玻璃化转变、合金奥氏体向马氏体的转变等,导致材料本身力学性能发生变化.除此之外,摩擦过程中的热、变形等均会导致摩擦下表层的初始物理和机械性能以及界面结构发生变化,从而对摩擦性能产生影响.

3.1 相结构转变对材料摩擦学性能的影响

3.1.1 金属及合金

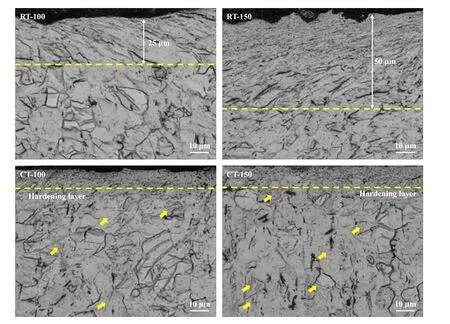

超低温下金属及合金在力和热的作用下,会发生部分晶型和相的转变,导致接触面的力学性能发生变化,从而影响摩擦学性能.Chen等[49]对铜在低温下的微观组织演变进行了研究,发现首次摩擦时,铜表面形成了纳米级位错滑移迹线;在随后的滑动过程中部分位错逐渐成核,并伴随着纳米孪晶和更多层错的产生,最后形成了纳米晶层.随后,Weng等[50]研究了纯钛在室温和超低温下的摩擦学性能,结果表明:在2种不同环境下,纯钛亚表面的形变均以位错为主;在室温滑移下产生25 μm厚的流动变形层,随着载荷的增大变形层厚度达到50 μm;在超低温下只有10 μm厚的加工硬化层,如图2所示.这是因为超低温摩擦过程中应变累积和不同变形机制的共同作用导致摩擦界面塑性降低[51].通过对亚表面的进一步分析发现,低温滑移导致了晶粒内位错的积累,形成了新的晶界和α亚晶粒,阻碍了位错的运动,这种结构在一定程度上提高了纯钛的耐磨性.在室温下,磨损机制主要为氧化磨损和黏着磨损;低温下氧化层难以及时补充,主要是亚表面加工硬化层的形成导致应变集中、裂纹扩展等一系列摩擦学行为.

Fig.2 SEM micrographs of TA2 microstructure sections under different conditions [50]图2 不同条件下TA2微观组织断面形貌的扫描电镜照片(SEM)[50]

除此之外,研究发现在室温和液氮温度下,非晶合金的耐磨性也会存在变化[52].这可能是材料表层发生严重的局部非均匀塑性流动,使其在磨损过程中软化变形所致.超低温下原子间距变短导致原子自由体积缩小,阻碍了剪切带的长距离传播,促进了更多剪切带的形核,从而提高了其塑性[53].通过对非晶态合金变形表层的结构分析证明:大部分仍为非晶状态,在近表层的某些区域,出现了面心立方(FCC)和体心立方(BCC)相及某些化合物的纳米晶,但其对合金的有效强度和耐磨性无显著影响.合金在低温摩擦过程中存在晶型变化可能是1种常态化现象[54-57].Weng等[58]研究发现Ti6Al4V合金在超低温下的摩擦系数和磨损率更低,这主要是因为位错导致合金近磨损表面发生塑性变形,在摩擦过程中促进了α、β相的细化.除此之外,在摩擦过程中经常可以观察到机械诱发的马氏体相变,这种变化在一定程度上会对材料的摩擦学行为产生影响.摩擦诱发马氏体的形成是由于摩擦副之间的黏着-黏着相互作用而产生的高比应力和应变以及磨损碎屑在材料表面的按压,从而导致局部高应变[59].姜明等[60]发现GCr15轴承钢在超低温下存在奥氏体向马氏体的转变,回火马氏体析出弥散的沉淀相(碳化物颗粒),降低了内应力,进一步提高了其机械性能,增强了其耐磨性能;然而,有研究[61-62]表明室温下不锈钢也存在奥氏体向马氏体的转变.因此摩擦过程中不锈钢的相变,是否导致其低温下摩擦性能产生变化有待进一步研究.由此可见,大多数金属在超低温下亚表面发生相变和硬化,导致耐磨性能增加;非晶合金由于发生塑形形变和晶粒细化,降低了摩擦系数和磨损率.

3.1.2 聚合物及其复合材料

超低温下聚合物及其复合材料存在玻璃化转变,使得材料自身机械性能发生变化,从而影响摩擦系数.Burton[37]研究了真空中PTFE涂层对钢的摩擦系数,结果显示在4~200 K的温度范围内,静或动摩擦系数基本上不存在温度依赖性.这可能是因为热活化过程的速率在足够低的温度下变得越来越小,难以对摩擦产生影响.Martin等[63]也发现了相同的现象:聚乙烯(PE)-钢摩擦系统在123~243 K温度段内,摩擦系数并无明显的温度依赖性.作者认为此温度段内,PE发生了玻璃化转变,导致原子的迁移率和延展性降低,硬度提高,从而减少摩擦引起的退化.贾晓梅等[64]研究了PTFE基复合材料在室温和液氮中的摩擦学性能,结果表明在液氮环境中聚四氟乙烯的摩擦系数较高.这是因为低温下聚四氟乙烯中非晶态部分呈玻璃态,分子链的运动受到抑制,导致摩擦过程中的剪切阻力增大,而在低温下剪切力对摩擦的贡献占据主导地位.对于室温干摩擦,摩擦界面间产生的热量使材料发生软化,部分呈现黏流态,摩擦系数降低.随着滑动速度的增加,室温下摩擦界面温升较大,PTFE基复合材料发生塑性形变,导致摩擦系数增大;当速度达到1.23 m/s时,接触界面的高温使表面膜熔融,摩擦系数降低.而液氮环境中,摩擦界面产生的热量被介质带走,界面仍然保持玻璃态,因此摩擦系数和磨损量并无太大变化.由于大多数聚合物具有分子弛豫,即在一定温度下,各种分子链段被释放并被赋予了移动的能力,而超低温导致分子链的运动被抑制,增强了原子间的相互作用[65-66].因此,低温导致聚合物结构转变实质是分子链的运动受到阻碍,在摩擦过程中难以产生剪切所致.

3.2 摩擦界面结构变化对材料摩擦学性能的影响

3.2.1 特殊结构

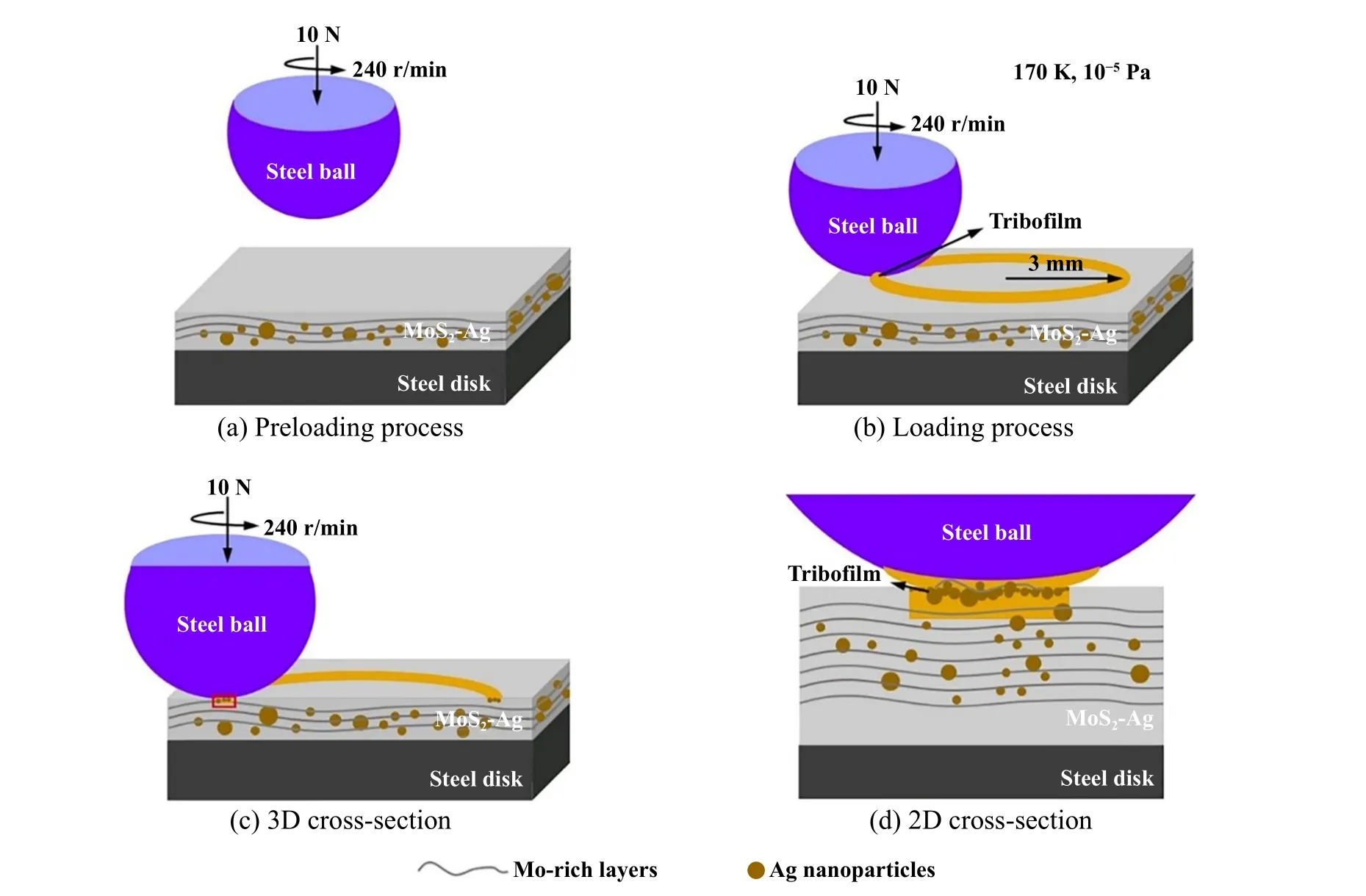

摩擦过程中,接触界面在物理、化学的作用下形成1种特殊结构,这种结构可能对材料摩擦学性能产生影响.Yin等[67]制备了1种MoS2-Ag多层结构,研究发现该薄膜在超低温下可以保持低于0.001的超低摩擦系数,如图3所示.通过对摩擦界面进一步分析发现,对偶球表面聚集着MoS2纳米片、降解的MoS2和Ag纳米颗粒,其中Ag纳米粒子被嵌入在MoS2基体中或被MoS2层包围;而润滑膜主要由非晶的MoS2组成,表层存在Ag的富集.在摩擦过程中,MoS2-Ag多层薄膜逐渐磨损成层状MoS2纳米片和球形的Ag纳米颗粒,随后小尺寸的Ag纳米颗粒在滑动界面处聚集成较大的Ag颗粒.这种结构有助于滑动界面的重建,同时MoS2晶面的重新取向降低了界面剪应力,从而进一步降低了摩擦系数.此种结构可能为进一步制备低温润滑材料提供了思路.

Fig.3 Schematic diagram of the friction model of multilayer MoS2-Ag thin films at 170 K[67]图3 170 K下多层MoS2-Ag薄膜的摩擦模型示意图[67]

3.2.2 界面粗糙度

摩擦界面的粗糙程度在一定程度上反映了2个界面相互作用的强弱,越粗糙的界面,相互运动受到的阻力越大,在一定程度上可能会屏蔽其他因素的影响;光滑的界面,相对滑动的阻力小,更易实现较低的摩擦.Hamilton等[68]研究了5种二硫化钼涂层在不同温度下的摩擦学性能.发现磨损率最高的涂层表现出接近非热摩擦行为,而耐磨性最高的涂层表现出热激活行为.由此可见,在严重磨损条件下,摩擦系数与温度无关;只有在磨损极低的条件下,摩擦界面才足够稳定,此时表面势能成为滑动的主要能量屏障.作者认为宏观摩擦学中的非热激活行为仅保留在界面稳定和超低磨损的系统中,而非热激活行为则是大磨损系统的特征.为了消除材料表面形貌对摩擦的影响,Zhao等[69]利用原子力显微镜测量了氮化硅探针与单晶MoS2接触时界面间横向摩擦力的变化.研究发现在220~500 K温度范围内,摩擦力随着温度的降低呈指数增加,在220 K左右出现非热摩擦与热摩擦之间的转变.为了进一步证明界面粗糙程度对磨损的影响,作者利用氩离子溅射改变了表面原子的粗糙度,使其粗糙化仅发生在MoS2表面原子上,如图4所示.在室温下观察到无序或有缺陷表面的摩擦力(F)高于原始表面的摩擦力,并且在接近220 K时,摩擦力此时表现出较弱的温度依赖性,这些进一步证明了原子尺度磨损对摩擦温度依赖性的强烈影响.由此可见,无论是宏观还是微观摩擦,界面磨损对热激活行为有着重要影响.在显著磨损情况下,由于系统不会沿着稳定的界面滑动,界面磨损的影响可能抑制了任何与温度(T)有关的摩擦机制.当磨损较小时,摩擦很大程度上取决于接触界面的局部原子和分子的终止.

Fig.4 STM micrographs of(a) atomically flat MoS2 and(b) lightly sputtered MoS2 surfaces;(c) average kinetic friction forces measured as a function of temperature on the sputtered surface[69]图4 (a)原子级平面MoS2和(b)轻微溅射的MoS2表面的扫描隧道显微镜(STM)照片;(c) 溅射表面上测量的平均动摩擦力随温度变化的情况[69]

3.2.3 分子链运动

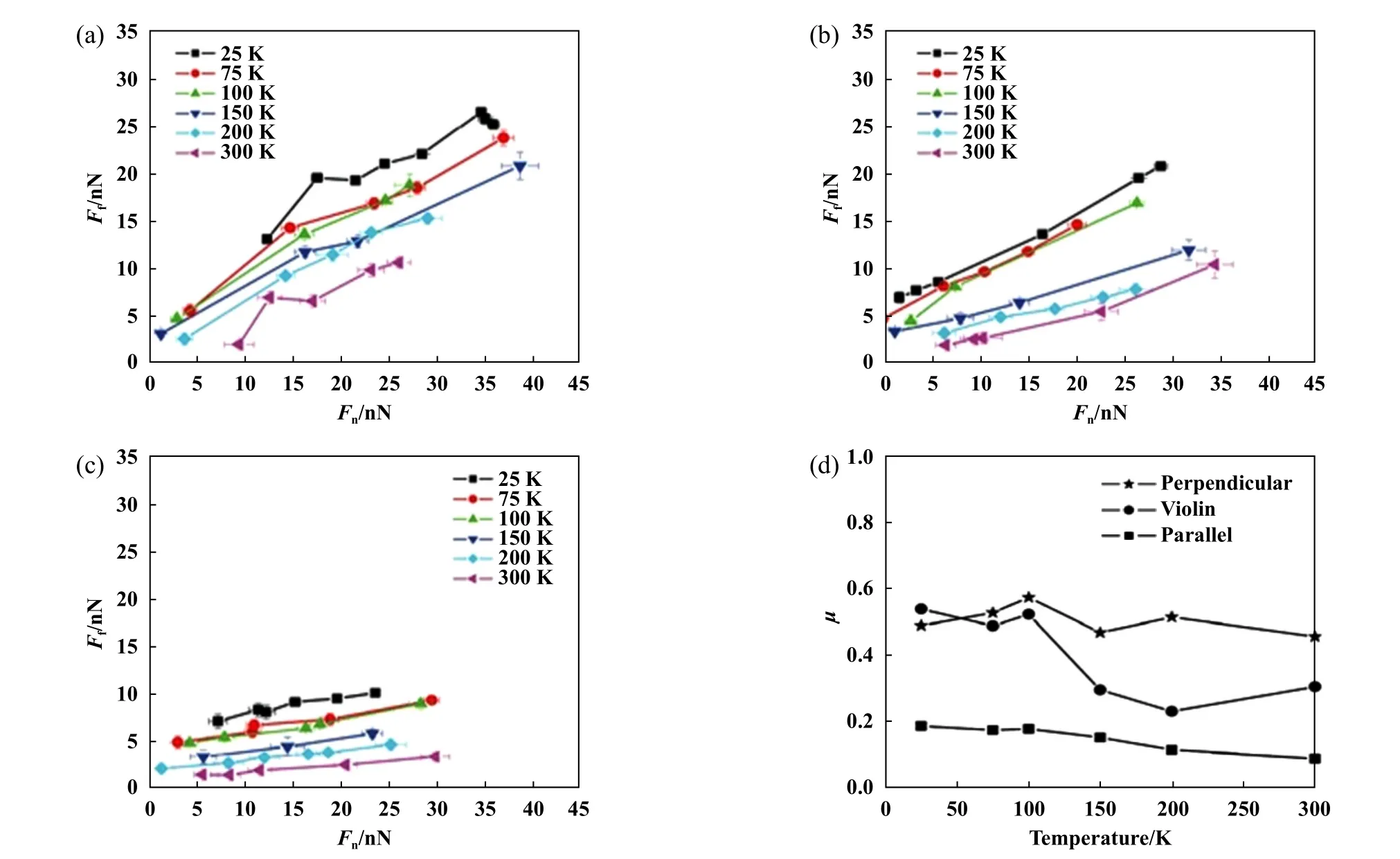

在摩擦过程中,由于界面接触处温度的升高以及低温介质的共同作用,聚合物分子链的排列组合发生变化,从而影响其摩擦学性能.Barry等[70]利用分子动力学模拟了不同温度下自配副聚四氟乙烯(PTFE)沿不同方向滑动的表面摩擦性能,如图5所示.结果表明:随着温度的降低,3种滑动方向的摩擦力(Ff)均增大.在相同载荷下,垂直滑动构型的摩擦系数(μ)均高于小提琴滑动(1个表面上平行于链对齐,另一个表面上垂直于链对齐的滑动)和平行滑动2种构型,且表现出弱的温度依赖性,这可能是低温下长时间滑动导致刚性链条的断裂,使得链条结构发生大规模破坏,从而导致高的摩擦系数.相比之下,小提琴滑动构型的摩擦系数与温度具有复杂的依赖性:当温度从200降至100 K时,摩擦系数急剧增加;100 K以下时,摩擦系数与温度基本无关,这与滑动过程中原子位置涨落率的显著降低有关.平行滑动构型显示出摩擦系数随温度降低而逐渐增大的趋势,这种情况下,滑动界面保持完整,摩擦系数与温度的依赖性主要取决于界面上分子间作用力强度的温度依赖性.通过对3种滑动构型的进一步分析发现,相比于平行滑动,垂直滑动和小提琴滑动2种构型均表现出高的磨损,这是由于摩擦过程中发生了链条的断裂、分子碎片和链条碎片沿滑动方向的重新取向和平移.与早期研究的自配副PE摩擦系统相比[71],由于PE具有更大的刚度,可以有效将负载传递到表面,PE链条没有发生断裂,因此较PTFE的磨损更少.由此可见,低温下聚合物在摩擦过程中分子键作用强度发生变化,产生分子链的断裂、弯曲和交联,从而造成较大的磨损.

Fig.5 Friction force,versus normal force(Fn) at various temperatures and normal loads for PTFE–PTFE sliding under(a) perpendicular,(b) violin and(c) parallel sliding configurations;(d) friction coefficient as a function of temperature for three sliding configurations [70]图5 不同温度和法向载荷(Fn)下PTFE-PTFE(a)垂直、(b)小提琴和(c)平行滑动构型的摩擦力与法向力的关系;(d)这3种滑动构型的摩擦系数与温度的关系[70]

综上所述,超低温下,金属及合金在外力和热的作用下,摩擦界面在各种变形机制的共同作用下,导致了亚表面加工硬化、晶粒细化和奥氏体向马氏体的转变,提高了材料的耐磨性;同时金属材料表面的氧化物层在超低温下难以得到补充,在一定程度上加剧材料的磨损,两者共同作用导致了摩擦学性能的变化.对于聚合物材料来说,超低温下的玻璃态抑制了分子链的运动,增加了摩擦过程中的剪切阻力;当温度足够低时,其摩擦学性能对温度的依赖性较小.此外,摩擦过程中在力和温度相互作用下,接触界面发生一系列的结构变化,如特殊结构、界面粗糙化、分子链的断裂和重组等,这在一定程度上改变了摩擦界面的作用强度,可以说是材料对外在环境的响应行为,这种行为对摩擦起着关键作用.

4 超低温下电声耦合等微观能量耗散形式变化对摩擦的影响

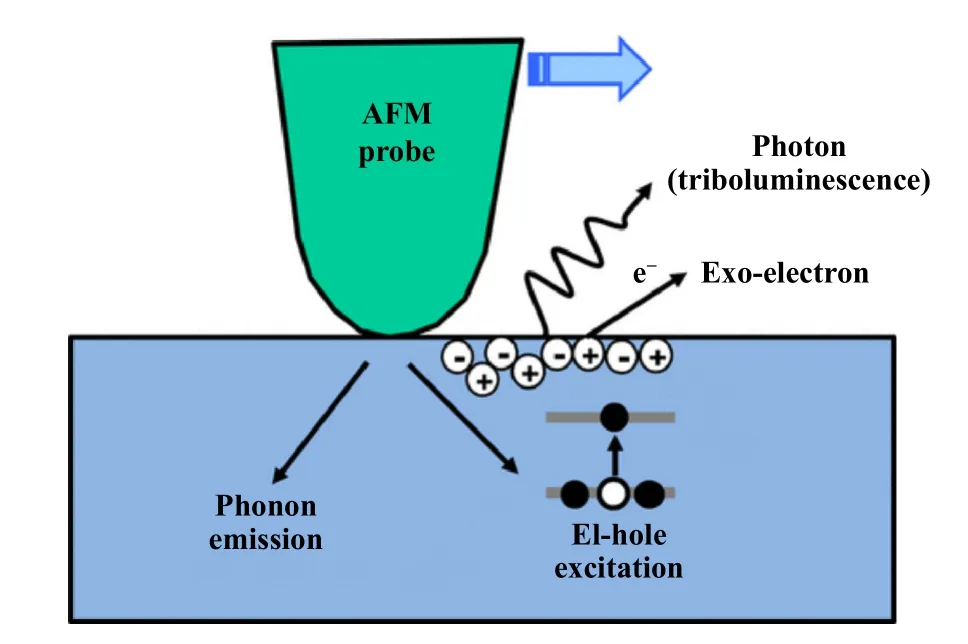

近年来随着原子力显微镜(AFM)、石英晶体微天平(QCM)以及摩擦力显微镜(FFM)的广泛使用,人们对原子尺度的摩擦有了深入的理解[72-75].摩擦过程中能量的耗散形式一直是研究的重点,目前对于摩擦的能量耗散主要分为以下2种:一是摩擦界面晶格振动产生的声子耗散,另一个是界面传导电子相互作用导致的电子耗散,图6描绘了由声子和电子介导的摩擦能量耗散[76].超低温下原子运动受到抑制,为研究声子和电子对摩擦的贡献提供了条件.对于非金属材料而言,晶格振动减弱导致摩擦过程中激发的声子数减少;对于金属材料而言,当处于超导态时,金属表面的电荷数降低,接触界面的电子相互作用减弱,这些效应都会导致固体润滑材料在超低温下的摩擦学性能发生变化.

Fig.6 Illustration of a tip sliding against a surface and of several types of resulting excitations that can contribute to energy dissipation in friction: phonons,electron-hole pairs and electronic excitations that decay via emission of electrons or photons [76]图6 在表面上滑动的尖端以及可能导致摩擦中能量耗散的几种激发类型:声子、电子-空穴对以及通过电子或光子发射衰减的电子激发[76]

4.1 声子耗散对材料摩擦学性能的影响

研究认为非热平衡声子的激发是摩擦界面能量耗散的主要方式.在摩擦过程中,材料表面原子在外部作用下振动,此时系统整体的热平衡被打破.随着摩擦的进行,系统由非热平衡向热平衡转变,能量不可逆地以声子的形式耗散掉[77-78].超低温导致原子间距变短,晶格热振动产生的能量降低,摩擦过程中被激发出的声子减少,导致摩擦系数发生变化.Schirmeisen等[79]利用超高真空—原子力显微镜研究了硅探针在硅(111)面的摩擦情况,结果表明:当温度在100 K时,摩擦系数达到最大值,随着温度的升高或降低,摩擦系数减小;当温度达到150 K以上时,摩擦系数的变化十分微弱.这是由于温度的降低虽然会导致声子的激发变得困难,但是在100 K时,低频率声子数更多,声子被激发的概率更大,两者的共同作用导致100 K时摩擦系数达到最大[80].此外,超低温下金属表面吸附层的滑动摩擦也是1种研究声子和电子对摩擦贡献的重要手段.Daly等[81]在Ag(111)表面上观察到双层氙膜比单层氙膜观具有更大的摩擦力,这是由于双层膜中存在更多的振动模式,摩擦过程中产生了多声子耗散.为了进一步确定声子对摩擦的贡献,Tomassone等[82]通过分子动力学模拟了Xe在Ag(111)表面的滑动,证实了声子摩擦在能量耗散中的主导地位.虽然声子或电子耦合振动的主要阻尼机制仍在研究中,但理论研究表明,声子耦合在大多数系统中占主导地位.

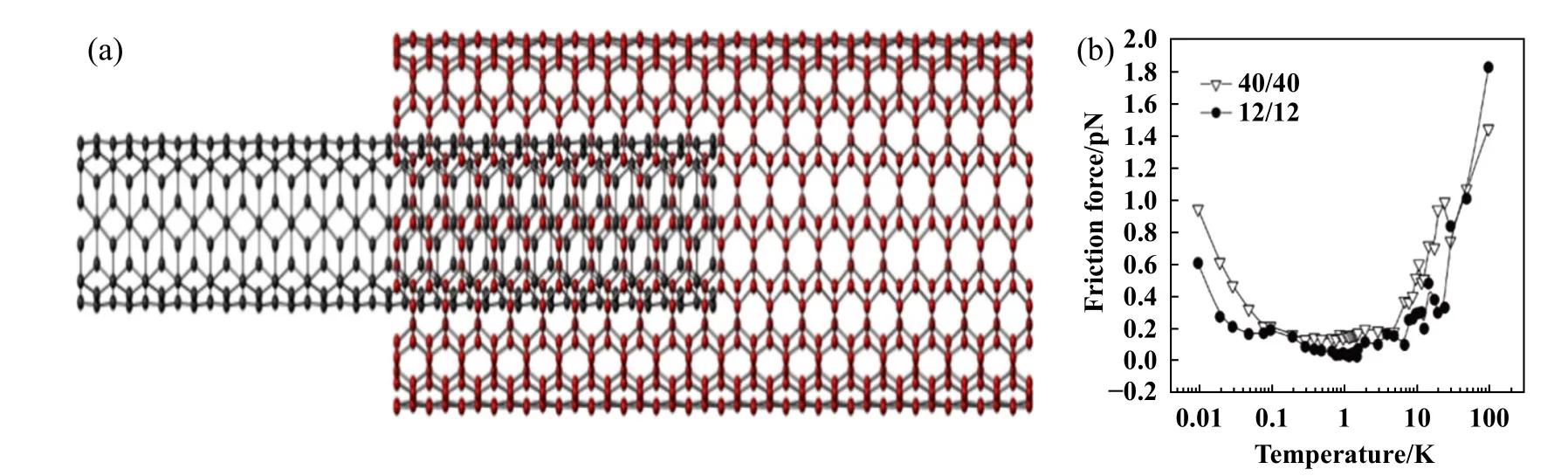

碳纳米管振荡器在低温下能以与主导声子频率相当的频率振动,因此为分子水平研究摩擦能量耗散提供了1个理想平台.Chen等[83]利用分子动力学模拟(MD)系统地研究了温度对双壁碳纳米管摩擦耗能的影响,如图7所示.作者发现内管和外管之间的能量耗散或摩擦力与热效应密切相关,两者可以在不同温度段内发挥主导作用,从而导致摩擦力的温度依赖性不同.由于超低温下同心纳米管相对滑动的能量屏障非常小,热激活的跃迁可以有效地减小摩擦力.当温度达到临界值时,热跃迁概率饱和,主导声子频率接近或高于振荡器的振动频率,声子摩擦此时起主导作用,摩擦力开始单调增加.随后,Cook等[84]利用分子动力学模拟多壁碳纳米管层间摩擦,也发现了相同现象:随着温度的升高,原子以较高的振幅随机运动,导致层间原子在旋转过程中相互碰撞的几率增大,从而将其有序的动能转移到升高的温度中.由此可见,温度的升高导致界面原子振动加剧,摩擦过程中更多的声子被激发,从而导致更高的能量耗散和更大的摩擦.

Fig.7 (a) The physical model of double walled carbon nanotube oscillators;(b) effective friction between inner and outer tubes of double-walled carbon nanotubes as a function of temperature [83]图7 (a)双壁碳纳米管振荡器物理模型;(b)内管和外管之间有效摩擦力与温度的关系[83]

4.2 电子耗散对材料摩擦学性能的影响

电子摩擦是原子和分子在金属表面上散射,反应或简单振动的重要能量损失通道[85].不同于声子耗散机制,电子耗散机制涉及的能量在转移到声子群之前,需要先转移到传导电子.石英晶体微天平振荡器的频率偏移和气体在金属膜上吸附时的阻尼变化提供了分子表面摩擦过程的直接信息.通过这种方式,声子和电子对摩擦的贡献都可以得到.当基板是1种金属时,温度低于其超导转变温度,电子的运动严重受到抑制,可以衡量电子贡献的重要性.Dayo等[86]利用石英晶体微天平研究了Pb(111)晶面与吸附在表面的氮气分子的摩擦,观察到当Pb处于超导转变态时,系统的摩擦力突然大幅降低.这种在超导转变温度下的变化可能是由电子机制引起的,而声子波纹势对超导现象没有已知的依赖性.其他科研人员通过观察超低温下Xe在Nb薄膜上的非接触摩擦,也发现了类似现象[87].针对这种特殊现象,Popov等[88-89]提出了有关电子摩擦的第1个理论公式并进行了解释:阻力滑动层在摩擦过程中会产生表面阻力流和大量电子回流,由于回流的耗散在超导转变温度处的突然下降,导致摩擦系数随之下降.

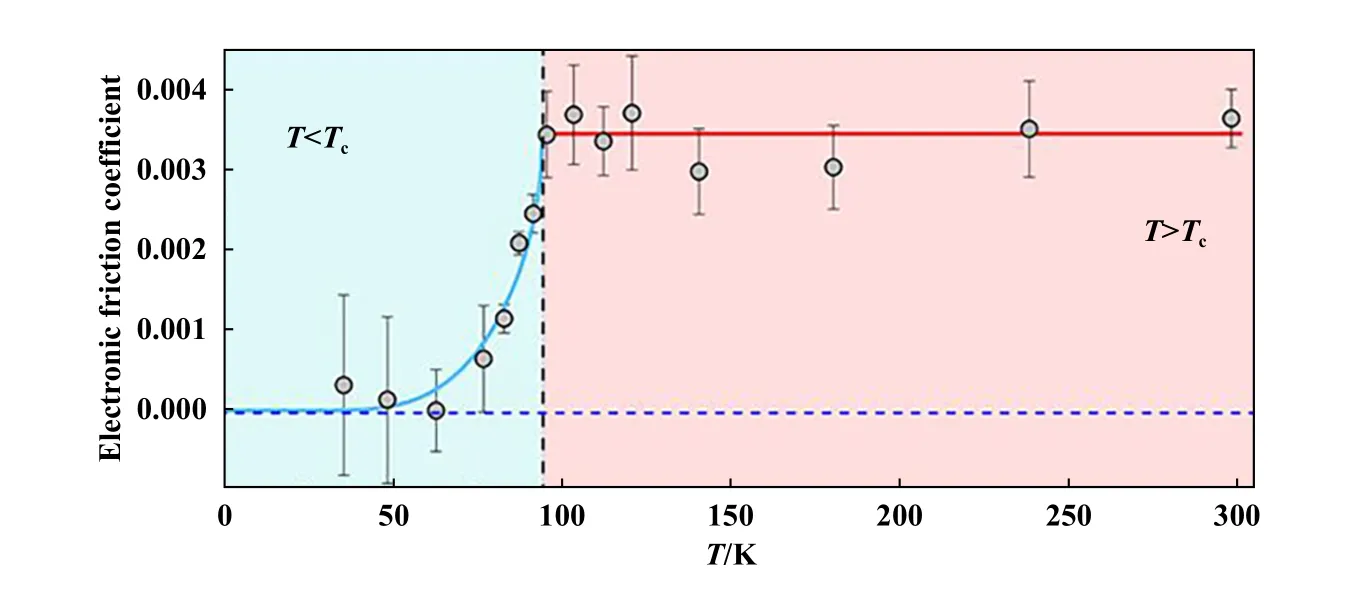

由上述研究可知,超导转变温度是1个研究电子摩擦的重要节点.董丽荣等[90]研究了Bi2Sr2Ca2Cu3Oy(Bi2223)超导陶瓷从液氮温度至室温的摩擦学特性,结果表明:当温度低于超导转变温度时,摩擦系数从0.4降低至0.17,这种摩擦系数的急剧变化与Bi2Sr2Ca2Cu3Oy(Bi2223)的超导转变有关.在超导态下内部传导电子的电阻为零,摩擦界面无电荷存在,电子散射很小,电子对摩擦能量的贡献减少导致摩擦系数降低.而钢球在液氮环境中不存在超导转变,这说明摩擦系数的突降是Bi2Sr2Ca2Cu3Oy(Bi2223)在超导态下的独特行为.随后,作者还发现YBa2Cu3O7-δ,Ag/SmBa2Cu3O7-δ等超导材料也存在相同的变化[91-92].为了进一步研究超导状态下电子摩擦的具体机制,Persson等[93]计算了作用于金属表面上滑动的物理吸附分子的电子摩擦力,结果表明:平行吸附物振动的阻尼由电子摩擦主导,而声子摩擦则由垂直振动主导.在超导转变中导致电子摩擦的正常非配对电子并不会突然消失,而是随着温度逐渐降低到0 K,正常电子密度平稳地降低,电子-空穴对的贡献也平稳地减少,然而,电子摩擦对整个能量耗散体系的影响有多大仍然是未知的[94].在超润滑领域,原子级平坦界面间的结构失配导致滑动期间表面的波纹消失,电子摩擦可能占主导地位[95].此后,Wang等[96]通过研究超导相变温度附近单滑动电子摩擦的贡献,如图8所示,发现在100 K时,与电子相关的摩擦贡献占总滑动摩擦的30%.当温度和速度增大时,电子摩擦的占比可以超过50%.由此可以得出结论,电子摩擦是金属状态下的主要耗散通道,其在临界转变温度(Tc)以下平滑衰减,直到声子摩擦成为主导.

Fig.8 Temperature dependence of electronic friction [96]图8 电子摩擦的温度依赖性[96]

综上所述,对于非金属材料,超低温下原子尺度上的能量耗散主要以声子耗散为主.随着温度的降低,晶格的热振动减弱,摩擦过程中产生的热声子数量减少,降低了能量耗散和摩擦系数.对于金属材料,当温度低于临界温度(超导转变温度)时,电子的散射减小,导致电子对摩擦的贡献降低,此刻声子摩擦成为主导;当温度处于临界温度以上时,电子摩擦是主要的能量耗散通道.

5 总结与展望

超低温对固体润滑材料作用的本质是对原子和电子运动的抑制,这导致在摩擦过程中材料力学性能、界面化学活性、相结构及界面结构和微观能量耗散等几个关键因素发生了变化,从而表现出不同的摩擦学行为.(1)从原子的角度而言,超低温下原子热运动变慢,导致原子间距发生变化,影响了材料的力学性能.力学性能的改变会对摩擦界面的形变和接触面积产生一定的影响,从而表现出不同的摩擦学性能;同时原子运动的改变会导致材料结构的变化,引起相结构和摩擦界面结构的变化,从而对转移膜的生成、界面间相互作用的强度和方式产生影响,导致摩擦学行为的变化.(2)从电子的角度而言,超低温下电子运动被抑制,电子间发生碰撞的概率降低,导致摩擦界面间的相互作用减弱,改变了摩擦副间的化学活性和转移膜的状态;当温度低于超导转变温度时,电子对摩擦过程中能量耗散的贡献减少,导致摩擦系数的降低;同时晶格间热运动的减弱也会抑制声子的激发,导致更低的能量耗散和摩擦.然而,对于不同种类材料,其各自结构、性质特征不同,超低温对摩擦学性能影响的主要矛盾也不尽相同.(1)对于聚合物材料而言,由于其本身硬度较低,超低温下分子链的迁移率降低,增加了分子之间的结合力,使得力学性能的变化较为显著,进而引起摩擦学性能的变化.(2)对于金属及合金而言,其结构容易受温度的影响而发生变化,因此相结构和界面结构的变化在金属材料超低温摩擦学中起着关键作用.(3)对于碳基材料而言,润滑机制主要依靠活性键的钝化以及转移膜的形成,界面化学活性的变化是主要影响因素.(4)对于超导材料而言,超低温下存在超导转变,导致电子对摩擦的贡献降低;同时晶格振动减弱抑制了声子的激发,降低了能量耗散.因此,声子和电子等微观能量耗散方式的改变发挥着主要作用.除此之外,对于薄膜/涂层而言,超低温下各组元、膜基界面间热膨胀系数的差异导致热应力的变化,在摩擦过程中易发生脱落和裂纹而提前失效.

近些年随着深空探测、超导、氢能源和量子计算等技术的不断发展,超低温的应用领域越来越广泛,由此引起的润滑问题日益迫切.对于今后的超低温摩擦学研究,作者认为以下几个方面值得进一步深入研究和完善:

(1)目前超低温摩擦学的评价方式大多是在液态介质中,测试的温度点比较孤立;而实际工况涉及真空、气体环境和交变温度等多种场景,这造成了测试结果与实际服役工况的差异,因此需要结合新兴制冷技术设计更加贴合实际工况的试验评价方法.

(2)超低温下材料结构、力学性能的变化是实时的,现有表征手段更多是在室温下进行,超低温下真实的变化情况和规律无法掌握.因此,需要发展在线原位监测的设备.

(3)目前来说,对超低温下各种材料摩擦学性能的研究还不够系统,机理方面的认识还不深入,因此需要加大对各种材料体系的系统性研究,探究不同材料体系与影响因素之间的关系,建立相应的数据库,这有助于形成对超低温摩擦学系统、完整的认识.

(4)超低温摩擦学还蕴含着许多未知的科学效应,随着微观表征技术的发展和制冷技术的进步,有望从电子和声子的角度去揭示摩擦过程中的量子效应,这对了解摩擦的本质有着重要意义.