非贵金属催化剂在重整抽余油加氢精制中的应用

2023-10-13李娇

李 娇

(山西科技学院,山西晋城 048000)

本文以xx 炼化公司内部的重整抽余油加氢精制装置为研究主体,该装置采用先抽取再加氢的工艺方式进行抽余油精炼,应用的催化剂以贵金属为主,但长期应用这一类催化剂,成本支出较高,且对原料油的杂质水平提出高标准要求。针对这一情况,结合当前我国该领域研究成果,尝试选用RSS-1A 非贵金属催化剂代替传统催化剂完成抽余油精制。在传统工艺流程下,选用常用工艺条件进行加氢精制,最终发现,应用该催化剂可以获取符合标准的溶剂油。基于实践结果,证明应用非贵金属催化剂在重整抽余油加氢精制中有现实意义。

1 重整抽余油生产现状及性质分析

1.1 现状

重整抽余油是指原油精炼加工之后,剩余的油品经过特殊工艺加工和处理得到的产品,处理完成的产品具备较高的附加值。产生的油品不适宜作为高标号汽油的调和组分,但可以作为溶剂油、重整副产气的原料。科学应用重整抽余油,可以进一步提升炼油厂的生产效率和资源利用率,最大限度获取经济效益。

我国作为全球最大的原油进口国和炼油能力最大的国家之一,重整抽余油的生产在我国的炼油行业中占据着重要地位。我国的炼油厂通过采用重整工艺,将低附加值的石脑油、石脑油轻组分等转化为高附加值的重整汽油和重整柴油。

随着现代化技术发展,我国炼油行业一直积极地寻找提高重整抽余油的生产能力和质量的路径。通过引进国际先进技术和设备,提升炼油工艺和装置的水平,逐步提高了重整抽余油的产量和质量。以xx 炼化公司为例,其内部拥有的重整预加氢装置重整抽余油生产发展态势良好,该装置以非金属RSS-1A 作为催化剂,产量达到120 万t/a。虽然我国关于抽余油的生产和研发持续进行,但从需求角度来看,难以满足,我国重整抽余油的进口量仍在不断增加[1]。

近些年,我国积极推动炼油工艺优化和创新,也从技术角度探究重整抽余油产率和质量提升策略。希望通过技术革新和工艺优化,提高重整抽余油的利用率,减少其中的杂质含量,进一步提升经济效益。

另外,随着我国环境保护、绿色节能理念日益深入人心,能源结构调整、产业转型升级重点推进,石油行业围绕可持续发展理念,积极推动重整抽余油的革新和技术升级,为降低能源浪费提供充足支持。

1.2 抽余油组成和性质

抽余油是石油精炼过程中的一种副产品,主要是通过重整工艺从石油馏分中产生的。它通常用于生产高辛烷值汽油和化工原料。抽余油的组成和性质会因炼油厂的不同及原油的种类和质量而有所差异。然而,一般而言,抽余油主要由以下成分组成:(1)烃类化合物。主要由碳氢化合物组成,包括芳烃、烷烃、不饱和烃等。其中芳烃主要以芳香烃类化合物为主,最常见的组分包括苯、甲苯、二甲苯和乙苯等。这些化合物具有高辛烷值,可用于提高汽油的辛烷值和提供较高的抗爆性能。烷烃(Paraffins)最常见的组分包括正构烷烃和环烷烃两部分。这些化合物对于提高汽油的燃料性能和稳定性也很重要。不饱和烃类以烯烃最为常见。这些化合物在催化裂化等进一步处理过程中可能被转化或降低含量。(2)硫化物。抽余油中较常见的硫化物包括硫化氢和有机硫化合物。(3)氮化物。存在部分有机氮化物。(4)氧化物。少量的氧化物可能存在,如酚类化合物。

从性质角度来看,抽余油的性质会随着精炼过程开展及组分差异,呈现出不同变化。一般来看,抽余油普遍具备以下特点:

①密度。抽余油的密度通常较高,取决于其组成和炼油工艺。②黏度。抽余油的黏度可以因其组成和温度而有所变化,通常具有较高的黏度。③燃点。抽余油的燃点通常较高,因为它们是由较重的碳氢化合物组成。④硫含量。抽余油中的硫含量可以有所不同,可能需要进一步处理以降低硫含量,符合环境标准和产品要求。⑤蜡含量。抽余油中可能含有一定的蜡,这可能影响其流动性和应用性。⑥辛烷值高。由于其富含芳香烃,抽余油具有较高的辛烷值,有利于提高汽油的燃烧性能。⑦挥发性适中。抽余油的挥发性通常处于适中范围,既不过于挥发,也不过于稳定,适用于汽油生产。⑧化学活性。抽余油中的芳香烃具有一定的化学活性,可作为化工原料用于生产各种化学品和合成材料。

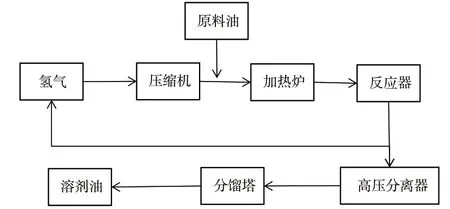

2 工艺流程

以xx 炼化公司的重整预加氢装置为例,该装置产量为15万 t/a,本文研究的设备应用RSS-1A 作为催化剂,设备填充的催化剂量为7 m3。应用该设备,可以完成抽余油加氢精制。整体工艺流程如图1所示。

图1 重整抽余油加氢精制工艺流程图示

结合上文图1分析,整体工艺中,氢气发挥不可忽略的作用。想要完成抽余油精制,需要将氢气借助循环增压机增压,从常温下系统管网内1.2 MPa 升压到1.8~2.0 MPa。氢气输入之后,与原料油混合,共同进入加热炉,加热直到240~250℃,加热到制定温度时,进入反应器,通过一系列反应,产物出现,高压分离器发挥作用,将液体产物分离出来,进入分馏塔进行切割提纯,直到生产出满足规定要求的溶剂油,此时完成加氢精制。其中高压分离器内部会基于反应物,再次生成氢气,氢气通过管道传输到指定区域,可以作为下一次重整加氢精制的反应原料[2]。

3 催化剂硫化

基于上文工艺流程图进行分析,应用非贵金属催化剂之前,需要先用氮气置换系统,按照20℃/h 的速度一直升温,直到250℃结束,之后进行4h 的恒温干燥,完成之后,再借助氢气完成系统置换。合格之后,便可以进行催化剂硫化[4]。①保持催化剂湿润,在温度达到150℃时,注入硫化剂。②保持高压分离器的压力为1.5 MPa,进料空速为2 h-1。③硫化温度保持230~290℃。④整体硫化过程需要持续22 h。硫化完成之后,共脱水290 kg,相较理论数值而言,差距不大,为理论值的90%,整体硫化曲线如图2所示。⑤完成硫化之后,需要降温,温度达到240℃之后,可以引入原料油,进行生产作业。

4 影响产品质量的因素

基于应用非贵金属催化剂的硫化过程分析,对其应用实用性有更为深入的了解,此时也明确证明非贵金属催化剂在重整抽余油加氢精制中具有实用性。但从技术角度分析,产品质量与多种因素有关,除了催化剂外,原料油的干点和空速也会影响产品质量[5]。

4.1 原料油的干点

应用非贵金属催化剂之后,结合工艺流程图所示的工艺过程进行生产,在实践中发现,高压分离器压力、体积空速在1.5 MPa 和3.3 h-1时,效果最佳。为了验证原料油的干点对重整抽余油加氢精制的影响效果,以上述为基础条件,选择两种常用的原料油进行对比分析,最终结果如表1所示。

表1 原料油干点对加氢精制产品质量的影响总结表

结合表1分析,随着原料油干点升高,加氢率会随之下降,其中B 原料油的干点较A 高。虽然B 原料油所需反应温度更高,但从加氢率来看,B 原料油仅为88.3%,但A 原料油为99.4%,相比而言,应用原料油B 更符合产品质量要求。

从原料油的组分来看,两种原料油中,原料油A中包含更高的烯烃,烯烃分子质量较大,加氢过程中,更容易残留在紧致油中,从产品质量杂质含量角度来看,也是B 原料油更具有优势。

4.2 空速

为了验证空速对非贵金属催化剂加氢精制的影响,以2.6 h-1为基础条件,对溴价为0.137的抽余油进行加氢精制,最终获得合格的8×10-4溶剂油,在3.3 h-1条件下,按照其他条件同等模式,对溴价为0.1443的抽余油重复进行操作,最终获得4.8×10-3的溶剂油。两相对比,发现保持较低的空速更有利。

5 应用

现阶段,基于催化加氢精制技术产出的抽余油约占进料总质量的1/3。但需要注意,基于此技艺装置产出的油链烷烃含量较高,环烷烃含量较低,杂质含量较低,适宜作为溶剂油生产原料。且传统工艺多主要应用贵金属催化剂,该类型催化剂成本较高且杂质含量更高。针对这一问题,越来越多的企业基于先进科学技术,探究更“适宜”的催化剂。而非贵金属催化剂是近些年基于技术发展提出的一种催化剂,从环保及可持续发展角度来看,未来发展前景光明。非贵金属催化剂在重整抽余油加氢精制中发挥着重要的作用,能够降低多环芳烃和杂原子化合物含量,脱除氮和硫化物,轻质化重整抽余油,提高产品的质量和性能。这种催化剂具有成本低、稳定性好和活性高等优势,在工业生产中得到了广泛应用。目前,在多环芳烃加氢、杂原子化合物加氢、脱氮和脱硫及轻质化方面应用愈加广泛。

6 结束语

进入21 世纪之后,城镇化进程加快,现代化、智能化、自动化成为重点发展方向。此时工业产业成为我国重要支柱。但随着工业持续化发展,环境污染问题、能源枯竭问题日益突出,基于现存的问题,工业领域也在积极探索可持续发展路径。其中,催化重整抽余油是一种应用较为广泛的技艺,以往原油精炼之后,剩余的油品难以发挥较高的附加值,而催化重整抽余油装置出现之后,可以更好地处理原油精炼剩余油品。本文探究采用非贵金属催化剂的重整抽余油加氢精制工艺流程,分析影响因素,并从应用角度进行思考,希望为我国该领域持续化发展提供更多借鉴。