脱硝系统尿素热解工艺技术及优化措施

2023-10-13宋敏

宋 敏

(山东晋控明水化工集团有限公司,山东济南 250204)

根据我国环保部门颁布的GB 13223—2011《火电厂大气污染物排放标准》文件的烟气脱硝改造计划,要求各个地区的发电厂加强环保建设,切实有效地落实国家提出的政策,从技术层面上研究出更加适合的脱硝处理方案。由于传统循环流化床锅炉尿素脱硝工艺运行过程中所耗费时长较长且喷嘴容易堵塞,从而导致炉内结块情况十分严重,而这些都是制约尿素工艺技术应用及发展的主要原因。为此,本研究以尿素优化改进技术为目标,旨在完善尿素工艺,从而有效降低尿素热解工艺运行费用,同时也能够极大程度提高尿素工艺技术的革新与发展。

1 尿素热解工艺技术

1.1 工艺流程

尿素热解工艺的整体流程为:①将尿素粉末用除盐水溶解成尿素溶液,同时将尿素溶液的整体温度保持在40℃以上。②将尿素溶液经过给料泵、分配器及喷嘴后进入热解室[1],然后通过空气加热后再进入分解室。③经过雾化后的尿素溶液会在热解室内部被彻底分解成NH3和 CO2进入喷射系统。④进入热解室内的雾化尿素溶液会被直接分解成NH3。整个过程的反应方程式见式(1)~式(2)。

1.2 工艺原理

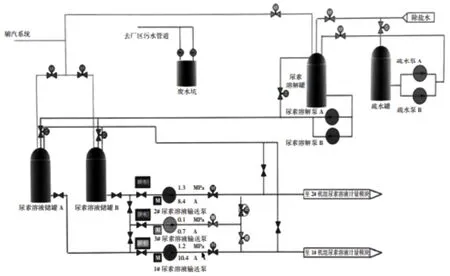

尿素热解工艺原理主要是利用尿素储存系统、溶解系统、输送系统、热解系统及喷射系统等组成,其工艺技术所用到的各项设备如图1所示。

图1 尿素热解工艺技术流程示意图

1.3 影响因素

1.3.1 还原剂停留时间

尿素作为还原剂在循环流化床锅炉内的停留时间将会直接影响脱硝效率及氨逃逸率。尿素在炉内的停留时间越长就会与烟气反应时间越久,使得反应更加充分,最后呈现出来的效果就更好。

1.3.2 还原剂与烟气充分混合程度

尿素与烟气的混合程度同样也是决定脱硝效率的重要因素。当尿素溶液经过喷射系统时,如果喷射压力过小,便会导致尿素无法穿透,从而导致其与烟气的接触面积缩小,极大影响脱硝效果;如果喷射的压力过大,便会导致空气能耗增加,从而造成锅炉磨损严重[2]。

2 技术优化难点

2.1 时间空间受限

本技术优化的难度首先在于热解系统需要分解大量的尿素溶液,同时整个分解过程也有时间和空间上的条件限制,很有可能会存在尿素未被完全分解的情况,使得难度增加。

2.2 停留时间较长

由于本项目工程所需要的氨产量较大,同时尿素溶液在热解炉内的停留时间也被拉长,与产量较小的停留时间相比足足多出了 5 s 左右的停留时间。长时间的停留时间容易导致尿素分解不稳定而影响后续的工艺效果。

2.3 调节范围较大

由于本项目改造尿素热解工艺处于波动不稳定的状态,所以必须要求脱硝系统制氨能力满足相应的标准后能够进行可控调节。因此,在此基础上就超过了常规氨产量再实现大幅度的调节,所以难度也相对来说较大。

3 技术优化方案

3.1 选择SNCR喷枪装置

由于本项目脱硝技术还原剂采用的是尿素溶液,所以需要对SNCR 的喷枪重新设计改造,选取喷雾效果更好的喷枪,与此同时还应当增加喷量,以此提高脱硝的效率。

3.2 选择最佳喷射位置

对循环流化床锅炉进行烟气的脱硝改造,首先需要对尿素的喷射位置进行确立。在进行实际操作过程中,尿素需要通过多个喷入点同时进行喷射,随后进入锅炉内部,喷嘴位置直接决定了喷洒的还原剂能否停留在炉内的旋风分离器中,达到脱硝效果,因此其能够直接影响脱硝效率[3]。

3.3 使还原剂与烟气充分混合

由于旋风分离器在实际运行过程中,其内部结构气流处于不稳定状态,与此同时整个流场相对来说也比较复杂。将(尿素)还原剂经过分离器入口喷入烟气中,将会使排放出来的烟气在其内部进行回旋,从而形成一道中心回流区,其作用原理是通过(尿素)还原剂与烟气进行充分混合,以此延长整体的反应时间,确保脱硝反应彻底的同时,提高脱硝效率。一般情况下,一台锅炉会专门配备两个旋风分离器,同时每个分离器都会安装单独的喷枪装置,本研究改造目的是增加烟气与还原剂之间的接触面积,从而能够有效增加尿素利用率,促进脱硝更加充分。

3.4 充分处置尿素副产物

将尿素溶液喷射到旋风分离器后,同样需要经过氨水一样的处理操作,即:通过雾化或者蒸发使氨与氮氧化物进行充分反应,从而完成整个脱硝反应。

4 尿素热解工艺优化

4.1 SNCR脱硝技术

SNCR 技术是指向温度近400℃的烟气中喷入还原剂NH3,在经过催化剂的还原作用下,能够将排放的烟气中氮氧化合物进行一系列的反应进而生成氮气和水。SNCR 技术在实验中的脱硝率能够达到90%左右,应用在燃煤发电的生产中,一般情况下能够达到75%的脱硝率,持续稳定的生产可以达到40%左右。此外,SNCR 技术所投入的成本较低,循环流化床锅炉所需的温度要求其能够正好满足,并且循环流化床锅炉本身就具备燃烧NOx的条件,因此最重要的一点是需要将SNCR 技术排出的NOx浓度降至100mg/m3(标)以下,以此符合国家排放标准。

4.2 热解工艺技术

在具体实践过程中通过对尿素热解环境进行优化调整,选择环境温度在800~900 ℃,并投入2%~10%的尿素水溶液,用以满足尿素溶液分解温度400~1 000℃的要求[4],同时尿素设备通过辅助控制单元与脱硫控制系统相连,可以实现对循环泵出口处的流量、温度、压力及尿素溶液储存罐液位等进行在线动态监控。其中的尿素被储存在尿素储存室中,拆开包装后倒入处理罐中,此时脱盐水则被蒸汽加热到所需温度。启动搅拌器后,固体尿素在处理罐中被完全溶解后将会得到40%左右的尿素溶液,经过科学配比后的尿素溶液会通过输送泵运送到单独的储存罐中进行封闭存储,然后再通过尿素溶液循环设备将其输送到锅炉尿素计量分配装置中再次进行存储。尿素溶液经过给料泵进入雾化器中,能够使其与蒸汽混合后形成尿素蒸汽,最后通过喷枪直接进入炉内。其中需要注意的是,由于喷枪位置会受到锅炉的大小影响,倘若布置不合理将会导致氨逃逸率增大或者喷射尿素的还原剂过量从而导致分布不均。

本次尿素热解工艺技术改造(见图2)将设置24把喷枪,分别在炉膛分三层进行布置,每层布置8把,该方法的目的是通过增加喷枪的数量,从而使得尿素与烟气能够进行充分混合。除此之外,为确保尿素喷射均匀,喷头采用的是喷管,其中的喷口与锅炉内壁保持水平,便能够有效解决喷枪磨损现象。此外,经过蒸汽加热后的尿素溶液进入炉内,此时其体积将会瞬间扩大100倍以上,使得尿素溶液表面积也随之扩大,这样做能够有助于其与NOx(氮氧化合物)进行充分反应,同时也进一步加快了整体过程的反应速率。整个过程的反应方程式见式(3)~式(5)。

图2 尿素热解系统优化改造后

5 应用效果

本项目尿素热解工艺改造技术将优化后的脱硝系统应用于一台480 t/h 循环流化床锅炉。锅炉在没有进行脱硝前的氮氧化物排放值为260~340 mg/m3;投入该工艺技术后的氮氧化物排放值小于140 mg/m3,总脱硝率均达到了68%。由于锅炉在生产的过程中会产生大量烟气,并且这些烟气通常含有大量颗粒,并且这些颗粒会堵塞催化剂床,此外还可能会产生大量的有毒物质,氨气作为脱硝技术的首要还原剂,当纯氨进入分离器的内部后,能够立即发生反应。同时,氨属于一种有毒物质,因此目前已经逐渐被淘汰。使用尿素作为还原剂,将尿素溶液喷入旋风分离器之后同样也需要经过类似于氨水的操作原理,进行雾化和蒸发所得出的氨与氮氧化物来完成脱硝反应。但由于尿素本身无法将氨完全转化,并且在转化的过程中会产生其他一些副产物,因此,尿素作为还原剂来使用不仅有反应的滞后性,同时会产生其他杂质,造成污染,导致脱硝效率低。虽然尿素的运行费用相对来说会高一些,但其安全性高,且无毒无害,而氨水和氨虽然运行费用较低,效率相对较高,但其稳定性较差,危险性较高。因此考虑到运输安全、存储安全、操作安全等因素,采用尿素作为还原剂是比较理想的。经过改造后的尿素还原剂分别在1#、2#机组进行了试验,尿素的单耗都小于2.0 g/kW·h,效果良好。

此外,本次项目改造采用的是炉内换热技术,将烟气余热折算成标准煤,并按照相应的价格800元/t计算得出,采用本项目尿素热解工艺技术的整体成本为400万元左右,相对于电加热方案超过近200万元。但是,本工艺技术的年运行成本为25~30万元,不到半年时间即可回本。由此可见,从经济方面而言,选用尿素虽然单价高,但是总量小,总体成本低,并且近些年我国大部分地区的火电厂脱硝还原剂都已经采用尿素作为首选,并且将尿素热解工艺技术作为优质改造技术进行应用,不仅能够节约总体成本,同时也能够有效提升安全性能。

6 结束语

本研究通过对尿素热解工艺进行优化改造,从还原剂(尿素)选择、喷射方式、喷射位置、还原剂停留时间、喷枪布置等一系列环节进行优化,并将改造后的技术应用在实际循环流化床锅炉脱硝过程中。结果表明脱硝效率整体提升68%,同时也有效降低了氮氧化合物排放量。因此,尿素作为还原剂应用其中能够降低环境污染,同时提升火电厂经济效益,该项技术值得进一步推广应用。