分层开采井冲洗验封一体化管柱及关键工具研究

2023-10-12郑灵芸丁德吉张伦玮

郑灵芸, 丁德吉, 沈 琼, 张伦玮

(1.中海油能源发展股份有限公司 工程技术分公司, 天津 300452; 2.广东南油服务有限公司, 广州 510030)

渤海的海上油田开发以大斜度井、水平井居多,开发层数多,层间物性差异大,采用分层开采方式已经成为提高采收率和增储上产的必要手段。目前,渤海油田开发生产井和注水井次逐年增多,每年检泵次数和更换管柱次数也不断增加。

渤海油田分层开采井大部分采用防砂封隔器与防砂筛管组合方式完井[1-5]。海上油田油水井多采用先期防砂开采方式,在现有的油水井的分采分注及相关措施作业中,井下层间密封采用封隔器密封筒+插入密封配合的方式,一旦密封失效,分采分注及相关措施作业均无法正常实施。封隔器密封筒的可靠性决定着大部分油、水井能否正常分层生产,绝大部分分层开采管柱失效都是由于封隔器密封筒或者胶筒损坏引起的[6-11]。目前,海上油田更换管柱顺序为:起原井生产管柱→下入冲洗管柱→起钻→下入验封管柱→起钻→下入新生产管柱。在修井或完井作业时,生产管柱下入前,需要下入冲洗管柱,进行冲洗、探底,保障生产需求。为保障井下层间密封效果,均需要对井下防砂封隔器的密封筒进行验封,从而保障分层开发效果。

常规作业时冲洗、验封分别下入一趟管柱,导致作业时效低。为提高海上油田修井作业时效,降低作业成本,研发了海上油田冲洗验封一体化管柱。将冲洗工具和验封工具集成在一趟管柱内,通过预定的步骤,实现了冲洗+验封功能。该工艺单井可节约作业时间36 h,极大地提高了作业效率。

1 油水井冲洗+验封作业流程

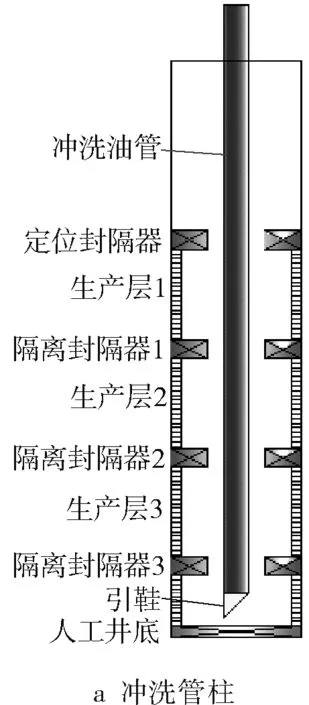

目前,海上油田修井时,将原井管柱起出后,油井出砂会沉入井底。为保障井筒完整与疏通井筒,需要下入冲洗管柱,管柱组成为:油管+引鞋(如图1a所示)。管柱下入到防砂段后,井口进行正循环洗井,管柱逐步下探直至洗井到人工井底,完成洗井工作。

图1 冲洗+验封管柱示意图

洗井完成后,起出冲洗管柱,下入验封管柱,管柱组成为:油管+验封定位密封+油管+验封插入密封+油管+圆堵。验封管柱下入到位后,定位密封与定位封隔器配合完成验封,如图1b所示。首先,验证定位封隔器密封性能和定位封隔器上部管柱密封性能。通过油套环空加压,按照验封标准程序进行评价,完成顶部封隔器验封。定位密封验证完成后,上提管柱,验封插入密封分别与隔离封隔器密封筒配合,验证隔离封隔器密封筒的密封性,如图1c所示,由下至上,依次完成所有密封筒验封。验封完成后,起出验封管柱,完成验封流程,转入生产管柱下入流程。

验封插入密封与常规插入密封相比,设置有验封孔,验封孔在轴向位于插入密封的密封环中间位置,沟通中心通道与环空。验封时中心管压力通过验封孔传递到插入密封的密封环和封隔器密封筒组成的密闭中间,若压力不降低则说明插入密封与密封筒配合良好,完成验封功能。

2 冲洗验封一体化管柱

为降低作业时间,提高冲洗验封效率,在原两趟式作业的基础上,研发了冲洗验封一体化管柱。为实现冲洗和验封一趟完成,在配套工具方面做了很多探索。初期设计是一体化管柱中安装球座短节,冲洗作业时通过中心管过流,正向冲洗;验封时,向管柱中投球,通过球与球座的配合,完成中心管柱下端的密封,然后依次对定位封隔器密封筒、隔离封隔器密封筒验封[12-16]。但是,在试验过程中发现,单纯依靠球与球座密封面的配合,很难实现完全的密封。这种情况下,如果验封时出现压降,无法准确获知是管柱中存在泄露点,还是球与球座密封处出现泄露。鉴于此,考虑用V型盘根实现管柱验封时的封堵功能。

2.1 工艺原理

冲洗验封一体化管柱主要由油管、验封定位密封、一体管柱式插入密封、滑套式开关冲洗工具、引鞋等组成,结构如图2所示。滑套式开关冲洗工具在初始状态时处于打开状态,实现中心管过流,从而实现冲洗功能。冲洗完成后,通过投球、加压关闭中心通道,实现管柱验封功能。定位密封实现定位封隔器的验封功能,一体管柱式插入密封实现由下到上隔离封隔器的验封。

图2 冲洗验封一体化管柱

2.2 作业步骤

一体化管柱下入时,由下到上分别连接引鞋、油管短接、滑套式开关冲洗工具、油管短接、一体管柱式插入密封、油管、验封定位密封、油管等。下入过程中,引鞋到达定位密封处开始进行中心管加压,冲洗,洗井液由中心管流经所有井下工具中心通道至引鞋处,进行洗井作业。逐步下探至人工井底,完成洗井作业。在探底处定位密封下入到位,通过井口投入剪切球,中心管打压,剪切球到位后,推动滑套式开关冲洗工具内的活塞并剪断销钉。活塞向下运动,通过活塞上下设置的V盘结构,将侧向过流通道关闭,实现中心管憋压。对油套环空加液压,验证定位封隔器密封效果。完成定位封隔器验封后,提高中心管注入压力至破裂盘的破裂压力,将一体管柱式插入密封破裂盘打开,实现插入密封的验封功能,通过逐步上提,从下至上完成验封作业。

冲洗验封一体化作业步骤为:井口按顺序连接工具→下入冲洗验封一体化管柱→管柱下入到冲砂位置→井口正循环冲洗至井底→井口投球→井口加压关闭冲洗工具通道→油套环空加压,验封定位封隔器→井口加压至破裂盘破裂压力→插入密封破裂盘打开→上提管柱逐个对隔离封隔器验封。

2.3 技术参数

冲洗验封一体化管柱利用1趟管柱,完成了冲洗、验封功能。投球剪切压力小于插入密封破裂盘破裂压力,以120.65 mm(4.75 in)防砂完井为例,洗井时工具内通径可以达到40 mm,最大冲洗过流量达到2 000 m3/d,满足大排量洗井需求。

2.4 技术特点

1) 通过一体化管柱实现冲洗、验封功能,提高修井时效。

2) 滑套式开关冲洗工具采用活塞结构,实现中心管的零泄露,从而保障验证封隔器的密封效果。

3) 开发的工具最大外径为116 mm,满足海上油田大部分120.65 mm(4.75 in)防砂完井管柱的尺寸要求,为工艺推广奠定基础。

3 滑套式开关冲洗工具

3.1 结构及特点

滑套式开关冲洗工具结构如图3所示,由内外两层结构组成,外层结构由上接头和下接头组成,上下接头采用油管扣连接,实现了工具外部密封。上接头内部设置有活塞腔,内部设置有活塞结构,活塞结构下部设置有过流通道与下堵头。

1-上接头;2-钢球;3-活塞;4-下接头;5-剪切销钉;6-密封组件;7-密封压环;8-过流通道;9-下堵头。

正常冲洗流程时,冲洗液由中心管通过活塞的内通道到达过流通道处,通过过流通道进入工具内外层组成环形空间内,最后通过下接头流出工具,进入引鞋,实现冲洗功能。

冲洗完成后,井口投入钢球,钢球与活塞配合,实现中心通道的密封,继续加压,钢球推动活塞,将剪切销钉剪断,推动活塞向下移动,将过流通道关闭,从而使管柱中心通道关闭,实现了中心管憋压。

该工具与常规球座对中心管密封相比,采用了活塞+V盘密封方式,实现了中心通道的零泄漏,从而为验封提供了基础条件。活塞上部设置有螺纹,作业完成后,在工具上部通过专用工具,或活塞螺纹连接,可以将活塞取出,进行密封元件的保养及剪切销钉的更换,维保简单,方便。

滑套式开关冲洗工具的主要特点:

1) 采用活塞+V盘密封方式,实现了中心管的零泄露,保障验封可靠性。

2) 外部采用油管螺纹直连方式,结构简单,密封可靠。

3) 活塞上部设置,便于配合维保工具,实现活塞动作,便于维保。

3.2 技术参数

1) 工具外径116 mm,适用于120.65 mm(4.75 in)防砂完井管柱的冲洗作业。

2) 通过设置销钉数量与直径,可实现销钉剪断压力调整。

3) 工具长度 984 mm,下入方便。

4) 工具最小内径40 mm,最大冲洗流量达到2 000 m3/d。

4 应用实例

冲洗验封一体化管柱研发成功后,在渤海油田A区块X1井中进行了应用。下入冲洗验封一体化管柱,工具洗井工作正常。投球后,剪切销钉的断裂压力为8.2 MPa,一体管柱式插入密封破裂盘破裂压力为12.5 MPa。一趟管柱成功完成洗井和验封工作。与常规冲洗+验封管柱方案相比,节约修井时间约36 h,作业时效提高19%。

5 结论

1) 采用冲洗验封一体化管柱利用一趟管柱实现了冲洗、验封2种作业,提高了作业时效,单井至少节约修井时间36 h。

2) 滑套式开关冲洗工具结构简单,实现了中心管的零泄露,保障验封效果评价,且内通径设计保障冲洗流量达到2 000 m3/d,有效保障洗井效果。

3) 该工艺可以应用于分层采油井、注水井的完井、修井作业中,年作业量在400井次以上,应用前景广泛。