机械式可变径清管器结构设计与受力分析

2023-10-12林志豪周渝欣孙巧雷熊俊伟张景涵

林志豪, 周渝欣, 孙巧雷, 熊俊伟, 边 静, 张景涵

(长江大学 机械工程学院, 湖北 荆州434023)

与其他运输方式相比,采用管道运输油气具有明显优势[1]。由于管道输送的油气中含有其他杂质,如果不能进行很好的维护,将会发生凝油、结垢、结蜡现象,导致管道内径缩小,降低输送效率,并给管道带来安全隐患[2-5]。为了解决管道堵塞问题,保障管道能高效运行,需要利用清管器对管道进行例行清蜡和检查。针对现役清管器不能很好适应管径变化、通过性差[6-9]等问题,本文设计一种新型机械清管器结构,适用于输油管的清管需求。对刮蜡器本体结构进行优化设计,以及射流孔的设计有效解决了清管器卡堵问题,极大提高清管效率。基于理论分析和仿真模拟分析,研究清管器结构的力学性能。通过理论、数值模拟结果对比,验证其可行性。相关研究方法和结论可为新型机械清管器的设计提供参考。

1 清管器结构及工作原理

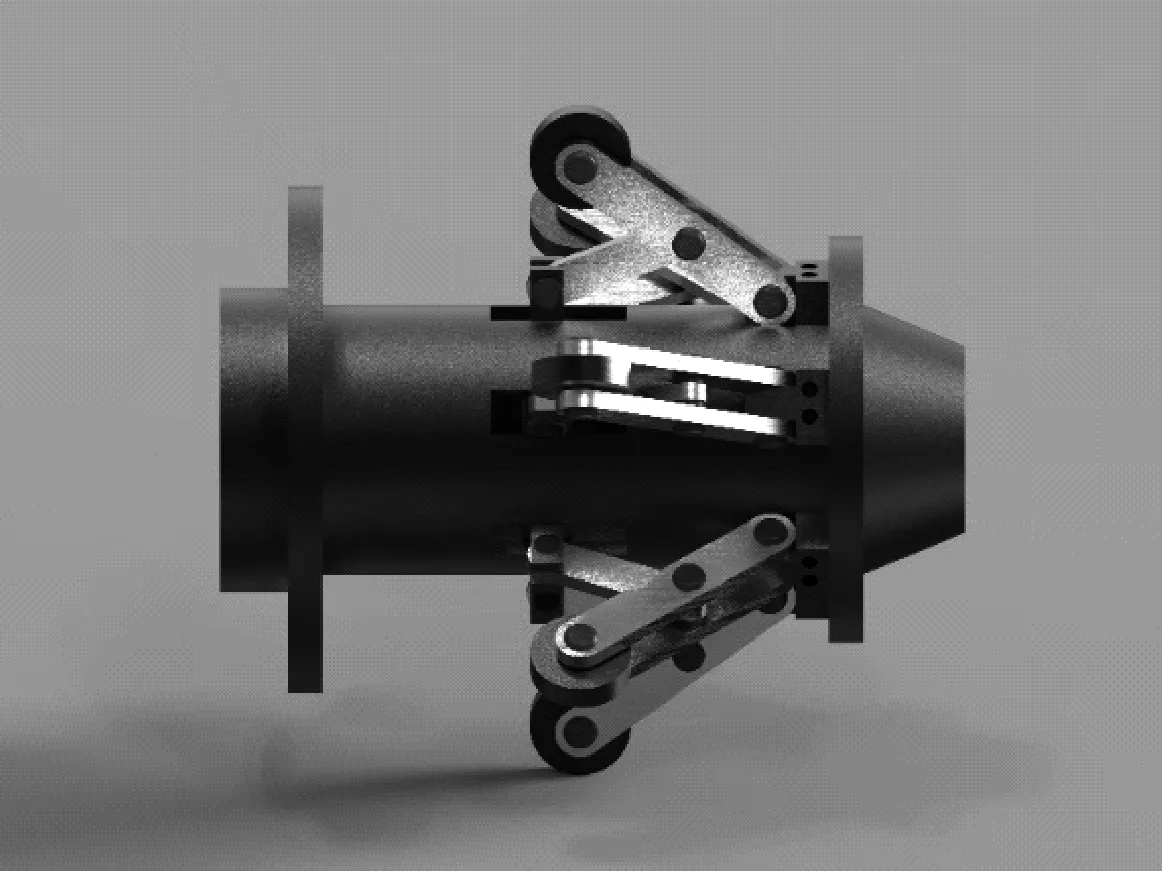

设计的机械式可变径清管器主要由行走扶正装置、刮蜡器组成,通过法兰盘和万向节连接,如图1所示。刮蜡器本体由橡胶一体注塑成型,其外形主体形似纺锤状, 这有利于在使用过程中满足结构挠度要求。其设计以工作高效、原理简单为主要原则。刮蜡器本体的内部空腔有1个弹簧压力小孔和1个射流小孔,利用“泄压阀”的原理,起到“防堵”作用[10]。在清管器清蜡过程中,当前端杂质堆积过多时,前端压力会明显变大,液体会克服弹簧的压力、经小孔流入空腔内,受刮蜡器主体形状体积限制,液体逐渐流入并填满空腔,在液体的持续流入下,多余的液体从射流管中向上喷射,对刮板正在清理的杂质进行冲击,提高清理效果,避免刮板发生卡堵的问题。同时,其中间部位的刮板宽度最大,且刮板始终与管壁能保证一种垂直状态,采用这种结构以提高清管刮蜡效果。

2 关键部件结构分析

2.1 行走扶正装置

清管器的行走方式可以分为轮式、履带式、蠕动式和振动式等[11]。结合常规输油管道的结构特点,本文的清管器选用轮式行走方式。为了克服传统轮式清管器的缺点,设计的可变径清管器配置有前后扶正装置,如图2所示,具有管径适应性。同时,与管壁接触的前后接触点相当于2个支点,使清管器各回转体部件始终处于“对心”的稳定工作状态。

图2 行走扶正装置

前扶正装置和后扶正装置由装配管、安装环、扶正轮构成。装配管的一端端头安装有端板,端板上安装有拉环。端板一侧的装配管上安装有装配圈,装配圈一侧的端面上呈60°均布有安装块,安装块上通过销轴安装有扶正杆(可相对转动),扶正杆上通过销轴安装有扶正轮(可相对转动)。连杆与安装环连接,安装环后端有弹簧支撑,弹簧一直处于受压状态。在使用时,连杆受弹簧推力被撑开,因此其在不同管径管道内运动具有自适应效果,同时实现其主体部位在管道中一直处于中心状态,保证后端连接的刮蜡器始终位于管道中央。

2.2 刮蜡器本体

刮蜡器由筒体、刮板和射流管构成,如图3所示。筒体呈纺锤形,外圆周上呈螺旋状设有刮板,刮板呈渐变状,筒体中部的刮板宽度最大。同时,筒体内设置有纺锤形的空腔,空腔中部设置有安装柱,一端设置有装配槽。装配槽内轴向安装有支撑弹簧,支撑弹簧的端头设置有封堵球,通过支撑弹簧将封堵球抵装在空腔的一端。与安装柱对应的筒体上设置有进液口,进液口与空腔连通,通过支撑弹簧和封堵球的配合对进液口形成密封接触连接。安装柱上方的筒体前端呈倾斜状设置有射流管,射流管的一端与筒体的空腔连通,射流管的另一端延伸至筒体外端。

3 清管器受力分析

在清管器运行过程中,扶正装置成中心对称,所以整体装置在管道内工作过程中受力均匀。主要考虑受到管壁的压力,在此过程中需要保证扶正装置不发生零件变形、断裂等情况。除了管壁压力外,扶正装置还承受流体压力等,这些力对扶正装置部件变形以及应力分布影响过小,因此忽略其对扶正装置的影响。

3.1 扶正装置支撑杆受力分析

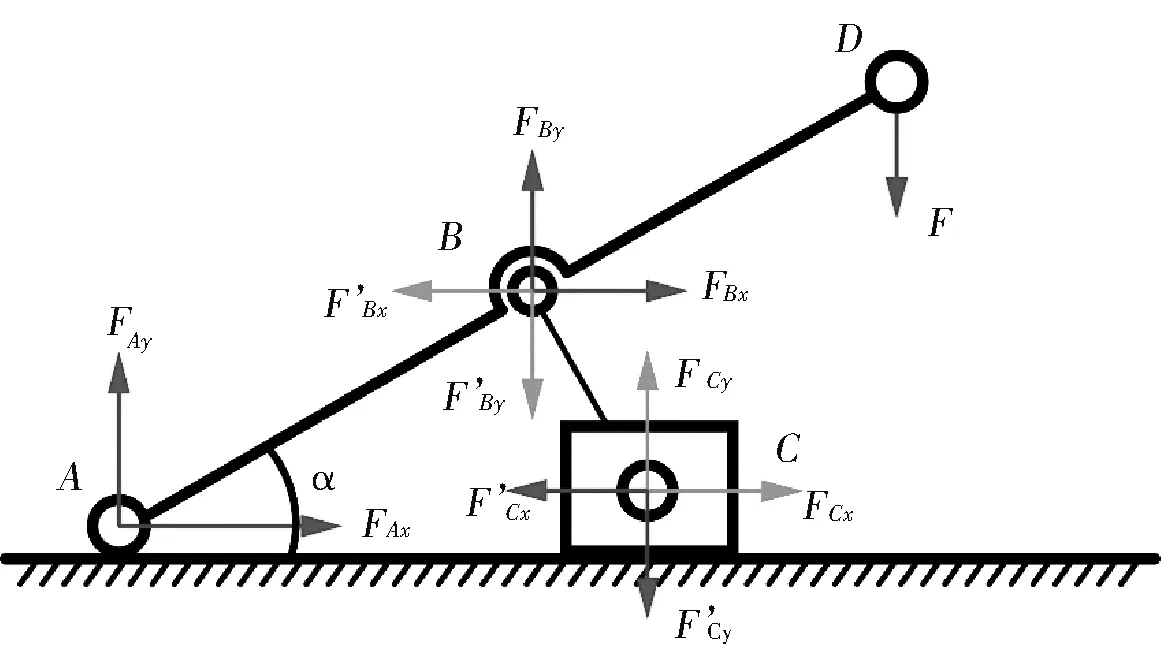

忽略自身重力和摩擦力,清管器扶正装置受力结构可简化为如图4的结构。

图4 扶正装置受力的简化模型

此时,对杆AD受力进行分析,得

FAx+FBx=0

(1)

FAy+FBy-F=0

(2)

FBylABcosα-FlADcosα-FBxlABsinα=0

(3)

式中:FAx为扶正杆拉环受沿水平方向的力,N;FAy为扶正杆拉环受沿垂直方向的力,N;FBx为支撑板处所受沿水平方向的力,N;FBy为支撑板处所受沿垂直方向的力,N;F为扶正轮受到的管道压力,N;lAD为扶正杆的长度,mm;lAB为扶正杆到支撑板的长度,mm;α为扶正杆对扶正装置主体的角度,(°)。

对BC杆受力分析,得

(4)

(5)

对滑块4受力分析,得

(6)

(7)

由式(1)~(7)整合得

(8)

3.2 扶正装置力学模型

3.2.1 抗拉应力

扶正装置本体抗拉应力为:

σb=F/A

(9)

式中:F为扶正装置本体的最小拉伸力,N ;σb为扶正装置本体的拉应力,MPa ;A为扶正装置本体的横截面积,mm2。

3.2.2 扭转切应力

由材料力学知识可知,扶正装置整体受到最大扭转切应力为:

(10)

式中:R为扶正装置最大半径,m;Ip为截面极惯性矩,cm4;T为扭转矩,N·m。

(11)

式中:D为扶正装置外径,mm。

3.2.3 扶正装置本体受内压力的应力

当扶正装置本体受到内压时,保证本体变形处于弹性阶段内,内压作用于扶正装置内壁应力必须小于其材料的屈服极限。扶正装置本体受内压产生3个主应力:周向应力σt、径向应力σr和轴向应力σz。

由拉梅公式可得3个主应力的数学式为:

(12)

式中:r为短节本体内半径,mm ;r0为短节本体外半径,mm ;pi为短节本体内压,MPa ;p0为短节本体外压,MPa ;k为厚壁圆筒的径比,可根据短节的内外径来计算,k=r0/r。

3.2.4 扶正装置本体的强度校核准则

在对扶正装置整体进行结构设计时,取扶正装置正常工作时承受的最大载荷进行设计计算。对于其他零件部需要根据材料的许用应力进行计算,使零件部承受最大应力不超过其材料的许用应力,即:

σ<[σ]=σs/S

(13)

式中:σ为计算应力;[σ]为许用应力;σs为材料屈服应力;S为材料安全系数[12]。

4 清管器扶正装置有限元仿真分析

扶正装置是清管器主要承载部件之一。为了准确分析扶正装置在运动过程中受力及变形情况,检验其强度是否满足要求,通过AnsysWorkbench软件进行有限元法建模,分析其在运行过程的变形情况,以及应力分布。

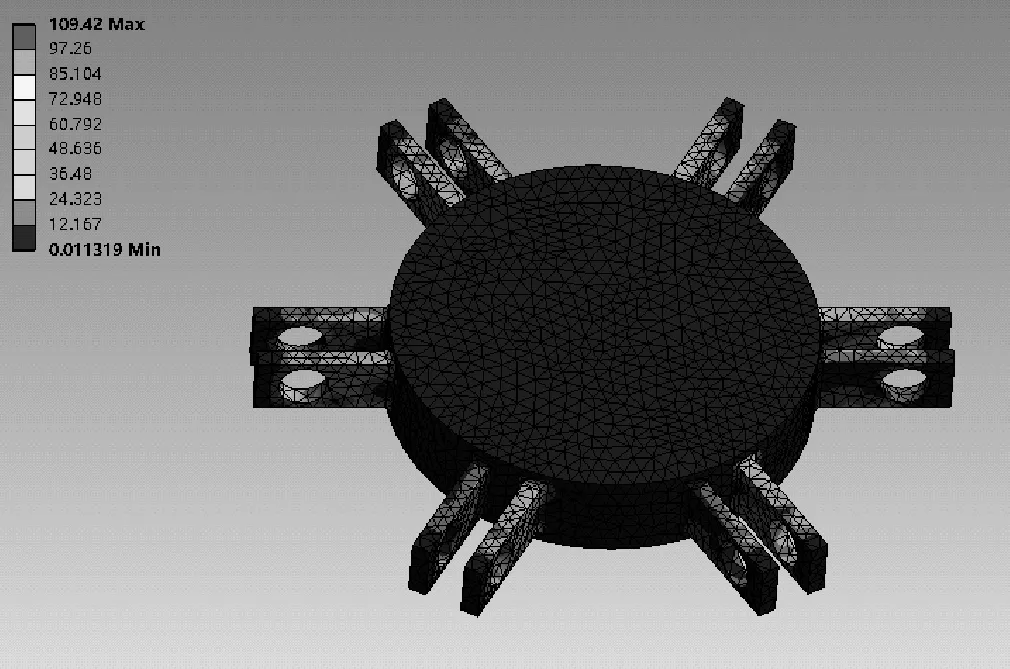

4.1 模型建立与网格划分

为了得到较可靠的仿真数据,需要对涉及接触的部分进行确定,例如涉及的扶正装置各个部件之间的运动关系,可选择面面接触。同时,对于摩擦的影响,由于存在流体作用以及润滑条件,设置摩擦因数为0.3。有限元网格划分需要保证仿真计算结果的准确性。基于网格无关性检验[13],将扶正装置整体进行3 mm网格划分。对重要连接部位,即,装配圈与装配块进行2.5 mm细化网格划分。网格划分结果如图5所示[14-15]。

在设置仿真模型的边界和载荷条件时,由于扶正装置在工作过程中主要受到管壁压力,因此设置每个滑轮承受相应的力,方向为垂直于各个轮面指向公共圆中心。载荷设置结果如图6所示。

4.2 分析结果

承受最大200 N压力,装配块支撑板厚度为3 mm,装配圈与装配块处应力分布情况如图7所示。最大应力为109.42 MPa,结构钢的屈服强度为235 MPa。因此,装配快及支撑板的强度可以满足工况要求。

图7 应力求解结果

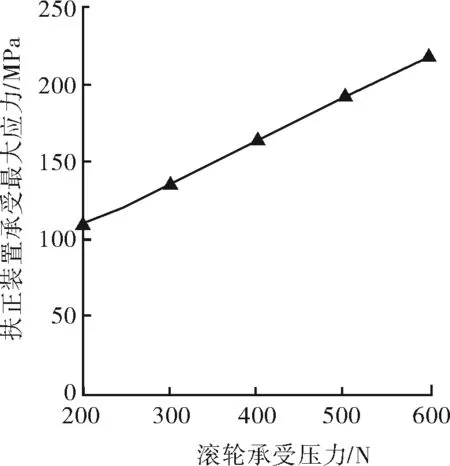

为了分析不同承载下扶正装置的强度,逐步增大滑轮承受的压力,扶正装置最大应力的数据如图8所示。由图8可知,滚轮承受的压力增大时,装配块最大应力也随之增大。当滚轮承受600 N的压力时,最大应力已达到220.76 MPa,接近结构钢的屈服强度,此时要注意装置的安全性。

图8 不同滚轮压力对扶正装置应力的影响

4.3 结构改进

实际清管器工作过程中受力复杂,最大应力比仿真模拟计算结果要大,可通过增大装配块支撑板厚度来减少应力。在其他条件相同的情况下,将支撑板厚度增加后进行模拟计算。改进后的模型计算结果如图9所示。

图9 不同支撑板厚度对应力的影响

由图9可知,增大装配块支撑板厚度能有效减少应力,提高支撑板的承压能力。由于实际安装位置限制,支撑板最大厚度建议在3.75 mm以下。

5 结论

1) 为了克服传统清管器的不足,设计了新型可变径清管器。刮蜡器本体及射流孔的设计能有效解决清管器在运行过程中的卡堵问题,减小运行阻力,提高输送效率。在功能上考虑了使用过程中的安全性、便携性、可靠性等,可为同类清管器结构设计提供参考。

2) 建立了清管器扶正装置力学分析模型,得到主要承载部件的抗拉、扭转及三轴应力计算模型。通过Ansys仿真分析,对扶正装置进行强度分析。研究表明:在常规工况下,扶正装置满足强度要求;滚轮所受到的压力越大,装配块承受的压力越大;增大装配块支撑板的厚度能够有效减少应力,以适应井下复杂多变的工况。