2FZ28-140型双闸板防喷器壳体优化设计

2023-10-12刘亚洲杜文波蒋发光鲁燕山李朝均

张 川, 刘亚洲, 杜文波, 刘 鸣, 蒋发光, 鲁燕山, 李朝均, 赵 琳

(1.四川宝石机械钻采设备有限责任公司, 四川 广汉 618300; 2.川庆钻探试修公司 重庆项目部, 重庆400021; 3.西南石油大学 机电工程学院, 成都 610500)

随着油气开采向深层油气和特种油气发展,高温、超高压问题日益显著,对高性能防喷器的需求迫切[1-2],其中的双闸板防喷器壳体的形状复杂、工况多变、承压高,其强度性能、结构合理性、使用安全性备受关注[17]。谢新设等[3]在解决关键技术基础上,研制出一种FZ35-105型防喷器。晏祥慧[4]、郑泳[5]等分析了闸板防喷器壳体与侧门的极限承载能力。严金林等[6]对双闸板防喷器壳体进行理论强度计算和数值模拟分析。唐洋等[7]对单闸板防喷器开展试验测试和有限元分析,并指出应力集中的危险区域。张宝生[8]等通过MSC Marc 软件建立有限元模型,模拟可变径闸板防喷器的工作过程,分析应力的分布和变化规律。祝传钰等[9]考虑防喷器各部件的相互作用力,采用弹塑性分析方法对防喷器进行强度分析。师波等[10]对2FZ35-70型双闸板防喷器驻厂监理过程中存在的质量问题进行分析和总结。安心鑫等[11]利用化学分析、宏观断口分析、显微组织和扫描电镜及力学性能分析等方法对防喷器的材料进行分析。王鹏等[12]为分析闸板防喷器关井状态时闸板与壳体的受力状态,在建立整套闸板防喷器三维仿真模型的基础上,对其承压壳体及双闸板进行了有限元分析。王浩华等[13]以防喷器(U形)闸板轴为研究对象,分析了闸板轴轴身受力与轴身应力集中位置,并对其进行结构优化。梁向东等[14]应用子模型技术提取结构危险部位,分析整体和局部应力状态。Tiejun Lin[15]等通过实验方法和有限元模型来研究闸板防喷器的断裂机理。相关研究表明,对140 MPa高压下双闸板防喷器壳体的强度探究和结构优化较为缺乏。

当前,防喷器正向140 MPa、179 ℃及以上的性能迈进。如何既满足强度要求,又达到结构优化成为防喷器设计者的研究课题。本文以2FZ28-140型双闸板防喷器壳体为研究对象,研究不同工况下防喷器壳体的应力分布规律。采用响应曲面法,以壳体质量、最大应力、薄膜应力、弯曲应力、薄膜应力-弯曲应力组合应力为优化目标,建立设计变量和目标之间的优化函数,对壳体结构进行优化,获得壳体的最优结构参数。

1 壳体模型建立与工况分析

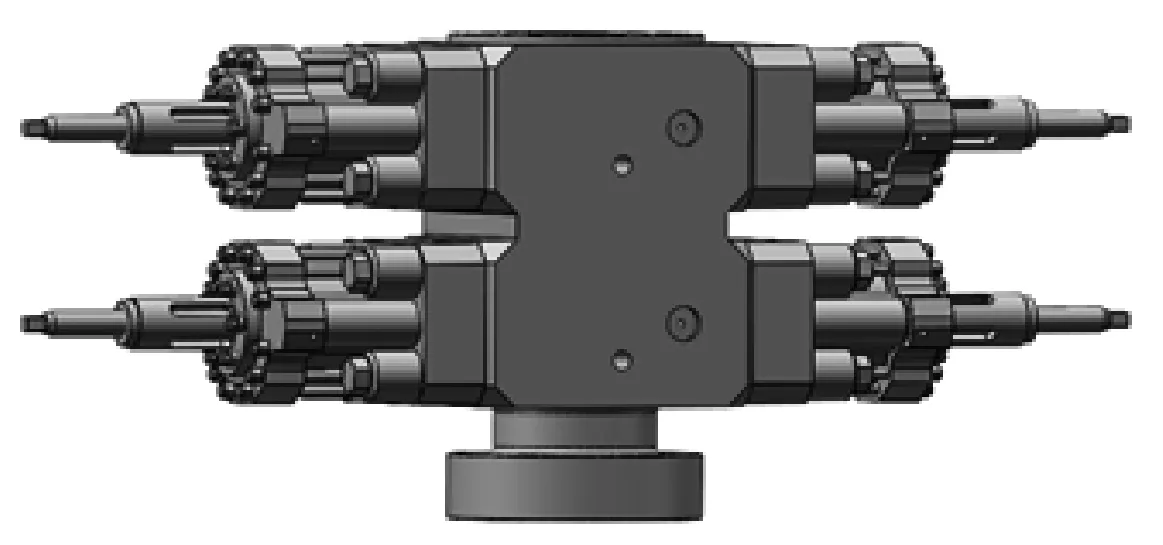

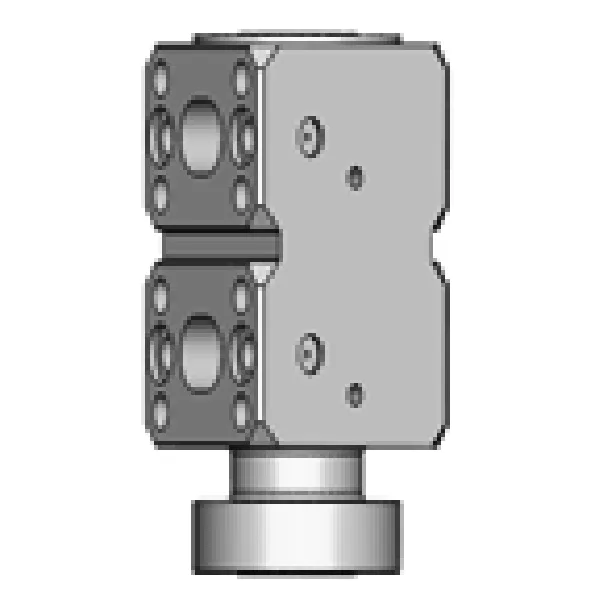

基于《钻通设备》(API Spec 16A/ISO13533)、《井口装置和采油树规范》(ANSI/API Spec 6A)、《固定式压力容器》(GB150-2011)、《锅炉和压力容器规范》(ASME)等防喷器设计基本规范和标准,结合140 MPa、180 ℃、139.7 mm(5")钻杆等技术要求,设计出双闸板防喷器,如图1所示。图2所示为双闸板防喷器的壳体结构,分为上下2个腔室,用于安装全封闸板和半封闸板。

图1 双闸板防喷器三维模型

图2 双闸板防喷器壳体

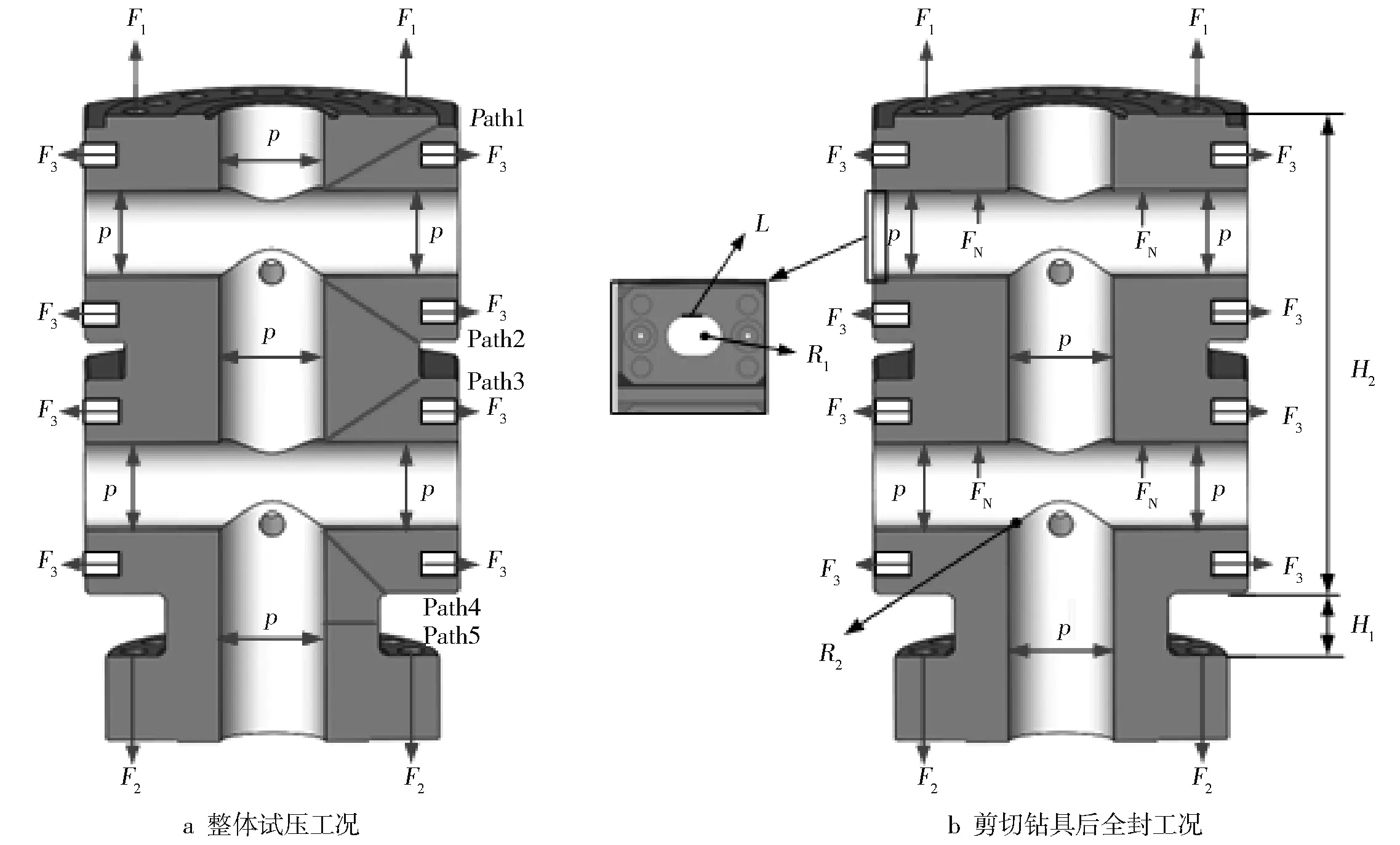

结合2FZ28-140型双闸板防喷器的技术参数,完成壳体的初步设计。建立壳体在整体试压工况和剪切钻具后全封工况下的分析模型与载荷模型,如图3。整体试压工况时,壳体承受额定工作压力(140 MPa)和试验压力(206 MPa)2种试压载荷;剪切钻具后全封工况时(后文中简称全封工况),壳体需考虑额定压力(140 MPa)工况下结构安全;过钻杆的竖直圆柱内腔、装闸板椭圆形截面腔均承受高压p作用。

图3 壳体分析模型与载荷

除内部作用压力p外,壳体还承受上法兰处螺栓载荷F1、下法兰处螺栓载荷F2、液缸连接螺栓载荷F3。相比整体试压工况,全封工况时闸板密封了上部腔室,密封面受到闸板向上推力FN作用。结合防喷器组尺寸参数、承受压力等,计算得到壳体的载荷,如表1所示。壳体材料的弹性模量209 GPa、泊松比0.293、拉伸极限强度759 MPa、屈服强度621 MPa。

表1 双闸板防喷器核心载荷数据

2 双闸板防喷器壳体强度分析

壳体下法兰面施加纵向约束,中间对开面施加对称约束。按照如图3所示载荷施加方式和表1所示载荷数值,在壳体内部承压面施加对应工况的压力p,在侧门螺栓孔和上下螺栓孔处施加F1、F2、F3、FN。对2种工况下的防喷器壳体进行分析,得到结果如图4所示。

图4 双闸板防喷器壳体应力云图

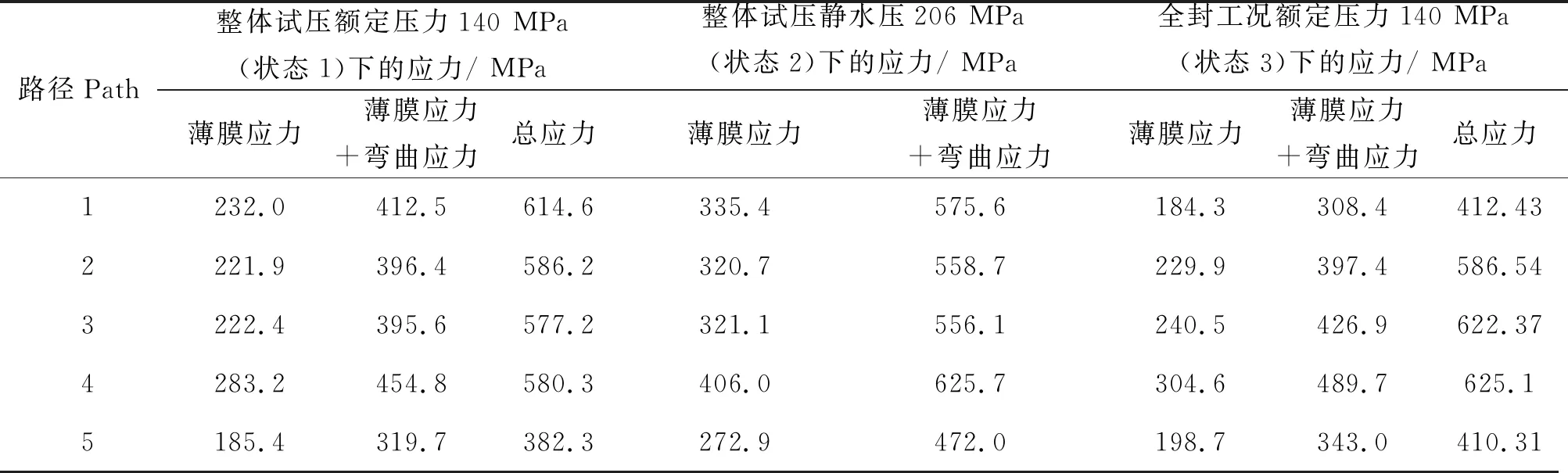

由图4a可知,额定压力下壳体危险部位的最大等效应力为616 MPa,小于材料的屈服强度621 MPa。壳体最危险部位位于垂直主通道和2个闸板腔相贯线处,存在较大的应力集中位置。由图4c可知,全封工况下壳体在垂直通孔与椭圆形通孔相贯部位存在应力集中,是由于闸板下方高压钻井液助封力的作用,使闸板与闸板腔接触部分的接触力较大,最大应力位于双闸板顶部的闸板与椭圆通道接触的区域内。为校核双闸板防喷器壳体强度的可靠性,根据防喷器壳体尺寸参数和载荷参数,结合文献[16]得出防喷器危险路径的校核数据,即:薄膜应力Pm<[σ]=291 MPa;薄膜应力+弯曲应力(Pm+Pb)<1.5[σ]=437 MPa;总应力σ<σb=759 MPa。结合图3危险路径和图4壳体的应力云图,提取危险路径应力,结果如表2所示。

表2 2种工况下路径应力校核数据

结合表2中状态1、状态3分析结果,按照压力容器的评判标准,双闸板防喷器的壳体均满足在140 MPa下整体试压和全封工况2种最危险工况的强度要求。综合评判,全封工况下相对危险。在静水压206 MPa下进行强度校核,其校核数据为:薄膜应力Pm≤0.95[σ]=590 MPa;当Pm≤0.67[σ]=416 MPa时薄膜应力+弯曲应力Pm+Pb≤0.67[σ]=888 MPa。提取危险路径应力结果如表2中状态2所示,双闸板防喷器壳体均满足静水压测试工况(206 MPa)的强度要求,其应力集中部位与额定压力下的分布规律基本一致。

3 基于相应曲面法的双闸板壳体多目标

参数优化

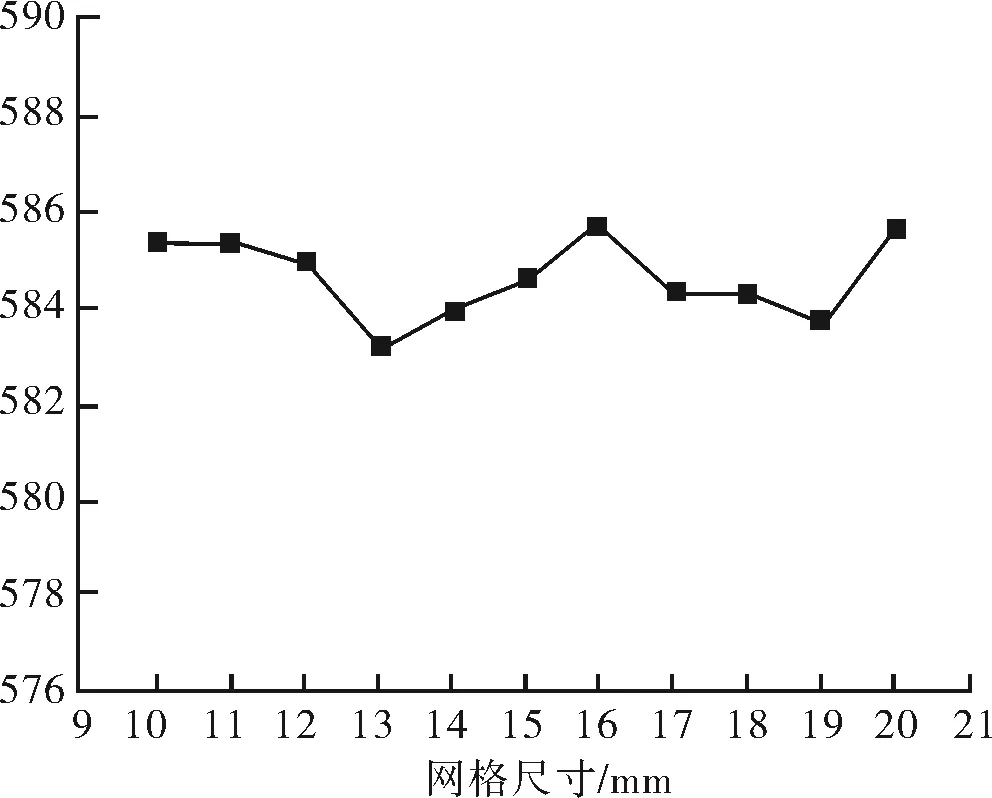

在对闸板防喷器进行多目标优化时,为避免其他非结构参数对优化结果的影响,需要对有限元分析模型的网格进行无关性验证。对整体壳体网格选取20~10 mm的尺寸进行网格无关性验证、对危险受力面进行局部网格加密,选取1~5 mm进行网格无关性验证,得到如图5所示验证规律曲线,确定整体网格选择10 mm、局部网格加密选择1 mm作为网格划分长度。

图5 网格无关性验证

3.1 壳体多目标优化研究

根据数值模拟的结果,选用剪切钻具后全封工况进行壳体优化分析。分析结果显示,壳体闸板腔高度、半径、内部相贯线倒角对防喷器应力影响较大,下法兰颈部高度和壳体高度对防喷器的总体质量m影响较大。因此,取下法兰颈部高度H1、壳体高度H2、闸板腔宽度L、闸板腔半径R1、相贯线倒角R2为结构优化变量。

1) 确定防喷器壳体的设计变量。

X=[x1;x2;x3;x4;x5]T=[H1;H2;L;R1;R2]T

(1)

2) 制定防喷器壳体的约束函数。

minxi≤xi≤maxxi(i=1,2,3,4,5)

(2)

3) 明确防喷器壳体的优化目标函数。

(3)

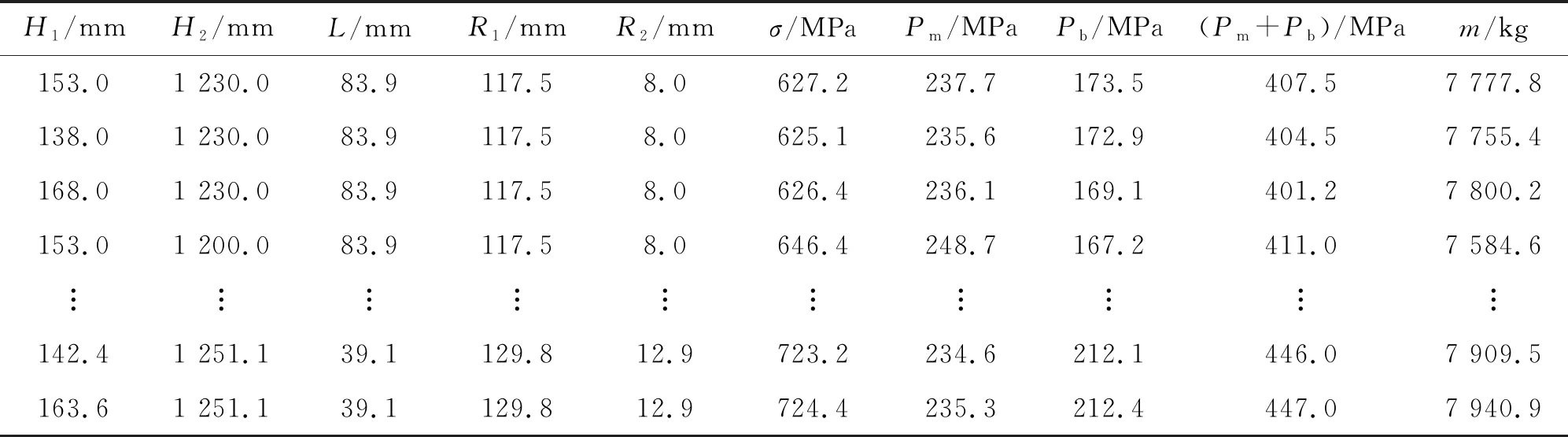

采用响应曲面法实现上述目标的优化设计,需要大量的设计变量试验点。因复合中心试验点法比其他方法产生的试验点数多、精度高、模型性稳健[15],故采用中心复合试验点法,生成27组设计变量的试验点,分析结果如表3所示。

表3 计算结果

3.2 优化实施与最优模型确定

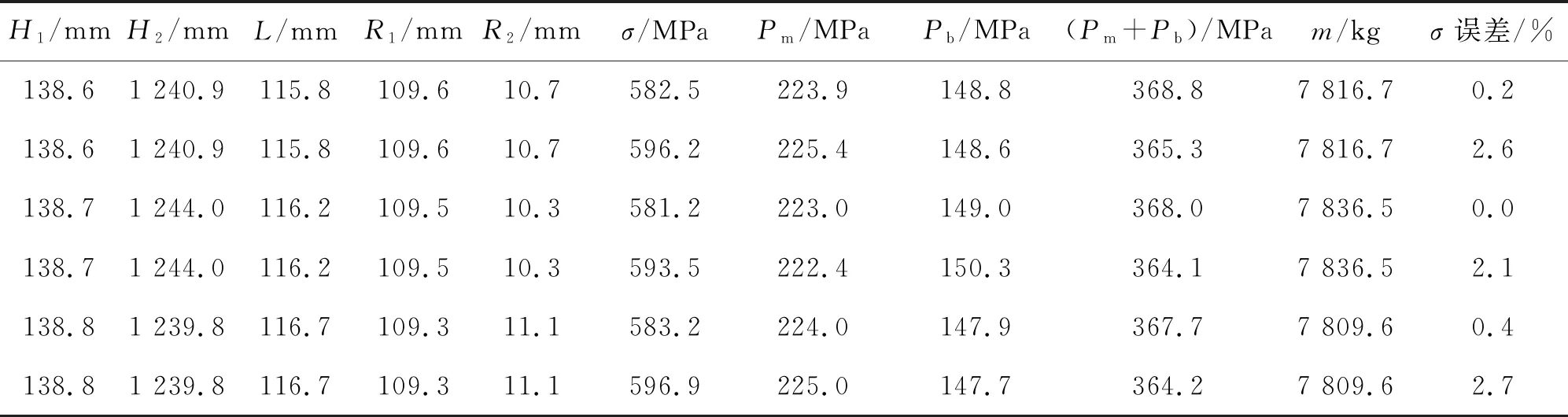

在考虑各优化变量交互影响的情况下,对上述中心试验点法生成的试验点和计算结果进行响应面拟合。为保证响应面拟合的准确性,再次生成3组验证点进行有限元求解,对验证点求解结果与拟合响应面进行误差验证,如表4所示。由表4可知,其中3组试验点的计算应力σ误差分别为0.2%、0.0%、0.4%,另外3组验证点的误差略高于试验点,分别为2.6%、2.1%、2.7%。试验点与验证点的误差均小于3%,证明了该组试验点所拟合的各设计变量和优化变量之间的响应面,可以准确地预测其他任意组合参数下的目标函数值。

表4 壳体参数优化及应力误差

基于最大等效应力、最大薄膜应力、最大弯曲应力、最大组合应力、最大质量5个目标优化函数的合结果,并按照等权重的优化原则,即各个目标函数的优化重要性相同,进行区间搜索,达到收敛,得到最终的优化结果,如表5所示。

表5 优化前后对比数据

根据表5可知,相较于原结构尺寸,最大等效应力、最大薄膜应力、最大弯曲应力、最大组合应力、最大质量分别降低了5.4%、3.4%、18.6%、11.7%、5.2%。在保证壳体强度的情况下,壳体的整体应力、质量和高度有了一定程度的降低。

为了确定壳体的强度和安全性,对优化后的结构进行建模加载,并重新进行应力校核。校核结果如图6和表6所示。

从图6所示应力结果(583.3 MPa)来看,相比优化前应力集中(616.3 MPa)明显减小,且按ASME标准评价满足强度要求。

4 结论

1) 以前期结构设计基础建立载荷计算模型与有限元分析模型,完成2FZ28-140型双闸板防喷器的壳体在危险工况的有限元分析与性能评价,利用响应曲面法对壳体进行多目标优化。

2) 最初设计的双闸板防喷器满足理论强度标准,但在垂直通孔与长圆形通孔贯穿的相贯线处存在着较大的应力集中,需要优化处理。

3) 优化后的防喷器满足各工况强度、刚度要求,优化前后壳体的质量、最大应力、危险薄膜应力、危险弯曲应力、危险组合应力分别降低5.2%、5.4%、3.4%、18.6%、11.7%。