新一代智能煤矿人工智能赋能技术研究综述

2023-10-12付翔秦一凡李浩杰牛鹏昊

付翔, 秦一凡, 李浩杰, 牛鹏昊

(1. 太原理工大学 矿业工程学院,山西 太原 030024;2. 太原理工大学 山西省煤矿智能装备工程研究中心,山西 太原 030024;3. 山西焦煤集团有限责任公司 博士后工作站,山西 太原 030024)

0 引言

煤矿智能化是煤炭新业态高质量发展的核心技术支撑。近年来,国家和行业各类政策、标准的出台发布,旨在加快、准确推进煤矿智能化建设步伐。《2022煤炭行业发展年度报告》[1]显示:截至2022年底,全国煤矿数量约4 400处,已建成智能化煤矿572处、智能化采掘工作面1 019处,31种煤矿机器人在煤矿现场应用。近几年,随着新型数字化、自动化煤机装备研发应用、新型网络化传感器研发应用、工业互联网信息基础设施部署等建设投入,煤矿智能化已基本达到初级水平[2]。

煤矿智能化的核心目标是新一代人工智能(Artificial Intelligence,AI)技术的赋能应用,AI作为新一轮产业变革的核心驱动力,将进一步释放历次科技革命和产业变革积蓄的巨大能量,并创造新的强大引擎。2017年国务院印发的《新一代人工智能发展规划》[3]提出,围绕制造强国重大需求,推进智能制造关键技术装备、核心支撑软件、工业互联网等系统集成应用。研究表明[4],AI的应用可为制造商降低最高20%的加工成本,而这种减少最高有70%源于更高的劳动生产率。到2030年,因AI的应用,全球GDP将新增15.7万亿美元,中国占7万亿美元。到2035年,AI将推动劳动生产率提升27%,拉动制造业GDP达27万亿美元。2023年3月31日国家能源局发布的《关于加快推进能源数字化智能化发展的若干意见》[5]指出,到2030年,能源系统各环节数字化智能化创新应用体系初步构筑、数据要素潜能充分激活,推动面向能源装备和系统的智能控制算法开发,以数字化智能化技术带动煤炭安全高效生产,并具体提出了地质、采煤、掘进、主煤流运输、辅助运输、安全灾害、综合管控等煤矿各个作业场景的AI应用要求。2022年中国煤炭工业协会发布的《基于工业互联网的煤炭企业信息化基础设施建设白皮书》[6]指出,目前煤炭企业信息化基础设施建设面临的挑战和问题主要表现为多数煤矿缺乏大数据、AI、场景化APP能力,尚未引入云计算、大数据、AI等新技术,无法实现多生产系统协同、灾害风险预警化、决策科学化等真正意义上的煤矿智能化建设。

在当前时代背景和政策引导下,面对煤矿岗位工人日益短缺、安全风险保障日益加强、煤炭产量需求日益增高、减排降耗要求日益提高等实际问题,新一代智能煤矿全流程、全业务应用场景的AI赋能技术将是解决该问题的具体路径与措施,也是煤矿智能化实践发展的核心方向。

1 新一代智能煤矿AI赋能技术概述

新一代智能煤矿AI赋能是将AI思想、方法、模型与煤矿专业知识相融合,利用煤矿作业场景生产运行过程中产生的海量数据,构建机器学习、推理、决策算法模型,开发煤机装备控制、煤矿系统决策、煤企运营管理等多业务、多层级、多场景智能APP,通过煤炭工业互联网架构,实现AI技术在煤矿作业场景中的真实应用,达到煤矿简单作业场景无人、必要作业场景少人、关键作业场景人机协同的煤矿智能化终极目标,真正建设形成智能、少人、安全、高效的现代化煤矿。

煤矿行业正在经历全面的、初步的智能化建设,目前已建成的智能煤矿已完成信息基础设施建设、新型智能煤机投入运行等,基本达到初级智能化水平,一定程度上改变了传统煤矿的生产方式,减少了不必要的岗位工,初见一定成效。然而,初级智能煤矿主要构建了以云为基础的信息系统架构,缺乏以AI为核心的煤矿应用场景赋能技术。

AI技术落地的关键在于与具体行业知识的结合,知识计算是实现行业知识与AI结合的全新路径。新一代智能煤矿[7]将以人-信息-物理系统(Human-Cyber-Physical System,HCPS)体系为架构,深度利用大数据、云计算、AI等新一代信息技术,实现基于行业知识计算的煤矿应用场景AI赋能,形成智能高效的人机协同高级智能化煤矿安全生产模式。初级智能煤矿向新一代智能煤矿演进及内涵如图1所示。

图1 初级智能煤矿向新一代智能煤矿演进及内涵Fig. 1 The evolution and connotation of primary intelligent coal mine to new generation intelligent coal mine

新型智能煤机装备系统是指煤矿各安全生产环节的数字化、自动化机械与设备,主要包括采、掘、机、运、通、安监、地质、分选等传统煤机设备的数字化、自动化改造升级,同时新增煤矿特种机器人、新型传感器、音视频系统、单兵智能穿戴、智能终端等煤矿智能新型设备与系统。新型智能煤机装备系统不仅完成了采矿作业单工序自动化执行工作,还为智能煤矿信息系统提供了关键的数据基础。

初级智能煤矿信息系统是指信息网络、定位网络、云计算中心、大数据平台、应用软件平台、信息安全设施、音视频系统等新一代信息技术软硬件组成的智能煤矿信息基础设施,主要完成煤矿单个生产环节的数据采集、交互、集成、存储、计算、服务、统计分析、可视化等基本信息化功能,技术人员可通过该信息系统实现煤矿协同管控、历史数据查询、实时监管、移动办公、智能终端等人机交互功能。利用新型智能煤机装备系统和初级智能煤矿信息系统,初级智能煤矿岗位技术人员可通过2种工作方式完成采煤作业:① 在现场,通过视觉、听觉、触觉感知现场工况,配合系统自动化,人工分析决策,借助煤机装备人机接口现场操作完成采煤作业。② 在远程,通过视觉、听觉观测信息系统采集的数据,根据数据图标、信息提示等进行分析决策,借助集控室人机界面远程操作完成采煤作业。

新一代智能煤矿信息系统是指通过云、网、边、端协同一体化框架,以AI技术为核心,以煤矿各工序应用场景为赋能对象,建立知识获取、数据建模、模型管理、智能应用等煤矿行业+AI知识流水线,实现对煤矿安全检测、装备运行、视频监控等安全生产多源异构海量数据的挖掘利用和AI模型场景应用。该系统主要功能:① 煤矿多源信息交互与处理,实现跨层级、跨系统的大数据服务及处理。② 基于AI技术的煤矿工序场景学习认知系统,基于上述信息处理功能,实现煤矿各环节的大数据融合挖掘、机器学习建模、行业知识软件化。③ 煤矿行业知识与AI整合而成的自成长型知识库,基于上述学习认知系统,实现采矿专业知识+AI融合模型、方法、规则等管理运行。④ 煤矿应用场景智能分析与决策,基于上述信息处理系统和知识库,实现煤矿各个环节应用场景的AI模型推理应用及人机高效交互。⑤ 煤矿多工序协同控制,基于上述决策功能,实现煤矿巨系统全流程自适应控制与人机协同控制。利用新型智能煤机装备系统和新一代智能煤矿信息系统,岗位技术人员主要采用人机协同管控方式,通过视觉、听觉感知煤矿应用场景智能分析与决策信息,根据信息再进行人工分析决策,协同自适应控制系统完成采煤作业。值得注意的是,新一代智能煤矿信息系统是一个AI逐步进化的持续改进系统,在一些工序场景暂时无法由AI完成的,由岗位技术人员现场完成采煤作业(图1虚线部分)。

新一代智能煤矿信息系统的AI赋能技术是未来现代化煤矿智能化、少人化的关键,为实现新一代智能煤矿AI赋能,主要有以下2个关键方面。

1) 煤矿工业机理AI模型。煤矿各工序涉及复杂的生产工艺和安全预警等工业机理,AI模型可基于大量的历史数据和领域专业知识进行训练和优化,帮助理解和模拟煤矿工序中的工业机理。利用煤矿大数据和采煤专业知识,采用机器学习、因果分析、数学推导等建模方法,构建煤矿全流程不同工序场景的工业机理AI模型,通过开发和应用工业机理AI模型APP,可实现对煤矿各环节复杂机理的建模、优化和预测,为煤矿各安全生产业务提供更准确的预测和决策支持,从而提高生产效率、降低安全风险。

2) 煤矿工业互联网平台。煤矿工业互联网平台是连接煤矿各工序的信息化系统,可集成煤矿各工序的数据,利用云计算和大数据分析等技术,通过AI模型嵌入到平台应用,实现煤矿各个环节的综合分析和优化调度。煤矿工业互联网平台为AI赋能提供网络基础、平台中枢、数据基础,实现煤矿各工序场景工业机理AI模型的管理部署、承载驱动、数据推理等AI应用。

通过在煤矿各工序场景中应用工业机理AI模型,可实现对煤矿生产过程的智能化分析和优化。煤矿工业互联网平台则提供了数据采集、存储和分析的基础设施,使得AI模型不仅可以获取实时数据并进行实时决策,而且可利用平台历史数据进行模型实时优化更新。因此,通过对工业机理的AI建模和优化,结合互联网平台的数据采集和分析功能,为煤矿AI赋能提供了关键的技术手段和基础设施。

2 煤矿工业机理AI模型研究现状

以地质、采煤、掘进、安全监控等煤矿基本作业环节为对象,总结与梳理近年来煤矿工业机理AI模型的研究进展。

2.1 地质环节

煤矿地质环节场景主要是煤层地质3D建模。现有研究大多采用传统数学分析法对煤层地质形态实现拟合:文献[8-10]利用多源异构探测数据,采用贝叶斯克里金法、多尺度插值等方法,实现矿井煤层厚度、表面形态的估计;文献[11-12]结合开采揭露的煤层数据,采用格网-不规则三角网(Triangulated Irregular Network,TIN)混合面元、二次序列规划等方法,实现煤层厚度预测值动态修正。数学分析法在一定程度上解决了煤层厚度等参数拟合问题,在此基础上,一些学者尝试AI方法解决地质信息预测问题:文献[13]利用初始煤层地质模型数据与采煤机历史截割数据,采用长短时记忆(Long Short Time Memory,LSTM)网络对煤层厚度进行实时预测;文献[14]利用遗传算法求解地质异常电磁波,进行地质异常预测。这些研究面向煤矿实际生产中对地质信息的实时更新需求,对透明矿井研究具有一定价值。

2.2 采煤环节

1) 煤岩界面识别场景。煤岩界面识别是采煤工作面提升智能化水平,达到“多截煤、少割岩”目标的必要条件。文献[15]采用基于D-S理论的“与”决策准则,通过对振动、电流、声发射、红外闪温等信号融合分析,区分采煤机在不同介质比例下煤岩界面的截割特征信号,进而识别煤岩界面。随着机器视觉技术的发展,大量研究提出煤岩图像识别技术。文献[16-17]采用改进U-net网络、Crnet网络等深度学习模型,通过对一些煤岩样本训练,达到了较高的煤岩识别准确率。然而,由于工作面现场条件受限,煤岩样本缺少、模型泛化能力有限等问题凸显。文献[18-19]提出利用迁移学习思想,采用生成式对抗网络(Generative Adversarial Network,GAN)、AlexNet网络增强煤岩图像样本,取得了一定效果。

2) 采煤机截割控制场景。采煤机调速调高控制是采煤割煤过程的关键工序。文献[20-21]利用BP神经网络、新型萤火虫算法调参PID控制器,实现采煤机滚筒自适应调高控制;文献[20]利用果蝇优化算法得到不同截割阻抗下最优的采煤机牵引速度及转速;文献[21]采用BP神经网络实时调整采煤机工作参数来实现自适应调速;文献[19]利用深度确定性策略梯度(Deep Deterministic Policy Gradient,DDPG)强化学习算法搭建采煤机自适应调高调速模型。

3) 液压支架跟机控制场景。液压支架跟随采煤机控制移动是工作面推进的关键工序。文献[22]利用粒子群(Particle Swarm Optimization,PSO)算法双层规划模型决策得出液压支架与供液动力交叠协同控制策略。文献[23]利用决策树模型决策得出液压支架自动化后再次调控策略。上述方法利用AI模型实时生成控制策略,一定程度上解决了液压支架自动跟机固化程序适应性低的问题。

4) 液压支架围岩支护场景。液压支架立柱压力是工作面采场矿压显现规律和支护质量的重要指标。现有研究大多采用传统数学推导、统计分析法对围岩支护效果进行分析评价,而当前智能化工作面生产过程中会产生海量液压支架立柱压力数据,这些数据应利用AI方法实现大数据分析与利用。文献[24]利用改进型LeNet-5深度网络分析时空区域的压力数据,可辨识得出7类液压支架支护质量状态,通过数据AI分析为工作面围岩支护效果提供参考。

5) 刮板输送机直线度检测场景。刮板输送机调直是工作面多刀推进的工艺保障,而刮板输送机直线度检测是一项技术难题。现有研究大多通过构建理想数学模型推理直线度,如文献[25]利用LSTM神经网络构建目标调直轨迹的修正模型和轨迹-姿态转换模型,进而对刮板输送机的轨迹进行预测。

6) 供液动力调控场景。乳化液供液系统是液压支架动力来源,对不同类型液压支架动作适配调控合理的供液流量,可提高液压支架推进速度和精度[26-27]。文献[28-29]利用BP神经网络、双层规划算法构建了供液动力智能控制模型,通过工业性试验验证了控制效果。

2.3 掘进环节

1) 掘进机截割控制场景。悬臂式掘进机截割头自动断面成巷技术是智能掘进工作面的关键技术,其中截割速度自适应控制和断面截割轨迹规划是目前的技术瓶颈。针对截割控制问题,文献[30-31]利用BP神经网络构建掘进机截割头速度控制器,采用遗传算法、PSO算法优化BP网络参数,通过仿真验证了其控制效果优于PID控制器。针对截割轨迹规划问题,文献[32-35]利用模糊支配的多目标粒子群算法(Fuzzy Dominance-Multiple Objective Particle Swarm Optimization,FD-MOPSO)、生物启发神经网络(Biologically Inspired Neural Networks,BINN)、蚁群算法、A*算法等搜索算法,对悬臂式掘进机截割头断面成型轨迹进行规划,并利用仿真验证了常见及复杂构造断面的截割轨迹规划效果。

2) 自动钻锚控制场景。自动钻锚是智能快速掘进的核心难题,目前处于研究初期,大量研究主要面向锚杆钻机控制系统设计和应用,AI方法应用研究较少。同时,针对自动钻锚控制技术中支护钢带锚孔的定位识别问题,文献[36-37]利用YOLOv5算法构建钢带锚孔定位图像识别模型,并通过实验验证了识别效果。

2.4 安全监控环节

煤矿瓦斯、水害、火灾、顶板等灾害的监测识别是煤矿安全监控的主要对象,已有相关研究大多采用灾害演化机理和证据理论等方法,其中部分研究尝试采用AI方法与模型对安全监控海量数据实现分析、预测、预警。

1) 瓦斯监控场景。文献[38]利用和声搜索-反向传播(Harmony Search-Back Propagation,HS-BP)算法和遗传算法-极限学习机(Genetic Algorithm-Extreme Learning Machine,GA-ELM)算法,文献[39]利用遗传算法-支持向量机(Genetic Algorithm-Support Vector Machine,GA-SVM)算法,构建了煤与瓦斯突出危险性评价模型,为煤与瓦斯突出危险性评价提供了AI技术支持。

2) 水害监控场景。文献[40-41]利用LSTM、GA-BP网络构建了矿井突水预测模型,为开展突水预防工作和分析事故危害程度提供了参考依据。

3) 火灾监控场景。文献[42]构建了一种基于长短时记忆-自编码-单类支持向量机神经网络(Long Short Time Memory-AutoEncoder-One-Class Support Vector Machine,LSTM-AE-OCSVM)的火灾隐患识别算法,对比传统的基于LSTM、OCSVM等的隐患异常检测方法,具有更高的预测准确率。

4) 矿压监控场景。文献[43]利用免疫粒子群混合算法优化BP神经网络,构建了工作面初次来压强度、周期来压强度、初次来压步距和周期来压步距的预测模型;文献[44]利用LSTM网络对工作面支架工作阻力、支架不平衡力、支架安全阀开启状态等进行分析,构建了初次来压与周期来压等矿压预测模型。

5) 冲击地压监控场景。文献[45]利用深度学习模型MSNet构建了微震事件发生时间、位置与能量的预测模型,继而确定冲击时间与危险性区域。文献[46]利用GA-LSTM网络,构建了b值预测模型,为在冲击地压时间上演化发展的预测预警研究提供借鉴与参考。文献[47]利用遗传算法构建了冲击地压多参量集成预警模型,通过分析微震、地音、应力、电磁辐射等多源信息,以实现特定时刻下冲击危险程度的量化预警。

6) 人员安全监控场景。文献[48]提出了煤矿“人-机-环”全域视频AI感知的“云-边-端”协同计算系统架构,通过煤矿工业视频的安全隐患AI分析,提高人员标准化生产作业行为安全,实现全域视频信息的精准感知和危险源协同管控。

3 新一代智能煤矿工业互联网平台架构及内涵

煤矿工业互联网平台是智能煤矿的神经系统,负责对煤矿人、机、环、系统的信息感知汇聚、数据融合共享、资源优化配置与产业价值发掘,是煤炭行业全产业链、全价值链的信息化与工业化融合应用体系。

目前煤矿工业互联网平台正处于基础设施建设阶段,主要包括矿井网络、数据中心、管控平台等方面的软硬件设施配套,5G、F5G、WiFi6、万兆以太网等新一代网络技术,超融合服务器集群、分布式计算、数据仓库等新一代云平台技术,正在逐步应用于煤矿信息系统。针对这些新一代信息技术在煤矿应用的问题,现有研究设计了数据采集、存储、治理、应用等工业互联网通用技术框架[49-51],开发了水害监测[52-53]、瓦斯监测[54-55]、矿压监测[56]、粉尘监测[57]、冲击地压监测[58]等煤矿管控应用。

新一代智能煤矿工业互联网平台是在通用工业互联网技术基础上,针对煤炭工业的集团-矿井-采区-工作面管理体系特点,结合采、掘、机、运、通等煤炭开采业务环节,面向煤矿安全、生产、经营等方面的场景需求,通过开发与应用煤矿工业机理AI模型,实现煤矿从底层应用场景到顶层管控业务的全链AI赋能。

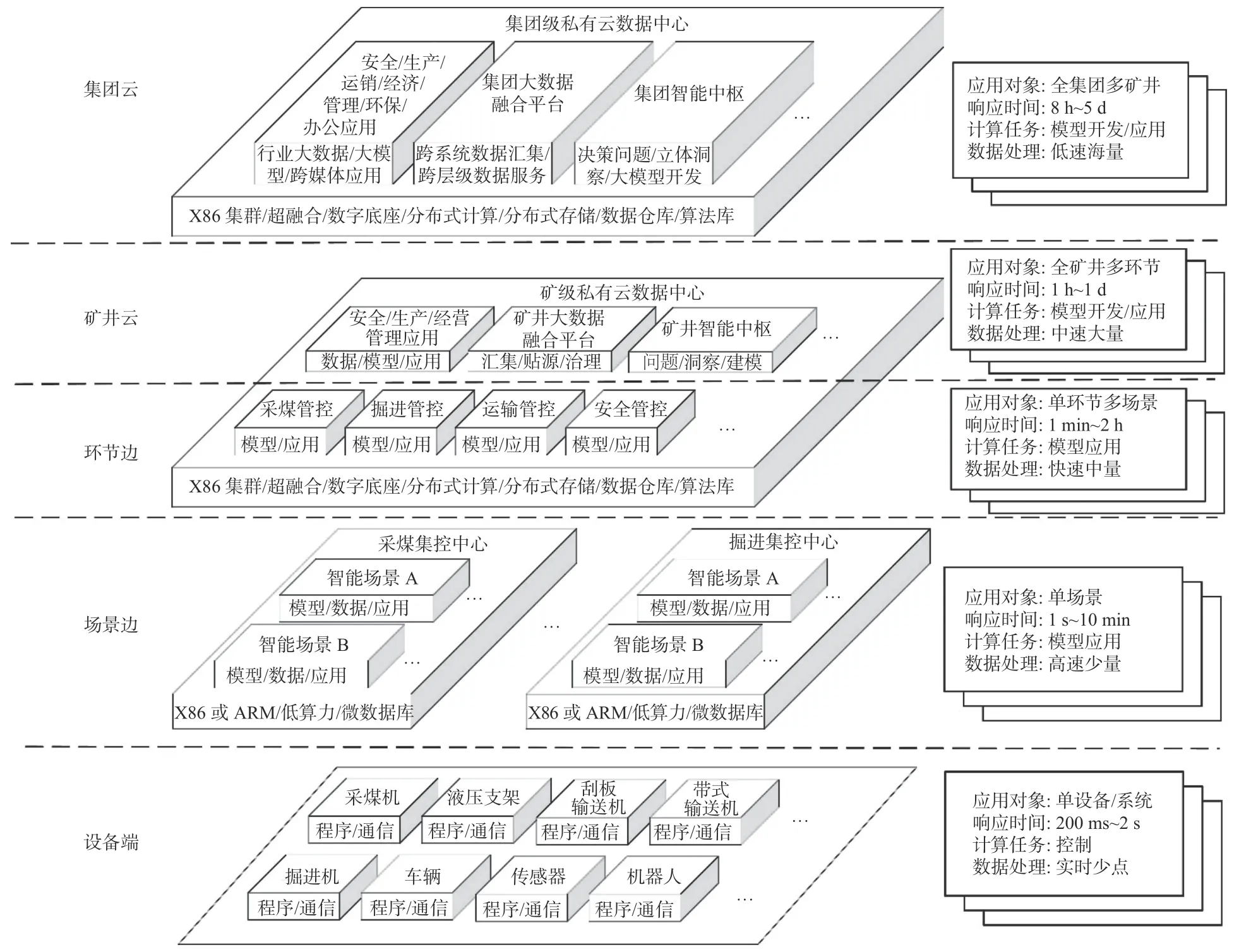

基于上述分析,设计新一代智能煤矿多级云边协同工业互联网架构,如图2所示。该架构采用“云-边-端”框架体系,考虑煤矿多层级、多环节、多场景AI应用需求,利用集团数据中心、矿井数据中心、生产系统集控中心等工业信息软硬件设施,结合海量数据云计算和少量数据边缘计算特点,提出集团云、矿井云与环节边、场景边的多级云边协同机制。

图2 新一代智能煤矿多级云边协同工业互联网架构Fig. 2 Multi-level cloud-edge collaborative industrial Internet architecture of new generation intelligent coal mine

针对煤矿不同层级、不同部门、不同工序的业务需求,新一代智能煤矿多级云边协同机制主要从应用对象、响应时间、计算任务、数据处理4个维度进行云、边划分,各级利用相应底层的计算机系统、虚拟化、计算引擎、数据库、算法库等数字底座技术与工具,通过云端模型训练、边端模型推理、数据快速交互、模型在线下沉等边云协同技术,构建煤炭工业数据共享、数据挖掘、数据使能的立体式AI技术应用体系。

4 展望

1) 未来应不断加强煤矿工业机理AI模型的开发与软件化研究,面向煤矿不同业务、不同工序的应用场景,通过挖掘利用煤矿运行过程产生的海量数据,充分发挥煤炭专业背景的多学科交叉知识基础,深入研究数据洞察、知识挖掘、模型训练、应用软件等煤矿工业机理AI模型开发与软件化技术方法,逐步形成煤矿全流程AI赋能的知识软件体系。

2) 未来应充分运用煤矿工业互联网平台的数字资源与信息设施,不仅注重信息硬件设施的配置与管理,更要注重软件体系的设计与部署。针对煤矿多层级、多环节、多场景的知识软件体系,深入研究软件通用环境、数据服务机制、算法工具支持、人机交互APP、煤机控制系统程序关联等煤矿工业机理AI模型应用技术体系,逐步实现煤矿工业互联网平台的AI技术承载。