基于在线检测的高铁棘轮柔性生产线控制系统设计

2023-10-12庄源昌

庄源昌

(常州数控技术研究所,江苏常州 213164)

0 前言

棘轮补偿装置是高速列车牵引供电接触网系统中关键装置,会影响到整体接触网电力输送的安全性,一般由棘轮本体、棘轮轴、棘轮支架、补偿绳、平衡轮、坠砣等组成[1]。

棘轮本体是棘轮下锚装置的核心关键部件,采用铝合金低压铸造工艺,工艺中主要有中间与轴承配合的轴孔的加工,轴孔由于形位公差要求严格,加工精度要求高,需要人工全检,是棘轮本体加工的难点[2]。

传统的加工工艺是采用数控车床2次装夹定位,但是其重复装夹定位累计误差较大,往往造成装配孔同轴度超差,很难满足要求[2]。目前国内大多采用立式加工中心,采用一次装夹定位完成轴孔和端面等工艺的加工,再结合人工全检测量的方式控制成品率,具有较好效果,但是生产效率、自动化程度和可追溯性不够[3]。国外的自动化生产线已大量采用机器人和传感器技术,利用计算机和信息技术,实现生产线的在线监控和无人化加工[4-5]。

随着机床柔性生产和在线测量技术的发展,利用工业机器人实现棘轮的自动上下料成为可能[6-7]。本文作者设计专用的上料夹手与2台立式加工中心配合,实现2台立式加工中心的柔性生产,结合数控系统的数据采集和在线测量系统应用,实现一条生产过程无人化的棘轮柔性生产线,以有效地提高棘轮生产的自动化水平和成品率,提高高铁接触网相关核心零部件的生产信息化水平。

1 总体方案设计

1.1 生产线布局设计

自动线布局如图1所示,由上料区、上料输送带、下料输送带、工业机器人、2台加工中心、下料区等功能区组成,工业机器人在上料输送带上夹取棘轮胚料,交互给2台加工中心自动上料,待加工完成后,通过下料缓冲输送带传送到下料区。

图1 生产线布局

1.2 控制系统硬件方案构建

生产线控制系统硬件结构如图2所示,主控制台由触摸屏、工控机和网关组成,工控机通过TCP/IP协议与现场逻辑控制器和2台加工中心网络通信,现场逻辑控制器通过Ethernet IP协议与ABB机器人控制器通信。

图2 自动线控制系统硬件结构

1.3 工控系统与数控系统的数据采集

自动线的加工中心使用FANUC 0i-MD系统,FANUC数控系统的数据采集接口函数库是FOCAS(FANUC Open CNC API Specifications)函数。该函数库主要提供轴信息、加工文件操作、宏变量数据、刀具寿命管理、历史数据记录、PMC数据通信和其他信息读写等接口函数[8]。

控制系统通过C#语言编写上位控制软件采集数据和决策,调用FOCAS库提供的Fwlib32.dll和Fwlibel.dll动态链接库实现接口函数的调用,工控机和FANUC数控系统之间通过网络TCP/IP协议通信,实现控制软件对数控系统内部宏变量区的数据读写,完成尺寸数据的读取、计算和存储。

图3 棘轮加工线数据采集结构

2 系统设计与实现

2.1 机器人末端与机床夹具设计

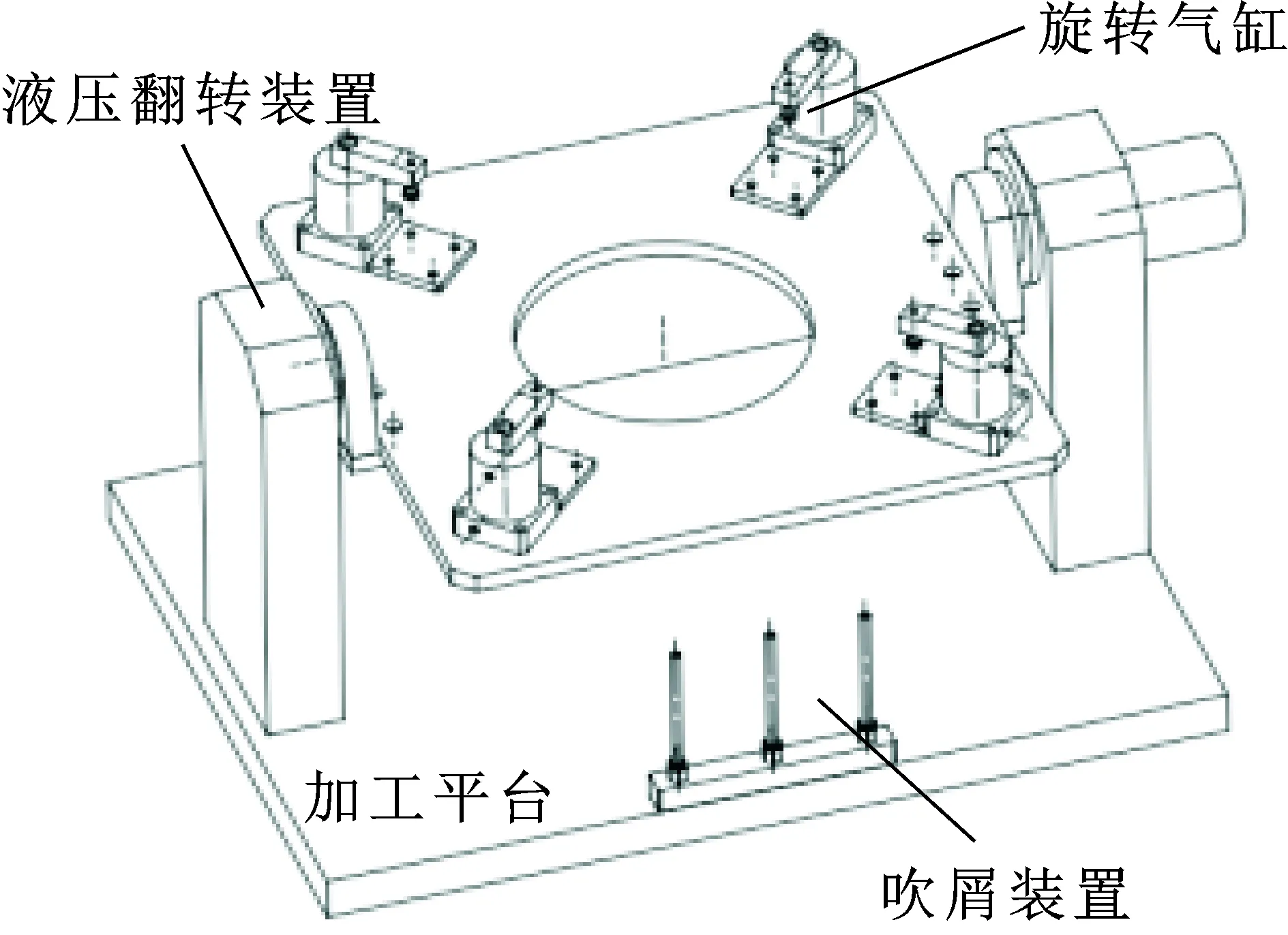

根据棘轮的外形尺寸和加工要求,设计定制化的机器人夹手和数控机床的自动化翻转工装夹具,分别如图4和图5所示。

图4 机器人末端夹手

图5 数控机床的自动化翻转工装

机器人夹手通过夹持棘轮外圆胚料进行拾取操作,由2只夹紧气缸、同步齿轮、仿形夹手和平面导轨等组成,数控机床的自动化夹具由液压翻转机构、4只旋转压紧气缸和吹屑装置等组成,机器人夹手通过同步齿轮的约束,对中拾取棘轮胚料,自动向数控机床上料,通过与自动化夹具交互,实现机床的上料加工。

2.2 棘轮在线检测系统设计

2.2.1 棘轮在线检测系统硬件组成

棘轮自动线的检测系统如图6所示,由Renishaw在线接触式测头和对刀仪构成,在线接触式测头由OMP60和OMI-2接收器组成,负责胚料的自动找正和内径直径测量[9]。

图6 棘轮加工在线检测装置

接触式对刀仪装置,由高精度开关、高硬度高耐磨性合金探头和信号传输连接器等组成,通过数控机床刀具的碰触触发开关,使数控系统感知刀具在机床坐标下的方向和位置,通过与数控系统刀具预设的数值比较计算,获取刀具的磨损与折损量、热位移补偿量等,数控系统通过补偿提高加工精度与生产合格率[10]。

Renishaw测头用于FANUC数控系统上,此需求主要有以下程序模块:

O9810 保护定位程序

O9814 内孔/外圆测量程序(用于测量内孔或外圆。它使用了沿X、Y轴的4次测量移动。)

O9832 旋转开启宏程序

O9833 旋转关闭宏程序

在测头及测头偏置有效的情况下,把测头定位到型面的中心线上,并位于合适的Z轴位置上。

指令格式:

G65 P9814 Dd Zz [Ee Ff Hh Mm Qq Rr Ss Tt Uu Vv Ww]

其中:Dd中的d为型面的名义尺寸。Zz中的z为测量外圆时的Z轴绝对位置。如果省略这个参数,就会假定为一个内孔循环。

以下是测头测量棘轮凹孔的上内孔的加工代码:

T12(换刀测头)

M06

G54X0Y0(起始位置)

G43H12Z100(激活12号刀偏,定位到上100 mm)

G65P9832(开启测头)

G65P9810Z-10.F500(移动到定位平面下-10 mm)

G65P9814D53(测量一个直径53 mm的内孔)

G65P9810Z100(移动到定位平面上100 mm)

G65P9833(关闭测头)

#100 = #135(X坐标保存到宏变量#100)

#101 = #136(Y坐标保存到宏变量#101)

以下是测头测量棘轮凹孔的下内孔的加工代码:

G54X0Y0(起始位置)

G43H12Z100

G65P9832(开启测头)

G65P9810Z-25.F500(移动到定位平面下-10 mm)

G65P9814D44(测量一个直径44 mm的内孔)

G65P9810Z100(移动到定位平面上100 mm)

G65P9833 (关闭测头)

#102 = #135(X坐标保存到宏变量#102)

#103 = #136(Y坐标保存到宏变量#103)

2.2.2 FOCAS接口数据采集

数控系统执行自动加工程序结束后,通过Renishaw在线接触式测头触碰棘轮的关键中心孔4个位置,获得测量数据后保存在数控系统的宏变量区。棘轮加工线数据采集流程如图7所示。

图7 棘轮加工线数据采集流程

控制系统通过调用FOCAS库函数cnc_rdmacror函数,实现批量的宏变量数据读取。cnc_rdmacror函数体为cnc_rdmacror(Flibhndl,s_number,e_number,length,macror);

函数返回是Focas1.IODBMR数据结构体,结构体中可包含5个宏变量数据。结构体中mcr_val是返回的宏变量中省去小数点的整数值,dec_val是返回的宏变量小数点所在的位置值,提取后根据2个区域的值重组计算,获得宏变量的实际浮点型数值。

2.3 控制PLC与机器人系统的总线控制

2.3.1 机器人系统的总线配置

自动线采用ABB工业机器人,逻辑控制单元通过Ethernet IP总线与机器人通信,机器人系统需要购有841-1 EtherNet/IP Scanner/Adapter服务选项,ABB机器人作为主站通信,选择LAN3作为网络通信口,需要将现场逻辑控制器的设备EDS文件拷贝到机器人系统Home文件夹下的EDS文件夹里,然后添加网络,设置网络的IP地址、输入输出的字节数等,建立Signal通道。Ethernet IP总线数据配置见图8。

图8 Ethernet IP总线数据配置

通过Robotstudio软件,配置对应的变量,系统配置了机器人命令(i_robotcmd)、机器人编号(i_robotcn)、机器人启动(i_robotstart)等Group Input类输入变量,设置机器人报警状态(o_robotalmstus)、机器人收到命令反馈(o_robotcmdrv)、机器人运行状态(o_robotrunstus)等Group Output类输出变量,用于现场逻辑控制器与ABB机器人的协议交互。

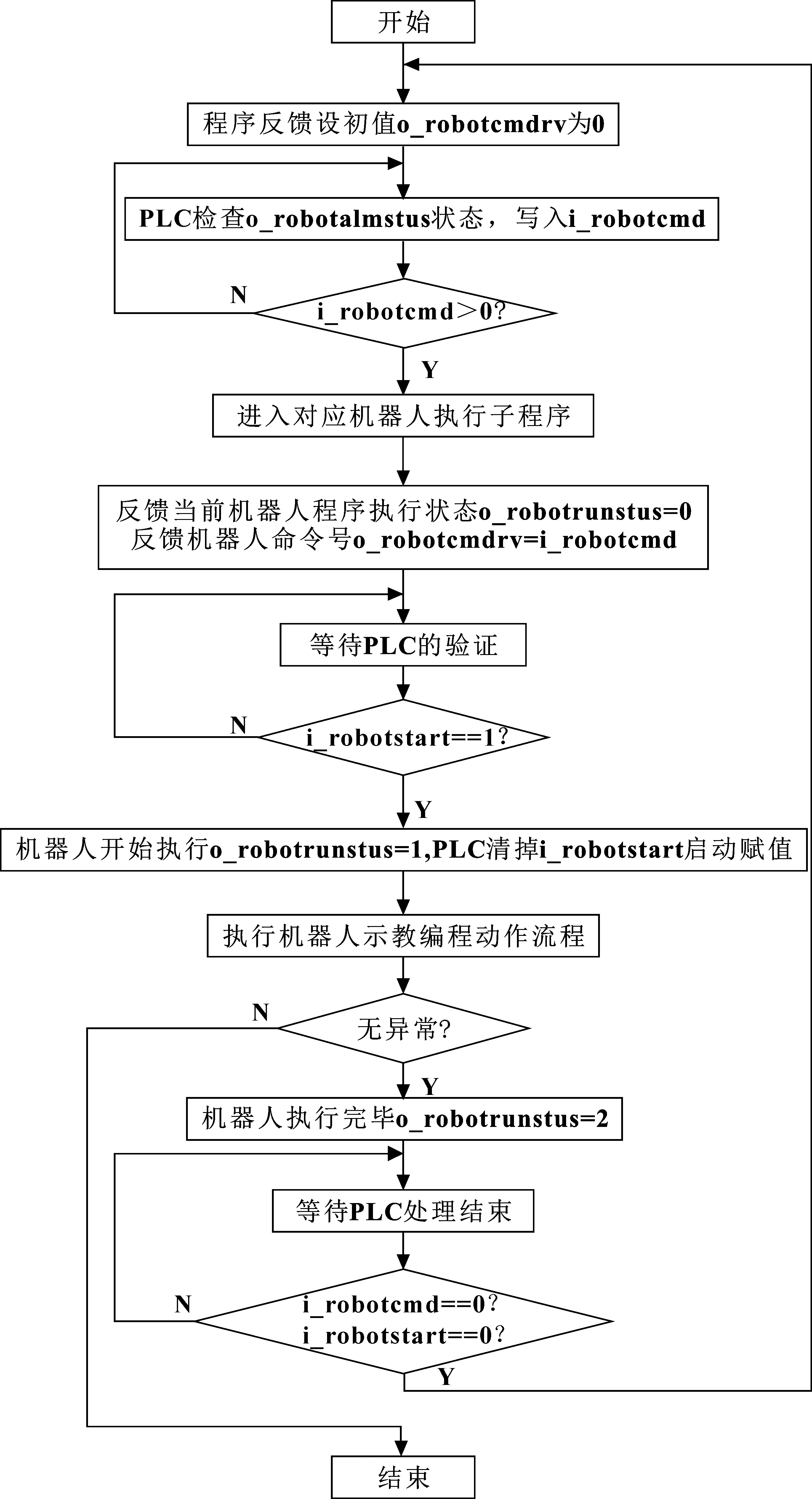

2.3.2 机器人系统的程序命令调度

现场逻辑控制器通过总线调度机器人执行预定的子程序,子程序的执行需要控制PLC和机器人之间互认来确认执行和安全性,命令调度流程如图9所示,将机器人的示教流程分成多个子程序,通过i_robotcmd命令号来调度,可以有效地提高机器人的控制柔性,便于工艺流程的组合应用。

图9 机器人系统的命令调度流程

3 生产线工艺流程设计与调试

自动线控制软件(如图10所示)负责整条生产线的机床、机器人和输送线的控制逻辑,包含机床的状态监控、机床数据的读写、程序文件管理、机器人程序管理、输入输出信号调试、报警信息记录等。当产线中一台机床出现故障时,用户可以通过人工屏蔽的方式控制自动线停止调用其中一台机床,以保证生产时间内整条产线处于不停机的状态。高铁棘轮柔性生产线如图11所示。

4 结束语

文中设计的棘轮自动生产线,经过3年的实际使用,在几个方面收到了良好效果:

(1)整体生产效率得到显著提升。在自动线加工中心孔工艺环节,据统计,人工加工时需要人工机床上下料、人工翻面、人工全检,平均生产时间大约10 min/个;通过自动线整体优化布局和机器人总线调度控制,自动线生产时间减少了1倍以上。

(2)成品率得到提升。人工加工时不可避免地出现漏检、错检等错误,基于Renishaw和FOCAS软件库的棘轮在线检测系统,实现棘轮关键尺寸的全检,数据可靠,一致性高。

(3)自动化和信息化水平显著提高。通过棘轮生产线控制软件的调度,自动线的实施只需要人工往输送线上搬运胚料,下料输送线人工下料码垛,中间生产过程全部实现自动化,大大减少了生产难度。生产过程中的刀具磨损信息、全检尺寸数据、产量统计,加工程序的管理等软件控制方法,极大提高了棘轮生产的信息化水平。