基于特征试件加工的五轴机床线性轴动态误差测量

2023-10-12蒋晓耕高端杨肖孟祥东王浩

蒋晓耕 ,高端 ,杨肖 ,孟祥东,王浩

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学机械工程学院,天津 300387)

0 前言

五轴数控机床作为近几十年来快速发展起来的一种高精度、高效率的加工方式,因高速加工和高精度加工的特性在制造业当中占据了主导地位[1]。加工精度和效率成为了衡量机床性能的重要指标。机床误差指的是刀尖点相对工件的位置误差,它会使零件的表面和理想表面产生偏差[2]。

一般将机床误差分为准静态误差和动态误差[3-4]。准静态误差指的是机床在静止或者低速运动时产生的误差,准静态误差主要包括几何误差和热误差。几何误差是由机床自身在制造和装配过程中产生的误差[5];热误差指的是机床受到环境温度变化时产生的误差[6]。实际加工中机床的误差情况更加复杂,动态误差一般认为是机床在受切削力或高速切削过程中产生的误差。动态误差的形成原因比较复杂,包括切削力、摩擦力、变速器间隙、伺服系统误差等因素,可以大致分为伺服回路内部的误差和伺服系统外部的误差[7],都会对最终零件精度产生影响。

目前对于机床动态误差的研究主要有:采用不同形状的特征样件测量机床的动态误差,如槽[8]、圆台[9]、圆孔[10]、台阶[11]等;分析机床伺服系统产生的动态误差对机床加工的影响[12];在五轴机床上运行圆锥轨迹模拟了切削时圆弧插补的轨迹误差[13];探究机床切削力[14]、切削速度对动态误差的影响[15];利用有限元仿真软件分析刀具切削力在机床运动过程中的变化[16]。目前检测动态误差的方法存在检测过程繁琐、其他误差干扰严重等问题[17]。

加工特征试件是目前研究机床加工精度的主要方法之一[18]。机床的测量结果含有多个耦合的误差,识别过程比较繁琐,许多测量方法都没有考虑实际加工中的载荷情况,而切削实验反映的是机床在载荷情况下的加工过程,因此可以真实、全面地反映机床的切削精度。

为了方便准确地评价机床的加工误差,本文作者提出一种计算曲面加工时机床动态误差的方法,通过特征工件切削实验验证其有效性。 首先分别对直线切削试件进行在机测量和三坐标测量机测量,直接分离出了单轴进给运动时9个误差项的动态误差和准静态误差;然后测量曲面加工的特征试件,利用第一个试件解出的准静态误差,将它拟合并代入到第二个试件中,只保留试件的动态误差,利用切比雪夫多项式预拟合的方式对平动轴各个误差进行解算,在第一个试件的基础上,排除准静态误差的影响,直接解出曲面加工时的动态误差。

1 动态误差测量原理

1.1 机床结构

如图1所示,文中研究在DMU80T型五轴机床上实现,实验研究五轴机床3个平动轴的动态误差,动态误差会以几何误差的形式反映在特征工件上。五轴数控机床的3个平动轴分别为X、Y和Z轴。根据ISO230-1,从工件到刀具的传动链来看机床的结构为[w-C-Z-b-X-Y-B-C1-t]型,不使用2个旋转轴,可以看作[w-Z-X-Y-t]型。

图1 各误差项示意

1.2 被识别的误差项

此实验研究五轴机床3个直线轴的动态误差,几何误差可分为与位置无关的误差PIGEs(由传动零件的加工精度和装配精度产生)和与位置有关的误差PDGEs(由部件的缺陷引起)。五轴机床的3个平动轴的几何误差包括多个类型如定位误差、倾斜角误差等。每个轴在运动过程中有6个自由度,因此存在6个误差,文中只考虑3个轴各3项位置误差如表1所示。

表1 测量误差项的含义

机床在进行加工过程中,所有的机床几何误差都会以当量误差的形式反映在特征工件上,根据文中提出的特征工件,可以识别和分离的9个几何误差如表1所示,分别是X、Y、Z每个轴的定位误差和2个直线度误差,如图1所示。

1.3 特征工件设计

特征工件设计目的是反映机床X、Y、Z3个轴共9项位置误差,通过设计特征试件直接或间接地解出。设计思路如下:X和Y两轴的误差测量采用类似步距规的设计,在加工过程中Y和Z的值保持不变,目的是测量X轴误差的过程中不受Y和Z轴误差的影响,Y轴同样。工件Z轴方向上采用多个阶梯槽设计,在考虑X和Y轴影响的同时可以比较精准地测量Z轴的位置。

文中所设计的特征工件如图2所示,工件的长度为100 mm,宽度为100 mm,包含装夹部分的总高度为80 mm,实际检测高度为40 mm,Z方向上的台阶纵向间距为5 mm,槽的宽度为12 mm,间隔为8 mm。

机床在进行多轴联动时,动态误差更为复杂,对加工精度的影响也更大,因此对第二个特征工件采用螺旋铣的方式加工。在切削最终表面时3个平动轴都在运动,因此可以反映三轴联动时机床的动态误差。使用加工完成后的表面点的坐标与理想值比较,评估三轴联动加工时动态误差的变化程度。

图2 零件结构示意

2 误差分离原理

2.1 误差测量方式

动态误差是指在实际切削过程中,由于刀具与工件之间相对进给速度或加速度的变化而引起切削力的变化,从而导致机床系统的误差。被加工试件的特征尺寸可以真实反映加工过程中各种误差的影响。文中将动态误差的数值定义为进给运动过程中加工表面实际位置与理想位置的偏差。

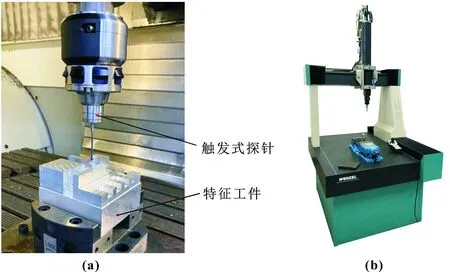

机床在加工过程中,会受到刀具切削力、主轴进给过程中的加速度等因素的影响,机床的动态刚度改变,从而影响工件的形状精度。若要单独分析动态误差,可以采用在机测量的方式,使用探针在加工完零件之后立即进行测量,如图3(a)所示。通常机床在负载加工时会有动态误差和准静态误差影响工件的形状,而空载时探针不会受到切削力的影响,并且测量时采用慢的进给速度也可以极大程度上减小机床的动态误差。另外,探针测量时,X、Y、Z轴的位置和实际加工时相同,即各个与位置有关的误差项数值相同,与理论位置的差值可以和其他误差相抵消,结果就是该点的误差。因此用包含准静态误差的探针测量工件,结果和理论值的差值即是动态误差。

三坐标测量机(Coordinate Measuring Machine,CMM)可以快速准确地评价点的尺寸数据,并且比数控机床的精度高出一个数量级,因此可以采用三坐标测量机评价工件的精度作为总误差。三坐标测量机如图3(b)所示。因此,测量原理可以总结为:总加工误差等于坐标测量机测量数值减去理论尺寸数值;动态误差为在机测量数值减去理论尺寸数值。并且不考虑热误差等其他因素影响,可以认为总加工误差是动态误差与准静态误差之和,如图4所示。

图3 探针测量(a)和三坐标测量机(b)

图4 影响工件和探针轨迹的因素示意

2.2 数据拟合

测量完成的数据需要进行精确的拟合,以确定与位置相关的各项误差的大小和取其中的点进行其他计算。切比雪夫多项式是用递归方式定义的正交多项式,切比雪夫多项式在多项式拟合过程中可以降低龙格现象,在拟合时效果较好。定义在(-1,1)上的第二类切比雪夫正交多项式的递推公式为

(1)

文中共测定3个轴共9项位置误差,3项定位误差以及6项直线度误差。以X轴的3项误差为例,综合拟合精度和计算量选用五阶切比雪夫多项式,如式(2)所示:

(2)

其中:e是X轴测定的数值xi经过线性归一化处理后的数据:

(3)

其中:[a,b]是X轴的原始取值范围;[a′,b′]是Y轴的原始取值范围,[a″,b″]是Z轴的原始取值范围。

2.3 X、Y轴误差识别

首先进行在机测量,由于探针在移动测量过程中已经包含了准静态误差,因此测量出来的差值即为误差项数据,不需要进行复杂的分离。

三坐标测量过程中,要识别出X和Y轴的6个位置误差,必须测量6个特征面,然后依次进行测量。测量零点和加工坐标原点一致,设置在X=0、Y=0。如图5所示,以X轴为例,测量δxx:先使用探针测量沟槽外侧面,测量相应的测量点,此时Y轴和Z轴的位置不变。只移动X轴的坐标xi,测量共8个点,记录机床显示的数据xx1—xx8。

考虑五轴机床的3个直线轴9个误差,五轴机床3个平动轴综合误差模型为

(4)

其中,定位误差的正负规定为:向坐标轴正方向偏移的误差为正,向坐标轴负方向偏移的误差为负。直线度误差正负规定与其相同。

此时数据中包含Y= 0时Y方向的直线度误差的影响,在测量Y轴时也是如此。为了保证各项误差解算时的独立性,选用X=0、Y=0作为XY平面的测量基准点,此点X轴和Y轴的定位误差规定为0,和加工时保持一致。

Δxi=Δxr,i-Xxi

(5)

δxx=Δxr,i-δxx(X=0)

(6)

其中:Δxi代表第i个测量点的误差;Δxr,i代表第i个点测量时的X值,Xxi代表这个点的理论X值,两者相减即是机床在该点X方向上的定位误差。Y轴的定位误差也可以测量得到。X=40 mm时X的定位误差可以通过拟合的方式计算出来,再代入回去得到每个测量点的误差δxx。

δyx的识别过程如下:如图5所示,测量工件侧面的点并记录相应数据Δyi,Y轴没有在零点,因此直接测量得到的Δyi是包含Y轴的直线度误差在X=40 mm处的直线度误差,因此需要排除掉Y=40 mm时的δyy。误差和基准点的误差相减,即可得到不包括Y轴和Z轴误差的δyx。

Δyi=Δyr,i-40

(7)

δyx=Δyi-δyx(Y=0)

(8)

测量工件的2个上表面如图5所示,得到2组数据xz1—xz6和yz1—yz6分别代表X轴和Y轴在Z方向上的直线度误差δzx和δzy。以δzx为例,得到的数据中会有δzy和δzz的影响,即包含δzy(Y=40)和δzz(Z=55),将误差统一到基准点,有:

Δzi=Δzr,i-Zzi

(9)

δzx=-Δzi-δzx(Y=0)

(10)

图5 δxx、δzx和δyx的测量点

2.4 Z轴误差识别

测量槽的7个底面,以获得和δzz有关的zr,z1—zr,z6,理论值Zz1—Zz6受到δxz(Z=Zi)和δyz(Z=Zi)的影响,因此应根据上述计算出的δxz和δyz2个误差曲线:

Δzi=Δzr,i-Zzi

(11)

δzz=Δzi-δzx(X=Xi)-δzy(Y=0)

(12)

式中:Δzi代表第i个测量值;Zzi代表第i个测量点的理论Z值;δzx和δzy分别代表X轴和Y轴在Z方向上的直线度误差。X的值随测量点变化,Y轴则恒定在Y=0处。Z轴的误差测量点如图6所示。最终Z轴的定位误差采用拟合之后的曲线得出。

图6 δzz、δyz和δxz的测量点视图

2.5 平动轴联动动态误差识别

锥形试件共有5层锥面,为保证测量结果的准确性和消除偶然误差,在曲面上均匀测量45个点。

为了研究动态误差对三轴联动加工的影响,且机床上不能使用探针直接测量,原因是探针只能垂直于坐标轴方向而不是在曲面的法线方向进给,导致探针触碰的点位和理论点位之间有偏差,因此直接使用三坐标测量机测量。利用第一个试件测量出的结果,将各个点准静态误差消除掉,如式(13)所示,此时点的位置偏差只是由动态误差引起。忽略粗糙度的情况下,机床的动态误差会引起曲面的误差,因此通过评价测量点和理论点的相对位置评价机床的误差。

(13)

以X轴为例,如式(14)所示,得到曲面加工时机床各个轴的动态误差数值。在测量结果的基础上减去每个点对应的准静态误差,即可得到该点的动态误差。

(δxx+δxy-δxz)D=Δx-(δxx+δxy-δxz)Q

(14)

式中:Xi、Yi、Zi表示三坐标测量机测量得到的点数值;Xdi、Ydi、Zdi表示只存在动态误差时的点位。下标D代表动态误差,下标Q代表准静态误差。

将3个方向的误差分别解算,以Δx为例,将切比雪夫预拟合模型式(2)以及测量出的Δx代入式(4)中,有:

即XA=B

(15)

Y方向和Z方向的计算方法相同。系数矩阵A可采用MATLAB中pinv函数求解:

A=X+B=DH(DDH)-1(CHC)-1CHB

(16)

式中:C、D为满秩分解得到的矩阵;X+为X的广义逆矩阵。

通过上式可以得到唯一的极小最小二乘解,将解出的系数代回到δxx等混阶切比雪夫多项式预拟合模型中,得到各误差关于e、f、g的多项式,根据式(3)的变量转换关系可以得到误差项关于运动轴进给量的表达式。

3 实验过程

使用NX进行软件编程后,在五轴数控机床上分别对2个工件进行加工,第一个工件加工完成后在机测量。由于选用的毛坯尺寸和试件尺寸相同,因此加工时XYZ轴的工作空间能够保持一致。在图1所示的五轴加工中心上进行实验,主要加工条件如表2所示。

表2 加工主要参数

特征工件的毛坯尺寸为100 mm×100 mm×80 mm铝合金,利用UG进行三维建模,CAM模块生成数控代码。对毛坯进行清洁、去毛刺后,夹紧在机床上。

工件1使用平底铣刀进行加工,第一个试件有2种加工特征,如图7所示,两侧的横槽可以用来测量XY轴的误差,槽宽度略宽于刀具直径。阶梯槽用来测量Z轴的误差,槽宽度略宽于刀具直径,以加工出平整的侧面用来测量。工件2使用球头铣刀进行加工,铣削方式采用爬铣,可以做到三轴联动的加工方式。工件1和工件2的加工示意如图7所示。

图7 工件的加工过程

加工测量完成后,在三坐标测量机上进行特征点的测量,测量基准与在机测量的基准一致。测量过程中使用软件对数字模型编程,如图8、9所示,可以补偿因探针球头打不到准确点的误差,最终在曲面测量时得到准确的数值。

图8 曲面测量软件界面

图9 工件的测量

4 实验结果

单轴运动切削误差分离过程如图10所示,直接分离得到动态误差、准静态误差和总误差折线,如图11所示。

同理,在三坐标检测过程中,δxz和δyz的结果应当消除每个测量点的δxx和δyy,计算出Z轴直线度误差的数学模型。

根据三坐标测量和在机测量的结果,将2组数据分别解算,分离出动态误差,计算出差值即是机床的准静态误差,如图11—13所示。

为了使测量零点和零件定位的零点一致,第二个试件测量之前的零件找正过程中,将零点设置在(0,0,40)。

三轴联动加工试件的误差分离过程为:首先利用单轴加工的特征试件,分离出机床的动态误差和准静态误差曲线;再利用三坐标测量的曲面加工试件上的点,将准静态误差分离出来;之后基于切比雪夫多项式的误差建模,解出曲面加工时的动态误差,流程如图14所示。

图10 三坐标测量机的误差识别流程

图11 X轴的各项误差

图12 Y轴的各项误差

图13 Z轴的各项误差

图14 切比雪夫多项式的误差解算流程

第二个特征试件测量完成后,利用第一个试件计算出的准静态误差,将曲面加工的测量数据利用式(14)将动态误差单独分离出来,并将它代入切比雪夫预拟合多项式(15)中,利用MATLAB拟合出曲面加工时各个动态误差项的曲线如图15、16所示。

首先在机测量XY两轴的定位误差,再使用三坐标测量机测量,并将(0,0,40)的误差设为测量零点,将Δx、Δy、Δz中的误差分别分离出来,得出基本结合误差数学模型为

其次计算Y方向的测量结果:

同理,计算Z方向的3个误差:

图15 X轴和Y轴的各项误差

图16 Z轴的各项误差

从图11—13以及图15—16可以看出:在进行单轴直线加工铣削时,机床的动态误差和准静态误差都是总误差的影响因素,动态误差一般情况下小于准静态误差;而在进行曲面加工时,动态误差一般在0值附近上下波动,而且往往大于准静态误差,也大于直线铣削时的动态误差,成为影响曲面零件加工误差的主要原因。

5 结论

文中采用硬质合金刀具切削6061铝合金特征试件进行实验,研究了动态误差的分离方法,加工了2个特征试件,直接分离出了直线加工时的9项位置误差。将解出的准静态误差拟合,代入到曲面加工的数据中分离出动态误差,利用切比雪夫多项式预拟合的方式将五轴机床XYZ3个方向上耦合的动态误差解算出来。

在机床进行低速单轴进给切削时,动态误差和准静态误差都对加工精度产生影响。在进给过程中,由于刀具受到的切削力稳定,且吃刀量较小,刀具受到的冲击和变形也较小,因此动态误差一般小于准静态误差。在进行高速曲面加工时,XYZ三轴同时移动,进给速度和方向时刻变化,刀具受到不均匀的切削力,相比于直线切削,动态误差较大。

最终结果表明:大多数情况下在曲面加工时,动态误差和总误差的趋势相同,因此动态误差是总误差的主要组成部分。