智能液压抽装管机的电控系统设计与研究

2023-10-12张宝泉向勇辛祖强彭嘉澍余祖耀

张宝泉,向勇,辛祖强,彭嘉澍,余祖耀

(1.华中科技大学船舶与海洋工程学院,湖北武汉 430074;2.湖北闲庭科技有限公司,湖北荆州 433200)

0 前言

在石油化工行业管道运输过程中,蒸汽伴热系统起到至关重要的作用,它是保证物料安全输送维护企业正常安全生产的重要措施[1-2]。近年来,随着老装置伴热系统投用年限渐久,伴热系统变得越发脆弱,跑冒滴漏问题日益凸显,尤其是冬季防冻防凝期间。随之而带来的则是脚手架搭设、保温拆装、管线堵漏等施工,高处、动火等各种高风险作业纷至沓来,技术、操作人员各种繁琐的隔离、开票、监护工作量逐渐变多[3-4]。而且,凝结水与伴热蒸汽堵漏,又会伴随着温度、压力和泄漏量的干扰,容易使得附近的工艺参数受影响,从而引起装置生产的波动。常规堵漏存在施工随意性大、作业隐患大、能耗损失大、作业效率低、材料损耗大等弊端,因此,如何快速、可靠、小工作量地进行伴热系统不动火在线更换,直接影响企业正常的安全生产。老化失效的伴热管在检维修时,采取冷安装和不破坏现有工艺输送管道保温壳和保温层的前提下,完成伴热管的无损抽装更换,将彻底解决多年困扰石油、化工生产现场因蒸汽伴热维修需动火的安全隐患。直接减少动火率60%以上,将为石油、企业的安全生产提供绝对的安全保障和创造巨大的节能效益[5]。

然而我国的抽装管器械尚无定型产品,一般都是由施工方根据工况来自行设计与制造[6-7],且大部分都是手动操作,对工人的劳动强度需求较高,且纯手动器械往往会因为可操作性差以及人为失误,从而导致所发生的事故较多,从而拖慢了施工进度。因此,为了降低石油行业的施工成本以及降低工人的劳动强度,本文作者通过自主设计与研究,成功研制出一种自动化水平较高,用于更换伴热管道的智能液压抽装管机。同时考虑到石油行业的工况,所设计的智能液压抽装管机的组成部件均具有防爆性,从而减少该项工作人为操作的影响,提高该工作的安全性、可操作性以及可靠性[8]。

1 智能液压抽装管机系统组成

智能液压抽装管机的外观如图1所示,其主体部分由液压泵机、冷却风机、电控箱、液压阀块、电磁伺服换向阀以及系统主油路液压表组成,其机头部分由液压缸、夹紧头、接近开关以及切断刀片组成。

图1 智能液压抽装管机外观

该智能液压抽装管机的液压系统组成如图2所示。

图2 智能液压抽装管机液压系统

图2中,液位计1可以实时显示油箱4的液压油油量状态;吸油过滤器2、空气滤清器3以及回油过滤器9分别位于油箱出油口以及进油口,确保油路中的液压油不会因为杂质的原因而发生堵塞;由防爆电机5以及液压泵6为系统提供液压油,之后通过叠加式溢流阀11控制主油路的油压,同时反映到压力表8上以供操作者参考;该液压系统的油路均集成在一个液压阀块10上,从而减小整个液压系统所占空间;通过控制三位四通防爆电磁换向阀14.1和14.3分别控制顶升机构油缸的顶升、缩回工作的切换以及剪切机构油缸的剪切、退剪工作的切换,当顶升负载较小时,还可以通过控制两位两通防爆电磁换向阀16使顶升机构液压缸切换至差动模式提高顶升速度,从而提升工作效率;通过控制三位四通防爆电磁换向阀14.2以及两位两通防爆电磁换向阀16控制夹紧机构油缸的夹紧以及放松工作的切换,同时因为液控单向阀15的存在,可以使夹紧机构油缸在执行夹紧工作时保持夹紧压力;防爆压力传感器17可以实时输送夹紧压力以及顶升压力信号给PLC电控系统,判断夹紧机构油缸的夹紧状态以及顶升机构油缸的负载状态;最后是防爆风冷却器18,当油路中的油温过高时,可以使用该冷却器对液压油进行冷却,从而确保液压系统的安全性与稳定性。

其中,该智能液压抽装管机系统的主要技术参数如表1所示。

表1 智能液压抽装管机主要参数

2 智能液压抽装管机电控系统硬件设计

该智能液压抽装管机的电控箱如图3所示,通过使用防爆型电控箱来确保内部电气系统的防爆性,以达到适应石油、化工行业工况的目的。其主要器件包括:主PLC控制器Siemens S7-1200及相关数字信号输入输出与模拟信号输入拓展模块、人机交互HMI控制屏、中间继电器、热继电器、24 V电源模块、遥控信号接收器、航空插头、空气开关、防爆控制按钮以及指示灯。

图3 智能液压抽装管机电控箱

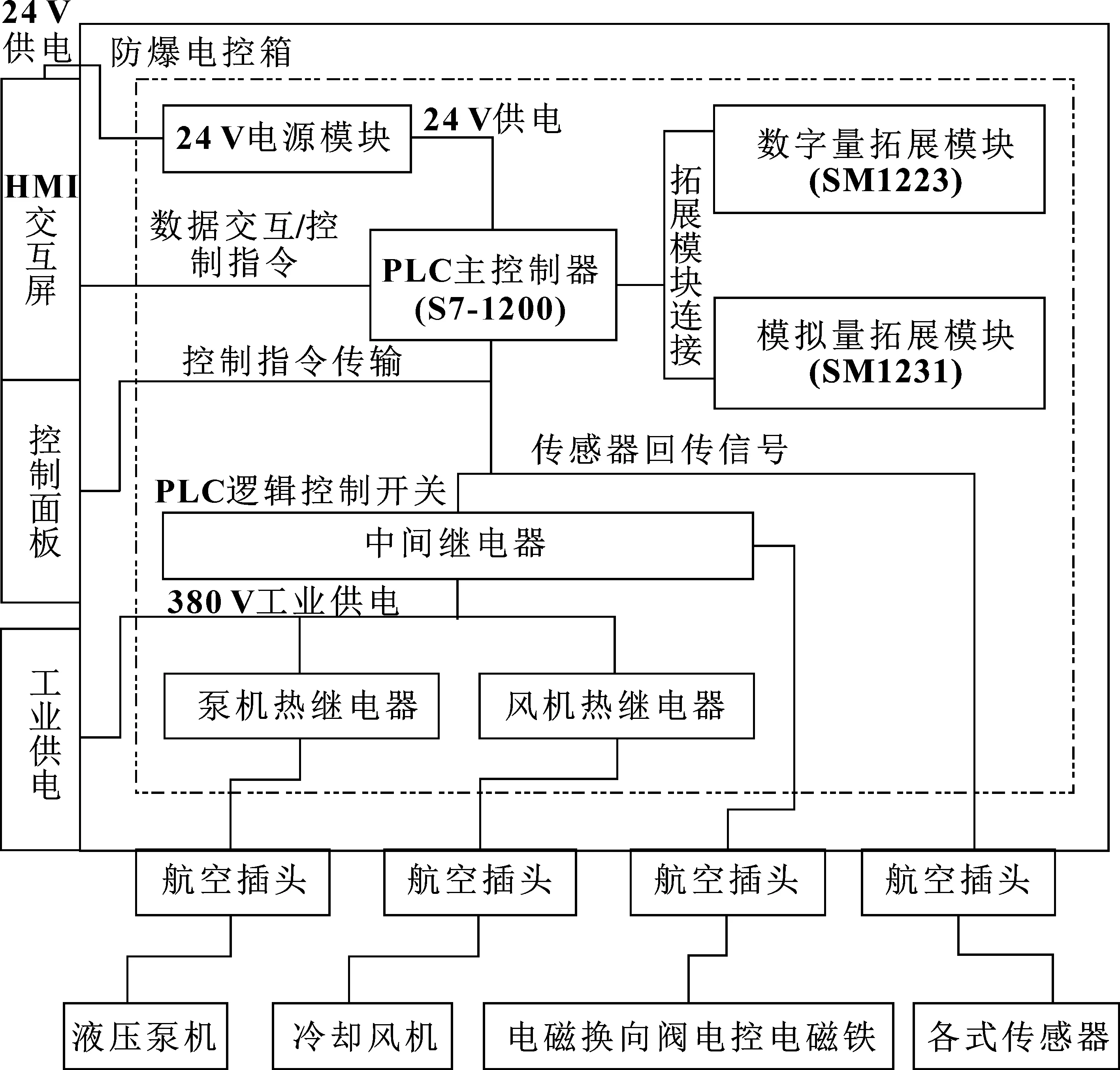

该智能液压抽装管机电控系统硬件设计框图如图4所示。

图4 智能液压抽装管机硬件设计框图

图4中,电控系统的硬件均布置在防爆型电控箱内,箱内各电气元件均由24 V/DC电源模块以及外接的380 V/AC工业用电进行供电。其中,PLC主控制器型号采用Siemens公司生产的S7-1200 1214C。为了满足该电控系统所能处理数字输入、输出量与模拟输入量的能力,在该型号PLC的基础上外加了2块数字量拓展模块(型号SM1223)以及模拟量拓展模块(型号SM1231)。同时为了便于工人操控该智能液压抽装管机,采用Siemens公司生产的17.78 cm(7寸)精智HMI屏幕用于人机交互控制以及系统状态与传感器等数据的显示。除了运用HMI屏幕对PLC主控制器发送控制指令外,控制面板上的防爆按钮也可以用于控制该智能液压抽装管机工作状态。通过接收到的控制指令与反馈的传感器数据,PLC主控制器会根据程序逻辑做出相对应的开关状态输出,通过对中间继电器的开关控制,从而控制该系统的液压泵机、冷却风机与各个电磁换向阀的电控电磁铁进行液压系统的换向操作。为了保护电路安全,在控制液压泵机与冷却风机的电路上还加上了热继电器,可通过热继电器进行用电器最大电流的限制,以免因电路漏电、短路等意外造成重大事故。

3 智能液压抽装管机电控系统软件设计

该智能液压抽装管机电控系统软件设计中包含了自动模式、手动模式以及复位3个工作模式。其中,自动模式适用于正常连续抽管工况;手动模式适用于特殊情况下手动直接操控3个机构油缸的运动状态;复位适用于自动模式启动之前,自动操控3个机构油缸回到初始位置,同时重置系统的各个控制参数。结合液压系统原理图2可知:在该智能液压抽装管机开始自动模式之前,需要启动防爆电机5以及防爆风冷却器18,之后使两位四通防爆电磁换向阀12得电,使叠加式溢流阀11串入液压系统的主油路中,整个液压系统液压油的最高压力由该溢流阀所限定,各个机构油缸都处于准备就绪的状态。

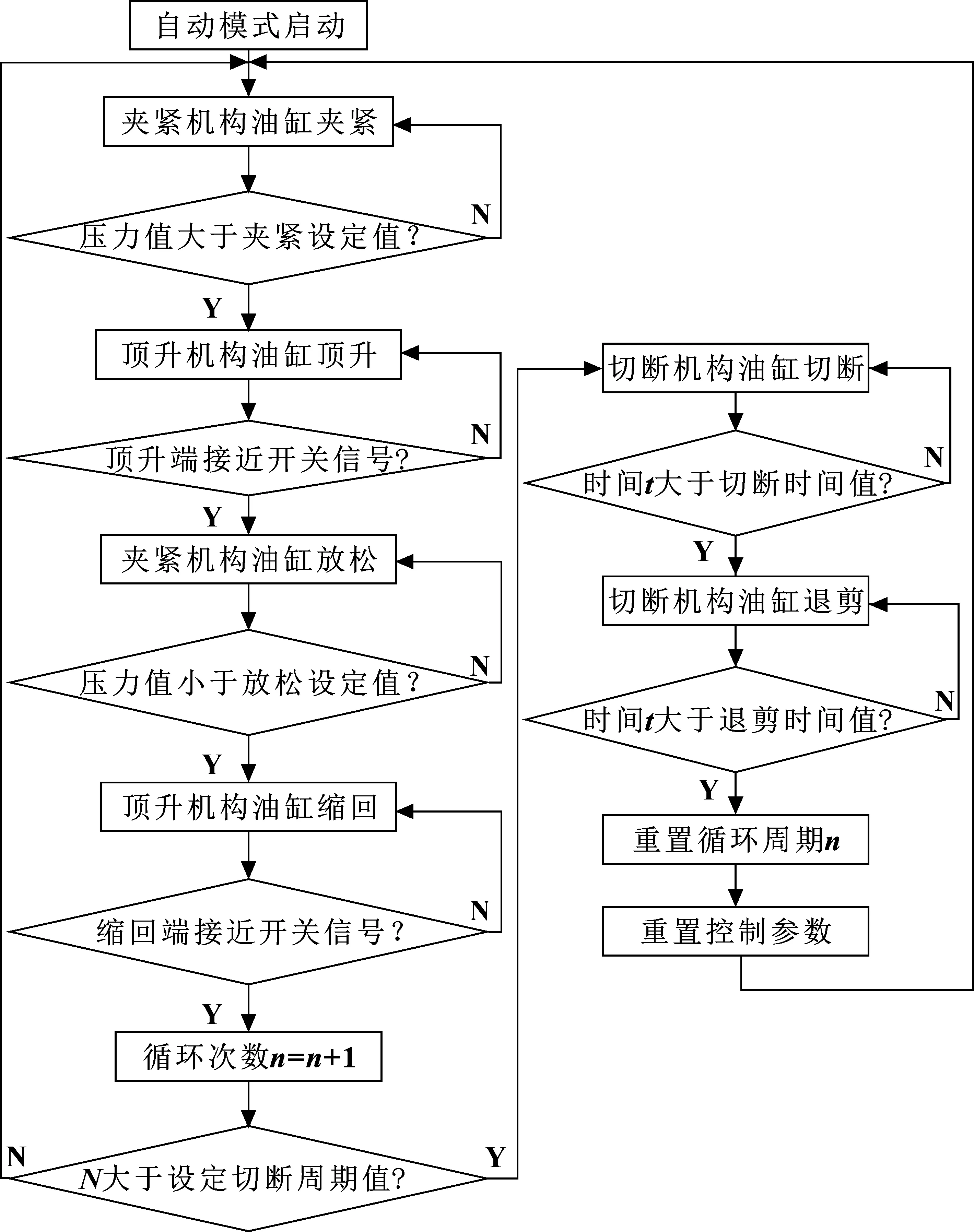

自动模式下,该智能液压抽装管机的电控系统控制逻辑如图5所示。当该智能液压抽装管机电控系统接收到自动模式启动的信号后,三位四通防爆电磁换向阀14.2(下称换向阀14.2)中的S02端得电,即换向阀14.2置左位工作,此时由液压泵出来的液压油经过该换向阀14.2后进入到B1油路,随后进入到夹紧机构油缸中,使它开始夹紧工作。当防爆压力传感器17.2处检测到压力值大于所设定的夹紧压力值时,换向阀14.2中的S02端失电,此时夹紧机构油缸中的压力由液控单向阀15保持,B1油路中的压力值不变,使夹紧机构一直处于夹紧状态。同时三位四通防爆电磁换向阀14.1(下称换向阀14.1)中的S05端得电,液压油经换向阀14.1进入到A2油路中,随后进入到顶升机构油缸当中,使它开始顶升工作。若此时防爆压力传感器17.3检测到的压力值小于所设定的差动切换压力值时,两位两通防爆电磁换向阀16(下称换向阀16)中的S06得电,此时顶升机构油路A2与B2被联通,形成差动油路,从而加快顶升速度,进一步提高该系统的工作效率。当接收到顶升远端接近开关的回传信号时,说明此时顶升机构已经顶升到位,换向阀14.1中的S05端失电,同时换向阀14.2中的S03端、换向阀14.1中的S04端以及换向阀16中的S06端得电,通过B2处的液压油打开液压单向阀15,原来一直处于夹紧状态的夹紧机构油缸沿着B1油路卸压,使它开始放松工作。当防爆压力传感器17.2处检测到压力值小于所设定的放松压力值时,换向阀14.2中的S03端以及换向阀16中的S06端失电,保持换向阀14.1中的S04端得电,液压油通过B2油路开始进入到顶升机构油缸的另一端,使顶升机构油缸开始缩回工作。当缩回端接近开关收到回传信号时,说明顶升机构已经回缩到位,此时控制系统中的循环计数值加1,判断此时控制系统中的循环次数是否满足所设定的触发切断行程循环值,若不满足则重新执行夹紧工作,开始一个新的小循环,若满足则换向阀14.1中的S04端失电,三位四通防爆电磁换向阀14.3(下称换向阀14.3)中的S08端得电,液压油开始从A3油路进入到切割机构油缸中,使切断机构油缸开始切断工作。当控制系统中的切断定时器满足所设定的切断时间后,换向阀14.3中的S08端失电,同时S07端得电,液压油通过B3油路进入到切断机构油缸的另一端,使切断机构油缸开始退剪工作。当控制系统中的退剪定时器满足所设定的退剪时间后,重置控制系统中的循环计数值,初始化各个控制参数,从执行夹紧工作开始一个新的大循环,如此往复,直至收到自动模式停止信号为止。

图5 电控系统自动模式控制逻辑

手动模式下,可根据控制面板以及HMI交互屏中的顶升、缩回、夹紧、放松、剪切以及退剪按钮分别对应3个机构液压油缸所执行6个动作,便于工人在特殊或调试阶段下手动操控各个机构的液压油缸。

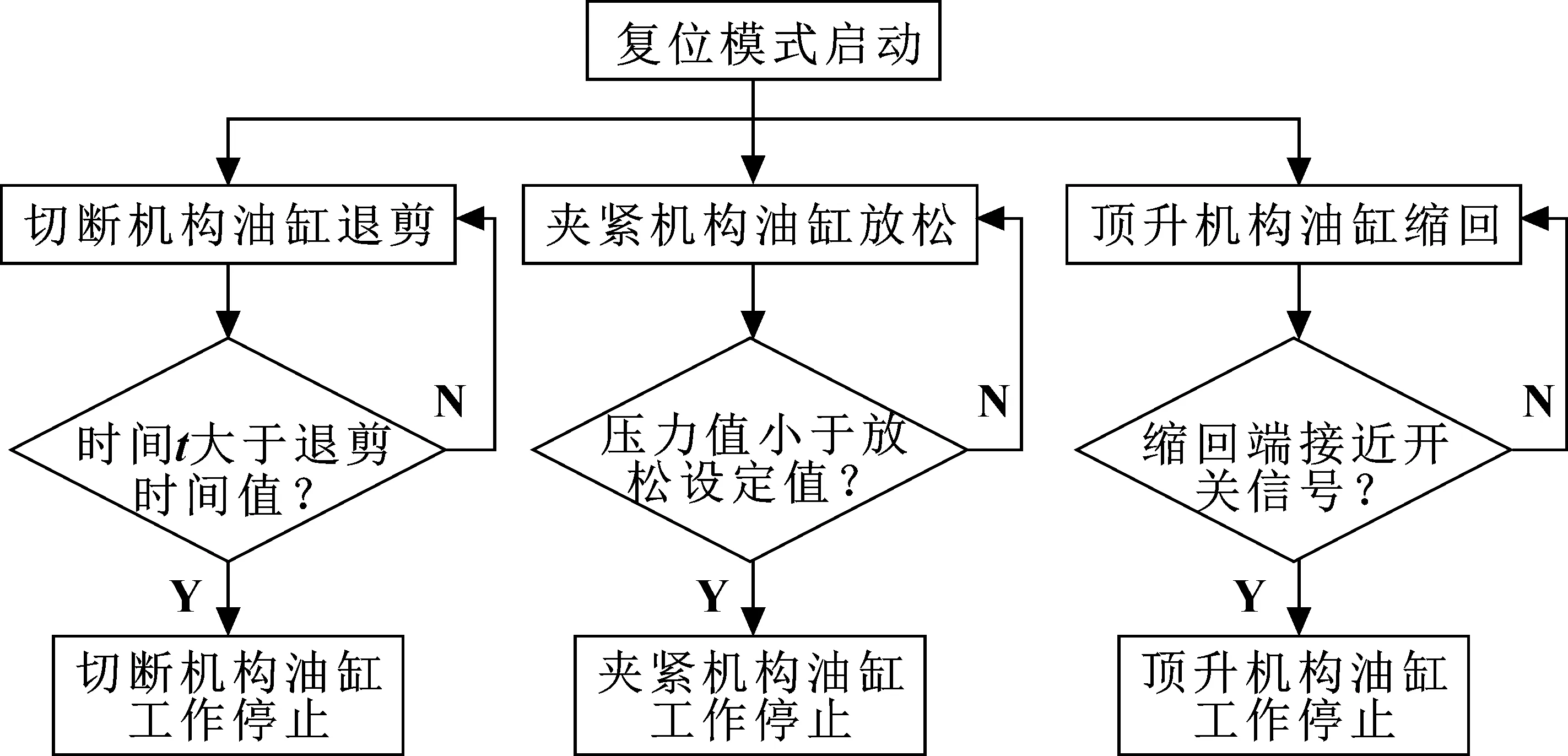

复位时,该智能液压抽装管机的电控系统控制逻辑框图如图6所示。当该智能液压抽装管机电控系统接收到复位信号后,换向阀14.2中的S03端、换向阀14.1中的S04端、换向阀16中的S06端以及换向阀14.3中的S07端同时得电,使夹紧、顶升以及切断机构油缸分别沿着B1、B2、B3油路开始放松、缩回以及退剪的工作;当防爆压力传感器17.2处所检测到的压力值低于放松压力设定值时,换向阀14.2中的S03端以及换向阀16中的S06端失电;当缩回端接近开关收到回传信号后,换向阀14.1中的S04端失电;当控制系统中退剪定时器满足所设定的退剪时间后,换向阀14.3中的S07端失电。之后重置控制系统中的循环计数值,初始化各个控制参数,使系统处于准备就绪的状态。

图6 电控系统复位模式控制逻辑

4 智能液压抽装管机系统的功能分析

在该智能液压抽装管机的整个系统进行联合运行试验后,针对该系统的运行情况进行了一个功能性的分析,结果如下:

(1)该智能液压抽装管机采用差动与非差动模式的切换来满足进一步提高拔管效率的需求,通过设计两位两通防爆电磁换向阀16,当拔管机顶升负载小时,可以将该液压系统切换至差动油路模式,使液压油通过A2回路进入到顶升机构油缸中,利用顶升机构油缸中的A2回路端与B2回路端的面积差产生压力差,驱使液压缸伸出。在同等流量液压油的情况下,差动模式可比非差动模式快D2/d2倍,D为顶升机构油缸中活塞直径,d为顶升机构油缸中活塞杆直径,从而提高顶升机构顶升速度,加快工作进程。

(2)夹紧机构油缸采用液控单向阀来实现夹紧状态的保持,确保在顶升机构油缸运作时隔开高压与低压的油路,还可以保证在顶升机构油缸的顶升过程中夹紧状态不会出现压力波动,顶升过程也不会因为夹紧机构油缸的影响而出现顶升不平稳的情况。

(3)当所有执行机构均不工作时,通过控制面板或HMI交互屏发出控制指令,可通过控制两位四通防爆电磁换向阀12失电来控制叠加式溢流阀11,使它不再并入主油路中,从而形成液压泵卸荷的液压回路。

(4)通过安装防爆型压力传感器,可以实时检测夹紧机构油缸油路的夹紧保压状态以及顶升机构油缸油路的负载状态,从而提供相对应的信号给控制系统以判断液压系统的运行状态。

(5)通过在顶升机构油缸两端安装接近开关,可以对顶升机构起到限位的作用,避免油缸长时间处于过度顶升以及缩回的状态,导致顶升机构油缸耐用度下降,大幅度降低该智能液压抽装管机的使用寿命。

(6)通过安装温度传感器、滤油器压力检测器以及热继电器,可以实时检测该液压系统运转的状态。当电气器件或液压器件存在安全隐患时,控制系统会接收到相关报警信号并通过HMI交互屏幕发出报警,同时终止相关器件的运行,以便工人后期维修时可快速且精确地找到问题所在。

5 总结

通过上述关于电控系统的设计以及后期实验,可总结出该新型液压拔管机具有以下优点:

(1)该系统所有电气器件、液压器件以及控制器件全部采用防爆型,可适应于石油行业高爆高危的工作环境,符合该系统研制初期所制订的满足石油行业使用需求的条件;

(2)该系统各个机构的液压缸均采用双作用缸,可保证每个操控步骤的响应性,进一步提高该系统的工作效率,缩短每个周期所需的工作时间;

(3)因在控制系统中采用了差动与非差动模式的自适应切换设计,可自动在高顶升力与高顶升速度之间按需切换,因此在换拔长伴热管道和短伴热管道时,都能发挥出该智能液压抽装管机的最高工作效率;

(4)拔管机的电控系统均集成在防爆型电控箱内,并与液压系统的其他器件共同集成在液压泵站上,具有结构紧凑、质量较轻、体积较小、可分段拆卸、工作可靠性高、安全性高等优点。

需要注意的是:液压元件加工所需精度较高,液压油的性质会直接影响该系统的工作效率[9]。因此,在该液压系统工作的过程中,应防止外接污染物的进入,避免污染液压油。液压油使用时间长了之后,会产生胶状污垢,阻塞滤油器,因此需要定时更换液压油。阀类元件检修安装时,要先用软布(不能是棉丝等丝质物品)把连接表面擦拭干净,查看表面无划痕,检查阀上密封圈齐全,核对型号后进行安装。所用螺钉全部为高强度螺钉[10]。切勿在油缸运动状态下调节液压系统工作的各项压力[11-12]。