CTD-1气流烘丝机料头阶段燃烧炉温度控制系统的改进

2023-10-12罗旻晖吴国忠兰志勇

罗旻晖,吴国忠,郭 峰,兰志勇

厦门烟草工业有限责任公司制丝车间,福建省厦门市海沧新阳工业区新阳路1 号 361022

CTD-1 气流烘丝机(Comas Tower Dryer)是卷烟制丝生产中常用的烟丝干燥设备,主要利用燃烧炉产生的高温工艺气体(160~180 ℃)将膨胀后烟丝迅速干燥,使出口烟丝的填充值、温度、含水率等物理指标达到生产工艺要求。在烟丝干燥过程中,保持燃烧炉温度(以下简称炉温)恒定进而保持工艺气体温度恒定是确保烟丝脱水量和出口烟丝含水率稳定的必要条件[1]。但在当前采用的批次化生产模式下,因炉温控制系统在料头阶段(批次间生产间隙,即由待料状态转换至生产状态的过渡阶段)的控制灵敏度较低,容易导致工艺气体温度波动大、干头烟丝量多等问题[2-3]。近年来,针对烘丝工艺及设备已有较多研究和改进。林豫璋[4]基于相关性分析确定了影响叶丝出口含水率的因素,并通过改进料头控制程序缩短热风温度调节时间,减少了出口烟丝含水率的波动;高玉梅[5]在低氧环境中对叶丝或梗丝进行快速膨胀和干燥定型,并通过增加气料比和干燥管道长度降低烘丝温度;林平[6]基于叶丝膨胀机和顺流式滚筒烘丝机,研究了切丝宽度、筒壁温度等工艺参数对叶丝填充能力的影响;席年生[7]分析了HXD 气流干燥烘丝机进料含水率和温度对叶丝综合质量的影响;王宗英[8]对比分析了滚筒干燥和气流干燥两种工艺条件下,叶丝物理指标、感官质量、化学成分等加工质量的差异。但在料头阶段对炉温进行精准控制的研究则鲜见报道。炉温控制系统主要利用伺服电机和PID控制装置通过调节燃烧炉中油气配比阀(包括燃油阀和进气阀)的开度实现对炉温的控制。雷俞芝[9]基于模糊技术的锅炉控制系统研究表明,串级PID 是改善炉温控制质量的有效方法之一。为此,通过增加新一级PID 控制装置建立CTD-1气流烘丝机炉温控制系统的双闭环串级控制回路,以期实现对料头阶段炉温的精准控制,提高卷烟产品品质的稳定性。

1 问题分析

1.1 工作原理

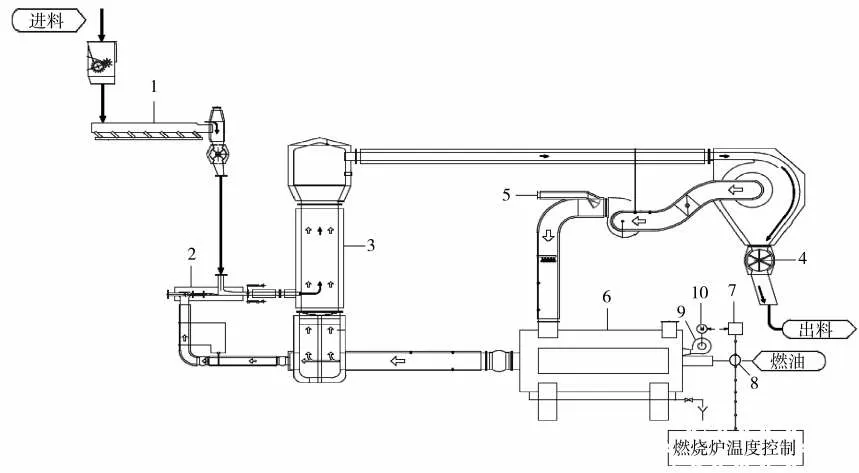

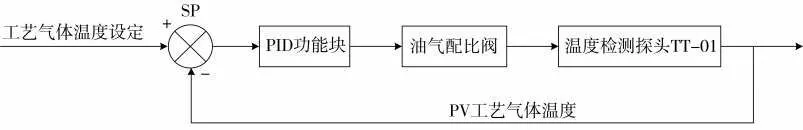

CTD-1 气流烘丝机工作原理如图1 所示,烟丝经高频振槽1 进入高温蒸汽膨胀单元2 后形成膨胀烟丝,然后被喷射的蒸汽送入干燥塔3内;高温工艺气体在干燥塔内与膨胀烟丝充分接触,形成的干燥烟丝与低温气体在切向落料器4中实现分离;分离后的干燥烟丝进入下游生产设备,部分低温气体经排潮管路5排出并带走多余水分,剩余低温气体进入燃烧炉6中被重新加热至设定温度,为膨胀单元和干燥塔提供高温气体。燃烧炉炉温由油气配比阀7的开度决定。其中,燃油阀8 的开度由伺服电机9 控制,助燃风机10的频率由人工根据燃油燃烧效率η和尾气中CO 含量[利用testo 350 烟气分析仪(德国德图集团)在线检测]进行调节。在批次化生产过程中,烘丝机工作状态分为待料和进料两个阶段:①待料时,烘丝机处于预热节能状态,此时工艺气体温度设定值为T1(160 ℃),当工艺气体实际温度>T1时燃烧炉停止燃烧,当实际温度<T1时则燃烧炉重新点火。②进料后,当烟丝瞬时流量>100 kg/h 并持续10 s 时表明进入料头阶段,此时工艺气体温度设定值由T1切换至T2(165 ℃),同时伺服电机通过PID控制油气配比阀开度增大(图2),使工艺气体实际温度由T1逐渐升高至T2[1]。

图1 CTD-1气流烘丝机工作原理示意图Fig.1 Working principle of CTD-1 pneumatic cut tobacco dryer

图2 改进前CTD-1气流烘丝机工艺气体温度控制原理Fig.2 Control principle of processing gas in CTD-1 pneumatic cut tobacco dryer before modification

1.2 存在问题

目前工艺气体温度设定值由T1切换至T2的方式有两种:①系统将温度设定值由T1自动切换至T2,该方法缺乏对温度变化的预判性,容易出现油气配比阀开度调节滞后或超调现象,导致工艺气体温度波动大、振荡时间长,进而导致出口烟丝含水率不稳定、干头烟丝量增多,对烟丝品质和工艺质量产生较大影响。②人工根据工艺气体实际温度不断修改温度设定值直至达到T2,这种方法对人工操作要求较高,操作不当则容易导致熄火或油气配比阀油量与风量不匹配。其中,助燃空气风量过小会造成燃油燃烧不充分,导致燃烧炉膛内壁积垢;助燃空气风量过大则会导致大量热气直接排入室外,增大燃油消耗。

2 改进方法

2.1 系统设计

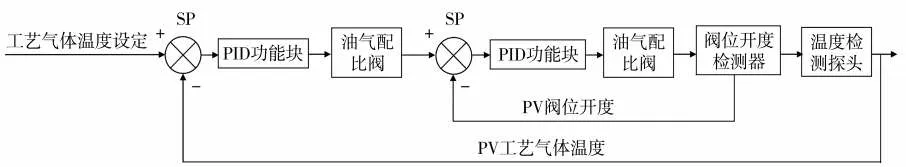

如图3所示,通过增加新一级PID控制装置和阀位开度检测器,将炉温控制系统原有的单闭环控制回路改进为双闭环串级控制回路,通过实时获取料头阶段油气配比阀开度实现炉温的精准控制[6],减小工艺气体温度波动。新增的PID控制装置采用西门子S7-1200PLC 搭载SM1281 模块,阀位开度检测器(德国SAMSON 公司)在5%~95%的油气配比阀开度范围内可以确保检测结果的准确性。

图3 改进后CTD-1气流烘丝机工艺气体温度控制原理Fig.3 Control principle of processing gas in CTD-1 pneumatic cut tobacco dryer after modification

2.2 风量控制方法改进

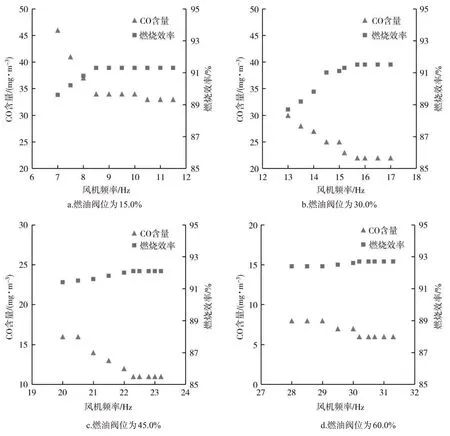

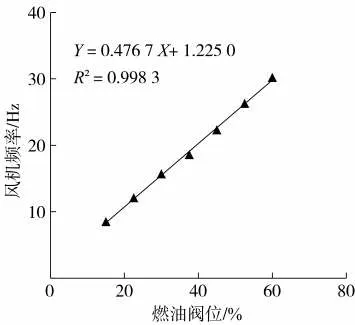

在手动模式下点火并固定燃油阀位,当燃油阀位为15.0%时,不同助燃风机频率下尾气中的CO含量、燃油燃烧效率η的变化趋势见图4a。可见,CO含量随风机频率的增大而减小然后趋于稳定,燃烧效率η随风机频率的增大而增大然后趋于稳定。当燃油阀位为30.0%~60.0%时,CO含量和燃烧效率η的变化趋势与图4a 基本一致。其中,燃油阀位为30.0%、45.0%、60.0%时的变化趋势见图4b、4c 和4d。考虑到风机频率过大时氧含量过高,会导致局部高温和氮氧化物的形成。因此,取CO含量和燃烧效率η稳定阶段的最小风机频率作为最优值,获得15.0%~60.0%范围内燃油阀位与风机频率的最优匹配数据,见图5。对匹配数据进行线性拟合,结果表明:最优匹配下风机频率Y与燃油阀位X线性正相关,关系式为Y=0.476 7X+1.225 0(R²=0.998 3)。将关系式写入变频器控制程序中,即可利用伺服电机对风机频率进行自动控制。

图4 尾气中CO含量和燃油燃烧效率η随风机频率的变化趋势Fig.4 Variations of CO content in exhaust gas and combustion efficiency η with fan motor frequency

图5 燃油阀位与风机频率的最优匹配数据Fig.5 Optimal matching data between fuel valve opening position and fan motor frequency

2.3 PID参数优化

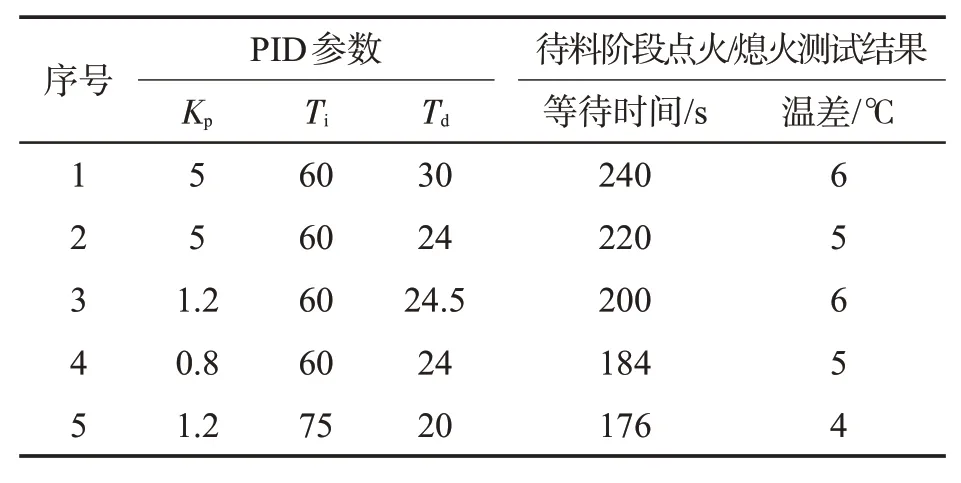

比例参数(Kp)、积分时间(Ti)、微分时间(Td)是影响PID性能的关键参数。在料头炉温控制系统改进后,为提高油气配比阀的动态特性,缩短待料阶段点火/熄火的等待时间和温差,需要对原有PID 的控制参数进行优化。如表1 所示,当Kp=1.2、Ti=75、Td=20 时,待料阶段点熄火等待时间最短,温差最小,可以有效缩短批次间等待时间,提高燃油效率。

表1 不同PID控制参数下点火/熄火等待时间和温差对比Tab.1 Comparison of ignition/idle time and temperaturedifference under different PID control parameters

2.4 燃油阀位限值确定

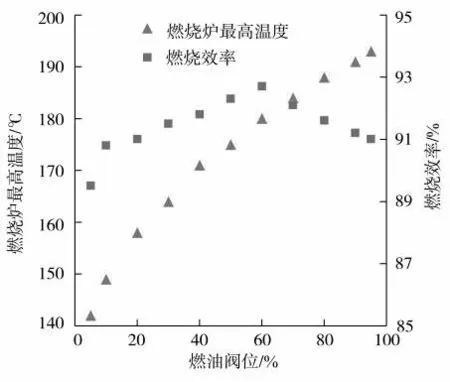

为进一步节约能源和减少碳排放,需要确定控制系统改进后燃油阀位的最大限值。如图6所示,燃烧炉最高温度随燃油阀位的增大而增大,燃烧效率随燃油阀位的增大先增大后减小。当燃油阀位为60.0%时,燃烧炉温度可以达到180 ℃左右,能够满足生产时炉温控制在175~185 ℃的要求,且燃烧效率最高,为92.7%。因此,取燃油阀位最大限值为60.0%。

图6 不同燃油阀位下燃烧炉最高温度和燃烧效率Fig.6 The highest temperature and combustion efficiency at different opening positions of fuel valve

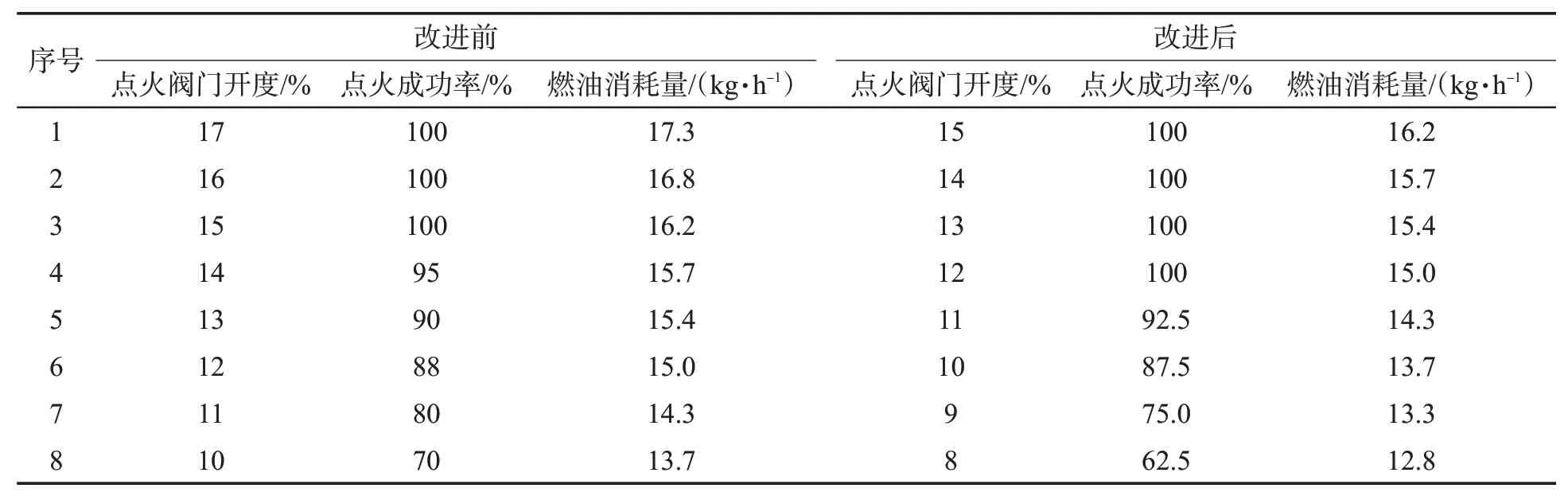

点火时油气配比阀开度(以下简称点火阀门开度)过小会导致点火不成功,过大则会增加燃油消耗。由表2可见,改进前点火阀门开度达到15%时可以确保点火成功,此时燃油消耗量为18 kg/h;改进后点火阀门开度为12%时即可确保点火成功,此时燃油消耗量为15 kg/h左右。因此,改进后将点火阀门开度设置为12%,从而减少燃油消耗。

表2 改进前后不同点火阀门开度下点火成功率和燃油消耗量对比Tab.2 Comparison of ignition success rate and fuel consumption at different ignition valve openings before and after modification

3 应用效果

3.1 实验设计

材料:“七匹狼(纯境、厦门)”牌卷烟烟丝(厦门烟草工业有限责任公司提供)。

设备与仪器:CTD-1 气流烘丝机(意大利COMAS 公司);ICS-800-ST 型电子秤(精度0.5%,浙江杭州四五零九所);TST40N-CA3KP13LD2P 型温度传感器(精度0.1 ℃,德国E+H公司);TM710型水分仪(精度0.01,英国NDC 公司);SIPART PS2 型阀位开度检测器(精度0.1%,德国SAMSON公司)。

方法:CTD-1气流烘丝机生产能力为3 000 kg/h,采用批次化生产模式,每批次烟丝总量3 250 kg,入口烟丝含水率(20.0±0.5)%。①在料头阶段采集炉温数据(20 次/min)并绘制炉温变化曲线。其中,料头炉温控制系统改进前分别采用自动调节和人工调节两种方式将工艺气体温度设定值由T1切换至T2,改进后采用自动调节方式将工艺气体温度设定值由T1切换至T2。②分别统计改进前后各5 批次出口烟丝的干头质量和含水率QI(Quality Inspection,质量检验)得分、料头稳定时间、料头工艺气体温度极差以及燃油消耗量等生产数据,取平均值。

3.2 数据分析

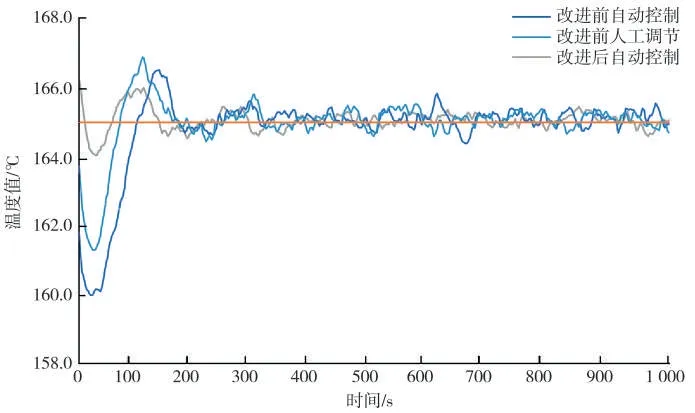

如图7 所示,CTD-1 气流烘丝机料头炉温控制系统改进后,未出现料头阶段炉温急剧下降现象,炉温波动明显减小。

图7 料头炉温控制系统改进前后炉温控制效果对比Fig.7 Control effects of furnace temperature before and after modification of temperature control system at head tobacco drying stage

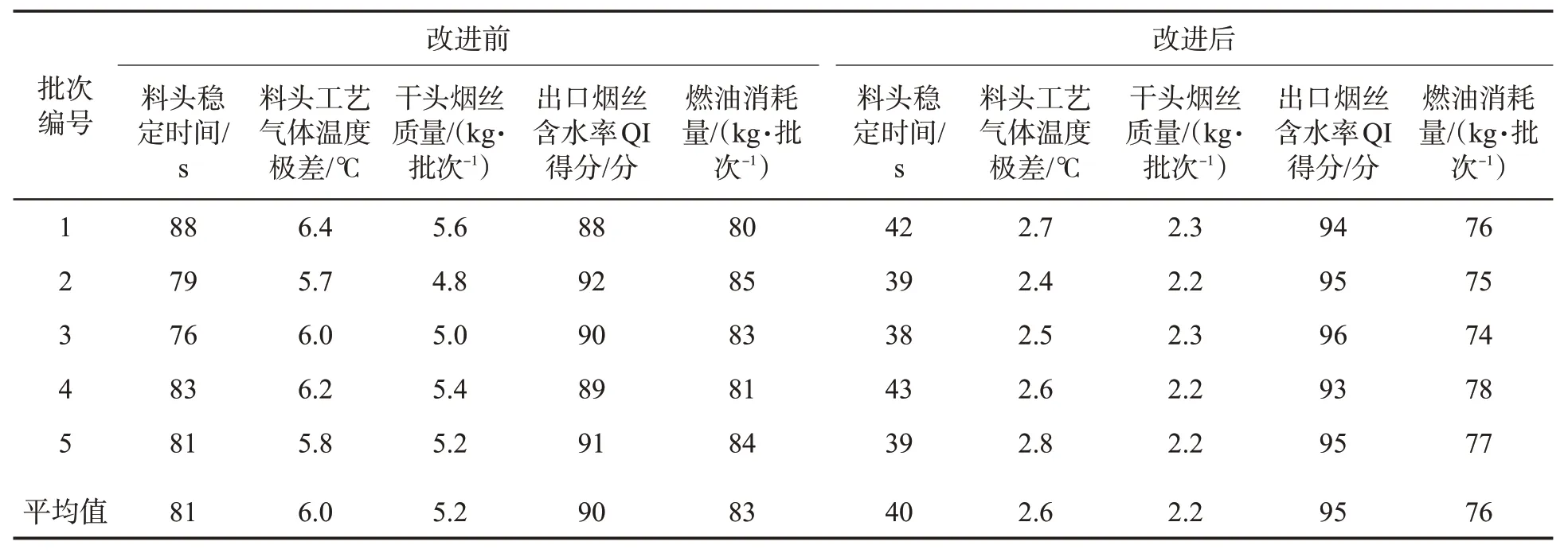

如表3 所示,料头炉温控制系统改进后,料头稳定时间由81 s 减少至40 s,料头工艺气体温度极差由6.0 ℃下降至2.6 ℃,干头烟丝质量由5.2 kg/批次减少至2.2 kg/批次,出口烟丝含水率QI 得分由90 分提升至95 分,燃油消耗量由83 kg/批次减少至76 kg/批次,实现了对料头阶段炉温和工艺气体温度的快速、稳定控制,提升了烟丝生产品质,减少了燃油消耗。

表3 料头炉温控制系统改进前后CTD-1气流烘丝机生产数据比较Tab.3 Production data of CTD-1 pneumatic cut tobacco dryer before and after modification of temperature control system at head tobacco drying stage

4 结论

通过增加新一级的PID控制装置和阀位开度检测器,将CTD-1气流烘丝机料头炉温控制系统原有的单闭环控制回路改进为双闭环串级控制回路,实时获取料头阶段油气配比阀的开度并对其进行精准控制。以厦门烟草工业有限责任公司生产的“七匹狼(纯境、厦门)”牌卷烟烟丝为对象进行测试,结果表明:料头炉温控制系统改进后,料头稳定时间减少41 s/批次,料头工艺气体温度极差下降3.4 ℃,干头烟丝质量减少3.0 kg/批次,出口烟丝含水率QI 得分提高5 分,燃油消耗量减少7 kg/批次。该技术可在同类型烟丝干燥设备中推广应用。