基于激光测距技术的滤棒成型机丝束余量监控系统设计

2023-10-12周易文彭国事

何 超,周易文,喻 涛,彭国事,李 超

红云红河烟草(集团)有限责任公司曲靖卷烟厂,云南省曲靖市麒麟区麒麟北路499 号 655001

醋酸纤维丝束(以下简称丝束)是卷烟滤棒生产的主要原辅材料,一般以包(500 kg/包)为单位存放于原辅料室中,生产时由人工将新丝束包配送至成型机。为确保丝束包配送准时,在交班前需要统计车间内各成型机丝束包剩余高度并估算交班余丝量,从而为预测丝束包配送时间提供依据。由于交班余丝量估算误差大且丝束包配送时间容易受成型设备保养时间的影响,经常会出现丝束包配送超前或滞后等问题,导致配送人员在机台处长时间等待或设备停机等待,影响设备生产效率。近年来,针对丝束和滤棒生产过程中的工艺优化和设备改进已有较多研究。柴可梁[1]通过加装吸阻稳定装置,消除了丝束包打包压痕、丝束带高度降低等因素对滤棒吸阻稳定性的影响;廖伟宏等[2]通过改进KDF3成型机开松装置的气路部分,为捕丝器提供压力稳定的压缩空气,提高丝束线速度稳定性,减少设备故障停机次数;黄建新等[3]通过实验表明,在滤棒生产过程中采取降低丝束张力和提高丝束上油均匀性等措施能够减少飞花现象;朱唯等[4]采用正交试验对KDFM成型机3个开松辊的转速进行优化,降低了滤棒生产中的丝束消耗;宋庆庆等[5]设计了一种丝束生产线自控系统,提高了丝束生产效率和质量;赵松斌等[6]通过加装超低台面精密电子秤实时采集丝束质量,并基于ZigBee无线传输技术设计了一种烟用丝束计量系统,但为保证电子秤台面与地面平齐,需要在车间内设置下沉式安装槽,该方法不适用于高层厂房。激光测距传感器具有测量精度高、安装方便等优点,不需要改变车间内设备布局即可实现对丝束包剩余高度的测量。为此,基于激光测距技术设计一种丝束余量监控系统,以期提高滤棒成型机丝束配送时效性,提升设备生产效率。

1 系统设计

1.1 系统结构

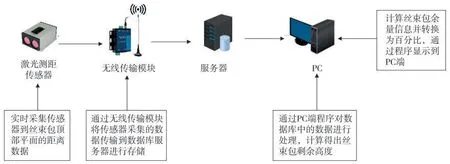

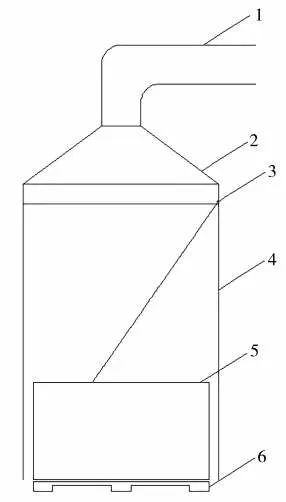

丝束余量监控系统主要由激光测距传感器、无线传输模块、服务器和PC端组成,见图1。激光测距传感器安装于丝束包防尘罩(图2)上,以实时测量传感器到丝束包顶部平面的距离(即传感器检测距离);无线传输模块将传感器采集的数据传输至服务器后转换为丝束包高度并存储于服务器中;PC端读取丝束包高度并计算丝束包余量信息(以百分比表示),可实时显示车间内所有滤棒成型机的丝束包余量,从而合理安排新丝束包的配送时间。无线传输模块与数据库之间通过LoRa 协议[7]连接,并接入卷烟厂内部视频监控局域网络。服务器由中继服务器和Sql Server数据库服务器组成,中继服务器用于串口创建和程序配置,Sql Server数据库服务器用于数据存储;通信部分包括传输和接收,两部分均采用相同模块并以网络广播的形式进行通信。

图1 丝束余量监控系统结构示意图Fig.1 Structure of leftover tow monitoring system

图2 激光测距传感器安装位置示意图Fig.2 Schematic diagram of installation position of laser distance sensor

1.2 传感器选型和参数设置

综合考虑每台滤棒成型机中激光测距传感器的安装高度和检测精度要求,选用了LDM2002RWGC型激光测距传感器(德国JENOPTIK 公司),测量精度为0.1 mm,采样频率为500 Hz,串口为RS485 接口组成半双工网络[8]。受生产现场噪声及振动等环境因素影响,采用平衡驱动器和差分接收器组合方式,并使用抗共模干扰能力强的屏蔽双绞线进行传输。此外,还采用了灵敏度高、功耗低、可靠性强的LoRa 无线传输技术,通过终端模块与网关模块配对使用,将传感器数据通过无线网络进行传输。传感器总线接口为RS485/TTL;波特率为9 600 Bd,配有1 个起始位,8 位数据位,2 个停止位;功能码为1~127;数据格式为RTU;校验方式为循环冗余CRC校验。

1.3 丝束余量计算方法

1.3.1 丝束包状态分类

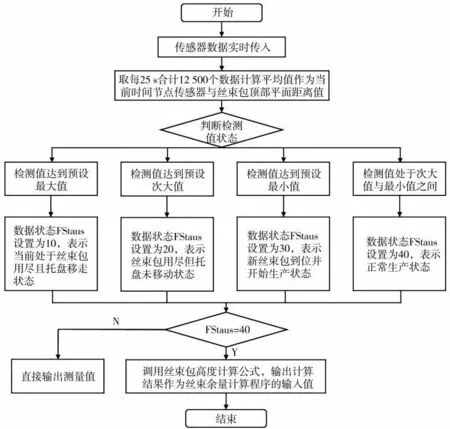

在服务器中创建、配置OPC 程序[9]并编写触发器程序[10],对实时传入数据进行平滑处理并用数据标识来表征当前丝束包状态。如图3 所示,将传感器采样频率设置为500 Hz,正常生产过程中丝束包平面每消耗一层丝束用时25 s 左右,取每25 s 合计12 500个数据的平均值作为当前时间节点的丝束包高度。为方便数据分析,将生产中传感器检测值分为4种状态:①当检测值(即传感器到丝束包顶部平面的距离)达到最大值时,将数据状态FStaus设置为10,表示当前处于丝束包用尽且托盘(位于丝束包下方,便于叉车配送丝束,见图2)移走状态;②当检测值达到次大值时,将数据状态FStaus设置为20,表示丝束用尽但托盘未移动状态;③当检测值达到最小值时,将数据状态FStaus设置为30,表示新丝束包到位并开始生产状态;④当检测值处于次大值与最小值之间时,将数据状态FStaus设置为40,表示正常生产状态。当数据状态FStaus 为10、20 和30 时,系统程序直接输出测量值;当数据状态FStaus为40时,系统程序调用丝束包高度计算公式,输出计算结果作为丝束余量计算程序的输入值。

图3 丝束包状态分类Fig.3 Classification of tow bale statuses

1.3.2 丝束包高度计算

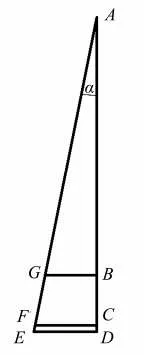

传感器安装角度及高度会对丝束包高度计算结果产生影响。如图4所示,传感器激光照射方向(AE方向)与垂直方向的夹角为α(°),光线出口距离地面的垂直距离为AD(mm),托盘高度为CD(mm)。当传感器检测距离为a(mm)时,可根据余弦三角函数计算当前丝束包高度h(mm):

图4 丝束包高度计算原理图Fig.4 Schematic diagram of tow bale’s height calculation

当h>0时,表示丝束包未用完,成型机组处于正常生产状态;当h=0时,表示丝束包已用完而托盘未移走;当h<0时,表示丝束包已用完且托盘被移走。

1.3.3 丝束余量计算

通过PC端读取丝束包高度h后,根据公式(2)计算得到丝束余量:

式中:μ为丝束包的质量高度系数,与丝束牌号相关且可通过计算得到,kg/m;m0为丝束包原始质量,kg。

1.4 系统监控界面

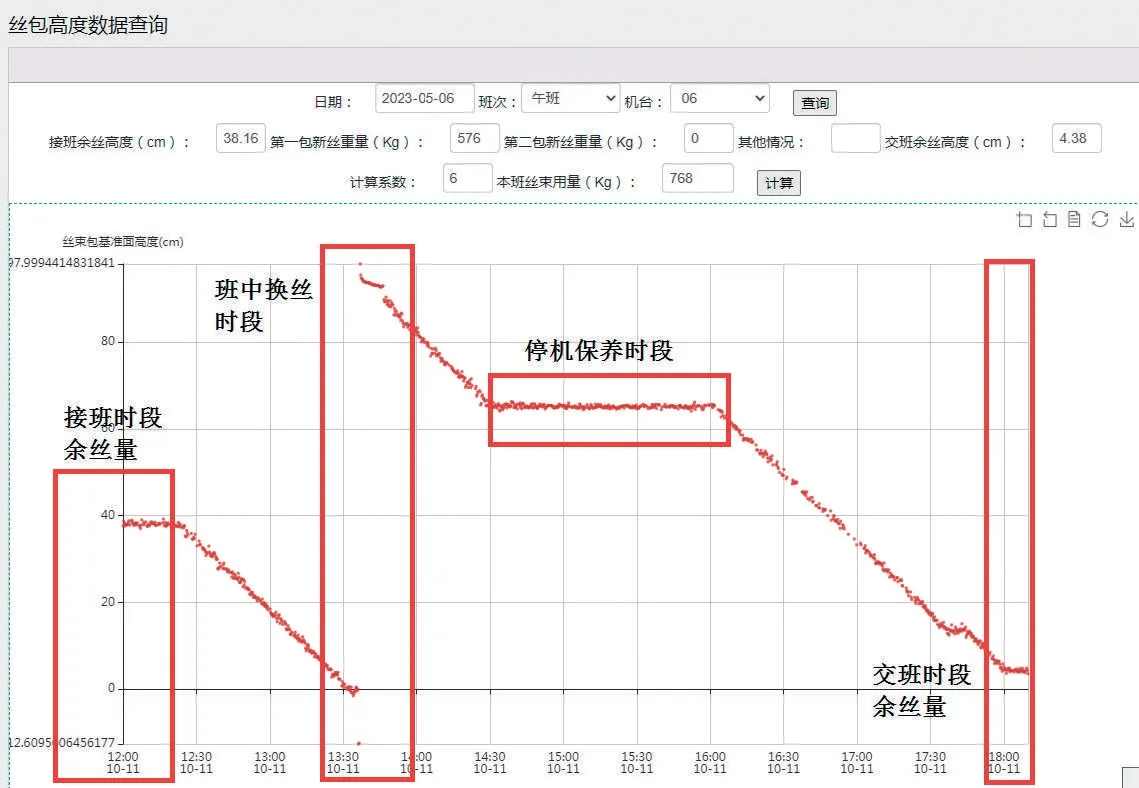

1.4.1 丝束消耗信息查询界面

通过PC 端可以实时显示当前班次的丝束消耗数据,并在数据库服务器中存储近6 个月的历史数据。如图5所示,丝束消耗信息查询界面的上部为基础信息栏,选择日期、班次和机台号后,可以查询相应的丝束消耗数据。其中,接班余丝高度、第一包新丝束质量、第二包新丝束质量、交班余丝高度以及该班次丝束用量均由系统测算后自动填写和保存,计算系数(即质量高度系数μ)由机台操作人员查询前期统计结果后录入。界面下部显示生产过程中丝束包高度随时间变化曲线,通过识别换丝(即新丝束包配送时间)、机器保养等时间段可以查询各班次设备生产状态。

图5 丝束消耗信息查询界面Fig.5 Interface for retrieving tow consumption

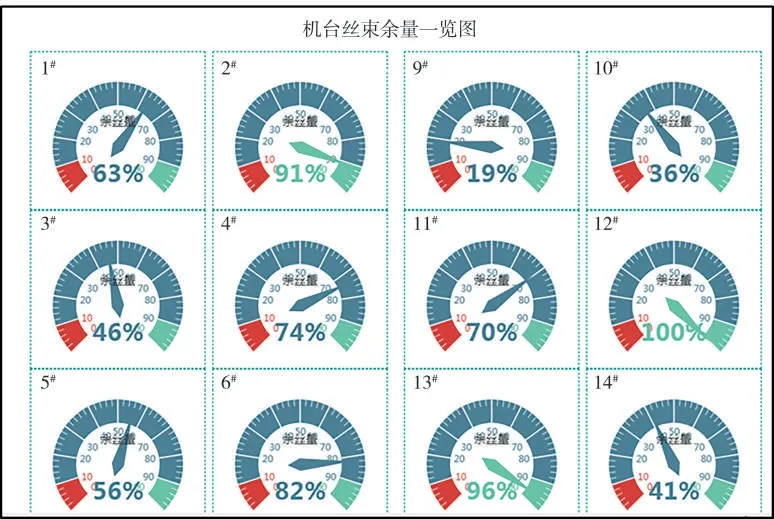

1.4.2 丝束余量监控界面

如图6所示,丝束余量监控界面可以实时显示车间内所有处于运行状态的滤棒成型机的丝束余量信息。当丝束余量>10%时,系统正常运行;当丝束余量<10%时,系统预警并提醒工作人员配送丝束。

图6 滤棒成型机丝束余量监控界面Fig.6 Interfaces for monitoring leftover tow in filter rod maker

2 应用效果

2.1 实验设计

材料:醋酸纤维丝束3.0Y35000d、2.4Y34000d(昆明醋酸纤维有限公司);醋酸纤维丝束3.0Y35000d(南通醋酸纤维有限公司)。

设备:12 台KDF4 滤棒成型机(德国HAUNI 公司)。

方法:丝束余量监控系统应用前,通过人工在交班前测量各成型机剩余丝束高度并计算丝束余量,配送人员根据测量数据预估新丝束包的配送时间;系统应用后,配送人员根据丝束余量监控界面的提示为成型机配送新丝束包。记录监控系统应用前后12台滤棒成型机的丝束包配送超前(配送人员在成型机处等待时间超过2 min)次数和因丝束包配送不及时而导致的停机等待时间,取5 个班次的平均值。

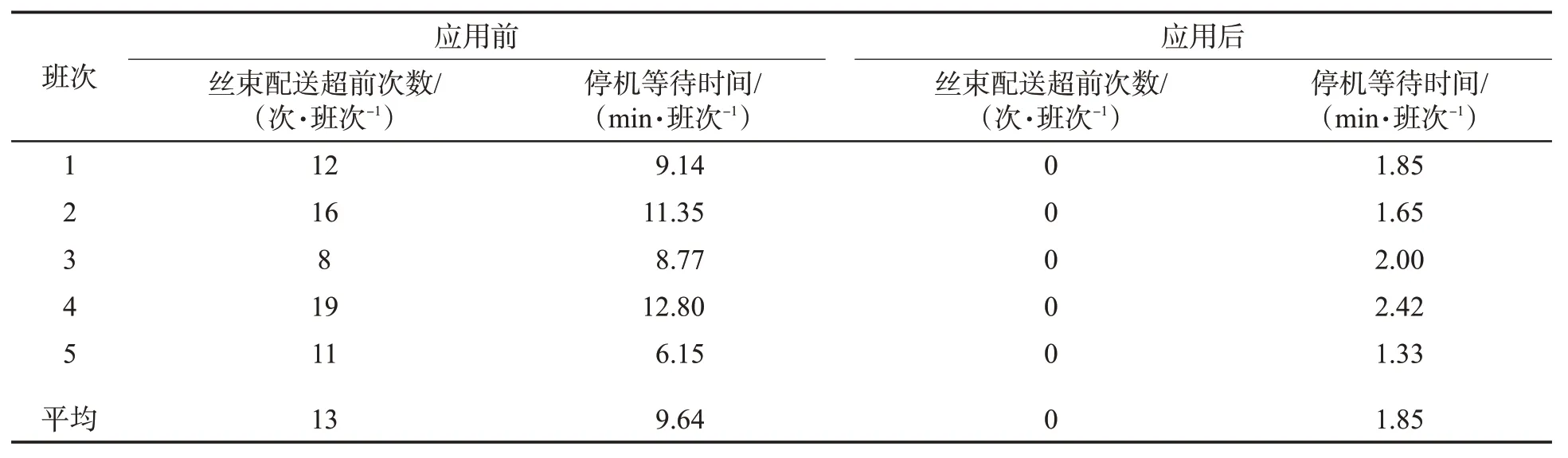

2.2 数据分析

由表1 可见,丝束余量监控系统应用后,未出现丝束配送超前情况,因新丝束包配送不及时而导致的滤棒成型机停机等待时间减少7.79 min/班次,表明监控系统的应用有效减少了配送人员工作量,实现了新丝束包准时配送,提高了设备生产效率。

表1 丝束余量监控系统应用前后滤棒成型机运行数据对比①Tab.1 Comparison of operating data of filter rod maker before and after application of leftover tow monitoring system

3 结论

设计了一种滤棒成型机丝束余量监控系统,通过实时获取丝束包高度并计算丝束包余量信息,实时显示滤棒成型机的丝束余量,并提示配送人员为成型机及时配送丝束。以曲靖卷烟厂滤棒生产车间的12 台KDF4 滤棒成型机为对象进行测试,结果表明:丝束余量监控系统应用后,无需在交班前由人工统计各成型机丝束余量且未再出现丝束超前配送情况,成型机因丝束配送不及时而导致的停机等待时间减少7.79 min/班次,有效减少了配送人员工作量,提高了滤棒成型机生产效率。