钕铁硼粉末布粉堆积密度研究及工艺参数优化

2023-10-11郑少琪李占福高紫圣童昕杨俣

郑少琪,李占福,高紫圣,童昕,杨俣

(1. 福建省智能加工技术及装备重点实验室,福建 福州 350118;2. 福建理工大学 机械与汽车工程学院,福建 福州 350118;3. 福建省长汀金龙稀土有限公司,福建 龙岩 364000)

以钕铁硼为代表的稀土永磁材料已被广泛应用于电子信息、汽车工业、能源交通、医疗设备等领域,是当下全球稀土产业中应用最广、产量最大的稀土永磁材料[1~3]。目前制备烧结钕铁硼永磁体基本流程为:配料→气流磨制粉→布粉→压制成型→等静压→烧结→后加工[4~5],布粉过程作为压制成型前的一道重要工序,布粉后磁粉堆积密度大小和均匀性会直接影响压制后压坯的整体密度与性能。在实际生产中,布粉的工艺参数大都由现场操作经验得到,而仅通过经验调整需要耗费大量时间和物力,且无法获得最优工艺参数组合。因此,需要对钕铁硼永磁体的制备工艺进行优化,提升成型零件的整体密度与性能,为高性能钕铁硼的生产制备提供基础支撑。

为了得到密度高且分布均匀的粉末冶金制品,国内外不少学者对压制前的布粉工艺进行了研究。刘波等[6]为了在压制前提高钕铁硼磁粉的堆积密度,采用振动的方法对磁粉位置重新排列,达到降低孔隙率提高堆积密度的目的。刘义伦等[7]发现钕铁硼粉末在压制成型过程中基本保持布粉时的位置状态,认为通过提高布粉的均匀性来改善压坯成型质量是最有效的方式。李君强等[8]通过离散单元法对粉体颗粒的堆积过程进行仿真,发现堆积粉体的孔隙率随粉体颗粒粒径的减小而逐渐增大。欧阳鸿武等[9]模拟了不同布粉方式下钛粉压制成型过程中粉末的流动情况以及压坯的密度分布规律,结果表明粉末布粉方式对粉末压制过程及压坯密度有较大的影响。江帆等[10]对装粉过程的粉末流动进行仿真模拟和试验验证,以装粉时间为评价指标,分析了各影响参数的影响程度。Burch等[11]发现布粉阶段粉末密度分布的重要性,初步采用离散单元法模拟粉末堆积过程。Majidi等[12]运用空隙追踪方法研究了非球形颗粒系统的堆积密度。

上述研究仅对布粉时粉体运动特性或堆积过程进行了分析,针对钕铁硼粉末压制前布粉工艺操作优化,以及工艺匹配下钕铁硼粉末布粉过程均匀性与堆积密度的问题也缺少相关的研究。本研究通过离散单元法对钕铁硼磁性粉末的布粉过程进行数值模拟,分析布粉工艺参数对堆积密度的影响规律,并采用响应面法进行试验设计进一步分析各影响因素间交互作用对堆积密度的影响,为提高磁粉压制前粉体堆积密度、优化布粉工艺提供理论依据。

1 离散单元法的基本方程

离散单元法(DEM)是研究非连续性物质结构和运动规律的一种数值方法,它是通过把区域分成离散单元的集合,再利用牛顿第二定律建立每个单元的运动方程,并采用动态松弛法求解方程,从而获得整个区域的整体运动形态[13]。离散单元法的基本运动方程[14]为:

(1)

m[u(t+Δt)-2u(t)+u(t-Δt)]/(Δt)2+c[u(t+Δt)-u(t-Δt)]/2Δt+ku(t)=f(t)

(2)

式中,Δt为计算步时。由式(2)可以解得式(3):

(3)

2 建模与仿真分析

2.1 几何模型

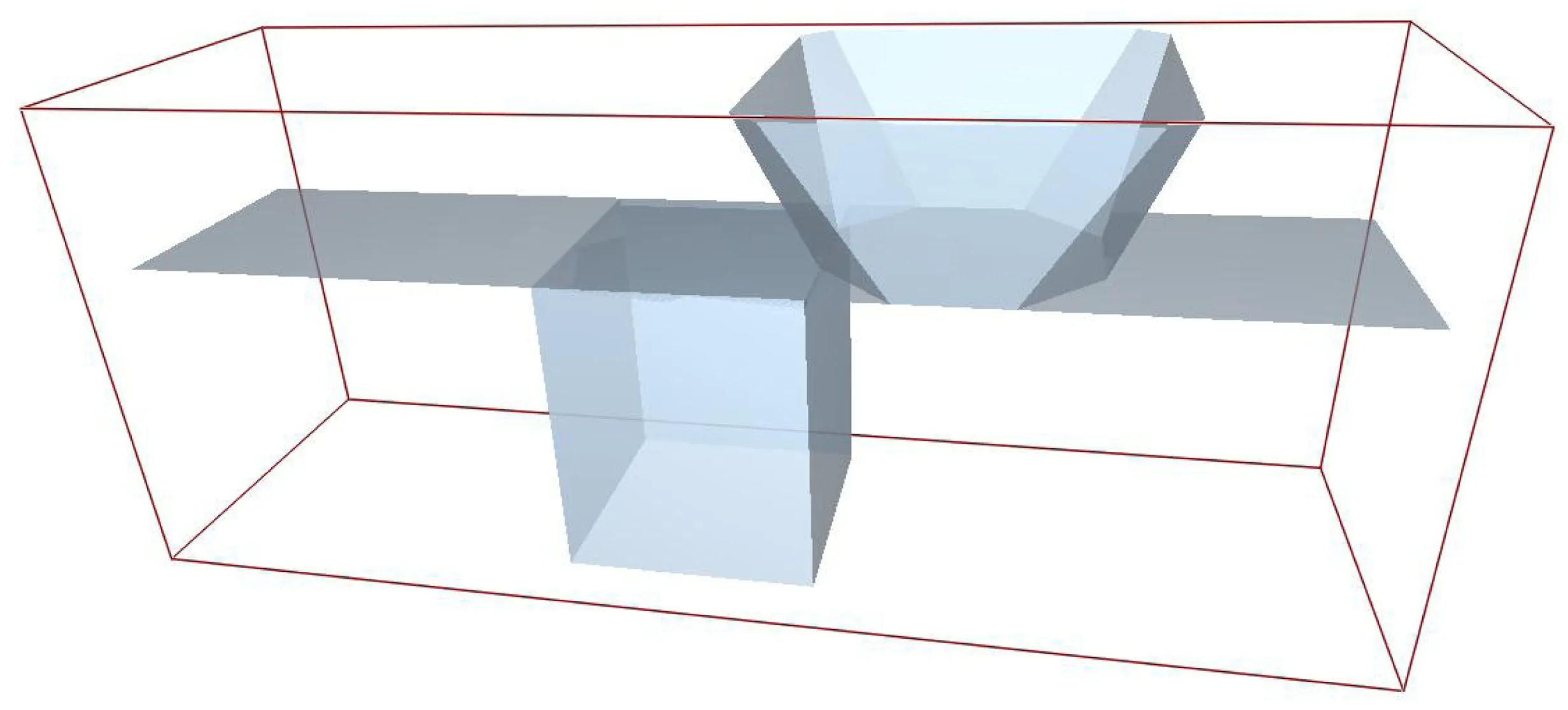

钕铁硼粉末布粉过程模拟的计算区域模型由上端的加料盒、下端装粉型腔及料盒往复轨道组成。在soildwork软件中创建好几何模型,将其导入EDEM中,简化的加料盒尺寸为60 mm×60 mm×60 mm的类八边形棱台,装粉腔为60 mm×60 mm×100 mm立方体盒。试验模型如图1所示。

图1 EDEM布粉工作台三维模型Fig.1 Simulation test model

目前的实际生产中,钕铁硼粉末经气流磨、气流破等工艺制备后,其颗粒形状以规则球形为主,制备后的磁性粉末粒径呈正态分布。因此,本研究忽略含水率等因素对布粉过程的影响,只对粒径分布进行设计,粉体颗粒粒径设为0.5 mm,方差0.05,在Factories面板中设置工厂类型为动态生成,生成300 g的钕铁硼粉末颗粒完全落到加料盒内,在布粉开始前粉末在加料盒内自由沉降直至稳定。颗粒和模具的泊松比分别为0.24、0.30,剪切模量分别为6.4×107、8×1010Pa,密度分别为7 500、8 000 kg/m3[15];颗粒-颗粒、颗粒-模具间静摩擦系数分别为0.545、0.300,滚动摩擦系数都是0.01,恢复系数都是0.2[16]。选择离散元仿真模型为Hertz-Mindin(no slip)接触模型,同时设置重力加速度为9.81 m/s2,为了确保布粉工作完成,设置总仿真时间为2.5 s。

2.2 运动模型

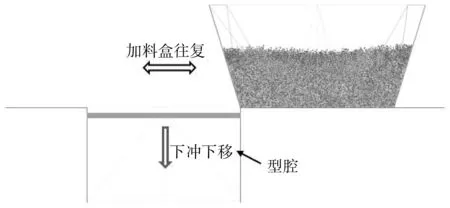

钕铁硼磁性粉末的整个布粉过程是通过加料盒在导轨上的往复移动以及下冲的下移接粉共同完成,加料盒运动如图2所示,磁粉在加料盒的往复运动下流进型腔内,同时配合型腔壁和下模冲的移动形成一种“刮粉”的状态。

图2 加料盒运动模型Fig.2 Feed box movement model

从图3可以看到型腔内的颗粒量变化呈现波动上升趋势。布粉阶段,即在加料盒口正通过型腔口时,颗粒量呈现迅速上升趋势;而在缓冲阶段,即加料盒口完全通过型腔口时,型腔内粉末存在短时的稳定,颗粒数目暂时保持不变,经过料盒的往复,最终布粉完成型腔内颗粒达到稳定状态。

图3 型腔内颗粒数目变化曲线Fig.3 Variation curve of particle number in cavity

2.3 粉体堆积流动状态分析

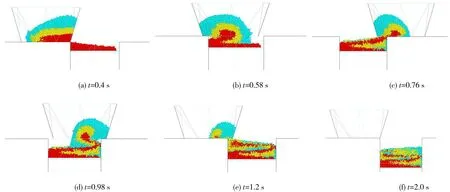

工业生产中,由于模具遮挡,钕铁硼粉末在布粉时的堆积流动状态难以通过外部仪器监测获得,利用EDEM软件后处理的Analyst功能对料盒内磁粉进行上、中、下3层着色,并对布粉的全过程进行颗粒位置跟踪,如图4所示。

图4 布粉过程颗粒堆积流动状态Fig.4 Particle accumulation flow state in powder filling process

当t=0.4 s时,加料盒第一次完全通过腔口,由于加料盒起始加速的惯性作用及粉体和模具之间的摩擦作用,盒内顶部的粉体朝向加料盒后方移动。其次,可以观察到此时型腔内粉体全部来自加料盒底部的粉体,并且形成一个角度较小的加料坡度。从图4可以看到当t=0.98 s,加料盒历经一次往复行程后,料盒中粉体逐渐形成一种包裹的状态,布粉结束后,由于料盒与下模冲的共同作用,型腔内的粉末形成上、中、下互相层叠的堆积状态。

布粉过程中粉末流动速度矢量图如图5所示。从t=0.4 s时可以看到布粉初期下层颗粒流动速度较小,上层颗粒流动速度较大,布粉中期下层颗粒流动速度逐渐变大。当t=0.98 s时可以看到料盒内磁粉顶部表面颗粒速度较大,加料盒加速过程中粉末朝后壁堆积,并且由于料盒往复与下模冲的下移配合形成一种“鼻状”流动形态,在布粉结束后型腔内粉末速度趋于稳定。

图5 布粉过程颗粒速度流线Fig.5 Particle velocity flow in powder filling process

3 不同工艺参数对堆积密度的影响分析及参数优化

为了研究不同布粉工艺参数对钕铁硼粉末堆积密度的影响,本研究主要从料盒往复速度、装粉高度、下冲速度3个方面研究其对堆积密度的影响。结合实际生产经验,研究的料盒往复速度范围为300~500 mm/s,装粉高度为0~16 mm,下模冲下移速度为13~25 mm/s。布粉工作结束后,待型腔内磁粉达到稳定的松装堆积状态,在后处理中对结果进行分析。粉体工业中,通常以孔隙率来评价粉体内部的空间大小,型腔中的孔隙率可由后处理Geomentry Bin功能得到,当粉体颗粒自然堆积在型腔内,粉体堆积密度ρB计算公式如式(4)所示。

(4)

式中,ε为空隙率;ρP为颗粒密度;ρB为堆积密度。

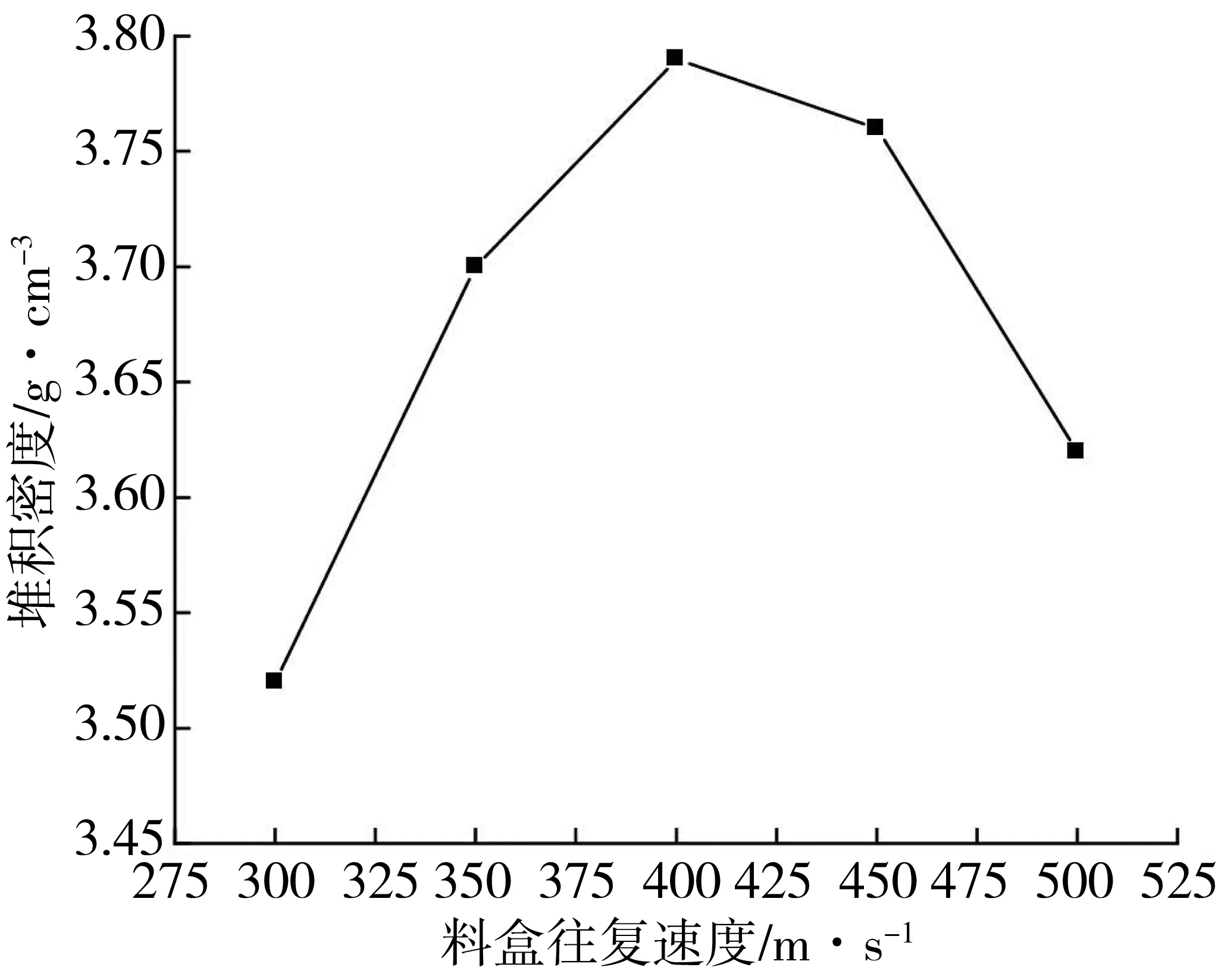

3.1 料盒往复速度对堆积密度的影响

颗粒的堆积密度与均匀性是影响产品和工程质量的重要因素[17]。布粉速度作为布粉工艺的重要参数之一,往往是由实际生产中试验得到的经验值,为了分析料盒在不同布粉速度下的对堆积密度的影响,在控制其他工艺参数不变的条件下,分别设置加料盒的往复速度为300、350、400、450、500 mm/s进行布粉数值模拟仿真。

从图6中可以看到,在其它布粉工艺参数不变的情况下,由于布粉往复速度的增大,型腔内粉体堆积密度先增大后减小。当料盒往复速度太快或太慢时,粉体的堆积密度偏低,原因是料盒往复速度太快导致下层磁粉的“飞溅”影响了布粉的效果。而当料盒往复速度过慢,导致下层颗粒的堆积量过大,从而影响了整体堆积密度的大小。

图6 不同料盒往复速度下粉体堆积密度Fig.6 Powder bulk density at different box reciprocating speeds

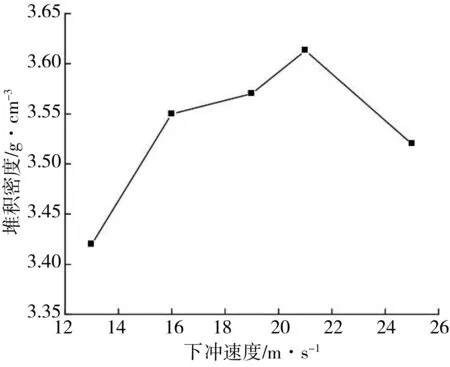

3.2 下冲速度对堆积密度的影响

当往复速度为400 mm/s、装粉初始高度为2 mm时,得到下模冲速度与堆积密度的关系如图7所示。从图7可见,随着下模冲的下移速度增大,堆积密度先增大后减小。当下冲移动速度小于21 mm/s时,堆积密度随模冲下移速度的增大而增大;当下冲速度大于21 mm/s时堆积密度开始减小。

图7 下模冲速度对堆积密度的影响Fig.7 Influence of die punching speed on bulk density

3.3 装粉高度对堆积密度的影响

当往复速度为400 mm/s、下冲速度为21 mm/s时,得到装粉高度与堆积密度的关系如图8所示。从图8可见,随着装粉高度的增大,堆积密度先增大后减小,并在4 mm处达到最高。这是因为当装粉高度较低时,加料盒中的磁粉能够较好的与型腔壁碰撞进行“刮粉”动作;而当装粉高度增加,粉体与型腔壁的“刮粉”接触面积变大,受到型腔壁面摩擦以及碰撞飞溅的影响增大,从而导致堆积密度的下降。

图8 装粉高度对堆积密度的影响Fig.8 Influence of filling height on bulk density

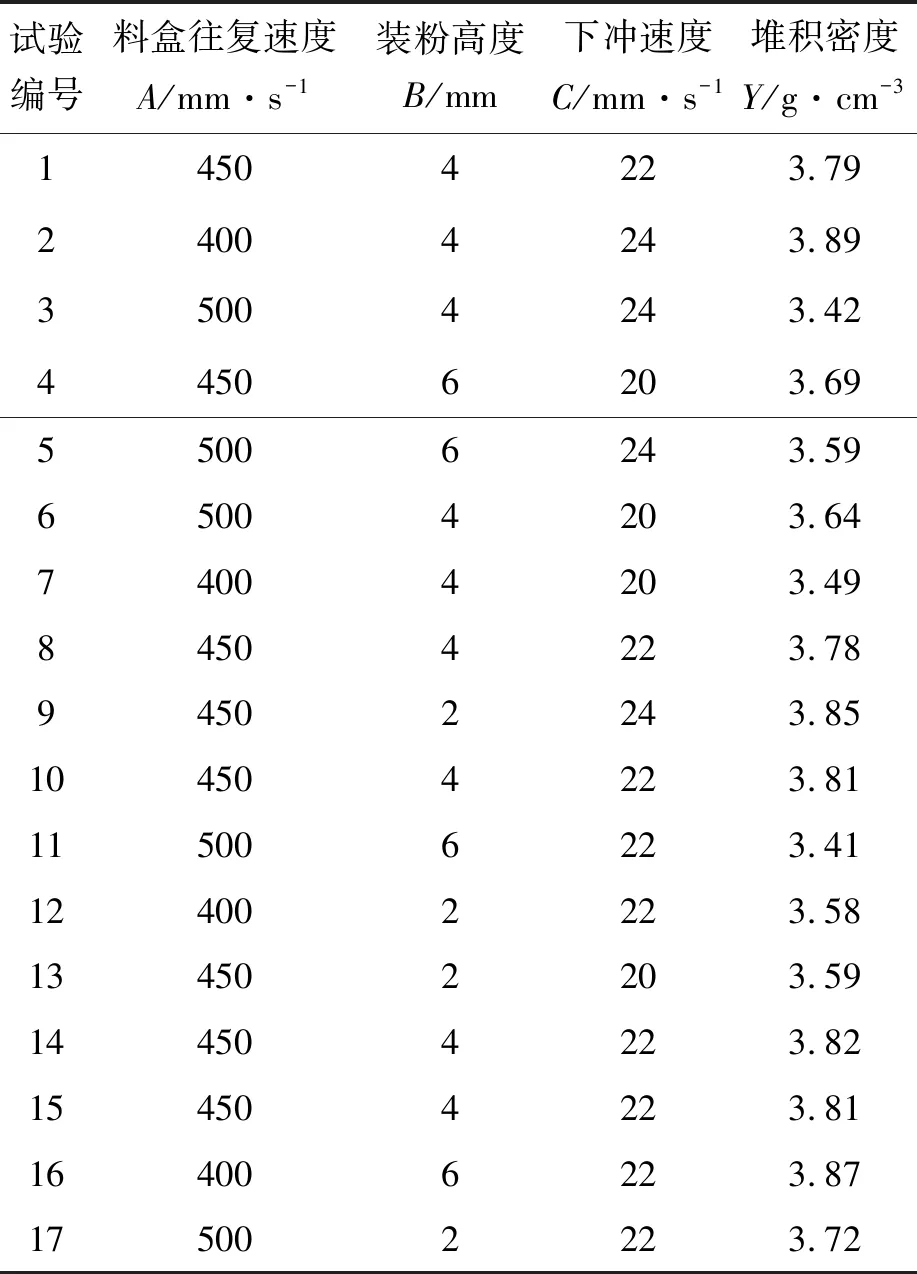

3.4 钕铁硼磁粉布粉工艺参数优化

上述单因素试验已对布粉过程的影响因素进行了初步的选优。为进一步分析各个因素之间的交互作用对堆积密度的影响,设计了布粉堆积密度的多因素响应面实验。响应面法参数设计及结果如表3、4所示 。根据表4的试验设计结果,拟合堆积密度与布粉工艺参数的二项式回归模型的计算公式为:

表3 试验设计因素水平表Tab.3 Experimental design factors at different levels

表4 响应面试验方案和结果Tab.4 Response surface test scheme and results

Y=-34.791 50+0.079 360*A+1.245 75*B+

1.672 25*C-0.001 5*A*B-0.001 55*A*C-

0.022 5*B*C-0.000 045 4*A2-0.010 87*B2-

0.019 625*C2

(5)

式中,Y为堆积密度,g·cm-3;A为料盒往复速度,mm·s-1;B为装粉高度,mm;C为下冲速度,mm·s-1

响应面法试验设计的方差分析结果如表5所示。

表5 方差分析表Tab.5 Variance analysis table

从表5可以看出,堆积密度的二项式回归模型的P<0.000 1,回归方程极显著;同时回归模型的失拟项P>0.05,残差相不显著,通过响应面分析建立的二项式回归模型拟合情况较好。由方差分析表可以判断出料盒往复速度、装粉高度对堆积密度有非常显著的影响,下冲速度对堆积密度的影响为显著。各因素间的交互作用对堆积密度的影响非常显著,根据均方的大小可以判断影响顺序从大到小依次为:下冲速度与料盒往复速度的交互作用、装粉高度与料盒往复速度的交互作用、装粉高度与下冲速度的交互作用。

通过响应面法分析可以得到3个影响因素之间的交互作用对堆积密度影响的响应曲面,如图9所示。从图9可以看到,当两个影响因素参数值同时增大时,堆积密度呈现先增大后降低的趋势,印证了单因素试验的结果。图9(a)中,当装粉高度处于低水平时,提高料盒的往复速度仍然能够让堆积密度保持在较高水平,反映了布粉工艺参数两两间存在显著的交互作用,共同影响型腔内粉体的堆积密度。

图9 堆积密度对布粉参数的响应曲面图Fig.9 Surface diagram of the response of bulk density to the distribution parameters

根据堆积密度二项式回归模型,对响应面的结果进行分析及回归方程的求解,计算得到了最优的布粉参数组合为:料盒往复速度401 mm/s、装粉高度4.53 mm、下冲速度23.9 mm/s。重新进行三次布粉试验,得到该工艺参数组合条件下堆积密度分别为3.926、3.920、3.911 g/cm3,平均值为3.919g/cm3,验证了响应模型优化结果的正确性。通过响应面试验设计法进行试验,能够较好分析布粉工艺参数间的交互作用,获得参数间的最优组合提高粉体堆积密度。

4 结论

1)利用离散单元法对钕铁硼磁性粉末的布粉过程进行数值模拟,分析了磁性粉末在布粉时的堆积流动状态,布粉初期由于粉体和模具间摩擦因素,下层颗粒流动速度要大于上层颗粒,布粉中期加料盒内粉末不同层之间逐步形成一种包裹状态,布粉后期加料盒内上层粉末表面速度较大,粉体以“鼻流”的方式进入型腔内。

2)通过响应面分析法建立了堆积密度与布粉工艺参数的二项次回归模型,得到在试验条件下3个布粉工艺参数间的交互作用对堆积密度的影响从大到小依次为:下冲速度与料盒往复速度的交互作用、装粉高度与料盒往复速度的交互作用、装粉高度与下冲速度的交互作用。最优布粉工艺参数组合为:料盒往复速度401 mm/s、装粉高度4.53 mm、下冲速度23.9 mm/s。

3)实验验证了优化后的布粉工艺参数,提高了型腔内钕铁硼磁粉的堆积密度,堆积密度平均值为3.919 g/cm3,验证了优化方案的可靠性,可为钕铁硼粉体布粉工艺操作优化提供参考。