水电站油污问题处理改造

2023-10-11裘迪林王向阳周益峰

裘迪林,王向阳,周益峰

(杭州杭发发电设备有限公司,浙江 杭州 311201)

1 概况

浙江新昌门溪水电站,装机为2 台容量2.5 MW的立式水轮发电机组,发电机型号为SF-J2000-8/1730,机组采用三支点悬式布置结构,上机架内的上导轴承和推力轴承位于转子上方,下机架内的下导轴承位于转子下方,水轮机设置水导轴承,位于联轴法兰下方。发电机通风采用管道通风冷却系统。

该电站自2015 年机组投运以来,运行时发现在上机架通气罩周围有明显油雾出现;用手电筒从进风罩向上挡风板处照射,上挡风板内出现明显油雾。电站检修时发现发电机定子表面、转子表面、上挡风板表面、上机架上导环板处存在黑色油污层。

油污是长期存在困挠机组运行的问题,特别是高转速机组,更易发生甩油,出现油雾现象也更为突出。该机组转速为750 r/min,属于高转速机组。油污带来的危害不容小觑,一旦油污覆盖线圈表面,线圈散热就会受影响,散热不好,发热会导致并加速线圈绝缘老化,影响发电机使用寿命[2]。定子铁心、转子外表面一旦吸附油污,也不易清理,给电站维护带来困难。

因机组带油污长期运行,会发生严重的安全隐患。经研究讨论,对门溪水电站发电机上机架部件进行技术改造,消除上机架甩油和油雾现象,解决发电机油污问题。

2 判断油污路径

根据检修时油污位置,分析判断出发电机在运行时同时发生了挡油管内甩油、通气罩内甩油和进风罩油雾返流现象,油污路径见图1。

2.1 挡油管内甩油路径

当发电机转子高速旋转时,转子主轴上的推力头和镜板将油槽内的润滑油高速甩出并飞溅,润滑油液面发生剧烈涌动,油槽内侧油雾沿着推力头与挡油管间间隙往上爬,直至经过挡油管与推力头间的间隔环,在转子风扇负压作用下,油雾经过挡油管与推力头的迷宫间隙,沿主轴与挡油管间间隙,进入发电机内部,发生挡油管内甩油现象。

2.2 通气罩外油雾路径

发电机在运行过程中,油槽内润滑油温度上升,使润滑油的体积膨胀并产生大量油雾,使上导和推力轴承油槽内部压力增大,一部分油雾直接向上盖通气罩外涌出,另一部分大量油雾经过上导通气罩向外涌出,通气罩外发生油雾现象。

2.3 进风罩油雾返流路径

门溪水电站发电机通风方式为管道通风,冷却空气来自厂房。在发电机上机架腿间设有4 个进风罩,厂房内自然风进入进风罩作为发电机的冷却空气,从通气罩涌出的部分油雾,在转子风扇负压作用下随冷却空气,流入进风罩和上挡风圈内,再次进入发电机内部,发生进风罩油雾返流现象。

3 油污原因分析、处理改造方案和措施

机组运行时油槽内油面变化受油温、油压和油的运动状态等多重因素影响,要精确分析和掌握润滑油的状态、运动趋势是非常困难的。

3.1 原因分析

根据运行时油雾出现的位置和检修时油污层的位置,结合各油污路径上发生的油污现象,对原上机架零件结构与设计尺寸进一步研究分析,找出根本原因。

3.1.1 静止油面至挡油管高度合理性分析

根据宋洪占[1]阐述常规立式水轮发电机组静止油面至挡油管高度与额定转速有关,取值范围见表1,由表中可看出,在750 r/min 额定转速下,静止油面至挡油管高度取值需达270 mm。

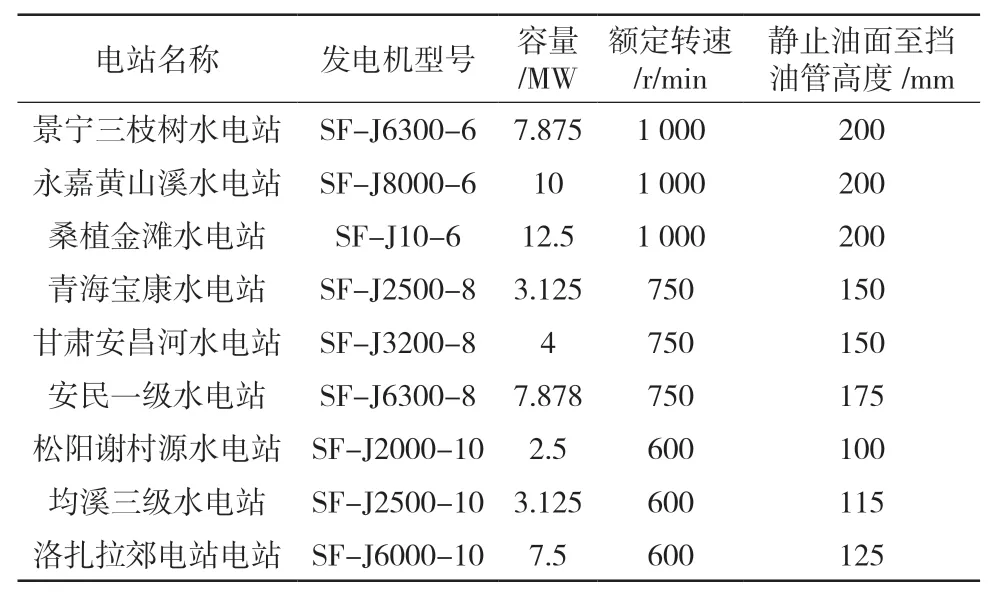

表1 油面至挡油管高度取值范围

对已生产过并稳定运行机组进行设计数据统计,其中750 r/min 及相邻转速的发电机,其静止油面至挡油管高度数据统计见表2。

表2 静止油面至挡油管高度统计数据

从统计数据分析可以看出,静止油面至挡油管高度取值与转速和容量密切相关,转速越高,高度取值越大。相同转速下,容量越高,高度取值也越大。

门溪水电站发电机静止油面至挡油管高度设计值为98 mm,从上述数据分析看出,发生挡油管内甩油现象的根本原因是静止油面至挡油管高度偏小导致。根据表2 统计数据,在没有特殊措施下该高度尺寸98 mm 至少要加大至150 mm,才有可能避免挡油管内甩油。

3.1.2 通气罩安装高度合理性分析

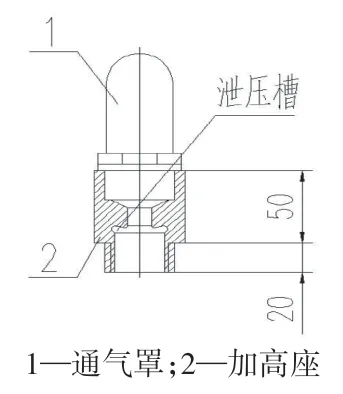

改造前通气罩布置高度,从图1 中可以看出,上盖处通气罩下方无加高座,通气罩直接固定在上盖上。上导处通气罩下方设置加高座,通气罩加高高度为50 mm,加高座详细结构见图2。加高座设置泄压槽,部分油雾经泄压槽被阻挡后回流入油槽。但当油槽内高转速下高温产生大量油雾仍存在压力差的情况下,大部分油雾仍会从加高座中间孔中涌出。

图2 通气罩加高座结构图

显而易见,原上盖处通气罩安装高度不够、上导处通气罩加高座内油雾泄压不充分和结构不合理是导致通气罩外发生油雾现象的根本原因。

3.1.3 转子风扇对油雾的影响

如图1 所示,在转子风扇的作用下,上机架下部形成负压区,对挡油管与主轴间隙处的空气产生作用,一旦有油雾便进入发电机内部,结构上存在不合理。

3.2 处理改造方案和措施

门溪水电站发电机上机架油污问题技术改造,既要克服电站结构受限、高程受限的实际情况,又要确保油污改造的彻底性,确定改造方案难度确实较大,方案实施需考虑周全,经多次研讨会议,采取在原结构和零部件基础上进行部分拆除、加工和增设零件装置,通过采取堵、疏相结合的方法,隔断甩油和油雾形成路径,最终解决油污问题[2]。

3.2.1 消除挡油管内甩油处理

要解决挡油管内甩油问题,最有效的方法是增加挡油管顶部至静止油面的高度。在结构、空间不受限制的情况下,该高度越大,防治的效果就越明显。但由于该电站整体高度空间受限制,静止油面至挡油管高度加大到150 mm 以上无法实现。在结合统计数据与改造可行性两方面要素,提出改造及特殊处理措施如下,方案结构见图3,推力头加工图如图4 所示。

图3 改造结构图

图4 推力头加工图

(1)对原挡油管进行处理:割除挡油管外圈、割除内挡油管圆周方向12 个间隔块,如图5 所示。

图5 挡油管处理图

(2)增设一个外挡油管,利用原内挡油管上的止口,将外挡油管焊在原内挡油管上,焊好后静止油面至外挡油管高度为128 mm,即与原高度比较加高30 mm。

(3)推力头加工内圆,增大内径尺寸至270 mm,此时推力头与挡油管单边间隙为31.5 mm,此间隙加大后,可避免油在高速运动时快速向上爬升。

(4)推力头加工出一个环形槽,使增设的外挡油管上端伸入推力头内20 mm。

(5)推力头内圆开设阻油槽,阻油槽可阻止油雾往推力头环形槽爬升,一旦有油雾可向径向出油孔甩出。

(6)在内挡油管外圆处增设2 个挡油环,进一步阻止油雾沿推力头内壁爬升。

3.2.2 消除通气罩外油雾处理

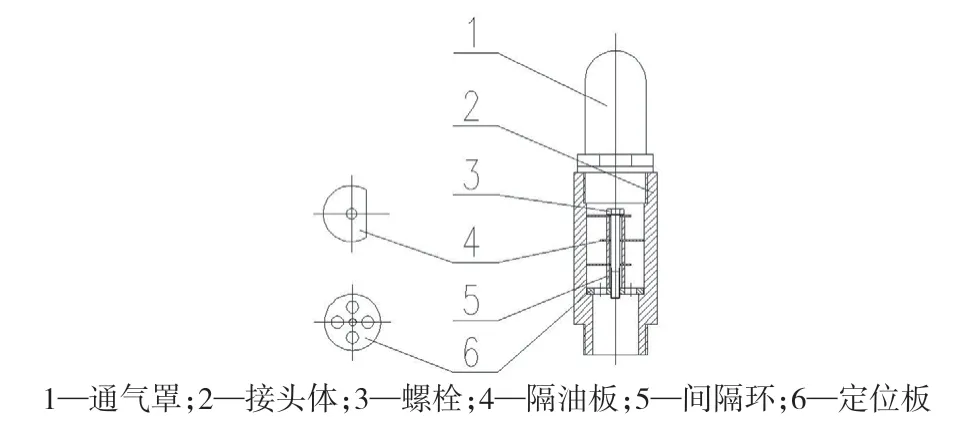

将原上导处通气罩加高座拆除,更换装上油雾阻隔器,同时上盖处也增加安装油雾阻隔器,两处共8 只,其结构如图6 所示。油雾阻隔器由接头体、隔油板、间隔环、定位板和螺栓等组成,间隔环安装在隔油板间,螺栓将间隔环和隔油板固定在定位板上。定位板上设有若干通孔,隔油板设计成弧形边和直线边,弧形边与接头体内壁小间隙配合,直线边与接头体内部之间形成缺口,且上下相邻隔油板的缺口呈180°错位布置,形成“S”型的通道,如此,上升的油雾可以在“S”型通道内流通,既实现平压的功能,又使油珠通过多层隔油板阻隔,回到油槽。

图6 通气罩油雾阻隔器结构图

通过加设油雾阻隔器,防止出现通气罩外油雾现象,同时也解决了进风罩油雾返流问题。

3.2.3 消除转子风扇对油雾影响处理

为消除转子风扇对挡油管与主轴间隙处的空气负压作用,采取增设如下装置有效解决。

(1)在上机架下部增设一个接油盘,避免转子风扇对挡油管处的抽空气作用,消除负压影响,进一步阻隔油雾进入定转子内部。

(2)增设一套高压气密封系统,高压气取自定子端部,高压气通入接油盘内,进一步阻止挡油管油雾进入发电机内部。

3.3 加工、安装要求

加工和安装是改造实施的关键工序,直接影响到本次改造效果,特提出要求如下:

(1)在割除挡油管外圈和内挡油管圆周方向间隔块时,需注意对内挡油管上的止口进行保护并修配至Φ211 尺寸,确保增设的外挡油管内径与止口外径相匹配,并注意止口与轴线的同心度要求。

(2)推力头加工内圆和环形槽,加工时注意与内孔轴线的同心度要求。

(3)拆掉推力头后,安装人员需测量、复核内挡油管尺寸,如图2 中所述复核尺寸,确保新增2 个挡油环和外挡油管与内挡油管尺寸相匹配。

(4)焊接外挡油管时,注意与轴线的同心度,施工时需有防止挡油管变形的措施。

(5)在机座壁上钻高压取气孔时,需有防铁屑进入定子内部措施。

(6)将接油盘底座焊于上机架底部,焊时注意以挡油管内孔为基准,确保与挡油管同心。

(7)装接油盘时,两瓣不合缝,内孔尽可能大,装于上机架上,与上机架一起吊入后,调整接油盘使铜条密封与主轴接触,最后合缝和紧固螺栓。

(8)安装油雾阻隔器时,注意检查上下相邻隔油板的缺口,需呈180°错位布置,避免放反。

4 结语

油污污染一直是困扰水电站运行的共性问题,不仅影响机组的正常运行,也会给电站维护带来困难。门溪水电站于2018 年年底机组检修,对上机架进行了上述改造处理。改造后投运以来,发电机上机架油雾现象完全消除,油污问题彻底解决,各项性能指标均优越,机组运行安全稳定。