奥氏体不锈钢氮钛离子共渗工艺

2023-10-11魏咏梅李双喜汪美桃赵玉霞

魏咏梅, 李双喜, 汪美桃, 赵玉霞, 高 洁, 陈 琳

(1. 河南技师学院, 河南 郑州 450007; 2. 河南机电职业学院, 河南 郑州 451191;3. 江苏省徐州技师学院, 江苏 徐州 221000)

022Cr17Ni12Mo2奥氏体不锈钢具有较高的韧性、塑性和耐蚀性,它的强耐蚀性要求其碳含量很低(<0.03%),才可显著提高其抗晶间腐蚀性能。奥氏体不锈钢自身的特性导致实际应用时硬度偏低(200~250 HV),表面极易发生磨损,抗磨损性能很差,制约了在特殊工况下经受剧烈摩擦环境的应用[1-4]。如何提高奥氏体不锈钢的表面抗磨损性能,同时保留其优良的耐蚀性,是解决此类材料产品的关键[5-6]。

辉光离子渗氮是在真空容器中,利用稀薄气体放电,产生活性离子进行表面渗氮的一种表面改性工艺,和其他渗氮方式相比,离子渗氮具有渗速快、渗层性能优良、相成分可控及节能环保等一系列优点,越来越广泛地用于改善钢制工件表面的耐磨、疲劳强度及抗咬合等性能。离子渗氮时,由于高速离子对工件表面的轰击,可以去除工件表面的杂物和不锈钢表面的钝化膜,即可实现表面均匀渗氮,所以特别适合不锈钢表面强化[7]。

渗入表面的氮原子遇到钢中的合金元素即可形成合金氮化物,弥散分布在表面渗层中,使得表面得到有效强化;基体中合金元素含量越多,强化效果越明显;但大量的合金元素也使得氮元素扩散困难,出现了渗层浅、硬度梯度较陡等难题,在使用中易发生渗层脱落现象。钢中常见的合金元素与氮元素形成合金氮化物能力的强弱按以下顺序依次递增:Ni→Co→Fe→Mn→Cr→Mo→W→Nb→V→Ti→Zr。022Cr17Ni12Mo2不锈钢中含有16%~18%的Cr元素、11%~13%的Ni元素和1%~3%的Mo元素,其中Cr和Mo元素是强氮化物形成元素,所以一旦在表面形成难以分解的合金氮化物,就无法提供足够向内部扩散的活性氮原子,即没有足够的氮势。故基体内的所有强氮化物形成合金元素都在不同程度上降低了氮的扩散系数,因此高合金钢渗层都较浅,硬度梯度较陡,在使用过程中易发生渗层脱落现象[8-9]。为了解决此问题,常州大学卢世静等[10]研究了奥氏体不锈钢渗氮后再固溶工艺,使得氮元素能扩散到基体更深处,得到足够的渗层深度,但再次高温固溶可能会增大产品的畸变,其次增加的固溶工序会使得生产成本增加,工期延长。

提高渗氮速率,使得渗氮层深度加深,可有效减缓硬度梯度,是解决此问题的唯一方法。在中碳合金钢离子渗氮时加入海绵钛进行催渗的工艺已有应用,但在奥氏体不锈钢中的研究还未见报道,针对这种现状,本文研究022Cr17Ni12Mo2不锈钢加钛催渗工艺、渗层性能的变化及催渗机理。

1 试验材料与方法

1.1 试验材料

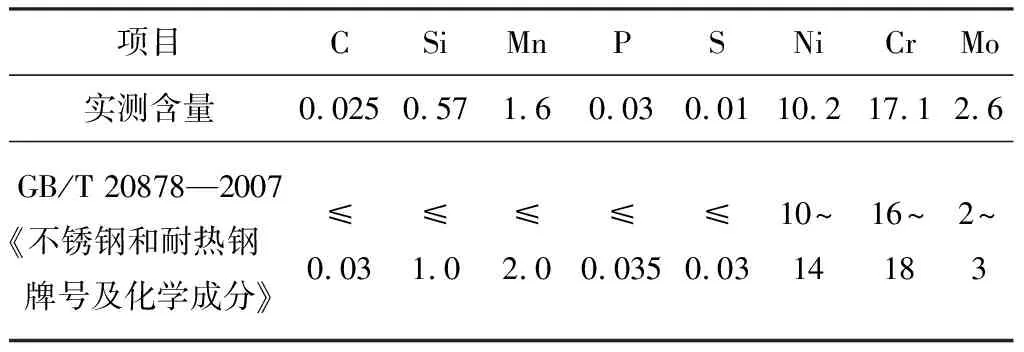

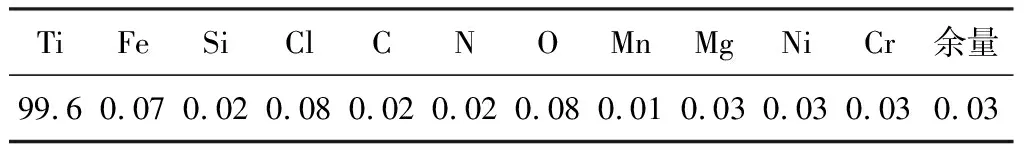

本试验中使用的试样材料为022Cr17Ni12Mo2奥氏体不锈钢,材料化学成分见表1。试样尺寸为10 mm×10 mm×30 mm长方体。为了方便、精准测试渗氮层表面硬度,试样表面先用600号砂纸打磨光,然后在试样抛光机上抛成镜面,用酒精擦拭干净备用。试验用海绵钛牌号为MHT-110,其具体化学成分见表2。

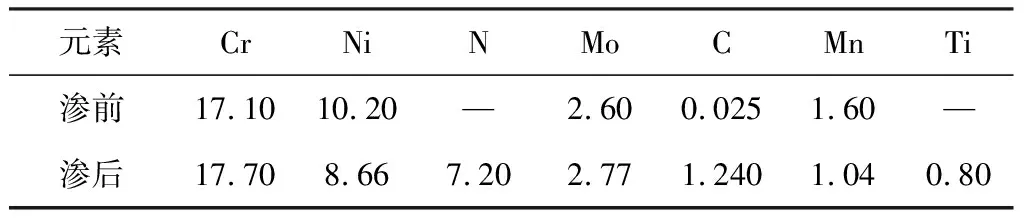

表1 022Cr17Ni12Mo2不锈钢的化学成分(质量分数,%)

表2 MHT-110海绵钛的化学成分(质量分数,%)

1.2 试验方法

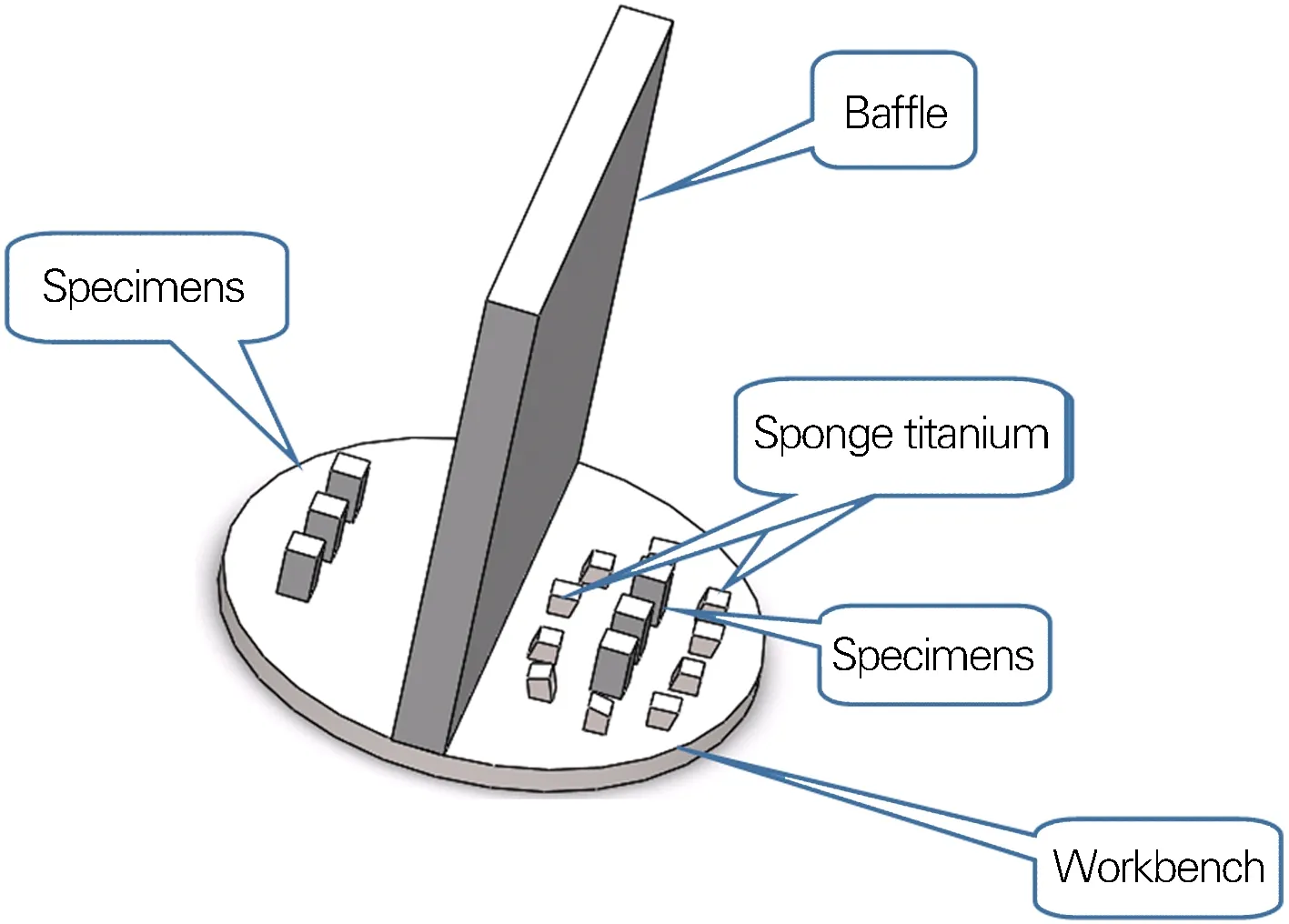

离子渗氮采用某研究所生产的钟罩式脉冲等离子渗氮炉,渗氮工艺为560 ℃×9 h,渗剂为热分解NH3,炉压为233 Pa。把加钛催渗试样和无钛催渗试样都放置在同一炉内阴极盘上,并且使得它们的距离尽量远,中间用钢板挡开,以阻止钛离子往另一边扩散,具体如图1所示。这样可以最大限度地保证各试样除了有无钛离子影响外,其他工艺参数完全相同。

图1 试样放置示意图Fig.1 Schematic diagram of specimen placement

1.3 检测方法

为了消除渗氮过程中因离子溅射与沉积引起表面粗糙度的增加,更加准确测量渗层表面硬度,渗氮后试样首先在显微组织抛光机上进行抛光;用HX-1000TM/LCD型显微硬度计施加300 g载荷砝码,保载15 s,测量其渗氮层表面硬度,测量5点,去除最低和最高,求平均值,作为渗氮层表面硬度。然后再把试样垂直于渗层切开、镶样,按照制作观察显微组织试样的标准步骤进行制样,再根据GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》中的硬度法测试渗层厚度和渗层硬度梯度;最后在光学显微镜和扫描电镜下观察渗层组织、化学成分分布等。

2 试验结果与讨论

2.1 渗层硬度和厚度

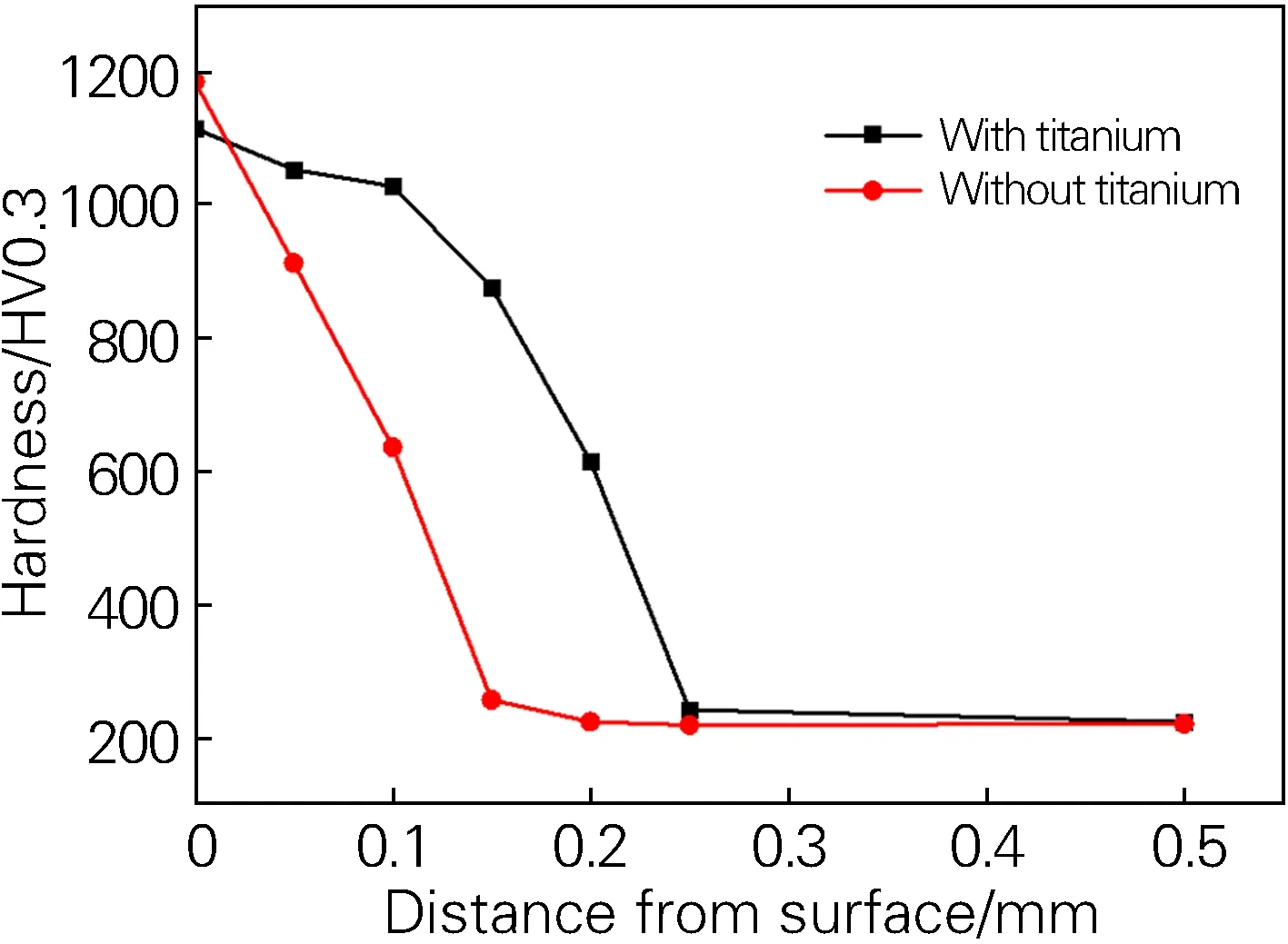

表面硬度测试结果及渗层硬度梯度测试结果见图2。从图2可以看出,加钛试样与无钛催渗试样表面硬度相比,硬度略有下降,但加钛催渗试样硬度下降缓慢,硬度梯度有明显改善,有利于渗层疲劳性能的改善和降低渗层剥落风险。根据GB/T 11354—2005中硬度法可以判断,加钛催渗试样渗层深度为220~240 μm,而无钛催渗试样渗层深度为120~140 μm;即在550 ℃×9 h渗氮工艺下,加入海绵钛,使渗层深度增加了78%左右。

图2 渗层硬度梯度曲线Fig.2 Hardness gradient curves of infiltrated layer

2.2 渗层显微组织

图3为022Cr17Ni12Mo2不锈钢渗层显微组织,其中图3(a)为加Ti催渗试样渗层显微组织,图3(b)为常规无钛试样渗氮层显微组织。从图3(a)可以看到,渗氮层表面有3~5 μm的耐蚀性较强的化合物层(在腐蚀液下,仍具有一定的金属光泽);紧挨着化合物有15 μm左右的均匀黑带,说明此层耐蚀性下降最大,中间是约180 μm左右的扩散层;紧挨着扩散层的为3~5 μm的过渡层,从显微组织腐蚀情况来看,这层过渡层耐蚀性能最强(金属色最强)。金相法得出渗层厚度为200~210 μm,比硬度法得出渗层深度稍浅(约20 μm)。从图3(b)可以看到,试样表面有10 μm左右的疏松层,疏松等级为3级,中间是约80 μm左右的扩散层;紧挨着扩散层的为约20 μm的过渡层,明显多于加钛催渗试样的过渡层;金相法得出渗层厚度为100~110 μm,比硬度法得出渗层深度也稍浅(约15 μm)。由此可见,加入海绵钛进行催渗后,增加了试样表面化合物层和总渗层,但过渡层大幅度减少。

图3(c)为经王水腐蚀20 s(室温20 ℃左右)后试样渗氮层的SEM照片,从图3(c,d)可以看到,在渗氮层表面附近存在不连续、平行于表面的微裂纹;在图3(d)中的渗氮层更深处还发现沿晶界的微裂纹。这些裂纹都将导致表面脆性增加,耐磨性、抗疲劳等性能下降。表面一旦发生渗层脱落,脱落的渗层碎裂成小颗粒,工件之间的磨损形式将变成磨粒磨损,加速表面磨损,导致工件早期失效。

从图3(c, d)还可以看到,从表面到距表面以下约40 μm区域,出现大量腐蚀坑,说明此区域耐蚀性能相比于基体下降幅度最大。

根据以上试样渗层显微组织检测结果得到,使用海绵钛对022Cr17Ni12Mo2不锈钢进行催渗,可以使得渗氮层深度大幅度提高和硬度梯度大幅度降低,即使表面磨去50 μm左右脆性层再使用,仍然可以保证工件具有足够的表面硬度(1000 HV0.3以上)和有效渗层深度(150 μm以上),可显著提高产品使用寿命。反观无海绵钛催渗试样,如表面磨去50 μm左右的脆性层,表面硬度降低到900 HV0.3左右,渗氮层深度为60 μm左右。

2.3 海绵钛催渗机理探讨

根据离子渗氮的溅射沉积理论,渗氮层的形成过程是溅射、沉积和原子扩散共同作用的结果。离子渗氮时,离子渗氮炉内充满带电粒子,其中带有正电荷的粒子在电场的作用下,会高速地轰击到试样表面,试样表面就会被激发出大量Ti、Fe、Cr、Mo、Ni等离子或原子,被激发出的这些金属离子在电场的作用下,也快速向试样表面运动,在运动过程中部分合金离子在试样表面遇到氮离子,就会生成氮化物,沉积到试样表面;剩余部分合金离子轰击到试样表面,继续激发合金离子。沉积在试样表面的氮化物将接受离子的轰击,导致部分氮化物重新电离、分解;与氮亲和力越大的合金形成的氮化物分解越困难,所以在试样表面强氮化物沉积不断增多。分解后的合金离子绝大部分进入炉内空间,少量留在表面,在高温下向基体内部做短距离扩散;而分解出的氮离子部分进入炉内空间,部分向基体内部扩散,所以溅射和沉积是个动态过程[11]。同时也说明渗氮速率=(氮化物沉积速率-氮化物分解速率)+氮扩散速率。

被渗材料中的绝大部分合金元素都会降低氮元素在钢中的扩散速率,合金元素含量越高,与氮亲和力越强,氮元素的扩散速率降低越多,所以高合金工具钢、不锈钢等渗氮层的形成主要依靠氮化物的沉积作用,故难以形成较厚的渗氮层[12-15]。

钢铁材料中常见的合金元素与氮元素形成合金氮化物能力的强弱按以下顺序依次递增:Ni→Co→Fe→Mn→Cr→Mo→W→Nb→V→Ti→Zr。加钛催渗时,炉内存在主要合金离子为Ti+、Mo+、Cr+、Ni+、N+等,其中Ti+、Mo+、Cr+为强氮化物形成元素,与N+的亲和力比Fe+强,其中Ti+最强;而Ni+与N+的亲和力却比Fe+弱[16-19]。

由以上分析可知,强氮化物形成元素形成氮化物沉积在试样表面之后,相对于弱氮化物形成元素,再次被溅射、分解就困难得多,所以在氮化物的形成过程中,强氮化物形成元素Cr和Mo含量将不断增加,而弱氮化物形成元素Ni含量却不断减少。当海绵钛加入时溅射出的钛离子使得表面沉积作用大幅度增强,分解作用减弱,从而提高了渗层的形成速率。

为支持以上理论分析,图4为利用扫描电镜自带的能谱仪,对加钛催渗试样渗层区域元素含量及分布进行分析。图4(a)为扫描区域,图4(b~f)分别为N、Cr、Mo、Ni和Ti元素在扫描区域分布定性表征图。图4(b)为N元素含量分布图,从图4(b)可以看到,N元素的分布和显微组织法得到的渗层深度一致。图4(e)为Ni元素含量分布图,从图4(e)可以看到,弱氮化物形成元素Ni在渗层中含量低于基体(发亮点少于基体);从图4(c, d, f)可以看到,强氮化物形成元素Cr、Mo和Ti在渗层中富集。Cr和Ni是材料本身含有的合金元素,而Ti元素为外来元素。从图4还可以看到,Cr、Mo和Ti元素的富集区域和金相法得到的渗层深度一致。

图4 加钛催渗试样的SEM图(a)和渗层元素分布图(b~f)Fig.4 SEM image(a) and distribution of elements of infiltration layer(b-f) in the specimen with titanium nitriding

表3为扫描区域各主要元素的平均含量情况。从表3可以看出,主要合金元素Cr、Mo渗氮后含量(质量分数分别为17.7%和2.77%)均比原始基体偏高(质量分数分别为17.1%和2.6%),而Ni元素含量却比渗氮前基体稍低(渗氮前质量分数为10.2%,渗氮后为8.66%);测试结果和图4完全吻合,也有力地支持了以上的理论分析。

表3 图4渗氮前后主要合金元素含量变化(质量分数,%)

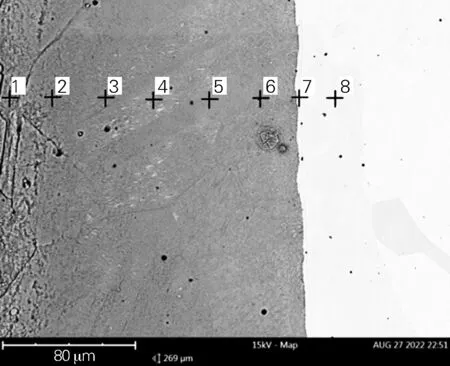

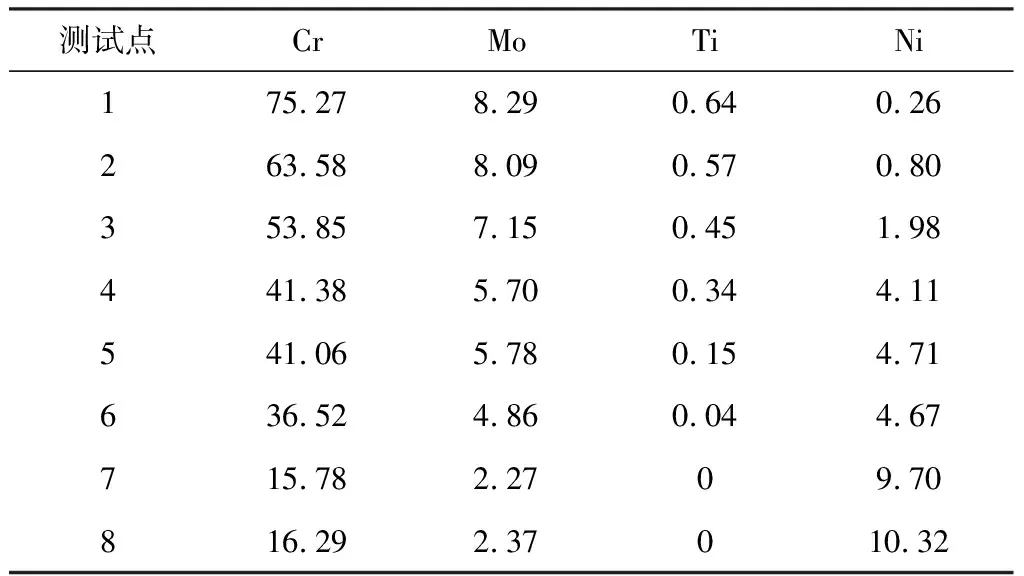

为了进一步弄清各合金元素在渗层中的分布情况,从表面到心部进行点成分分析,具体见图5和表4。从表4可以看出,在最表面,Cr质量分数约75%,Mo质量分数约8%,Ti质量分数约0.64%,而Ni质量分数却降到了约0.2%。随着测试点向心部移动,强氮化物形成元素Cr、Mo、Ti含量逐步降低,Ni元素含量逐渐上升,直至达到基体正常含量。

图5 加钛催渗试样渗氮层点成分测试位置Fig.5 Location and result of point composition test in nitrided layer of the specimen with titanium nitriding

表4 加钛催渗试样从表面到心部元素含量测量结果(质量分数,%)

Cr、Mo、Ti和Ni原子半径都较大,在渗氮温度下(560 ℃)无法做较长距离扩散,但以上测试结果都显示试验材料中的各合金元素几乎在整个渗层中含量都发生改变,所以金相法得到的渗层深度应该是全部由沉积作用得到的,而金相法比硬度法得到渗层深度少的约20 μm渗层才是氮原子扩散得到的。

在渗氮初期,沉积速度远远大于溅射速度,随着渗氮的进行,沉积速度慢慢下降,而溅射速度慢慢增加,二者逐渐接近,所以渗层厚度随着渗氮时间的推移增加越来越慢,逐渐达到此渗氮条件的最大值,即此时沉积速度约等于溅射速度,以致使得弱氮化物形成元素几乎全部分解,存在的都是强氮化物形成元素,故图5中扫描点1中Cr质量分数可以高达75.27%,Mo质量分数可以高达8.29%,远远高于基体,具体见图5和表4。

CrN硬度约为1800 HV,TiN硬度约为2300 HV[20-22],表面Cr含量高达75.27%,而Ti含量仅有0.64%,所以表面显微硬度取决于Cr元素的氮化物,而Ti的氮化物影响较小,表现为加钛催渗试样和无钛催渗试样渗氮层表面硬度无明显区别。

综上可知,钛对022Cr17Ni12Mo2不锈钢的催渗机理应是强氮化物形成元素Ti大幅度强化了渗层形成过程中的沉积作用。

4 结论

1) 022Cr17Ni12Mo2不锈钢试样经加入海绵钛560 ℃×9 h等离子渗氮后,渗层深度明显高于同工艺无钛离子渗氮。表明海绵钛的加入可以提升022Cr17Ni12Mo2不锈钢渗氮效率。

2) 加钛催渗对022Cr17Ni12Mo2不锈钢表面硬度无明显影响,但可以大幅度降低渗氮层硬度梯度,同时减少渗氮层表层沿晶界微裂纹。

3) 022Cr17Ni12Mo2不锈钢离子渗氮的渗层形成过程主要是合金氮化物的沉积作用,钛对022Cr17Ni12Mo2不锈钢的催渗机理应是强氮化物形成元素Ti大幅度强化了渗层形成过程中的沉积作用。