多轴特种车辆传动系统机械摩擦阻力损失与传动效率研究综述

2023-10-10刘志浩高钦和章一博

高 蕾, 刘志浩, 高钦和, 王 冬, 黄 通, 章一博

(1. 火箭军工程大学 导弹工程学院,西安 710025;2. 长安大学 公路学院,西安 710054)

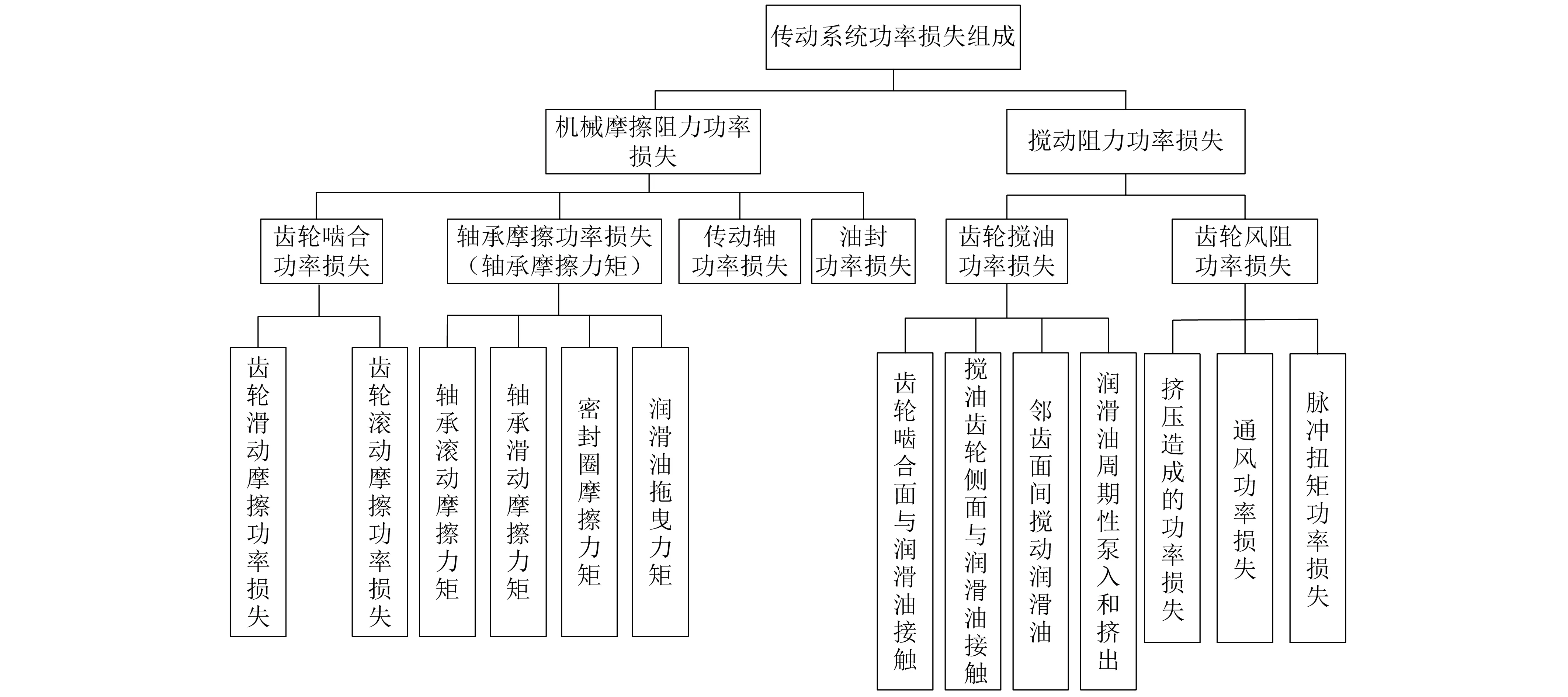

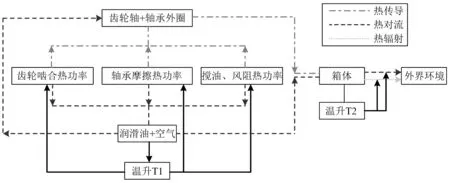

多轴特种车辆装载武器装备质量大、车身重、底盘系统布局复杂,同时需面对山区、高原机动地域,适应恶劣且复杂多变的战场环境,其动力传动性能是实现快速机动作战任务的前提与基础,而传动系统的效率水平会直接影响到驱动力的输出量值。传动系统功率损失是传动系统内部阻力的体现[1-2],主要由子系统内部件间的负载摩擦作用、黏滞作用、惯性作用和热量传递产生。齿轮、轴承、传动轴作为车辆传动系统最主要的三类机械元件,其功率损失决定了系统的总功率损失与传动效率水平。依据车辆传动系统结构和元件内部作用机理,将传动系统功率损失分为机械摩擦阻力功率损失和搅动阻力功率损失两大类,具体功率损失组成如图1所示。其中机械摩擦阻力功率损失在车辆正常运行工况下为主要损失,若传动部件处于部分负载或较高的转速时,搅动阻力功率损失占比则增大[3]。

图1 传动系统功率损失组成Fig.1 The transmission system power loss composition

机械摩擦阻力损失作为传动系统功率损失的重要分支,齿轮啮合传动作用、轴承支撑作用是机械摩擦阻力损失的研究重点,考虑到系统分析的全面性,还应包括油封密封作用与传动轴两端万向节连接作用。其中占比较大的是齿轮传动产生的啮合功率损失,齿面摩擦因数、齿间载荷分布、齿面间相对运动状态、润滑油状态是齿轮啮合功率损失数值分析的核心点。轴承的功率损失主要由摩擦副作用摩擦力矩产生,因此对轴承摩擦功率损失特性的研究主要聚焦于摩擦力矩。而在整车传动系统效率研究中,对油封功率损失特性和传动轴功率损失特性研究较少,前者主要由转轴旋转运动与油封的摩擦作用引起,后者主要由两端连接的万向节摩擦作用引起。

因此,机械摩擦阻力损失在车辆传动系统中的细化分析对传动系统性能分析十分重要,其与机械部件运行状态和车辆行驶工况密切相关,涉及车辆动力学、结构力学、摩擦学等诸多学科。本文主要以传动系统功率损失中的机械摩擦阻力损失为研究对象,面向多轴特种车辆高机动性应用背景,对传动效率的研究深度和广度进行拓展。从齿轮啮合摩擦功率损失、轴承摩擦功率损失、油封功率损失、传动轴功率损失4个方面的关键影响因素,传动部件效率研究方法进行归纳总结,为建立传动系统效率与性能的传递关系、建立以提升传动系统效率为途径的动力性能优化方法提供研究基础。

1 多轴特种车辆传动系统结构特性分析

传动系统是发动机动力与车轮负载之间的动力传递装置,其作为动力系统、行走系统、制动系统连接枢纽,是特种车辆底盘系统的重要组成系统之一,保证了车辆在特种作战任务中的机动性与安全性。相比常见的两轴车辆,特种车辆轴数多、轴距大、轮距宽使得传动系统布局复杂,在较多的动力传递层级和分支回路中会产生更多环节的功率损失,同时各子系统结构相对复杂,功率损失类型相应增多,使得传动系统性能分析、表征难度增大。因此对传动系统机械摩擦阻力损失的针对性分析和精细化分析十分重要。

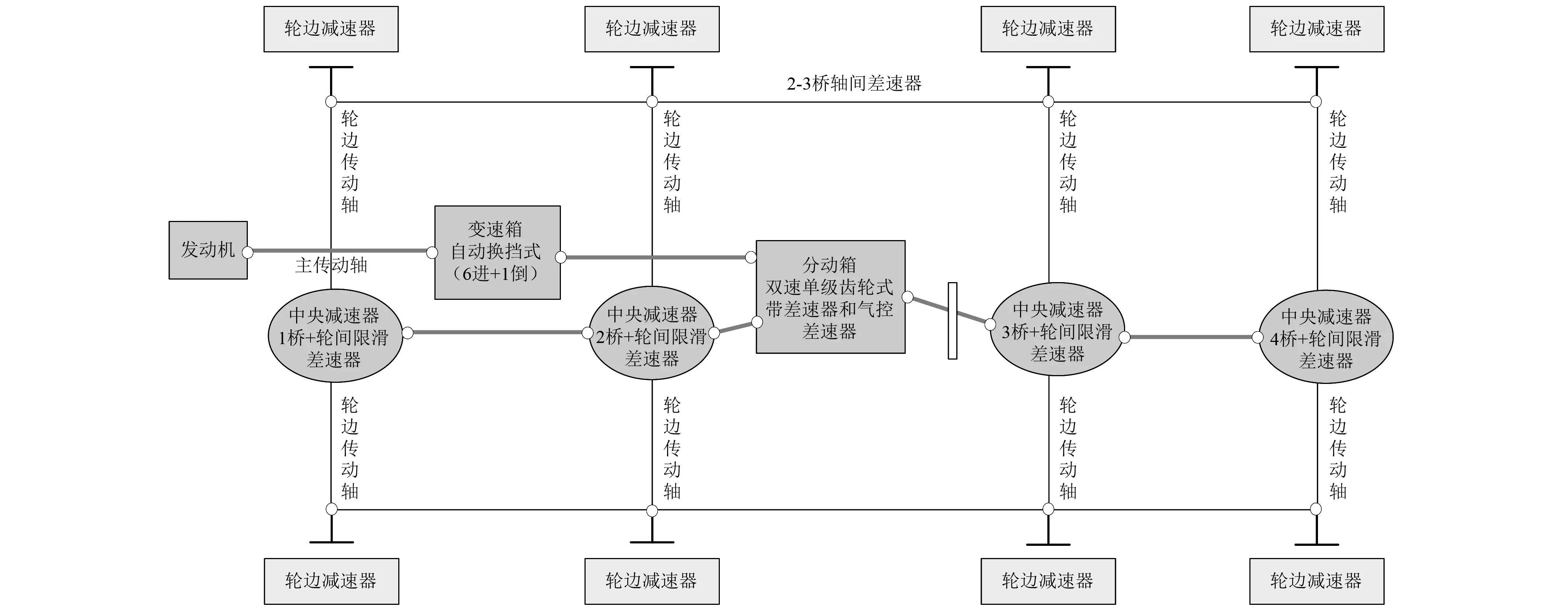

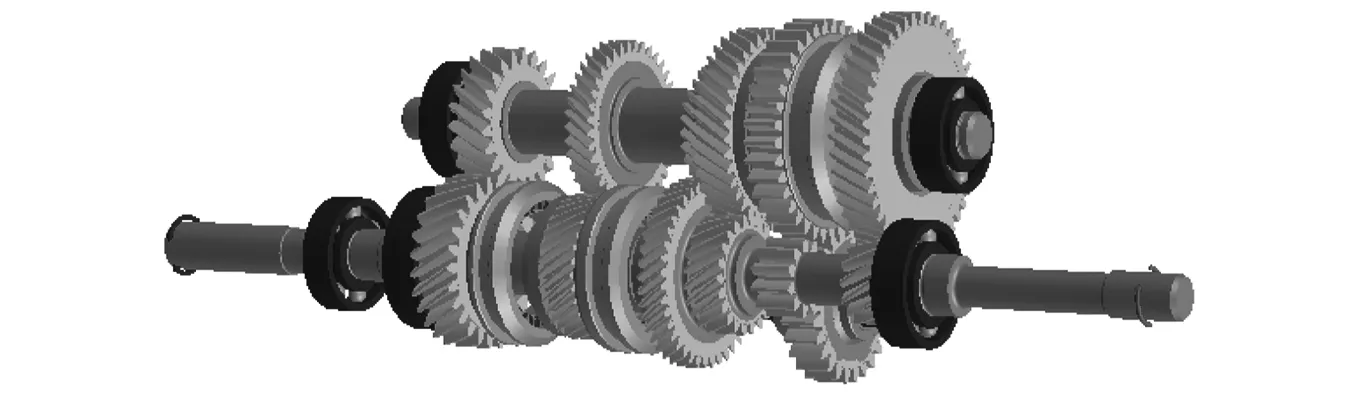

首先通过分析特种车辆传动系统关键组成与作用机理,确定传动系统研究边界,是传动效率特性建模分析基础。特种车辆传动系统关键组成为变速箱、分动箱、驱动轴驱动桥、传动轴,其中驱动桥包括主减速器、差速器、半轴和轮边减速器,动力传动的起点为变速箱,作用终点为轮边减速器,如图2所示。传动系统中的关键部件均采用典型的机械传动方式,以齿轮传动为主,通过旋转运动方式按照既定的传动比逐级传递驱动力矩。本文依据传动系统机械部件作用机理将其分为3大类,即齿轮类、轴承类和轴类,并作为传动系统机械摩擦阻力损失的分类依据,将关键传动部件作为传动效率的研究单元。

图2 特种车辆传动系统结构框图Fig.2 Special vehicle transmission system structure block diagram

2 传动系统机械摩擦阻力损失特性分析

2.1 齿轮啮合功率损失主要影响因素

传动系统中的关键部件运转以齿轮传动为主,齿轮传动过程中的功率损失主要由啮合齿轮对之间的摩擦作用产生,包括滑动摩擦作用和滚动摩擦作用齿轮啮合轨迹、啮合面之间的滑动速度与法向载荷,如图3所示。研究齿轮啮合功率损失的基础理论主要有齿轮啮合理论[4-6]、齿轮动力学[7-8]、齿轮摩擦学理论[9]、齿轮润滑理论[10]和热力学平衡理论[11-13]。

图3 齿轮啮合面滑动速度与法向载荷示意图Fig.3 Schematic diagram of sliding velocity and normal load of gear meshing surface

2.1.1 基于齿面摩擦因数的影响因素分析

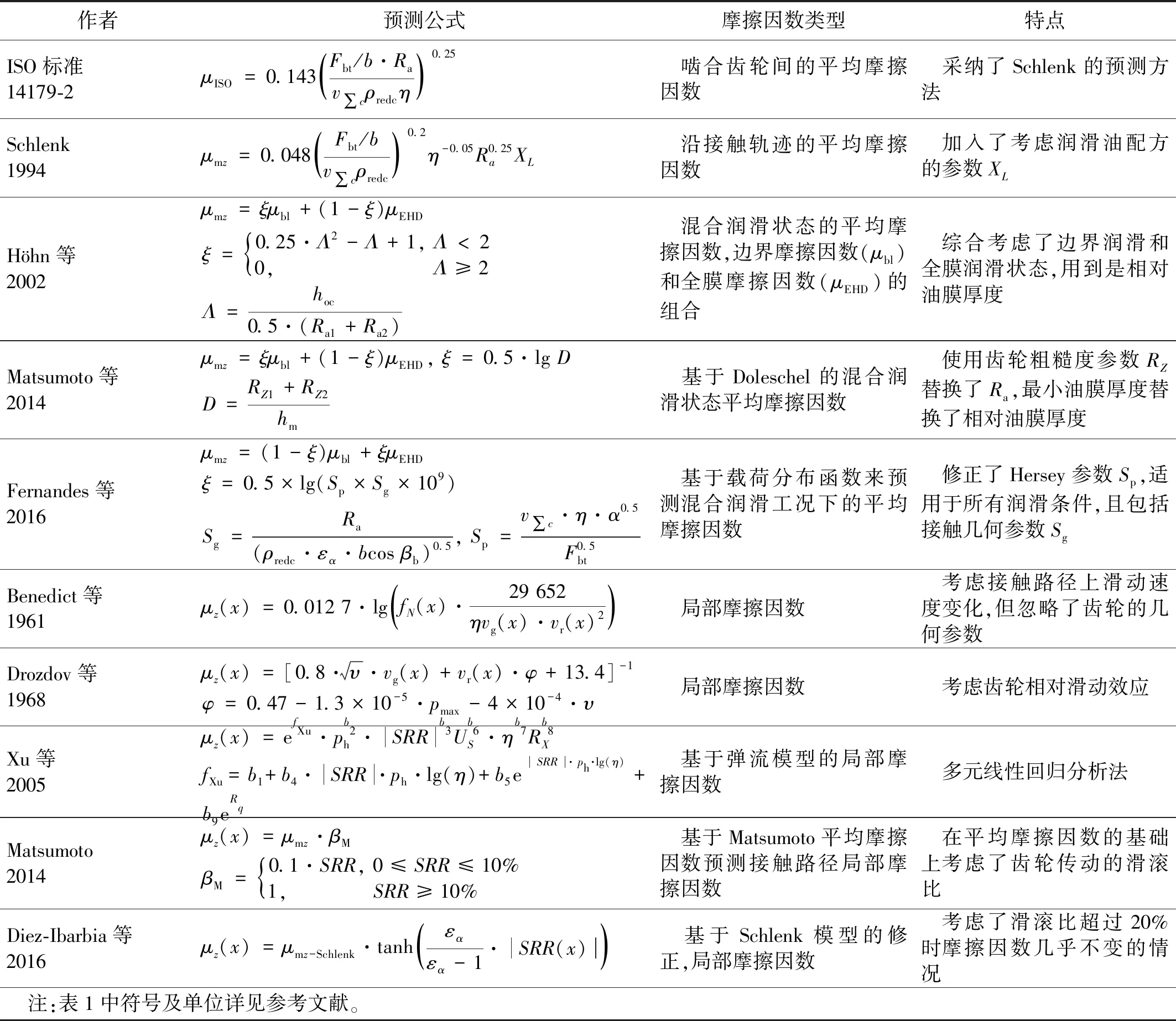

齿轮啮合摩擦因数的变化是内外部因素共同作用的结果,对摩擦因数的预测是齿轮啮合功率损失的研究重点之一[14]。外国学者Benedict等[15]在初期研究阶段利用滚子试验机探究齿轮摩擦因数的影响参数主要有相对滑动速度、润滑油黏温特性、齿面负载,但未考虑齿轮表面粗糙度和齿轮接触半径的影响,试验结果表明摩擦因数随着齿轮接触面载荷的增加而增加,随着滑动速度、润滑油黏度的增加而减小。此类研究方法通过试验探究齿轮啮合功率损失的影响因素、拟合摩擦因数经验公式,为研究齿轮啮合之间的摩擦作用、分析摩擦功率损失提供了工程应用基础。Pedro等[16]在最近的研究中表明转速、载荷和摩擦因数是影响齿轮啮合功率损失最主要的因素,并在摩擦因数的分析中考虑了弹性变形,同时指出局部摩擦因数的分析建立在齿面载荷分布特性分析的基础上。ISO[17]标准, Schlenk[18]、Höhn等[19]、Matsumoto等[20]对齿轮啮合平均摩擦因数和局部摩擦因数的计算式与特性,如表1所示。

表1 具有代表性的齿轮啮合摩擦因数预测公式Tab.1 Representative formulas for predicting the friction coefficient of gear meshing

在较早的摩擦因数预测研究中采用齿轮箱试验方法拟合平均摩擦因数的经验公式,以代替整个齿轮接触面的摩擦因数,例如Fernandes等[25]基于FZG齿轮试验台,利用齿轮功率损失、输入功率的试验值和齿轮损耗因子的计算值得到平均摩擦因数。随着研究的深入,更多学者以弹流润滑理论为分析基础,开展了不同润滑状态下的摩擦因数预测方法分析,Höhn等综合考虑了边界润滑和全膜润滑特性,结合相对油膜厚度计算方法对混合润滑状态下的摩擦因数进行了预测;Fernandes则建立了基于载荷分布模型的混合润滑状态摩擦因数计算方法。局部摩擦因数的应用分析对齿轮摩擦特性的精细化分析、改善传动性能更为重要,Xu等基于弹流润滑模型和齿面接触分析模型,采用多元线性回归法对直齿轮和斜齿轮沿滑动面的局部摩擦因数进行了研究。王峰等[26]通过齿面润滑机理对人字齿轮承载接触特性进行了分析,结合混合润滑条件下的齿面滑动摩擦因数预测模型研究了该齿轮的动态啮合效率。邹玉静等[27-28]结合载荷分布理论和弹流润滑理论对动载荷状态下的渐开线圆柱齿轮齿面摩擦因数进行了预测,相比静载荷,动载荷对油膜厚度和油膜承载比例均会产生影响,这更符合对齿轮在旋转运动状态下的特性分析。董立辉等[29]利用多重网格数值法建立了渐开线齿轮随啮合轨迹变化的动载荷分布模型,通过分析动载荷对油膜分布的影响得到了摩擦动力学特性下的齿轮润滑状态,为研究齿轮动态摩擦因数提供了支撑。

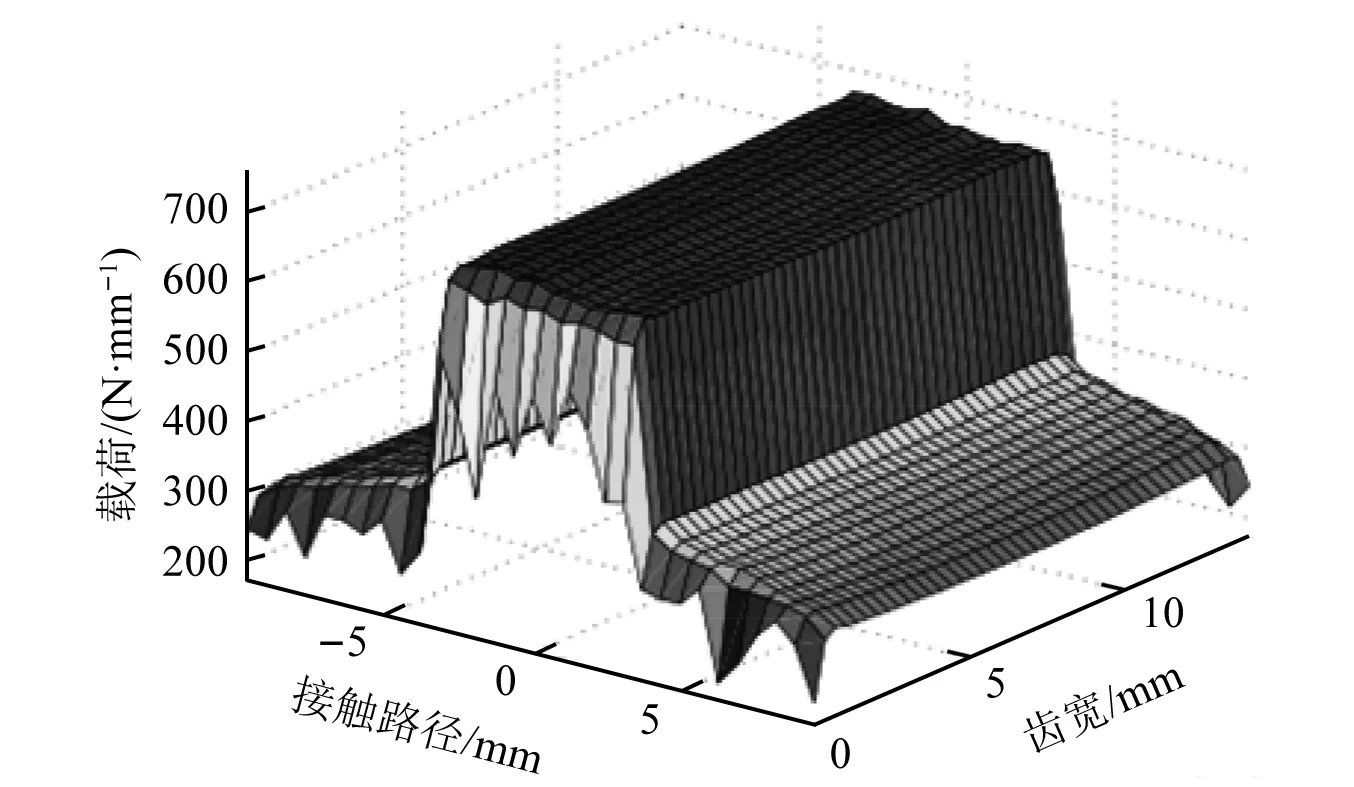

2.1.2 基于齿面接触载荷的影响因素分析

齿轮啮合传动是一个动态变化的过程,某型号直齿轮的载荷分布状态,如图4所示。齿轮的载荷分布沿齿宽方向和齿轮啮合轨迹均发生变化,这直接影响局部摩擦因数的变化,因此齿轮法向载荷建模分析是预测摩擦因数的重要基础,也是研究齿轮传动效率动态特性的关键。

图4 某型号直齿轮法向载荷分布状态Fig.4 Normal load distribution of a certain type of spur gear

早期Kollman[30]通过理论研究给出的锥齿轮啮合效率计算模型中重点对齿面接触承载进行了分析,考虑了载荷对啮合效率的影响。Kolivand等结合计算效率接触模型和混合弹流润滑模型预测螺旋锥齿轮和准双曲面齿轮的功率损失,量化了齿轮设计参数和工作参数对功率损失的影响,包括表面粗糙度、从动齿轮轴偏置、转速、扭矩和润滑油温度等主要因素。Fernandes等通过建立载荷分布函数预测了混合润滑状态下的齿轮摩擦因数,提出了考虑润滑油压力黏度系数的修正Hersey参数,包含了齿轮负载、速度、润滑油动力黏度、润滑油压力黏度和齿面接触几何参数等主要因素。

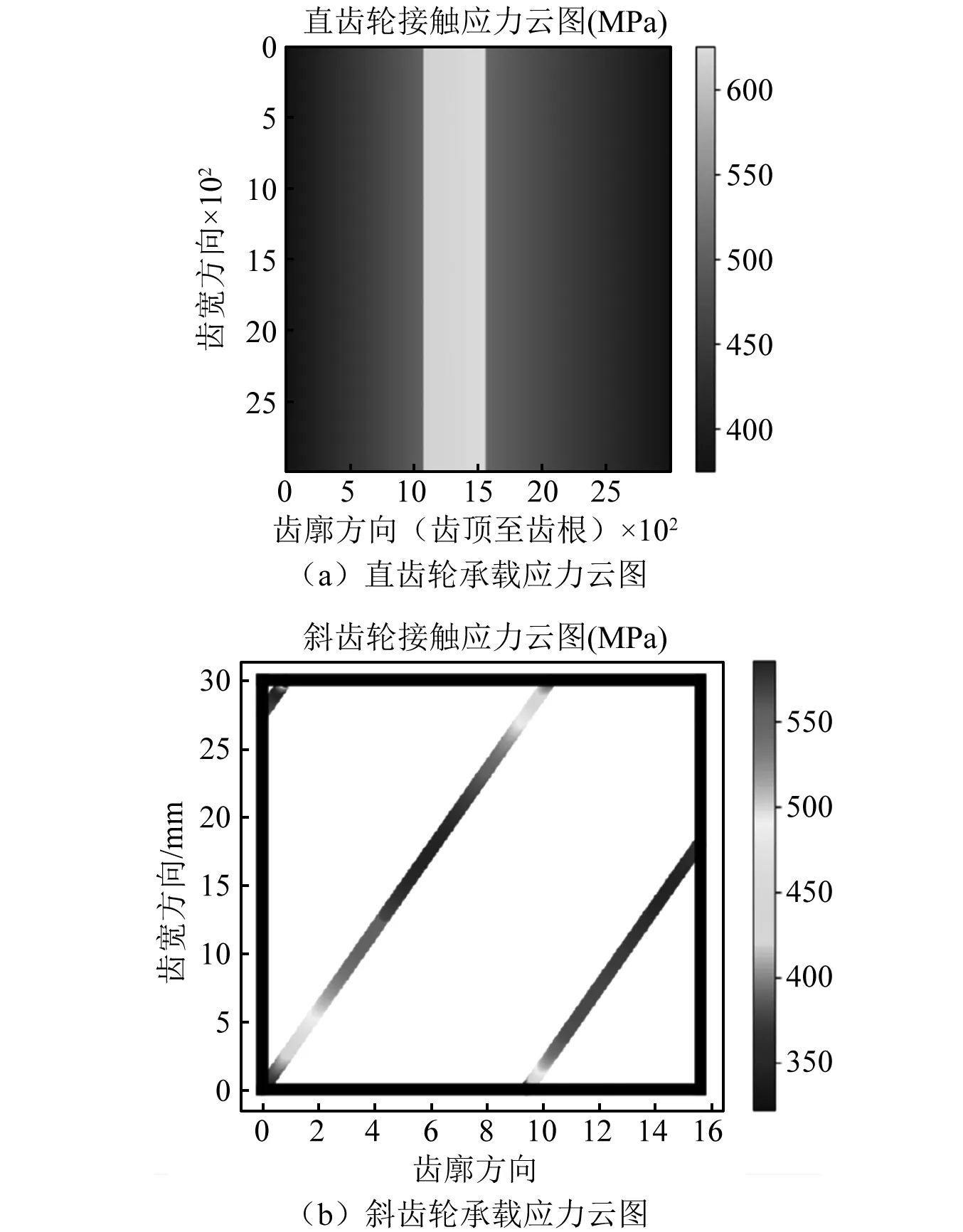

随着齿面接触分析技术和承载接触分析技术(loaded tooth contact analysis,LTCA)的发展,大量学者[31-33]利用仿真建模分析了齿面接触区域变化、齿面接触应力分布、齿间载荷分布、齿轮接触弹性变形等动态因素对齿轮啮合性能的影响,建立了齿轮几何特性与力学特性之间的关系。利用FEM有限元分析的直齿轮啮合对和斜齿轮啮合对的应力分布图,如图5所示[34]。作为判断传动性能的指标直接反映了齿轮负载下的接触特性。因此通过分析啮合冲击力、传动误差、齿轮磨损状态与承载特性的关系,进一步明确齿轮啮合效率与动力特性之间的耦合关系,改善齿轮传动的稳定性和耐久性,为齿轮动态啮合功率损失研究提供分析基础。

图5 齿轮啮合LTCA应力图Fig.5 Gear meshing LTCA stress diagram

2.1.3 基于润滑理论的影响因素分析

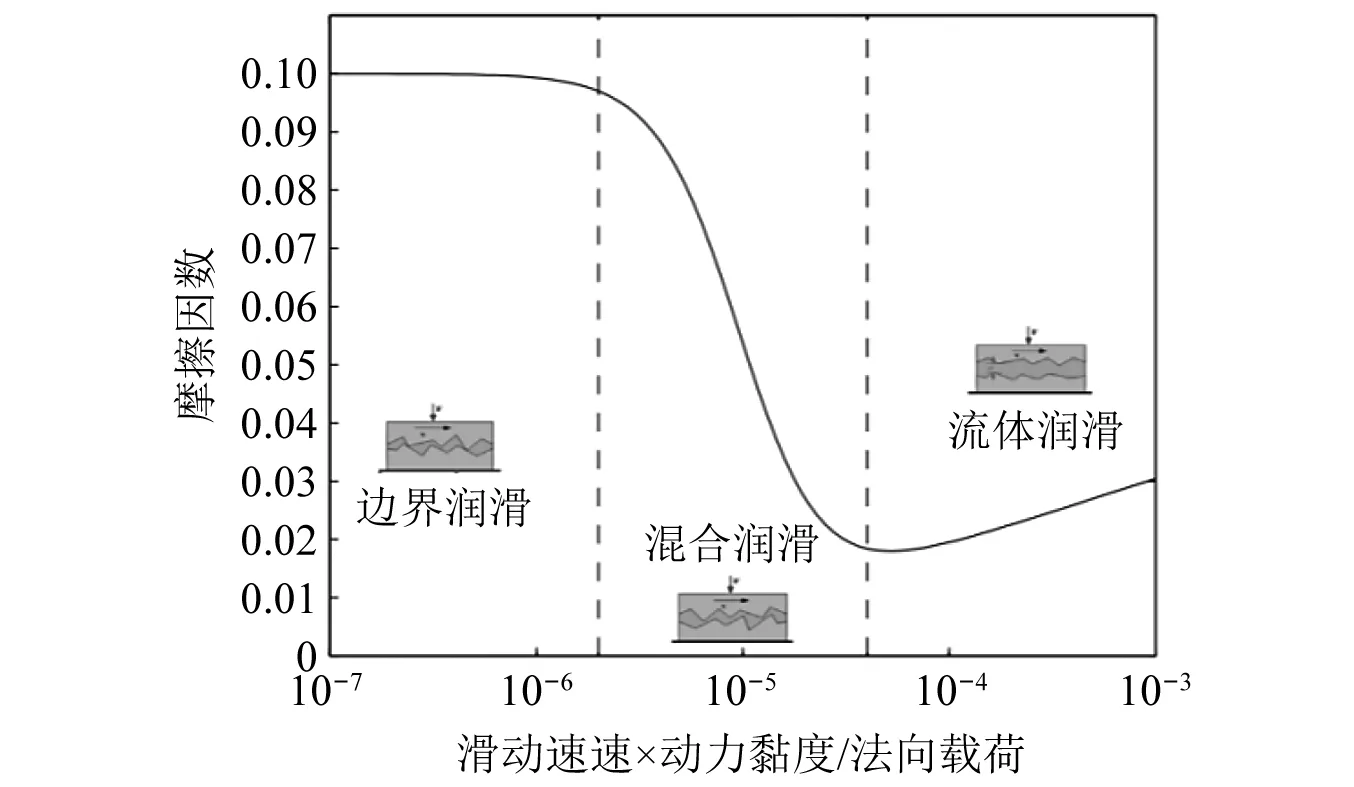

润滑油液对负载相关功率损失的影响通过润滑性质反映于摩擦因数,其中润滑状态与啮合齿轮接触面摩擦因数关系密切。斯特里贝克曲线,如图6所示。可以看出摩擦因数随着齿轮转速、载荷和润滑剂黏度的变化而变化,润滑状态随之从边界润滑变化至混合润滑再至流体润滑。随着弹流润滑理论的发展,对润滑齿轮的摩擦特性分析逐步深入[35], Xu等[36-37]提出的平行轴齿轮副摩擦模型以非牛顿热弹流润滑理论为基础,利用多元线性回归法重点研究了关键齿轮几何参数、齿面修形参数、操作工况、表面光洁度和润滑剂性能对机械功率损失的影响。邹玉静等结合载荷分配理念和弹流润滑理论,在齿面摩擦特性研究时考虑了啮合位置、动态载荷因素,重点分析了转速、表面粗糙度和润滑剂黏度对摩擦特性的影响。刘万山等[38]基于弹流润滑理论综合分析了非圆齿轮相对速度、摩擦因素和油膜厚度与动态啮合效率的关系。

图6 典型Stribeck曲线:润滑状态对摩擦因数的影响Fig.6 Typical stribeck curve: influence of lubrication state on coefficient of friction

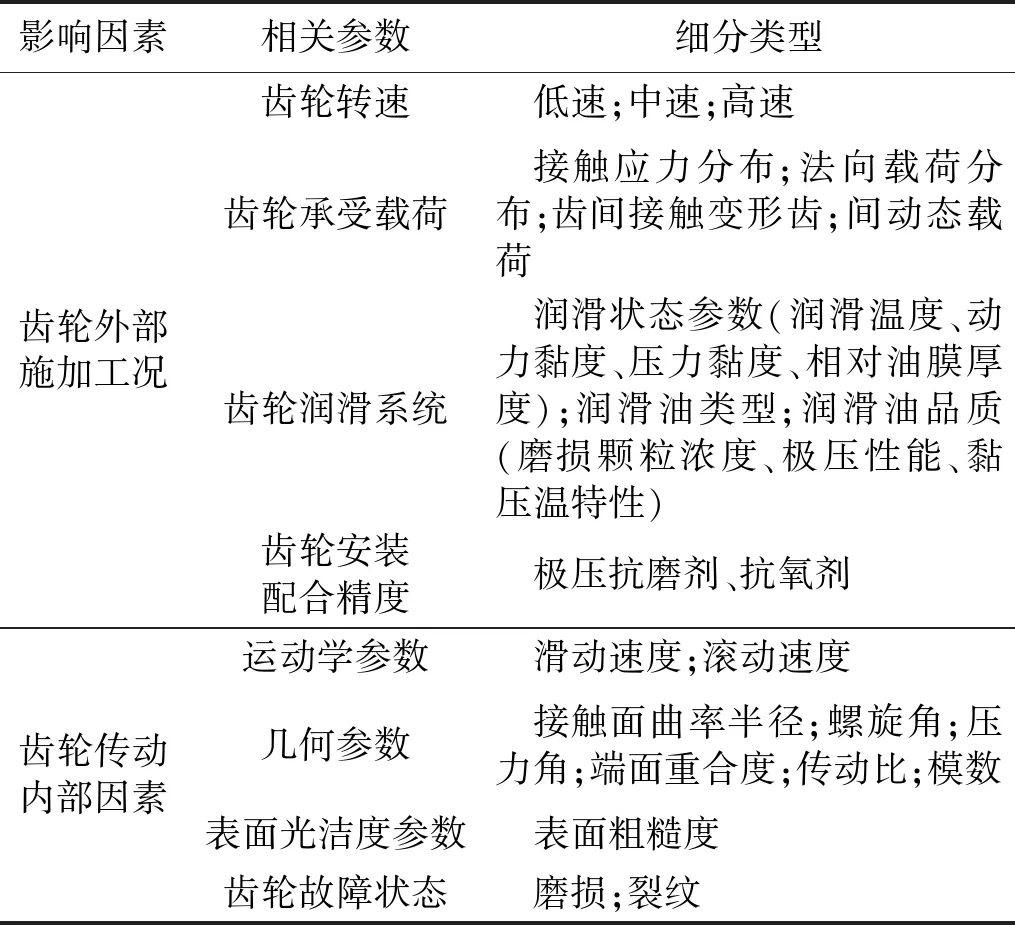

由此可见,国内外学者已对齿轮啮合功率损失影响因素做了充分分析,旨在对齿轮设计优化、寿命预测、性能评估、故障诊断等方面提出建设性举措。综上,将影响齿轮啮合功率损失的主要因素分为两大类:①外部施加工况;②齿轮传动内部因素,如表2所示,其中外部施加工况包括齿轮转速、齿轮承受的载荷和齿轮润滑系统状态等;齿轮传动内部因素包括齿轮结构几何参数、齿面间的相对速度、齿轮间的摩擦因数、齿轮表面光洁度等;同时,齿轮传动内外部影响因素存在耦合关系,如齿轮转速影响润滑油的流动状态从而改变齿面间的摩擦因数,在长时间运转下对齿轮表面的光洁度也会产生一定影响。

表2 齿轮啮合功率损失影响因素Tab.2 Influence factors of gear meshing power loss

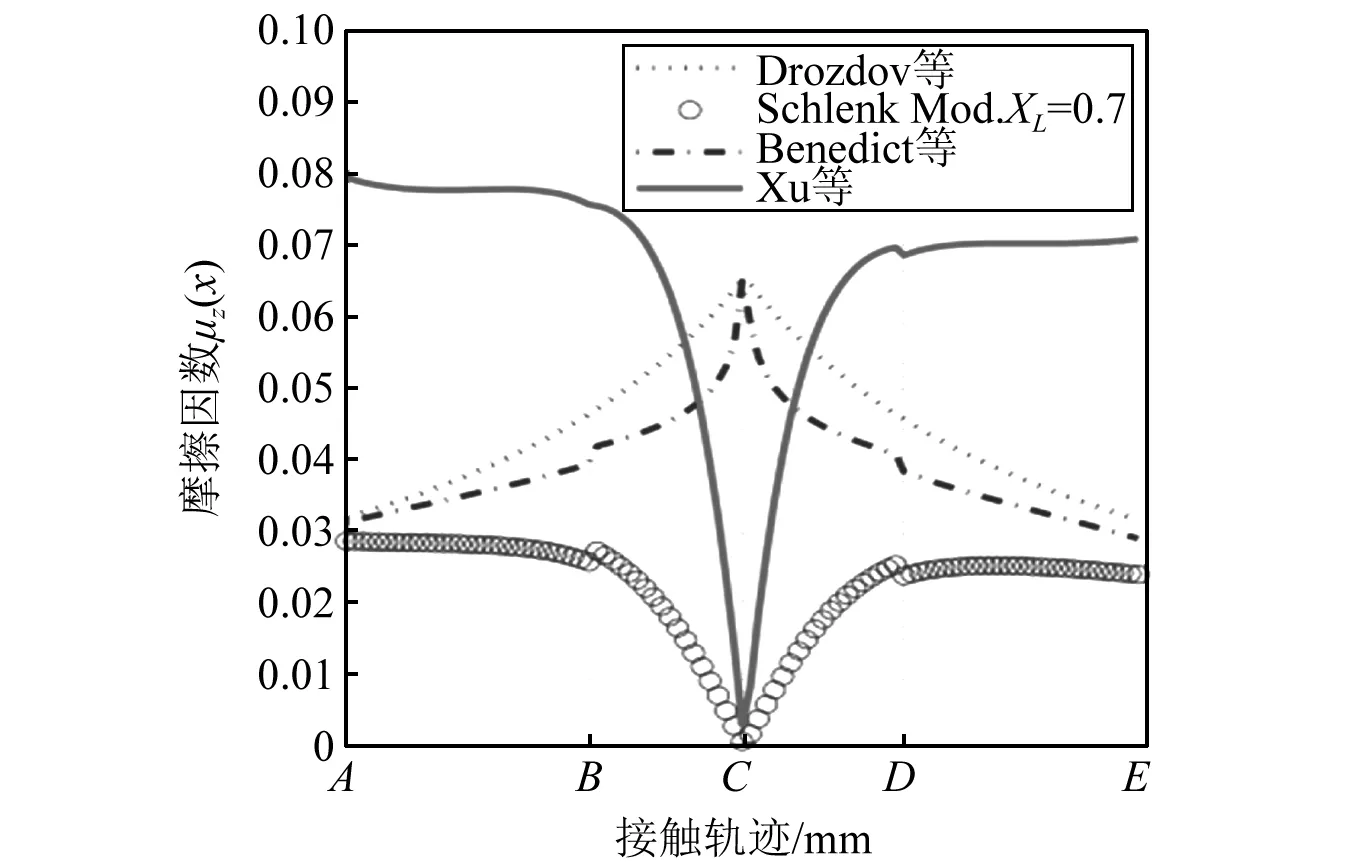

目前主要针对平行轴齿轮箱或行星齿轮箱中不同类型工作齿轮对展开了试验和理论研究,对齿轮啮合功率损失影响因素的研究主要是建立在齿面间摩擦因数预测、齿面载荷分析和润滑状态分析基础上,这也是优化齿轮传动效率的基础。前期齿轮摩擦因数的预测值是啮合过程中的平均值,而实际啮合过程中摩擦因数随啮合轨迹变化,如图7所示;随着研究的深入,结合齿面接触承载分析进一步研究局部摩擦因数[39],分析了齿轮啮合瞬时功率[40-41]、动态功率损失。同时聚焦齿轮负载、转速工况以及动态啮合力同润滑状态之间的耦合关系,通过建立热流场-功率损失耦合模型、基于润滑接触特性的齿轮摩擦-动力学耦合模型分析多因素变化的影响规律,对解决实际工程问题更有针对性。

图7 齿面摩擦因数随齿轮接触轨迹的变化曲线Fig.7 Variation curve of tooth surface friction coefficient with gear contact trajectory

2.2 轴承摩擦功率损失主要影响因素

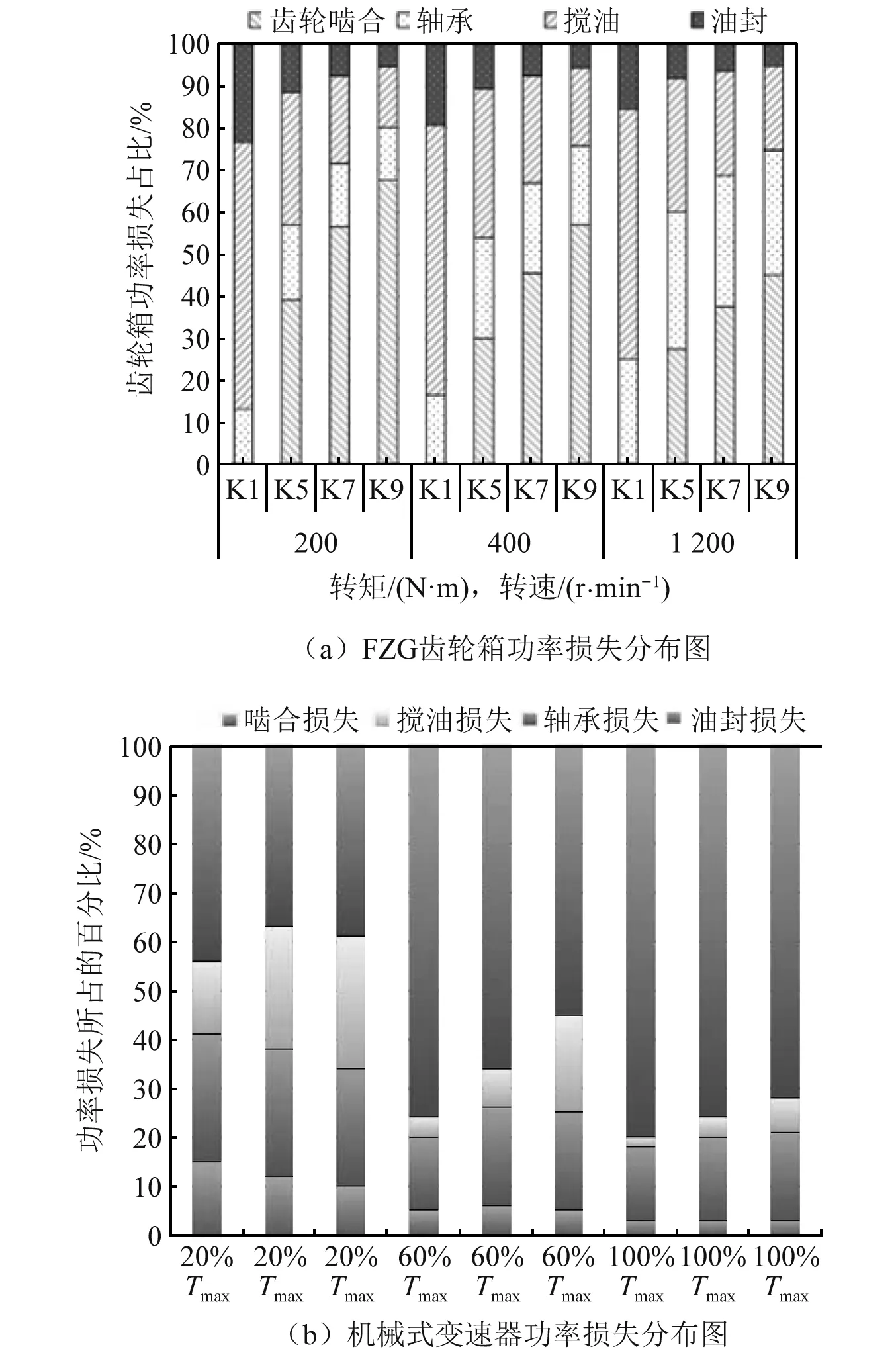

Gleason公司的Kollman专家早先对齿轮箱组件的效率研究表明,除润滑油特性、齿轮表面光洁度外,与齿轮装配的轴承及其同轴性对机械传动效率也有较大的影响。从Fernandes等[42]、回春等[43]对齿轮箱组件摩擦功率损失成分分析如图8所示,轴承摩擦功率损失在传动部件总功率损失中的占比次于齿轮啮合摩擦功率损失,在某些工况下与搅油功率损失相当。

图8 传动部件功率损失分布图Fig.8 Power loss distribution diagram of transmission components

轴承在变速器、减速器和差速器等传动部件中装配应用,对传动系统中的轴系部件起支撑和导向作用,轴承摩擦功率损失主要由其摩擦副作用摩擦力矩产生,因此对轴承摩擦功率损失特性的研究主要聚焦于摩擦力矩。国外学者大多采用试验结合理论的方法对摩擦力矩开展研究,并提出了一系列轴承摩擦力矩计算公式。

Palmgren[44]首次提出轴承摩擦力矩概念,通过大量的摩擦力矩测量试验并结合不同类型轴承给出摩擦力矩回归计算公式,认为摩擦力矩与轴承负荷工况、润滑油性能和轴承类型相关。角田和雄[45-46]和Snare[47]则在此基础上进一步分析了滚动轴承弹性迟滞效应、流体动压效应和球体自旋效应对摩擦力矩的影响。Harris[48]将摩擦力矩分为负载无关和负载相关两大类,认为后者的主要影响因素为轴承在装配条件下受到的当量载荷。Hammami等[49]、Liu等[50]则分别研究了当量载荷中的轴向载荷和径向载荷的影响规律。Talbot等[51]重点研究了轴承类型对摩擦功率损失的影响,结果表明满装滚针轴承的传动效率低于对应保持架滚针基线设计的轴承,双列轴承的传动效率高于单列轴承。邓四二等[52-53]则针对低速、中速、高速3种工况,分析了角接触球轴承结构参数中内、外沟曲率半径系数,保持架导引间隙对摩擦力矩的影响。综上,前期对于摩擦力矩计算方法主要考虑了4个方面:①轴承负载、转速产生的摩擦效应;②轴承润滑系统产生的黏性摩擦效应;③轴承类型及结构几何参数;④轴承结构材料弹性接触问题。

同时,在SKF公司[54]提出的轴承摩擦力矩计算模型中还考虑了轴承密封件类型及结构尺寸、润滑脂润滑对摩擦力矩的影响。Fernandes等[55-59]则基于此模型并结合四球机试验论证了齿轮油配方对滚动轴承摩擦力矩有显著影响。对于采用润滑脂润滑方式的轴承,润滑脂的配方、基础油的黏度对摩擦力矩的影响也十分显著[60-61]。此外,轴承的装配精度、工作游隙对传动部件的动力传动也十分重要,范文健等[62-64]等通过试验探究得出轴承精度的提升可以改善汽车变速器的传动效率,合理增大轴承游隙可减小轴承摩擦力矩,提高变速器、驱动桥的传动性能。

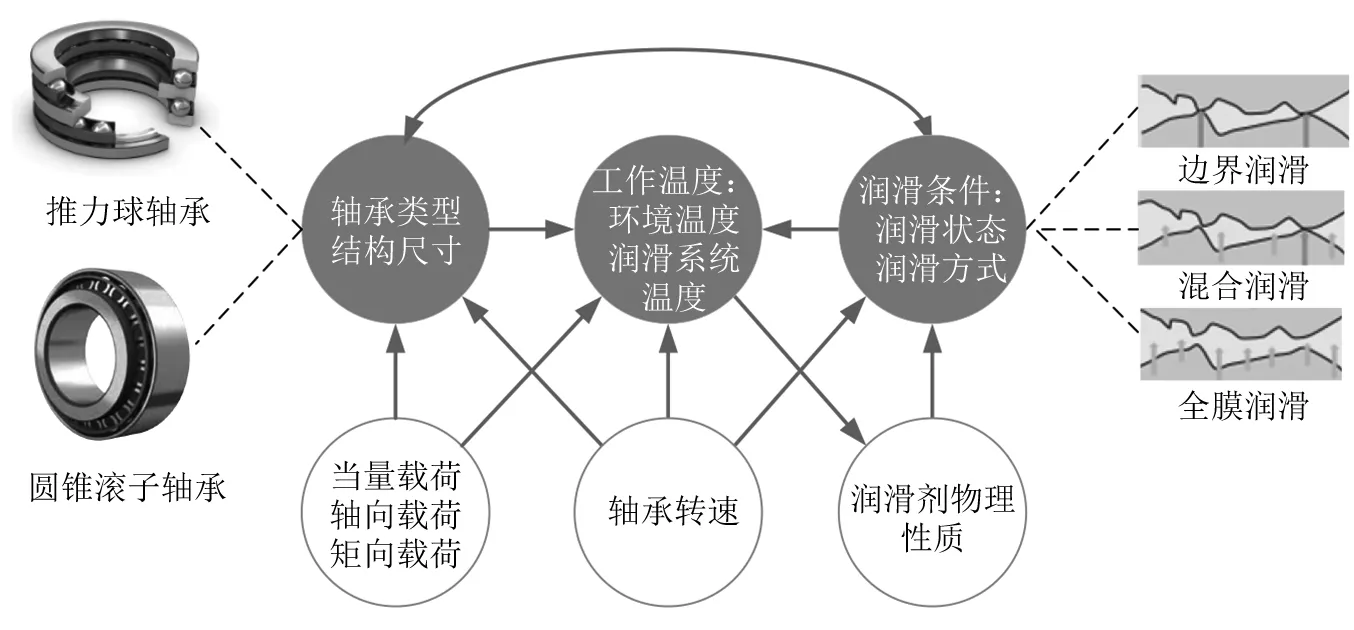

上述主要影响因素之间还存在相互依存的关系,如图9所示。为减小轴承的摩擦力矩以提高传动效率,轴承的设计优化需要结合轴承的使用条件,即承受载荷、转速范围和润滑条件;轴承的工作温度对其耐久性、承载性影响较大,它的工作温度同时受到轴承运行工况、结构尺寸、润滑条件的影响;但润滑条件又取决于当前的工作温度、润滑剂的物理性质和轴承的转速。传动效率的优化与轴承结构的耐久性、承载性、运行工况条件关联,多因素综合分析更具有工程价值。

图9 轴承摩擦功率损失影响因素关系图Fig.9 Relation diagram of influencing factors of bearing friction power loss

2.3 油封功率损失主要影响因素

在传动系统效率研究中,对油封功率损失的特性研究较少。油封用于密封传动部件中的润滑油,防止润滑油泄漏和外界杂质进入,在变速箱中一般位于变速器的输入轴与壳体之间,半轴与壳体之间。油封与转轴之间有一定的接触[65],其功率损失主要由转轴旋转运动与油封产生的摩擦作用引起。Hunt[66]采用理论与试验结合的方法研究了油封功率损失主要影响因素为密封元件的内径和密封处轴的线速度。Fernandes等和贾春林在对平行轴齿轮箱、行星齿轮箱、变速箱传动效率建模分析中考虑了油封的功率损失,同样关注了轴的转速和密封件内径对油封功率损失的影响。

2.4 传动轴功率损失主要影响因素

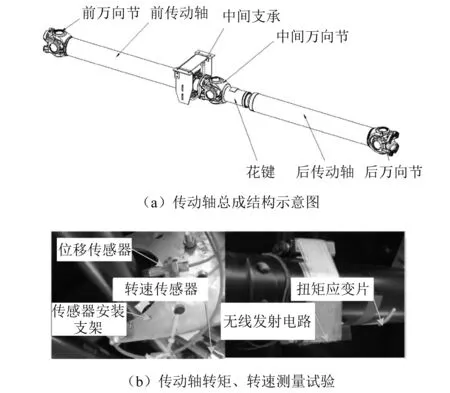

主传动轴接收来自变速箱的动力,并把动力传递给驱动桥,最后由半轴传递至轮边减速器,由于轴的扭转振动特性与万向节的存在,不可避免的会有能量的损失,动力传输也会因轴的断裂而中断,这将直接导致车辆的驱动功能失效,如图10(a)所示。

图10 传动轴结构与测量系统Fig.10 Transmission shaft structure and measurement system

目前对传动轴效率建模分析方法主要有集中质量法、Adams仿真分析法[67]、响应面法[68]、经验公式预测法[69]以及试验测试法[70],而传动轴的性能状态监测需要借助转速转矩动态实时测量系统[71],该类型测试系统在底盘上的布局,如图10(b)所示。目前整车传动系统效率分析中大多只考虑了变速器总成、分动器总成、驱动桥总成的传动效率,并未考虑传动轴作为连接件对整车传动效率的影响。王熙则用轴两端万向节的传动效率模型代替轴的转动效率模型,认为轴的功率损失主要与两轴的轴间夹角、十字轴的支承结构和材料、装配精度和润滑状态有关。

3 传动系统效率特性研究方法

传动系统机械摩擦阻力损失特性分析是传动系统效率研究的基础,现有的传动效率研究主要针对传动系统关键部件如液力机械式变速器[72],微车机械式变速器[73-75],重载车辆驱动桥[76-78],以及驱动桥主减速器[79]等。对整车传动系统的传动效率研究也主要集中于小型两轴车辆[80-81],其动力传递路径相对多轴车辆分支少、部件少,系统的研究多轴车辆传动系统动力传输模型以及传动效率变化规律的尚不多见。其中机械摩擦阻力损失特性研究是建立整车传动系统效率模型的重要支撑,现总结传动效率应用于车辆传动部件的研究方法,主要有理论数值研究、建模仿真研究以及试验论证研究。

3.1 理论数值研究

传动部件机械效率理论研究关键在于结合机械部件的结构原理明确传动效率的影响环节,分析动力传递过程中的功率损失组成,分别建立不同类型摩擦功率损失的数学模型。研究的难点在于:①传动部件内部结构复杂,元件类型不一,齿轮、轴承、轴之间相互作用,总功率损失不是单一元件的简单累加;②传动部件内的润滑系统流体力学特性复杂,存在油气混合现象;③汽车传动部件多处于运动状态,存在动力学特性与摩擦特性的耦合现象,且输入转述和扭矩工况随实时车速、路况动态变化;④传动部件的温度场变化较大,与润滑油系统的流场存在耦合特性。

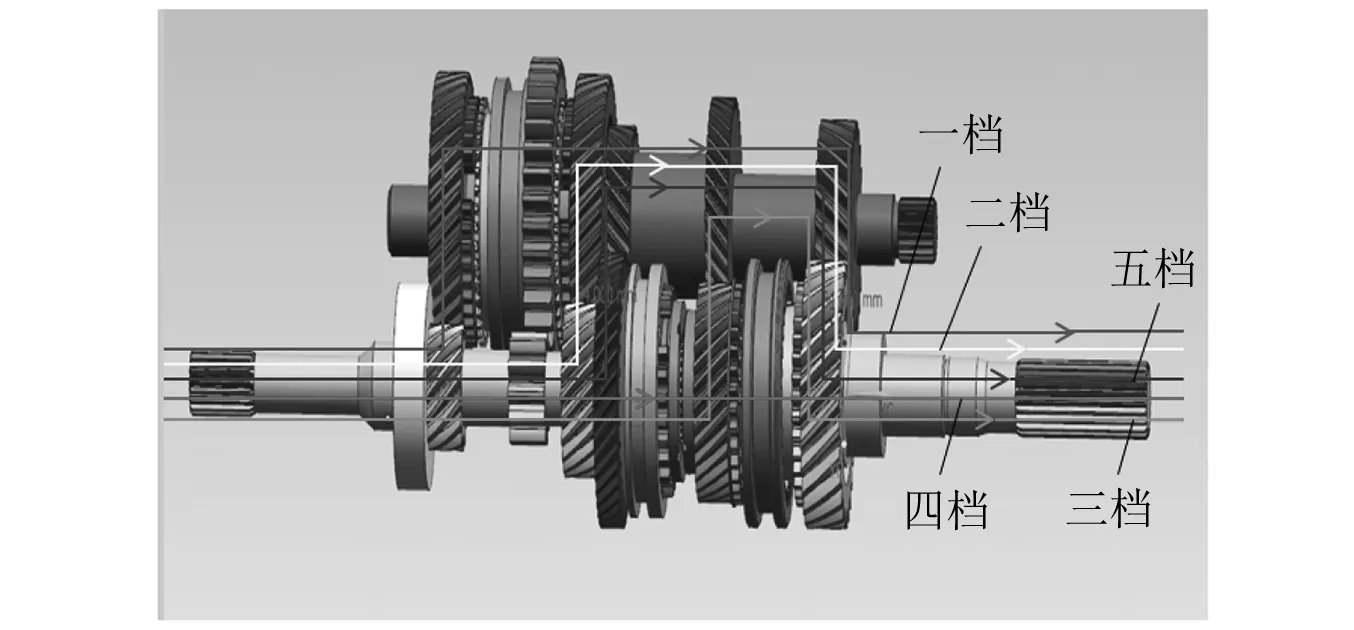

某型号变速箱不同档位动力传递示意图,如图11所示。变速箱功率流路径会根据档位发生变化,较其他传动部件更为特殊,因此对变速箱总成功率损失理论数值研究较多。王熙建立了包含齿轮啮合功率损失、轴承摩擦功率损失、齿轮搅油功率损失、油封功率损失的变速器传动效率理论分析模型,并通过变速器台架试验验证了不同输入转矩和转速下模型的准确性。王旺平建立的变速器理论分析模型则在此基础上补充了风阻功率损失模型。张鹏程则进一步研究了液力机械式自动变速器功率损失,基于动量定理推导了液力变矩器液力损失理论模型。美国通用公司[82]基于弹流润滑理论建立了某六档变速器传动效率计算模型,认为齿轮啮合功率损失和轴承功率损失为主要损失类型。在变速器效率模型的最新研究思路中,陈柯序等[83]融入了BP(back propagation)神经网络数学模型,通过变速器台架试验获取数据集。效率模型划分了两个档位,以润滑油温度、转速、转矩为模型输入,以变速器效率为模型输出,将数据分析方法融入了传动效率建模研究中。

图11 变速箱不同档位动力传递示意图Fig.11 Schematic diagram of power transmission in different gears of gearbox

在驱动桥总成功率损失理论数值研究方面,驱动桥主要由主减速器、差速器、半轴、轮边减速器组成,均为典型的齿轮传动部件,其功率损失理论研究方法与变速箱的研究方法基本一致。区别在于驱动桥的作用主要是减速增扭,对应的运行工况多为低转速重负载;主减速器中采用的齿轮主要是准双曲面齿轮,属于螺旋锥齿轮,其齿面接触承载分析相对圆柱齿轮复杂,准双曲面齿轮几何学和运动学是由Wildhaber[84]于1946年提出的。国外学者对于驱动桥功率损失的研究主要是针对第2章中论述的各类成分进行单一分析,国内学者赵木青、姚哲皓等、韩悦、莫易敏等[85]等更多的是将驱动桥作为整体进行综合分析,采用理论推导结合试验设计论证的方法对驱动桥功率损失特性进行研究,以实现提高驱动桥传动效率的目的。

由此可见,对传动部件机械摩擦阻力损失的研究思路主要是将功率损失按元件划分成不同类型,依据摩擦理论、润滑理论、齿轮动力学理论、流体理论等分别建立各元件功率损失理论分析模型,最后依托功率流传导路径叠加各项损失得到传动部件功率损失理论分析模型。传动部件的理论数值研究针对性较强,对不同型号的传动部件需结合台架试验进行参数修正以提高理论模型的预测精度。

3.2 建模仿真研究

由于传动系统组成部件的复杂性,理论分析模型的精度有待提升,关于仿真研究的发展较快。目前面向车辆传动系统效率仿真研究主要集中于齿轮啮合有限元分析、传动部件温度-功率损失耦合分析,传动部件虚拟样机仿真分析等多个方面。

3.2.1 齿轮啮合有限元仿真研究

齿轮啮合传动是一个动态变化的过程,齿面接触区域变化、齿面接触应力分布、齿间载荷分布、齿轮接触弹性变形、齿轮啮合的动力学特性等均对齿轮啮合功率损失值有影响,因此齿面接触承载分析是研究齿轮传动效率动态特性的重要基础。齿轮传动部件中不同类型啮合齿轮的接触承载特性不同,同时还受到润滑状态、啮合冲击、啮合刚度的影响。刘德伟应用ANSYS软件对变速器中的斜齿轮对进行静态接触仿真分析,得到的静态接触压力分布数值,也是对斜齿轮载荷分布理论的有效验证。唐进元[86]应用LS-DYNA软件对螺旋锥齿轮对动态啮合过程进行有限元建模,分析了不同转速、负载下齿面接触力的动态特性。疏奇应用MATLAB软件并通过参数化的方式对螺旋锥齿轮有限元建模分析,结合接触承载模型分析了啮合齿轮的承载接触区域,啮合刚度、齿面、齿间载荷分布、传动误差等变化规律。陈文炜将斜齿轮传动承载接触有限元分析与EHL(elastohydrodynamic lubrication)摩擦因数计算模型相结合,对行星轮系统动态啮合效率进行了计算分析。刘耀东等[87]、张林等[88]则利用有限元法建立了风电齿轮传动的动力学模型,重点分析了齿轮啮合动力学特性与润滑特性之间的耦合关系,在2.1节的分析中可知,齿轮的润滑特性对摩擦作用影响较大,而实际车辆运行过程中存在较大的振动冲击与姿态变化,这为研究动力学特性与润滑特性对齿轮啮合效率的影响提供了较好的研究思路。

3.2.2 温度-功率损失耦合分析

封闭式齿轮箱的热功率通常是建立在各类型功率损耗源与传递至环境热量之间的平衡状态基础上,如图12所示。齿轮、轴承、轴类元件高速旋转产热并传热导致温度变化进而影响润滑油液性能,齿轮箱总功率损失由于润滑系统的变化受到影响,这又反作用于传动部件产热问题,并体现在箱体的温度变化上。传动部件的温度-功率损失耦合仿真分析主要分为两类:①基于热网络模型的功率损失预测;②基于热流场有限元仿真的功率损失预测。

图12 齿轮传动部件温度-功率损失耦合机理图Fig.12 Coupling mechanism diagram of temperature-power loss of gear transmission components

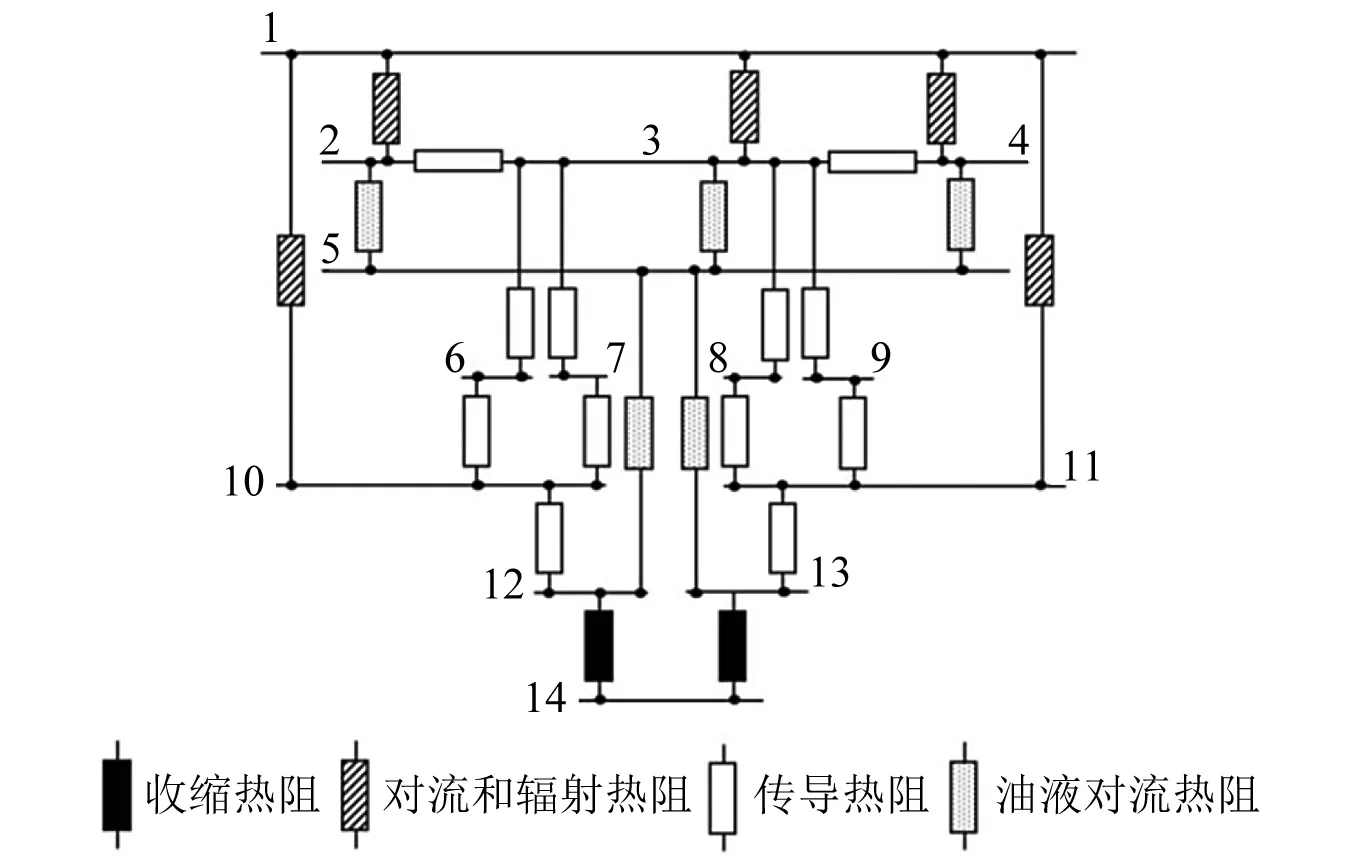

热网络法是一种集中参数法,可以将传动装置部件转化为热源、热阻和热节点等元件,如图13所示为利用热网络法建立的FZG齿轮箱热网络模型。Martins等[89]早期通过大量试验对齿轮箱传动效率与热特性进行耦合分析,指出平衡状态下的油浴温度与传动效率是相关的。Koffe等,Durand de Gevigney等,Pouly等[90]利用热网络数值仿真模型描述传动齿轮和轴承高速转动时的温度分布特性,认为温度分布预测对齿轮箱搅油流体阻力损失十分重要。随后在建立FZG齿轮箱热网络平衡模型过程中,认为齿轮箱总功率损失等于齿轮箱排出的热量,并在车辆变速器功率损失预测中得到了应用。随着仿真技术的不断发展,目前有利用AMEsim、MATLAB对车辆的减速器[91-95]、变速器等齿轮传动部件在不同加载工况下的热稳定性、系统稳态温度、润滑油平衡温度等展开了大量的仿真分析。

图13 FZG齿轮箱热网络模型Fig.13 Thermal network model of the FZG gearbox

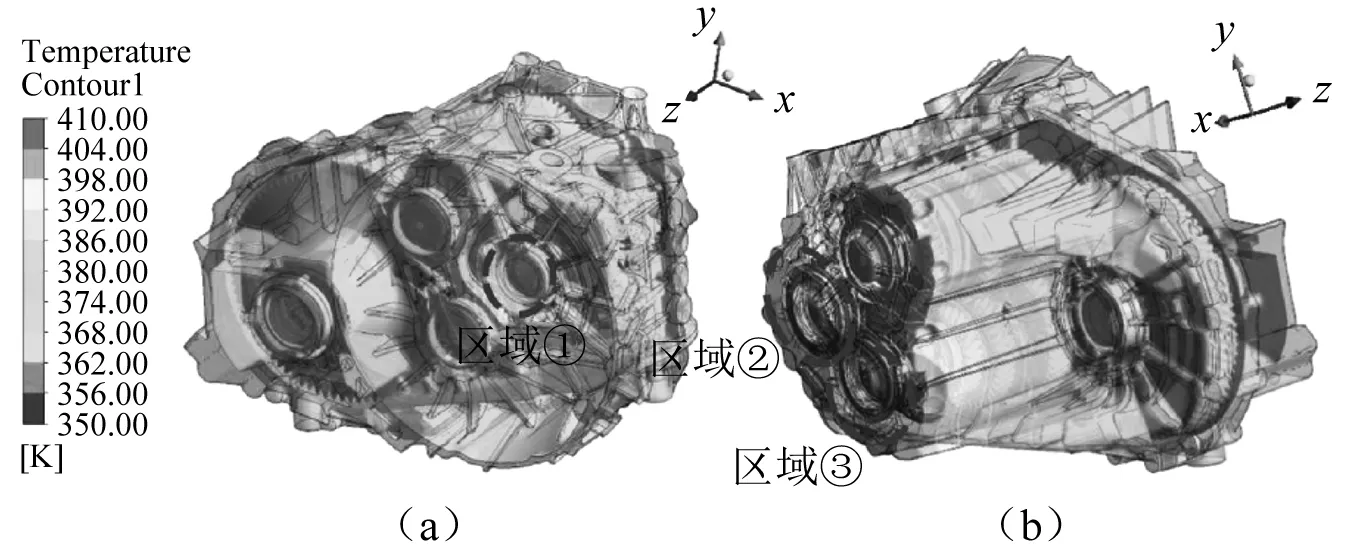

热流场的有限元仿真对单个齿轮或轴承元件应用较多,能够建立准确的结构模型,但复杂传动部件整体建模时网格划分较为复杂,边界条件难以确定,对计算机资源要求较高,需对模型进行一定的简化处理。廖建明利用有限元法对变速器热流场和功率损失进行了耦合分析,以热流场仿真结果实时修正功率损失计算模型,得到稳定热流场状态下的功率损失,如图14所示为稳定状态下的变速器温度分布特性图,基于温度场模拟结果提取变速器各元件的功率损失值,这为优化分析车辆传动部件的稳态传动效率研究提供了新的研究思路。

图14 变速器稳态温度分布云图Fig.14 Transmission steady state temperature distribution cloud

3.2.3 传动部件的虚拟样机仿真研究

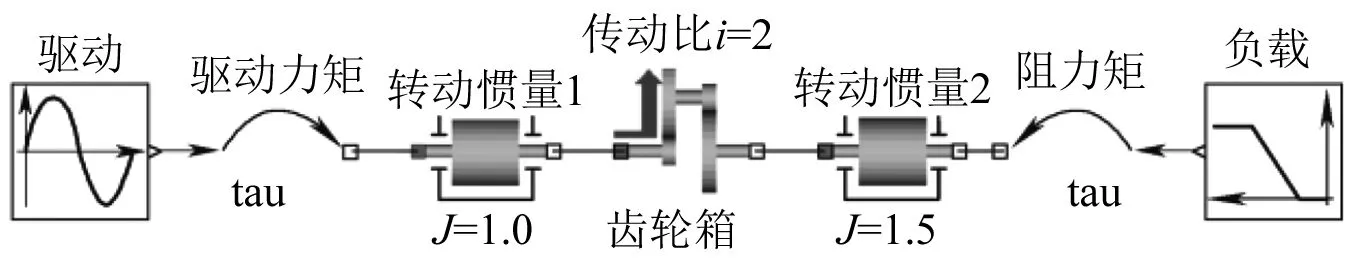

目前使用RomaxDesigner软件对传动部件传动效率仿真研究较多,其是在机械传动系统开发领域用于齿轮传动部件、轴承建模分析的专业软件,对变速箱,液力变矩器,驱动桥总成中的减速器、差速器、行星齿轮传动机构均可进行传动效率建模仿真分析。王维等,李庚,回春,包英豪等基于RomaxDesigner建立了机械式变速器的虚拟样机模型,如图15所示,包括轴、轴承、各档位齿轮、同步器等关键元件的建模,通过添加功率流、设置循环仿真工况,分析了润滑油温度、档位、输入转速、输入转矩与变速器综合传动效率之间的关系。另外,Modelica开源仿真平台在汽车部件和整车建模中应用较为广泛,外国学者[96-97]早先利用Modelica虚拟仿真技术对齿轮箱传动负载功率损失进行了研究,如图16所示,主要是将车辆的减速器、变速箱模型与虚拟试验台架集成,通过预先调整输入转矩和输出转速工作点仿真分析其总阻力损失随负载的变化情况,但无法有效区别机械摩擦阻力损失与搅动损失的数值。

图15 某型号变速器Romax仿真模型Fig.15 Romax simulation model of a certain type of transmission

图16 行星齿轮减速器Modelica负载损耗模型Fig.16 Planetary gear reducer Modelica load loss model

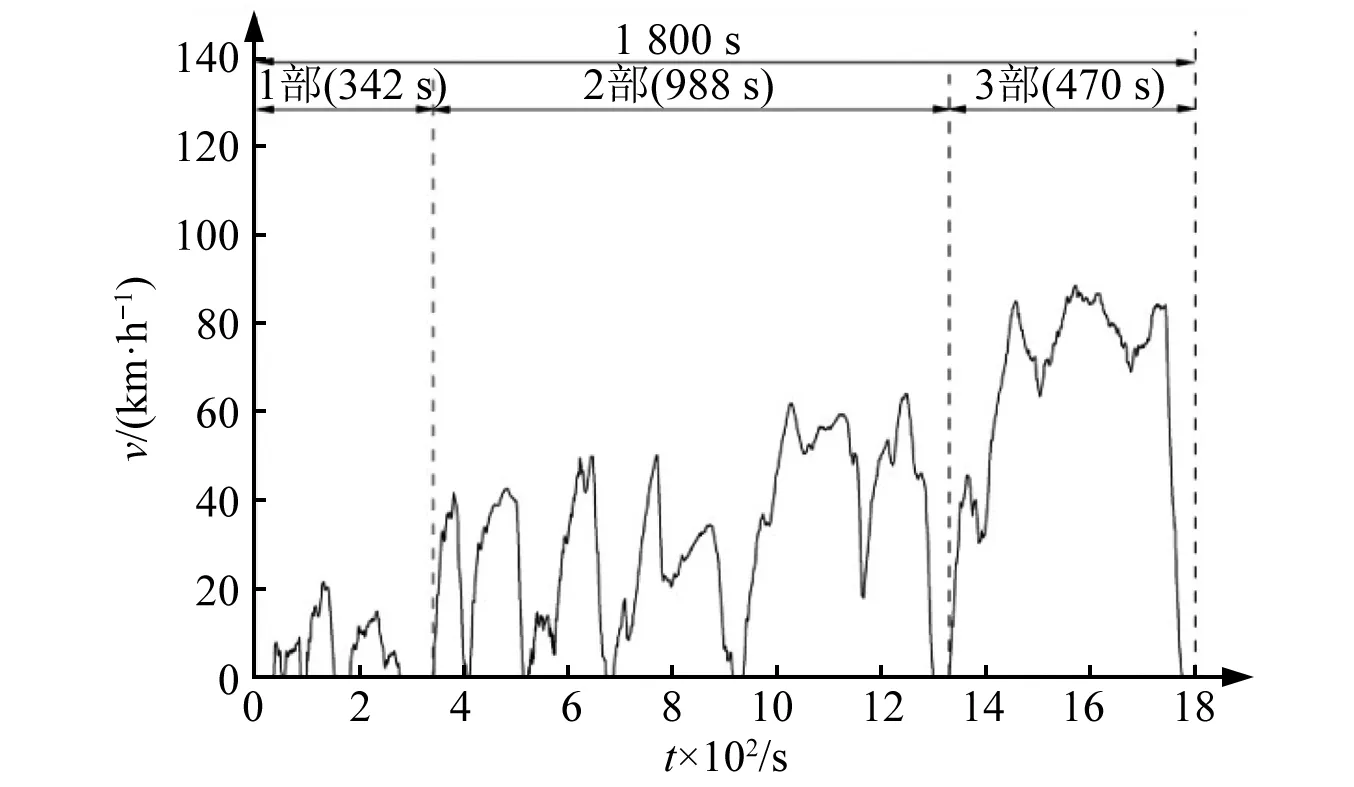

此外,利用MATLAB/Simscape建立了刚体传动效率仿真模型包括单个部件的转矩损失,也是一种用于分析行驶循环工况下的变速器功率损失的方法。王扬武等[98]基于AVL-Cruise车辆动力性能专业仿真平台建立了基于双离合变速器的整车仿真模型,依据能量守恒理论研究了变速器在 NEDC(new Europe driving cycle)工况下的综合传动效率。针对重型车的循环行驶测试工况有,世界重型商用车辆瞬态循环工况[99],中国重型商用车辆行驶工况(China heavy-duty commercial vehicle test cycle-truck,CHTC-HT)[100],如图17所示为CHTC-HT行驶工况速度信息。

注:1.部市区;2.部城郊;3.部高速图17 CHTC-HT测试工况Fig.17 CHTC-HT test conditions

上述传动效率仿真分析中,通过对传动系统功率损失机理建模,仿真模拟指定范围参数对功率损失的影响特性,为车辆传动效率与传动系统性能分析搭建了桥梁。但对于整车传动系统效率评估,则需进一步结合实际行驶循环工况进行综合效率计算分析。

3.3 试验论证研究

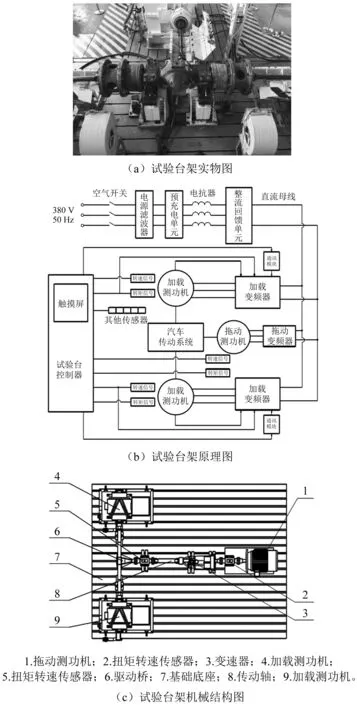

汽车传动系统效率试验测试研究可以分为3个层次:①传动系统总成;②关键传动部件如变速器、驱动桥、主减速器等;③齿轮对、轴承类元件。试验类型主要为整车道路试验和台架试验两种,无论是理论数值研究还是建模仿真研究均需要进行试验论证,包括试验系统的设计与搭建,试验方案和数据处理方法的论证与分析。

传动系统试验台架分为开式和闭式两种类型[101],其中武汉理工大学、吉林大学、重庆大学、重庆理工大学、中北大学团队设计开发的传动部件和传动系统的试验台架在传动效率研究中的应用较多。同济大学[102]设计的高精度行星减速器综合性能试验平台在对传动效率、功率研究的基础上还可对传动误差、寿命、温升、振动、噪声等指标进行测量与计算,更有利于待测件的性能状态分析。

闭式传动系统试验台架,如图18所示。更适用于机械传动系统的功率测定。主要由驱动设备、待测试传动系统、加载设备和传感器采集设备组成。其中拖动测功机和拖动变频器用于模拟发动机驱动设备,为传动系统输入动力条件即转速和负载转矩,并通过调节变速器档位模拟车辆在不同车速时行驶工况。结合布置于变速器输入端和驱动桥半轴输出端的转速、转矩传感器测得相应试验数据,由此得到不同运行工况下的传动系统效率及功率损失值。此外,试验过程中应注意控制润滑油温在(80±5)℃,保证润滑系统正常工作。

图18 闭式传动系统试验台架Fig.18 Transmission system test bench

同时还可监测传动系统的温度信号和振动信号作为辅助数据,具体分析对传动系统效率影响较大的传动环节,得出各传动部件功率损失影响因素的重要度,作为对传动系统性能改进研究的基础。其中各部件的润滑系统温度对分析搅油类型功率损失特性较为重要,良好的润滑条件为部件之间承载传力提供了保证;而振动信号对分析传动部件处于故障状态或性能衰退状态时的动力传递特性较为典型,部件在长期运转状态下会出现疲劳裂纹、磨损等状况,可为研究分析整车传动系统技术状况衰退对底盘动力性能的影响规律提供方法途径。

3.3.1 传动系统总成试验研究

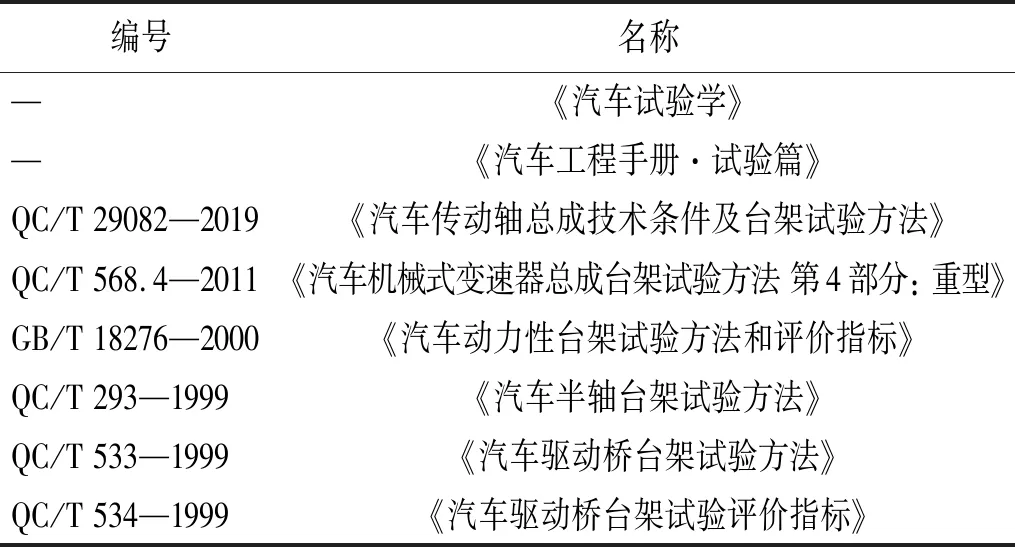

在整车传动效率试验测试研究方面,王旺平、王熙、戴明灿基于我国现有的传动效率试验标准设计了包含变速箱、传动轴、驱动桥主减速器、差速器、半轴的整车传动系统效率测试试验台架和试验方案,验证了基于功率损失分析的传动效率理论计算模型的可行性,汇总最新试验标准如表3所示。其中,王旺平对试验台架的测量误差与精度做了详细的计算分析,得到传动系统总效率的测试精度为0.25%;王熙除对传动系统整体试验分析外,分别将离合器、变速器、主减速器作为整体,离合器、变速器作为整体进行了传动效率试验分析,从多传动链路验证了传动效率理论计算模型的有效性;戴明灿利用正交试验设计理论开发出一套符合国家和行业相关标准的测试方案,旨在量化研究传动效率影响因素,以及各因素之间的耦合关系。

表3 传动效率试验设计依据[103-110]Tab.3 Transmission efficiency test design basis

此外,利用底盘测功机反拖试验也可检测整车底盘传动系统的功率损失,赵玮等[111-112]基于测功机开展了机械底盘动力性能试验,利用功率补偿法分别测量了测功机空载损失和机械底盘功率损失继而得到底盘的输出功率,并将底盘的输出功率和传动系统功率损失作为底盘机械传动系统综合性能的评价指标。毕朋飞[113],利用单滚筒底盘测功机设计了整车传动效率试验方案,分别进行了整车状态下的正向加载试验和反向加载试验,结合发动机输出功率测量、驱动轮输出功率测量和台架寄生阻力损失补偿提高了整车传动系统功率测量的准确性。

3.3.2 传动部件试验研究

车辆传动部件的试验研究相比整车传动系统试验研究较多,可以利用传动部件试验台架深入分析不同型号部件的传动规律,为优化内部结构参数、运行控制策略、性能预测提供数据支撑。试验设备主要为机械式变速器试验台架、驱动桥试验台架、主减速器试验台架和半轴试验台架。张鹏程、刘学良、陈德鑫等[114]、章德平等[115]对液力机械式变速器、金属带式无级变速器、机械式变速器3种主要类型的变速器进行了台架试验研究,由于变速器不同档位下的动力传递路径不同,需分别分析不同档位下变速器传动效率的影响因素以及变化规律,并作为理论计算模型的验证或修正依据。其中,刘学良建立的自动变速器试验方法包含了以齿轮啮合损失、搅油损失等为基础的内在因素和以换挡控制策略为基础的使用因素,并提出了NEDC循环工况下变速器平均传动效率评价指标;陈德鑫等指出了使用变速器最大扭矩点进行效率评价不足,并结合重型牵引车变速器的台架试验数据提出使用常用工况点传动效率作为变速器的评价指标;章德平等利用变速器传动效率试验台分析了齿轮油类型和轴承密封件对变速器效率的影响,指出改善润滑油黏温特性和使用开式轴承能够提升变速器的综合传动效率。

此外,对于手动变速器传动效率计算方法的研究分析与此类似,刘德伟利用试验验证了提出的某一固定档位传动效率计算方法的可行性,即首先分别计算各轴承的当量动载荷以确定轴承摩擦力力矩损失,并叠加各档位对应的齿轮啮合损失和搅油损失;并单独利用FZG齿轮箱试验台细化分析了变速器斜齿轮类型的功率损失,得到了螺旋角、模数、传动比和压力角对单对斜齿轮对摩擦功率损失的影响规律。结合国外学者Fernandes等[116]、Cousseau等、Peterson等[117]对单对齿轮或者单个轴承的细化摩擦力矩特性研究,利用FZG齿轮箱和四球机轴承摩擦力矩试验台是较好的选择。

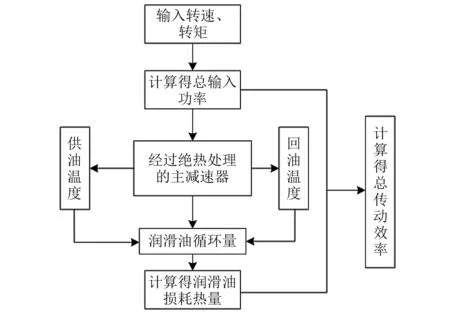

驱动桥传动效率的试验研究方法与变速器类似,占锐等结合我国重型汽车实际工况设计重型汽车驱动桥传动效率试验方法,为进行重型汽车驱动桥传动效率试验提供了依据。姚哲皓等将理论计算模型与驱动桥台架试验相结合,拟合出驱动桥功率损耗修正系数的函数方程,分析了同等输入条件下商用车中、后驱动桥传动效率变化规律,表明中桥由于存在轴间差速器功率损耗更大,通过参数灵敏度分析指出驱动桥功率损耗主要贡献率来自主减速器的准双曲面齿轮。章德平等[118]则结合试验方法给出了提升驱动桥传动效率的两种方案:一是增大轮毂轴承径向游隙;二是采用合成齿轮油来改善润滑油黏温特性。韩悦在对驱动桥试验台架精度标定和样件磨合的基础上验证了主减速器的传动效率理论模型,重点分析了准双曲面齿轮的啮合效率,提出了以驱动桥主减速器效率、准双曲面齿轮啮合效率和主减速器体积为目标函数的优化方案。王迪等[119]则对应用于飞机传动系统中的主减速器提出了传动效率直接测试法和间接测试法两种试验方法,直接测试法类似于前文在车辆传动系统试验台架中的测试方法,而间接测试法是基于热平衡理论,认为在保温绝热效果良好条件下,减速器99%以上的机械功率损失转化为润滑油的温升[120],因此试验过程中需对测试部件进行绝热处理,其逻辑关系如图19所示,/为试验研究传动部件机械传动效率变化规律提供了新的思路方法。

图19 主减速器传动效率间接测试法Fig.19 Indirect testing method of main reducer transmission efficiency

3.3.3 整车道路试验研究

目前对于传动系统摩擦阻力损失和传动效率的试验研究多基于整车传动系统试验台架,不同类型传动部件试验台架、单级齿轮箱试验设备和单轴承试验设备,对于传动效率整车道路试验研究相对较少。整车道路试验主要是通过实际装车试验评价车辆整体的各项性能,主要研究方面有对底盘技术状况分析的传动系道路试验分析;基于3.2.3节中介绍的循环行驶工况结合综合传动效率和燃油经济性对整车性能进行评测;对变速箱、驱动桥的可靠性和耐久性装车试验研究[121];对传动系统动态特性分析和道路试验验证[122],以实现整车平顺性、NVH(noise,vibration,harshness)性能、动力传动系统结构布局的优化,其中[123]对传动系统在不同路面、不同运行工况下的载荷谱采集对分析传动系统关键部件的疲劳寿命十分重要。

车辆底盘技术状况评价分析的道路试验类型主要有汽车加速驱动传动性能检测、匀速行驶传动系统性能检测、大负荷高速行驶传动性能检测和变速器减速滑行性能检测[124]。万利[125]针对重型车传动系统变速器开展了详细的道路试验分析,包括可靠性道路试验和环境适应性道路试验,并指出整车动力性和燃油经济性试验是评价传动系统性能的重要方法。整车动力性参数主要有[126]加速时间、最大爬坡度和最高车速,这与本文研究的传动系统效率有着密切的联系,传动系统机械功率损失使得驱动轮功率输出量降低,动力性能因此下降。同时,燃油经济性道路试验一般是基于NEDC循环工况测定百公里燃油消耗量,机械部件的摩擦阻力损失使整车动力性降低同时,也会增加燃油消耗量。张鹏程以变速器动态传动效率试验分析为基础,对比固定传动效率对整车燃油经济性的影响,表明传动系统瞬态传动效率与燃油经济性之间的联系。曹甜马[127]则研究了NEDC循环工况下的整车油耗和传动系统功率损耗,利用油耗量、燃油利用率、有效燃油消耗量和各关键传动部件能耗量对整车燃油经济性做出了综合评价,表明整车燃油经济性道路试验分析也可作为整车传动系统功率损耗分析的依据。

4 结 论

本文以多轴特种车辆军事应用研究为背景,基于多轴底盘系统的动力传动机理、传动系统4种主要类型的机械摩擦阻力损失机理的分析,对传动系统机械摩擦阻力损失特性与传动效率研究方法综述了研究现状,得出结论如下:

(1) 机械摩擦阻力损失与搅动阻力损失在传动系统功率损失中的重要性需结合加载工况分析。对于机械摩擦阻力损失,在低速重载情况下占比较大,此时的搅动阻力损失占比较小;但在传动部件高速旋转情况下,搅动阻力损失的重要性不能忽略。

(2) 传动系统的机械摩擦阻力损失类型具体可分为4种,分别为齿轮啮合功率损失、轴承摩擦功率损失、油封功率损失和传动轴功率损失。影响功率损失的关键因素可以分为两大类——①外部施加工况;②传动部件内部因素。

(3) 齿轮啮合功率损失研究方面,摩擦因数的预测是研究重点之一,摩擦因数随接触轨迹的变化特性,随润滑状态的变化特性,随齿面间接触载荷的变化特性以及受齿轮间的动力学特性的影响均是深入研究的方向,为功率损失动态特性分析的基础。同时也可考虑将齿轮传动润滑特性与动力学特性的耦合关系融入传动效率的研究中。

(4) 轴承摩擦功率损失研究方面,主要聚焦于摩擦力矩的计算,摩擦力矩计算方法主要考虑了6个方面——①轴承负载、转速产生的摩擦效应;②轴承润滑系统产生的黏性摩擦效应;③轴承类型及结构几何参数;④轴承结构材料弹性接触问题;⑤轴承密封件类型、结构尺寸、润滑脂润滑;⑥轴承装配精度、工作游隙。

(5) 现有传动效率研究多是基于单独部件内部功率损失,并未考虑到传动轴在传动部件之间连接作用和油封的密封作用,为保证整车传动系统效率建模分析的全面性与准确性,应将油封功率损失和传动轴功率损失包含在内。

(6) 传动效率的研究方法主要有理论数值研究、建模仿真研究以及试验论证研究。目前对传动部件传动效率的理论数值研究与台架试验论证研究较多,试验台架以变速器总成、驱动桥总成、传动轴总成为对象;涉及车辆底盘的整车道路试验主要与传动系统综合性能评价、NHV性能优化、传动系统动态特性分析相关、变速器可靠性分析相关,其中多将传动系统效率同燃油经济性、整车动力性联合分析,将变速器综合传动效率与变速器可靠性联合分析;而对于单一类型的功率损失如齿轮啮合功率损失、轴承摩擦功率损失,采用建模仿真研究与齿轮箱试验论证研究方法的居多。

(7) 基于传动效率试验数据建立的BP网络模型,将数据分析法融入传动效率研究模型中,为传动效率预测提供了有效研究思路,但忽略了部件内部的作用机理;基于机理分析的理论研究对本质上优化传动效率具有重要意义,也是建立传动系统性能评估指标体系的重要基础。

(8) 在功率损失影响规律分析时,多以单一因素线性变化为前提,但实际内外部影响因素存在耦合关系,如齿轮转速影响润滑状态从而改变齿面接触摩擦因数,长时间运转下齿轮表面粗糙度也会受到影响,因此分析耦合因素的不确定性、线性或非线性变化对功率损失的影响规律更具有实际意义。

(9) 现有对传动系统效率特性的研究中多是基于特定的档位、转速和转矩,而在实际运行过程中档位、车速不断变换,应用于整车传动效率研究时应结合特种车辆实际任务中的行驶工况信息,基于此的综合传动效率作为传动系统性能评价指标更符合实际。