添加剂和溶剂退火协同优化制备高性能厚膜有机太阳能电池

2023-10-10杨航凡晨岭崔乃哲李肖肖张雯婧崔超华

杨航,凡晨岭,崔乃哲,李肖肖,张雯婧,崔超华

添加剂和溶剂退火协同优化制备高性能厚膜有机太阳能电池

杨航1,凡晨岭1,崔乃哲1,李肖肖1,张雯婧1,崔超华1,2

(1. 苏州大学先进光电材料重点实验室, 苏州市新型半导体光电材料与器件重点实验室,材料与化学化工学部, 2. 江苏省先进负碳技术重点实验室, 苏州 215123)

通过溶剂添加剂1-氯萘(CN)和二硫化碳(CS2)溶剂退火(SVA)协同优化了基于窄带隙小分子受体的厚膜活性层形貌, 揭示了该策略对共混膜形貌的调控机理, 研究了其对活性层中的载流子动力学以及器件光伏性能的影响. 结果表明, CN添加剂可以有效促进受体材料结晶聚集, CS2溶剂退火能够进一步提升活性层材料分子堆积的有序性, 同时优化给受体材料相分离尺寸, 降低共混膜表面的粗糙度, 实现了良好的纳米尺寸相分离形貌. 基于CN+SVA处理的PM6∶Y6厚膜(300 nm)器件的电荷传输和复合性质得到改善, 取得了15.23%的光电转换效率(PCE), 显著高于未经处理(PCE=11.75%)和仅用CN处理(PCE=13.48%)的光伏器件. 该策略具有良好的适用性, 将基于PTQ10∶-BTP-PhC6器件的光伏性能从13.22%提升至16.92%.

有机太阳能电池;厚膜器件;活性层形貌;液体添加剂;溶剂退火

作为新一代光伏技术,有机太阳能电池(OSCs)具有轻质、半透明且色彩可调及可采用低成本的溶液打印方法制备大面积柔性器件等优势,在光伏建筑一体化、可穿戴便携式设备、物联网等领域具有十分广阔的应用前景[1~4]. 自2019年以Y6为代表的窄带隙小分子材料成为主流受体以来,有机光伏实现了跨越式发展,实验室器件的光电转换效率(PCE)已经突破19%[5~9]. 尽管取得了巨大的进展,有机光伏的实际应用仍面临诸多挑战,其中开发面向实际应用的高效大面积器件是亟待突破的瓶颈之一. 目前,报道的绝大部分高性能OSCs的活性层厚度容忍性较低,需严格控制在较薄的100 nm左右,细小的膜厚变化(约10 nm)都会导致器件性能的大幅衰减[10]. 对于卷对卷或印刷打印等大面积器件制备技术而言,较薄的活性层不仅容易出现斑点、针孔等缺陷,还会加大器件短路的风险,严重损害器件的性能[11,12]. 因此,发展高质量厚膜活性层(≥200 nm)制备技术是减少薄膜缺陷、提升器件性能重复性及推动有机光伏器件大规模、高通量生产的关键[13~16].

导致厚膜有机光伏器件性能不佳的主要原因有:(1)厚膜活性层体系高的给受体材料浓度导致溶剂挥发速率降低,延长了材料在成膜过程中的结晶聚集时间,导致了共混膜中过大的给受体相分离尺寸,降低激子的解离效率[17,18];(2)给受体材料过度自聚集致使晶体生长杂乱无序,导致薄膜中缺陷态密度增加,增大了器件的能量损失[19,20];(3)活性层厚度增加,内建电场减弱,载流子扩散长度增大,导致加剧的空间电荷累积和电荷复合[21]. 因此,优化厚膜活性层形貌以促进电荷传输、抑制电荷复合,是提升厚膜器件光伏性能的有效方法. 在主溶剂中添加少量的高沸点溶剂添加剂(体积分数一般低于5%),通过协同添加剂对给/受体材料的溶解度差异和添加剂滞后于主溶剂的挥发性来调控给受体分子的聚集行为,是常用的调控优化纳米尺寸相分离形貌的方法[22~24]. 然而,目前主流的窄带隙小分子受体(A)与给体(D)材料具有类似的平面共轭结构,导致了它们在溶剂添加剂中较小的溶解度差异性,给共混膜形貌优化带来了巨大挑战[25,26]. 因此,发展新型形貌调控方法精细调控厚膜活性层的微观结构,是进一步提升厚膜器件光伏性能的关键.

溶剂退火(SVA)作为优化薄膜活性层形貌传统且有效的后处理方法,是将旋涂在衬底上的活性层放置在密闭玻璃器皿中,通过蒸汽退火溶剂的分子使薄膜发生溶胀,赋予活性层中给体或受体分子足够的流动性来调控薄膜的自组装过程、改善给受体材料分子堆积的有序性,从而在室温下实现对共混膜形貌的进一步优化,进而改善载流子的动力学,提升器件的性能[23,27].

本文通过协同溶剂添加剂1-氯萘(CN)和二硫化碳(CS2)溶剂退火对厚膜活性层微观结构进行优化,揭示了该方法对共混膜形貌的调控机理,研究了其对活性层中的电荷传输性质和复合机制以及器件光伏性能的影响;最后,将该方法应用于其它高效活性层材料体系,进行了普适性研究.

1 实验部分

1.1 试剂与仪器

无水乙醇、甲醇、丙酮和氯仿,分析纯,江苏强盛功能化学股份有限公司;聚(3,4-乙烯二氧噻吩)(PEDOT)∶聚苯乙烯磺酸(PSS)(规格Clevious PVP Al 4083),德国Heraeus公司; 3,3'-(1,3,8,10-四蒽酮并[2,1,9-DEF:6,5,10-D'E'F']二异喹啉-2,9(1H,3H,8H,10H)-二基)双(,-二甲基丙烷-1-氧化胺)(PDINO)(纯度99%),深圳睿讯光电材料科技有限公司; Y6(纯度99%),北京奥格泰克科技有限公司;-BTP-PhC6(纯度99%),深圳易柔光伏有限公司; CN(纯度99%)和CS2(纯度98%),日本东京化成工业株式会社; PM6和PTQ10根据文献[28,29]合成.

Cary 60型紫外-可见分光光度计(UV-Vis),美国Agilent公司; MultiMode 8型原子力显微镜(AFM),美国Bruker公司; Tecnai G2 F20 S-TWIN型场发射透射电子显微镜(TEM),捷克FEI公司; D-100型台阶仪,美国KLA-TENCOR公司; SS-F5-3A型太阳模拟器[光源为氙灯(色温为6000 K),数据采集和处理在IVS-KA6000软件上完成,光照强度(AM 1.5G, 100 mW/cm2)由标准硅电池标定]和 QE-R3011型太阳能电池光谱响应测量系统,中国台湾光焱科技公司; MDO3102型示波器,美国 Tektronix公司,光源为卤素灯(150 W).

1.2 有机太阳能电池的制备

有机太阳能电池器件的结构为玻璃片/ITO/PEDOT∶PSS/活性层/PDINO/Al. 制备过程如下:将带有氧化铟锡(ITO)阳极的玻璃片先后用去离子水、丙酮和无水乙醇清洗,烘干后用紫外臭氧处理15 min,接着将PEDOT∶PSS水溶液旋涂(转速5000 r/min, 60 s)到ITO上,之后在150 ℃下热处理15 min,得到厚度约为20 nm的PEDOT∶PSS薄膜作为空穴传输层;然后将PM6∶Y6的氯仿溶液[给体材料浓度(D)=16 mg/mL,D/A=1∶1.2, 0.75%(体积分数)CN]旋涂(转速3000 r/min, 40 s)到PEDOT∶PSS膜表面,得到厚度为300 nm的PM6∶Y6薄膜作为活性层;对于PTQ10∶-BTP-PhC6体系[D=16 mg/mL,D/A= 1∶1.2, 1%(体积分数)CN],转速为2500 r/min(40 s)时活性层厚度为300 nm;活性层成膜后进行CS2溶剂退火(2 min)优化共混膜的形貌, SVA处理过程如下:将涂了有机光活性层的基片置于玻璃培养皿中,在25 ℃下,向培养皿中滴入160 μL CS2溶剂,相应溶剂蒸汽压为46.8 kPa,进行SVA处理2 min;之后将PDINO的甲醇溶液(1 mg/mL)旋涂(转速3000 r/min, 40 s)至活性层表面,得到厚度约为10 nm的PDINO薄膜作为电子传输层;再用刮刀去除约边缘宽2 mm左右的活性层,露出ITO阳极;将器件移入真空镀膜机,待压强降到4×10-4Pa以下,真空蒸镀厚度为100 nm的金属Al作为阴极.

有机太阳能电池的器件结构以及给受体材料、 CN和CS2的化学结构式见图1.

Fig.1 Device structure of OSCs and chemical structures of CN, CS2, and the photovoltaic materials

1.3 迁移率测试

2 结果与讨论

2.1 器件的表征

Fig.2 J⁃V curves(A) and EQE spectra(B) of the OSCs based on PM6∶Y6(1∶1.2, mass ratio) without or with different treatments

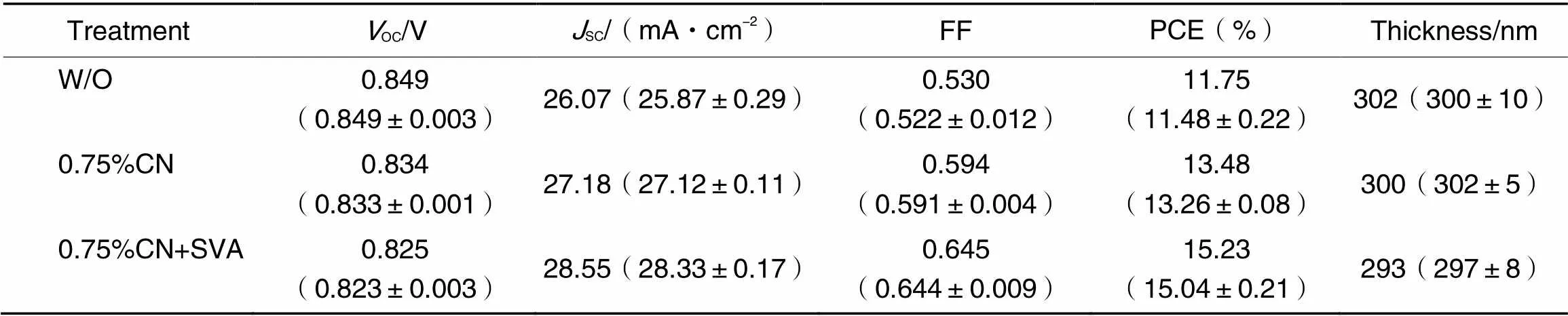

图2(A)为基于PM6∶Y6的厚膜光伏器件的-曲线,相应光伏参数列于表1. 在无添加剂处理 (W/O)的情况下,基于PM6∶Y6的厚膜器件的PCE较低,仅为11.75%,相应的开路电压(OC)为0.849 V,短路电流(SC)为26.07 mA/cm2,填充因子(FF)为0.530. 在活性层中加入0.75% CN作为溶剂添加剂后,器件SC和FF值分别显著提升至27.18 mA/cm2和0.594,因此获得了更高的PCE(13.48%). 鉴于CS2溶剂退火在活性层形貌调控方面的积极作用[30,31],将CS2溶剂退火应用到厚膜器件的后处理. 在无任何添加剂的条件下,通过不同时间的溶剂退火,对器件的性能进行研究. 如表2所示,随着退火时间的增加,器件的SC和FF大幅提高,当溶剂退火时间为2 min时,器件获得最佳性能, PCE为13.51%,相应SC为25.99 mA/cm2, FF为0.634,这说明CS2溶剂退火可以很好地优化PM6∶Y6厚膜器件的性能. 因此,在使用CN添加剂的基础上再进行CS2溶剂退火2 min,器件的SC(28.55 mA/cm2)和FF(0.645)得到了进一步的提升, PCE达到了15.23%(表1). 图2(B)展示了3种器件的外量子效率(EQE)光谱,可见, 3种器件在350~900 nm范围内表现出广泛的光电流响应. 与无添加剂处理的器件相比,经CN优化后活性层的光电流响应增强,同时在850 nm处的EQE值提升明显,这表明共混膜中受体Y6的分子堆积更加有序. 值得注意的是,经过CN和SVA协同处理后,厚膜活性层的EQE值进一步提升,并且曲线发生红移,说明给受体材料分子堆积的有序性进一步提升,并且具备更强的光子捕获能力和电荷转移行为,与器件SC的提高相吻合. 由EQE光谱计算的积分SC值(W/O, CN和CN+SVA处理器件分别为25.81, 26.94和28.01 mA/cm2)与从-曲线获得的SC值很接近,误差在3%以内,证明了光伏参数中SC的准确性.

Table 1 Photovoltaic performance of the OSCs based on PM6∶Y6(1∶1.2, mass ratio) under AM 1.5G illumination at 100 mW/cm2*

* The statistical values in brackets were calculated from 8 devices.

Table 2 Photovoltaic performance of the OSCs based on PM6∶Y6(1∶1.2, mass ratio) with different SVA time under AM 1.5G illumination at 100 mW/cm2*

* The statistical values in brackets were calculated from 4 devices.

2.2 薄膜的紫外-可见吸收光谱

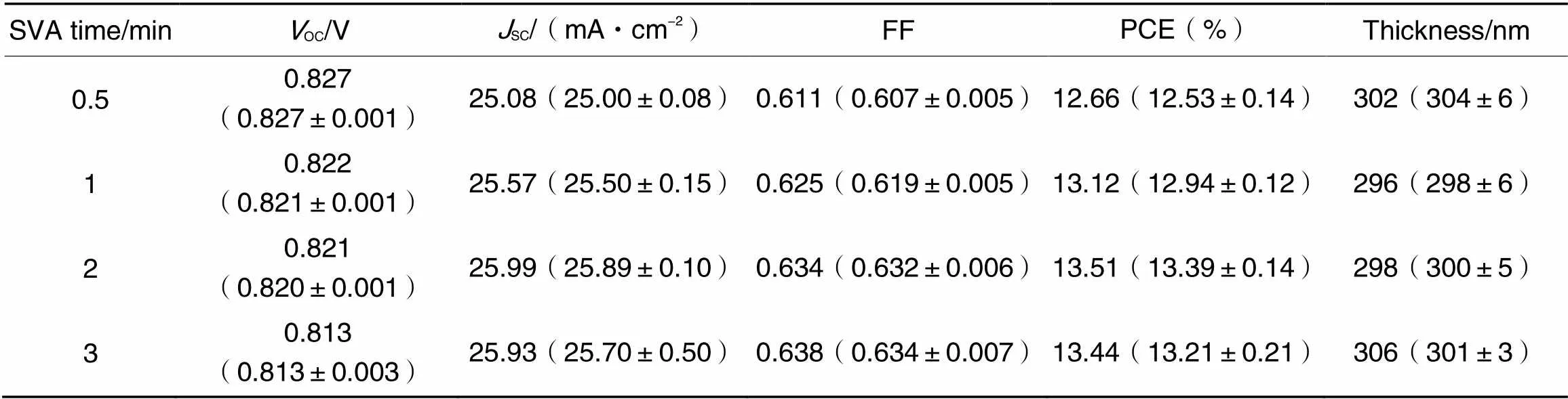

为了研究CS2溶剂退火对PM6∶Y6体系分子堆积的影响,进行了紫外-可见光吸收测试. 如图3(A)所示,对比无添加剂处理的PM6和Y6纯膜, SVA处理后PM6纯膜的吸收光谱没有明显的改变,而Y6纯膜的吸收光谱表现出了明显的红移,表明CS2作为退火溶剂趋向于优化受体Y6的聚集态行为,使其分子堆积更加有序. 接着测试了在不同处理条件下共混膜的紫外-可见吸收光谱,如图3(B)所示,相比于未经处理的PM6∶Y6薄膜,经过CN处理过后,受体Y6的吸收峰强度明显增强,表明CN添加剂处理可以有效促进Y6分子聚集. 通过协同CN和SVA处理的薄膜在800~900 nm范围内的吸收系数进一步增强,同时吸收光谱红移了18 nm,表明CS2溶剂退火在CN添加剂的基础上进一步优化了Y6的分子堆积有序性,这有利于载流子的快速传输,有利于器件获得更高的SC,这与器件的EQE测试结果相吻合.

Fig.3 Normalized UV⁃Vis absorption spectra of PM6 and Y6 neat films treated without or with SVA treatment(A), UV⁃Vis spectra of PM6∶Y6 blend film processed with CN and CN+SVA(B)

2.3 载流子动力学

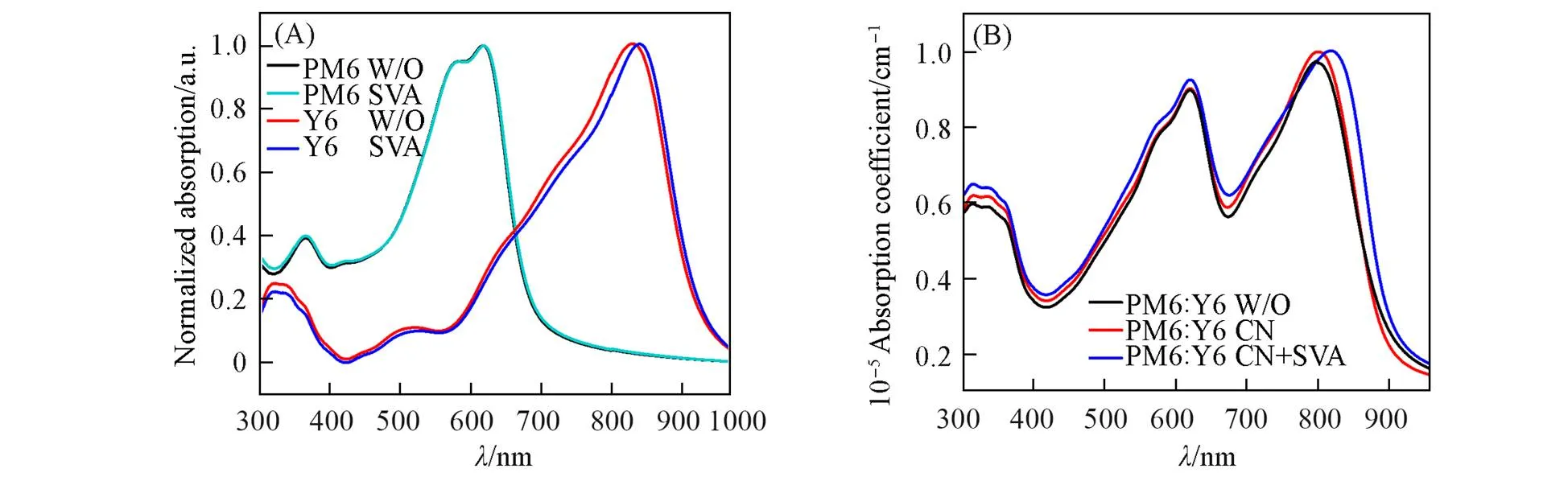

为了研究CN+SVA处理的厚膜器件的SC和FF提升的原因,对器件的激子解离、电荷传输和复合过程进行研究. 首先,器件的激子解离效率(diss)可以通过光电流密度(ph)与有效电压(eff)的关系图获得[图4(A)][32]. 无添加剂处理和CN处理的器件中ph在电压为1.0 V左右达到饱和,相应diss分别为94.5%和95.5%,而CN+SVA优化后,器件的ph在电压仅为0.5 V时就进入了饱和状态,表明激子更容易解离成自由电荷,因此相应的diss更高,为98.5%.

接着,应用SCLC测试3种共混膜的空穴迁移率(h)和电子迁移率(e). 如图4(B)所示,无添加剂处理的PM6∶Y6厚膜器件显示出较低的载流子迁移率(h和e为1.90×10-4, 5.97×10-4cm2·V-1·s-1),使用CN添加剂后,共混膜的h和e分别提升至3.61×10-4和1.39×10-3cm2·V-1·s-1,其中e的提升更为突出,这从侧面说明了CN添加剂处理主要提升了受体Y6分子堆积的有序性. 进一步SVA后,器件h达到最高的5.24×10-4cm2·V-1·s-1,e稍微降低为9.54×10-4cm2·V-1·s-1.通常情况下,器件的e与受体分子堆叠性质、受体相区纯度和尺寸之间有紧密的联系. 经过SVA处理后,器件的e的降低在一定程度上说明了CS2溶剂退火对受体过度聚集的积极抑制作用[33]. 因此,在CS2溶剂氛围下,活性层材料形成良好的给受体相分离形貌,以及具备了更加平衡的载流子传输性质,这有利于器件获得更高的SC.

Fig.4 Jphvs.Veff curves(A), hole and electron mobilities(B), light⁃intensity dependence of VOC(C), dependence of JSC on the light intensity(D), transient photovoltage curves(E), and transient photocurrent curves(F) for the OSCs based on PM6∶Y6 treated without or with different treatments

最后,为了研究SVA对器件载流子寿命以及电荷提取时间的影响,进行了瞬态光电压(TPV)和瞬态光电流(TPC)测试. 如图4(E)和(F)所示,使用CN协同CS2溶剂退火优化的器件的载流子寿命(=0.91 μs)比未处理器件(=0.65 μs)以及单独使用CN优化(=0.81 μs)器件的长. 同样地,与其它两种器件相比, CN和SVA协同优化的器件的电荷提取时间要更短(=0.24 μs).

以上测试结果表明,通过CN和SVA协同优化厚膜活性层有利于缩短电荷提取时间、提升激子解离效率、延长电荷载流子寿命、提高电荷传输性能及减少双分子和缺陷态复合,这些都有助于器件实现更高的SC和FF值.

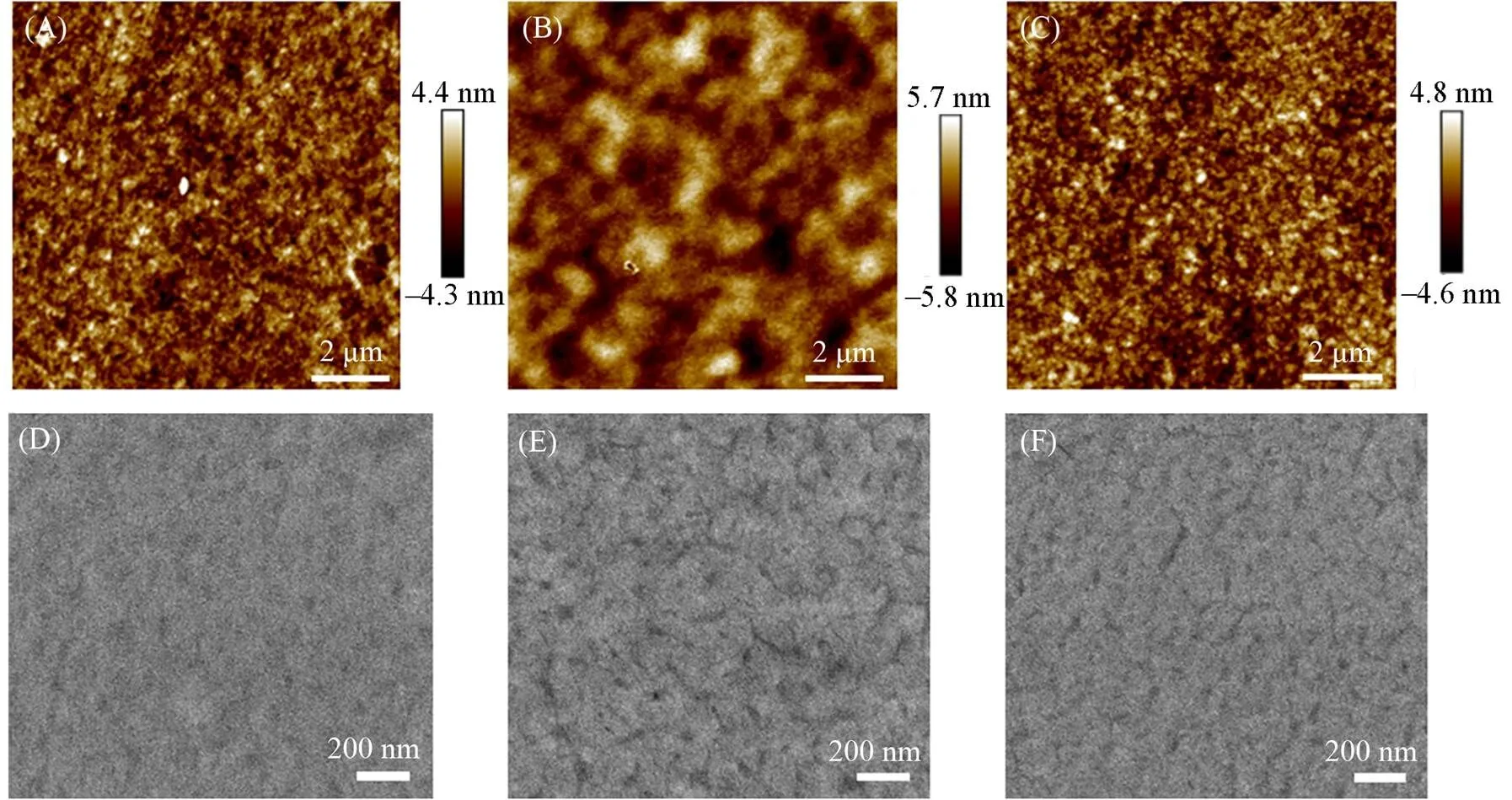

2.4 薄膜形貌的表征

共混膜具备的纳米级相分离和双连续D/A互穿网络结构对于高性能厚膜有机光伏器件至关重要. 为了更加直观地观察共混膜表面以及内部相分离形貌,进行了AFM和TEM测试,如图5所示. 与无添加剂处理的共混膜相比,加入CN后产生了明显的相分离,表面形成较大的纤维结构,粗糙度(q)从1.22 nm增大到1.65 nm,这与CN诱导受体Y6过度结晶聚集有关. 经过进一步SVA处理后,给受体材料重新排列,薄膜表面粗糙度(q=1.35 nm)降低,同时呈现优化的互穿网络结构相分离形貌,这有利于激子高效离解、载流子快速传输和抑制电荷复合,从而提高器件的FF和整体光伏性能.

Fig.5 AFM height images(A—C) and TEM images(D—F) of the PM6∶Y6 blend films without(A, D) or with CN(B, E) and CN+SVA(C, F)

(A)q=1.22 nm; (B)q=1.65 nm; (C)q=1.35 nm.

2.5 普适性

为了验证CN+CS2溶剂退火在其它高效活性层材料体系中的适用性,将此方法应用到另一经典体系PTQ10∶-BTP-PhC6中,并将其制成厚度为300 nm的有机光伏器件,相应的-曲线如图6所示,器件参数列于表3. 对比W/O以及CN处理的器件, CN协同SVA处理的厚膜器件性能提升明显, PCE达到16.92%, FF值高达0.710,表明溶剂添加剂CN协同CS2溶剂退火在厚膜活性层形貌优化上具有良好的普适性.

Fig.6 J⁃V curves of the OSCs based on PTQ10∶m⁃BTP⁃PhC6(1∶1.2, mass ratio) without or with different treatments

Table 3 Photovoltaic performance of the OSCs based on PTQ10∶m-BTP-PhC6(1∶1.2, mass ratio) under AM 1.5G illumination at 100 mW/cm2*

* The statistical values in brackets were calculated from 8 devices.

3 结论

通过溶剂添加剂CN和CS2溶剂退火协同优化了基于窄带隙小分子受体的厚膜活性层形貌,从而获得高效率厚膜有机光伏器件. CN可以有效促进受体结晶聚集,在活性层中形成较好的纤维状态,通过进一步CS2溶剂退火,给受体分子重新排列,活性层的相分离得到了提升,形成了纳米尺度的相分离微观结构. 因此,基于CN+SVA处理的PM6∶Y6厚膜器件展示出了较短的电荷提取时间、高效的激子解离效率、高且平衡的空穴和电子迁移率、抑制的双分子和缺陷态复合强度,最终取得15.23%的PCE,显著高于未经处理的器件(PCE=11.75%)和仅用CN处理的光伏器件(PCE=13.48%). 该方法也可用于优化基于PTQ10∶-BTP-PhC6的共混膜形貌,将器件光伏性能从13.22%提升至16.92%. 研究结果表明通过协同使用溶剂添加剂和SVA是优化厚膜活性层形貌、提升厚膜有机太阳能电池性能的一种有效策略.

[1] Fukuda K., Yu K., Someya T.,,2020,(25), 2000765

[2] Cui C.,,2021,(6), 663—678

[3] Li Y.,,2012,(5), 723—733

[4] Yang H., Cui C.,,2022,(2), 100008

[5] Yuan J., Zhang Y., Zhou L., Zhang G., Yip H. L., Lau T. K., Lu X., Zhu C., Peng H., Johnson P. A., Leclerc M., Cao Y., Ulanski J., Li Y., Zou Y.,,2019,(4), 1140—1151

[6] Chong K., Xu X., Meng H., Xue J., Yu L., Ma W., Peng Q.,,2022,(13), 2109516

[7] Cui Y., Xu Y., Yao H., Bi P., Hong L., Zhang J., Zu Y., Zhang T., Qin J., Ren J., Chen Z., He C., Hao X., Wei Z., Hou J.,,2021,(41), 2102420

[8] Zheng Z., Wang J., Bi P., Ren J., Wang Y., Yang Y., Liu X., Zhang S., Hou J.,,2022,(1), 171—184

[9] Wei Y., Chen Z., Lu G., Yu N., Li C., Gao J., Gu X., Hao X., Lu G., Tang Z., Zhang J., Wei Z., Zhang X., Huang H.,,2022,(33), 2204718

[10] Gao J., Wang J., Xu C., Hu Z., Ma X., Zhang X., Niu L., Zhang J., Zhang F.,,2020,(11), 2000364

[11] Camaioni N., Carbonera C., Ciammaruchi L., Corso G., Mwaura J., Po R., Tinti F.,,2023,(8), 2210146

[12] Chang Y., Zhu X., Lu K., Wei Z.,,2021,(6), 3125—3150

[13] Duan C., Huang F., Cao Y.,,2015,(47), 8081—8098

[14] Duan C., Furlan A., Van Franeker J. J., Willems R. E. M., Wienk M. M., Janssen R. A. J.,,2015,(30), 4461—4468

[15] Duan C., Gao K., Colberts F. J. M., Liu F., Meskers S. C. J., Wienk M. M., Janssen R. A. J.,,2017,(19), 1700519

[16] Duan C., Peng Z., Colberts F. J. M., Pang S., Ye L., Awartani O. M., Hendriks K. H., Ade H., Wienk M. M., Janssen R. A. J.,,2019,(11), 10794—10800

[17] Cai Y., Li Q., Lu G., Ryu H. S., Li Y., Jin H., Chen Z., Tang Z., Lu G., Hao X., Woo H. Y., Zhang C., Sun Y.,,2022,(1),2369

[18] Zhan L., Li S., Lau T. K., Cui Y., Lu X., Shi M., Li C. Z., Li H., Hou J., Chen H.,,2020,(2), 635—645

[19] Zhao F., He D., Zou C., Li Y., Wang K., Zhang J., Yang S., Tu Y., Wang C., Lin Y.,,2022,(9), 2210463

[20] Yang H., Bao S., Cui N., Fan H., Hu K., Cui C., Li Y.,,2023,(6), e202216338

[21] Wu J., Cha H., Du T., Dong Y., Xu W., Lin C. T., Durrant J. R.,,2022,(2), 2101833

[22] Cui C., Li Y.,,2021,(2), e31

[23] Zhao F., Wang C., Zhan X.,,2018,(28), 1703147

[24] Yoon S., Shin E. Y., Cho N. K., Park S., Woo H. Y., Son H. J.,,2021,(44), 24729—24758

[25] Bao S., Yang H., Fan H., Zhang J., Wei Z., Cui C., Li Y.,,2021,(48), 2105301

[26] Liang Q., Li W., Lu H., Yu Z., Zhang X., Dong Q., Song C., Miao Z., Liu J.,,2023,(1), 31—50

[27] Jiang M., Bai H. R., Zhi H. F., Sun J. K., Wang J. L., Zhang F., An Q.,,2021,(8), 2898—2906

[28] Zhang M., Guo X., Ma W., Ade H., Hou J.,,2015,(31), 4655—4660

[29] Sun C., Pan F., Bin H., Zhang J., Xue L., Qiu B., Wei Z., Zhang Z. G., Li Y.,,2018,(1), 743

[30] Ge J., Hong L., Song W., Xie L., Zhang J., Chen Z., Yu K., Peng R., Zhang X., Ge Z.,,2021,(22), 2100800

[31] Xu T., Lv J., Chen Z., Luo Z., Zhang G., Liu H., Huang H., Hu D., Lu X., Lu S., Yang C.,,2023,(1), 2210549

[32] Koster L. J. A., Mihailetchi V. D., Blom P. W. M.,,2006,(5), 052104

[33] Zhang J., Bai F., Angunawela I., Xu X., Luo S., Li C., Chai G., Yu H., Chen Y., Hu H., Ma Z., Ade H., Yan H.,,2021,(47), 2102596

[34] Koster L. J. A., Mihailetchi V. D., Ramaker R., Blom P. W. M.,,2005,(12), 123509

[35] Schilinsky P., Waldauf C., Brabec C. J.,,2002,(20), 3885—3887

Cooperative Effect of Solvent Additive and Solvent Vapor Annealing on High-performance Thick-film Organic Solar Cells

YANGHang1, FANChenling1, CUINaizhe1, LIXiaoxiao1, ZHANGWenjing1, CUIChaohua1,2*

(,,,,,215123,)

The solvent additive 1-naphthalene(CN) and carbon disulfide(CS2) solvent vapor annealing(SVA) were cooperatively used to optimize the thick-film active layer morphology based on the narrow band-gap small acceptors. The regulation mechanism of this strategy on the blend film morphology was revealed, and the effect of the strategy on the carrier dynamics as well as the photovoltaic performance of the device was investigated. The results show that the additive CN can effectively promote the crystallization and aggregation of the acceptor materials, and CS2solvent vapor annealing can further improve the molecular stacking properties of donor/acceptor materials, reduce the surface roughness of the blend film, and thus obtain good nano-scale phase separation morphology. Therefore, the charge transport and recombination properties of PM6∶Y6-based thick-film(300 nm) devices are effectively improved, thus obtaining the power conversion efficiency(PCE) of 15.23%, which is significantly higher than that of devices without additive treatment(PCE=11.75%) and CN-treated devices(PCE=13.48%). Moreover, this strategy can also be used to optimize the PTQ10∶-BTP-PhC6-based blend film morphology, and improve the photovoltaic performance of the devices from 13.22% to 16.92%.

Organic solar cell; Thick-film device; Active layer morphology; Solvent additive; Solvent vapor annealing

O631

A

10.7503/cjcu20230162

2023-04-01

网络首发日期: 2023-05-17.

联系人简介:崔超华, 男, 博士, 教授, 主要从事有机光伏材料与器件研究. E-mail: cuichaohua@suda.edu.cn

国家自然科学基金(批准号: 22022509, 22279086, 51873140)和江苏省高校自然科学研究项目(批准号: 21KJA150006)资助.

Supported by the National Natural Science Foundation of China(Nos.22022509, 22279086, 51873140) and the Natural Science Foundation of the Jiangsu Higher Education Institutions of China(No.21KJA150006).

(Ed.: Y, K, S)