变压精馏与膜分离组合技术分离四氢呋喃-水工艺的模拟与优化

2023-10-09吴敬雯

吴敬雯

(江苏九天高科技股份有限公司,江苏 南京 211800)

近年来,四氢呋喃(Tetrahydrofuran,THF)作为有机化工、医药合成、精细化工领域中重要的合成原料及优良的有机溶剂,其1,4-丁二醇脱水环合法(Reppe法)、顺酐加氢法等工艺生产过程中及四氢呋喃作为溶剂使用的过程中,多会形成四氢呋喃和水的共沸体系,通过普通精馏无法得到高纯度四氢呋喃产品。

目前国内工业化应用的分离方法主要有萃取精馏、变压精馏、膜分离及吸附等工艺方法[1]。萃取精馏方法会引入第三种物质作为萃取剂,增加新的组分会增加处理流程的复杂程度,且萃取剂价格昂贵。变压精馏采用常压塔-加压塔的双塔差压精馏方案,通过利用差压对共沸物组成的影响达到分离提纯四氢呋喃的目的,四氢呋喃产品纯度可达到99.95%以上。膜分离工艺是采用渗透汽化膜配套处理工艺,通过抽负压真空提供推动力,根据膜的选择通过性达到脱水效果。

本研究采用变压精馏+膜分离工艺处理方案,在双塔差压精馏的基础上增加膜分离装置,实现常压塔+膜分离装置+加压塔处理工艺,以期通过增加膜分离处理工艺,降低装置运行能耗,提高四氢呋喃产品纯度,增加四氢呋喃产品收率。本文利用Aspen Plus软件,通过对变压精馏+膜分离工艺建模优化分析,研究不同操作条件对装置能耗、产品纯度及收率的关系,优化得到适宜操作参数,为该变压精馏+膜分离处理四氢呋喃脱水工艺设计提供可靠依据。

1 工艺原理及流程

1.1 工艺过程原理

1.1.1 双塔变压精馏原理

在平衡状态下,混合溶液的气相组成与液相组成完全相同时的现象即为共沸现象,此时的温度即为共沸温度。四氢呋喃易溶于水,其水溶液中四氢呋喃分子上的氢键与水分子的氢键相互作用形成共沸物。四氢呋喃与水的共沸物对压力较为敏感,随着压力升高共沸物组成中四氢呋喃的含量逐步降低,可通过改变压力进行四氢呋喃与水的分离。

1.1.2 膜脱水工艺原理

对于恒沸点、近沸点的混合物采用普通精馏较难分离或存在能耗上的劣势,该膜分离技术采用一种先进的渗透汽化技术,以混合物中各组分的渗透分压差的不同为推动力,根据不同组分在膜材料中进行选择吸附、解离-扩散速率的不同和各组分分子大小的差异,通过渗透与蒸发过程将各组分分开,来达到将混合物中的不同组分分离提纯的效果。

1.2 工艺流程简述

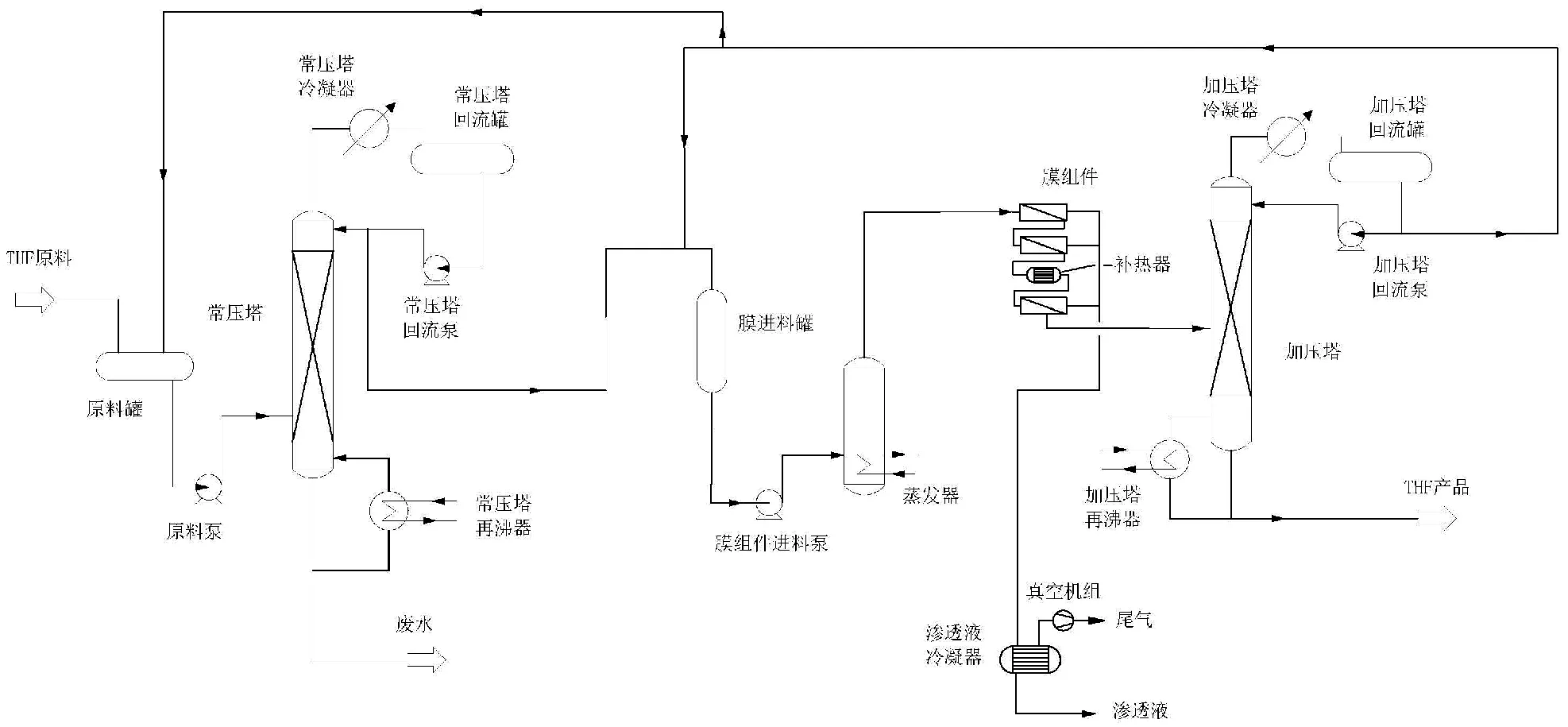

四氢呋喃变压精馏膜脱水装置由常压塔、膜分离装置、加压塔组成。其工艺流程如图1所示。自原料罐来的待处理含水四氢呋喃先经常压塔分离,将四氢呋喃与水共沸从塔顶采出至膜分离装置,塔底废水降温送至废水处理装置。四氢呋喃与水共沸物采至膜分离装置,经蒸发器汽化后再经过过热器将物料过热达到一定温度后进入膜组件脱水后产品侧气相送至加压塔。膜组件之间设置补热器补偿膜组件中物料的热损失,维持膜组件温度恒定。膜下游渗透侧采用真空机组抽真空加冷凝的方式形成膜上下游组分的蒸汽分压差。渗透侧渗透蒸汽在真空机组的抽吸下进入冷凝器,冷凝后的渗透液送至废水处理装置,未冷凝下来的尾气送至尾气处理装置。经膜脱水后的四氢呋喃送至加压塔,加压塔塔顶得到四氢呋喃与水的共沸物,回炼至膜分离装置回收四氢呋喃,塔底得到四氢呋喃产品。

图1 变压精馏+膜分离装置工艺流程示意Fig.1 Process flow diagram of pressure swing distillation+ membrane separation device

2 Aspen Plus模型的建立

2.1 物性方法的选择

物性方法(Property Method)是指用于计算热力学、传递及动力学等性质所需方法(Method)和模型(Model),合适的物性方法选择是模拟计算准确的关键。Aspen提供的物性方法中主要有活度系数法和状态方程法两大类。活度系数法主要用于压力在10 atm以下、处于亚临界状态液相以及非理想液体混合物体系,主要有NRTL、UNIQUAC和WILSON等模型;状态方程法则适用于处于临界区域的物系或不包含极性组分的物系的物性计算,代表模型主要有PENG-ROB、RK-SOAVE和PC-SAFT等[2-3]。

UNIQUAC是在似晶格模型和局部组成概念的基础上,采用双液体理论推导出的一个理论性较强的模型,比NRTL、Wilson模型的精度更高,通用性更好,能处理任意极性和非极性组分的混合物,甚至强非理想性混合物,又称为通用化学模型。因此本研究选择采用UNIQUAC物性方法,据此计算体系中物质的热力学性质[4]。

2.2 模型模块的选取

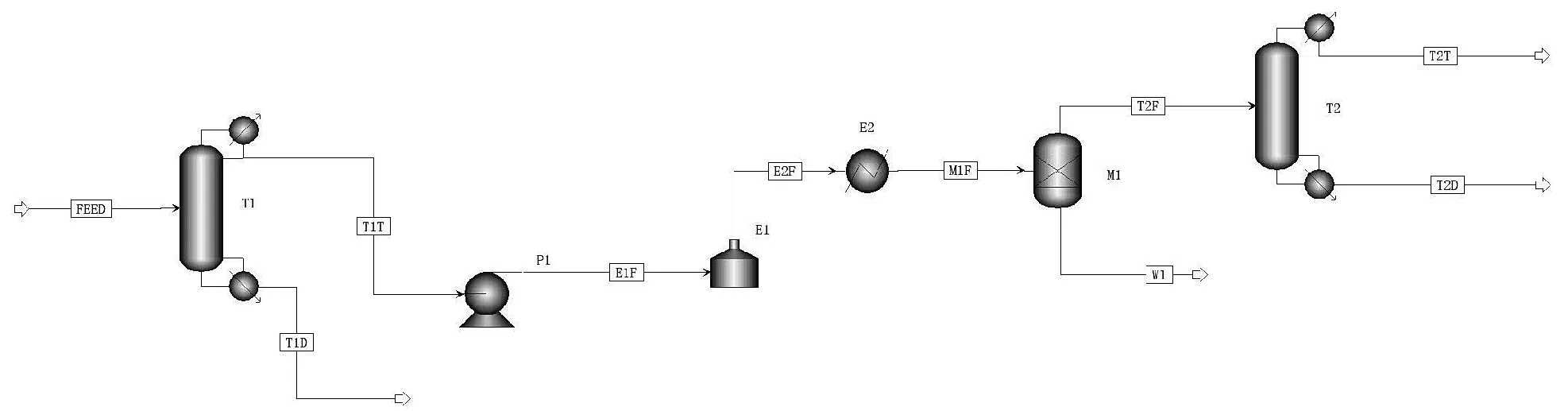

通过Aspen Plus建立变压精馏+膜分离装置的模拟流程模型,具体如图2所示。模型采用常压塔、膜分离装置、加压塔流程,常压塔与加压塔选用RadFrac模型。RadFrac模型是一个能够模拟吸收、汽提、萃取、反应等各种类型的多级气-液精馏操作的计算模块。各塔塔底再沸器类型选择均选择热虹吸式再沸器,塔顶的冷凝器均选择全冷凝器,回流状态为饱和液相;泵均采用Pump模型,换热器均采用HeatX模型。

图2 变压精馏+膜分离装置装置模拟流程Fig.2 Simulation process of pressure swing distillation+membrane separation device

2.3 工艺分离规定与要求

含水四氢呋喃待处理原料量1500 kg/h,常温常压进料,四氢呋喃质量分数为93.3%,水的质量分数为6.7%。建模设计要求目标产品纯度即四氢呋喃质量分数≮99.99%,产生的废水中四氢呋喃质量分数≯0.5%。

根据建模设计产品分离要求,在各工艺过程添加设计规定如下:定义常压塔塔顶采出物料中四氢呋喃质量分数≥94%,膜分离装置产品侧物料中含水量≤0.5%,加压塔塔底采出产品纯度四氢呋喃质量分数≥99.99%。

3 模拟计算优化分析

变压精馏+膜分离工艺相较于双塔变压精馏工艺来说主要在加压塔的生产操作上,该工艺下加压塔进料具有更低的含水量,塔顶含水的四氢呋喃共沸物循环回炼量更少,因此本课题通过Aspen Plus的灵敏度分析工具考查加压塔进料位置、塔压及回流比等操作参数对加压塔分离效果及全塔能耗的影响,据此进行详细的分析优化。

3.1 加压塔分离效果分析优化

3.1.1 加压塔理论板数对分离效果的影响

在精馏塔中,气液两相传质过程主要在塔板上进行,满足组分分离要求所需的理论板数是保证精馏塔分离效果的必要条件。该变压精馏+膜分离工艺加压塔的主要作用是实现四氢呋喃与水充分共沸,塔底得到满足产品要求的四氢呋喃产品,塔顶四氢呋喃与水的共沸物回收送至膜分离装置重新脱水处理回收四氢呋喃,因此该塔塔顶物料的产品浓度要求并不严格,在满足产品纯度分离要求的同时,选择合适的理论板数对精馏塔设计制造、生产操作等方面都尤为重要。

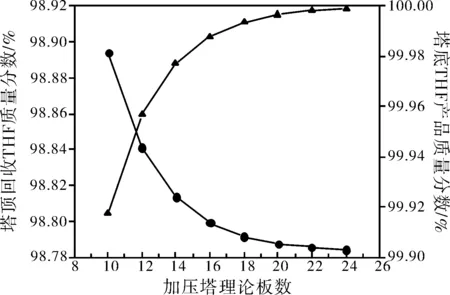

利用Aspen Plus的灵敏度分析工具考察加压塔的理论得到板数对全塔分离效果影响,如图3所示。

图3 加压塔理论板数对塔分离效果的影响Fig.3 The influence of the number of theoretical plates on the separation efficiency of a pressurized tower

通过图3可以看出,塔理论板数越多,物质的传质效果越好,越有助于提高塔的分离精度。满足产品纯度分离要求的同时,兼顾考虑到设备投资等因素,在该设计条件下加压塔理论板数选择18块较为合理。依此进一步考查该塔其他操作参数对分离效果的影响。

3.1.2 加压塔进料位置对分离效果的影响

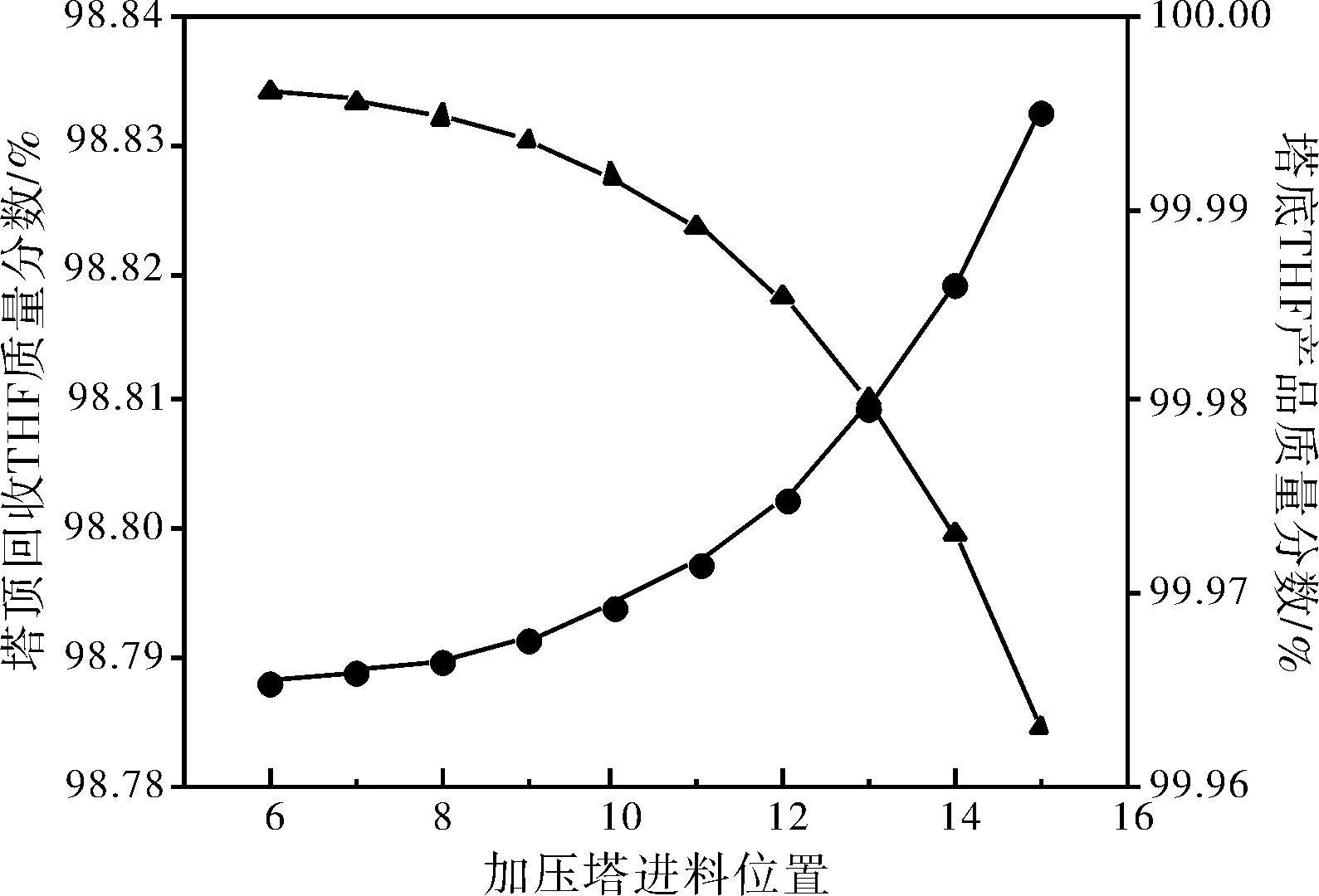

精馏塔一般设有多个进料位置以满足在不同进料条件工况下选择调整适宜的进料位置,提高精馏塔的分离能力。利用Aspen Plus的灵敏度分析工具分析加压塔进料位置对塔分离效果的影响,结果如图4所示。

图4 加压塔进料位置对塔分离效果的影响Fig.4 The influence of feeding position of pressure tower on the separation efficiency of the tower

由图4可以看出,进料位置越偏上塔的分离效果越好,也就是进料组成越靠近塔内物料组成相近的塔板塔的分离效果越好。在该变压精馏+膜分离工艺下加压塔进料含水量较低,因此进料位置最宜在精馏段较上位置进行多进料口设置,若该塔设计为填料塔则在较上的填料段设置进料口,能够达到更好的分离效果。

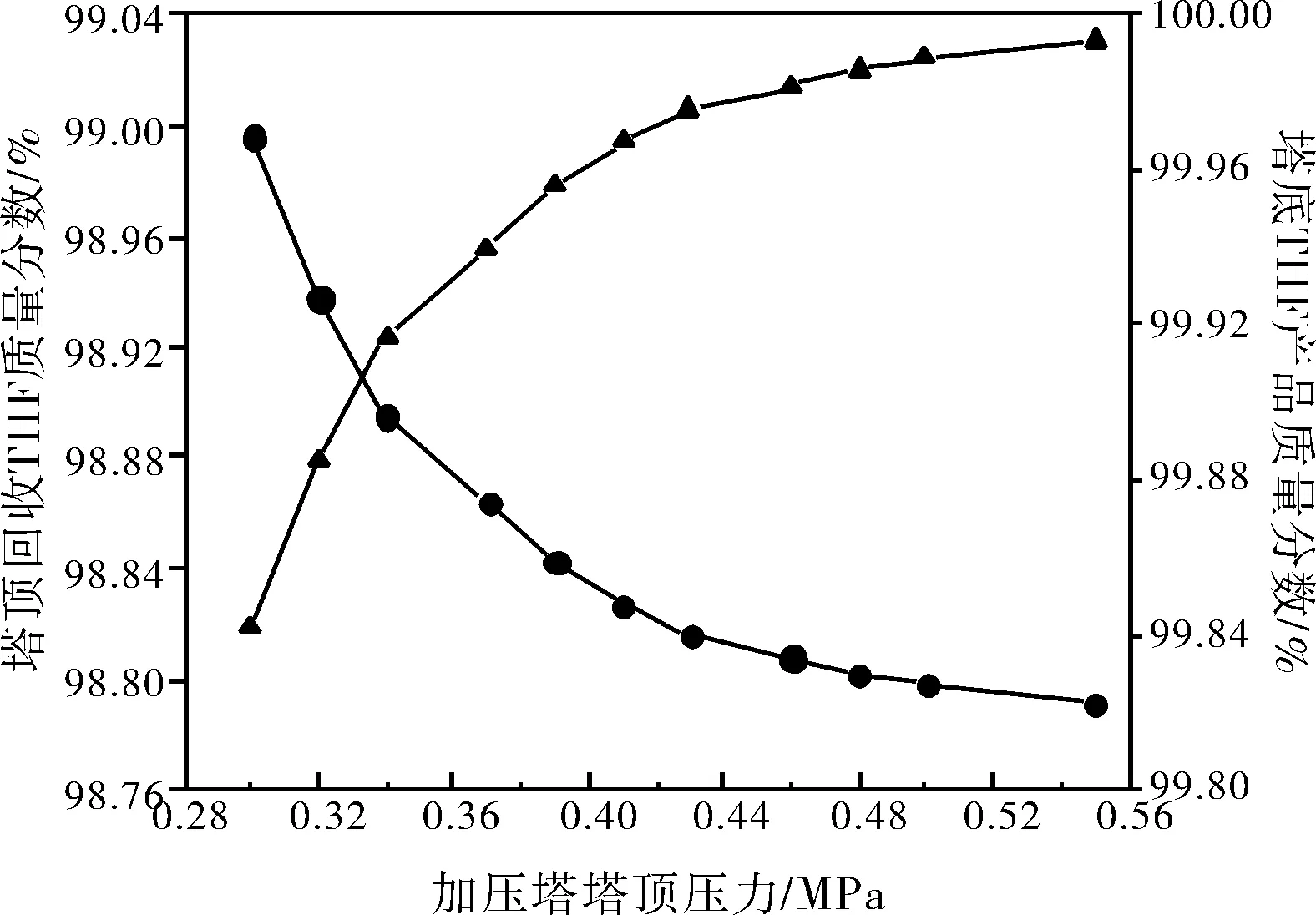

3.1.3 加压塔塔顶压力对分离效果的影响

共沸精馏是利用差压对共沸组成的影响从而得到目标产品的精馏技术,故该加压塔的操作压力是控制四氢呋喃脱水程度重要操作参数。利用Aspen Plus的灵敏度分析工具分析加压塔塔顶压力对塔分离效果的影响,结果如图5所示。

图5 加压塔塔顶压力对塔分离效果的影响Fig.5 The influence of top pressure on the separation efficiency of a pressurized tower

由图5可以看出,加压塔操作压力越高对精馏塔分离效果越好,在加压塔操作压力0.54 MPa时塔底四氢呋喃产品纯度即可达到99.99%。相较常规变压精馏操作压力得到有效降低,在设备设计生产时可降低相应的耐压等级,节省设备的投资费用[5]。

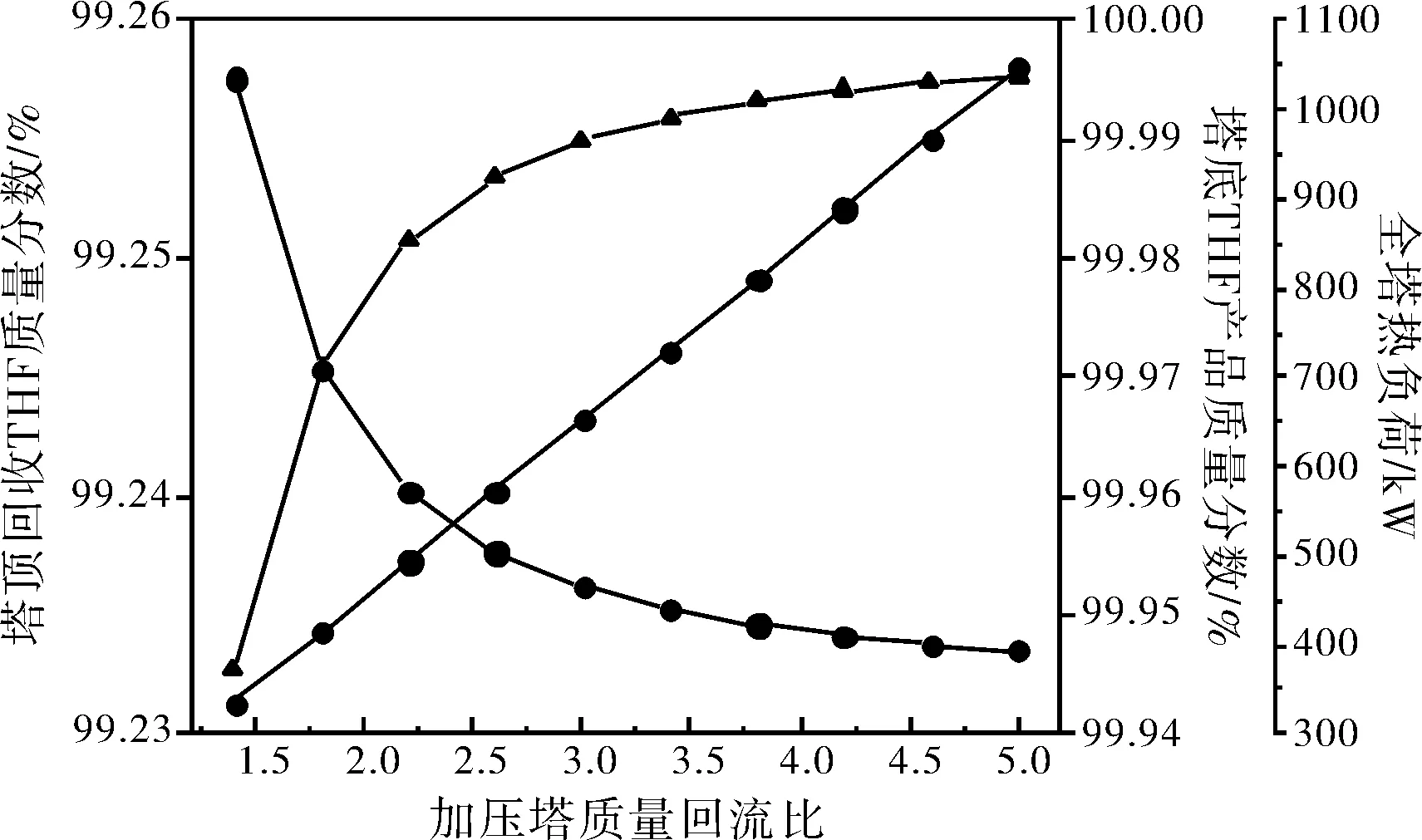

3.1.4 加压塔回流比对分离效果的影响

回流比是精馏塔的重要操作参数之一,对精馏塔轻重组分的分离至关重要。利用Aspen Plus的灵敏度分析工具分析加压塔塔顶回流比对塔分离效果的影响,结果如图6所示。

图6 加压塔质量回流比对塔分离效果的影响Fig.6 The effect of mass reflux ratio on the separation efficiency of a pressurized tower

从图6可以看出,增大回流比有利于提高加压塔的分离效果,但更高的回流比相应的全塔热负荷也会增加,增加操作费用。盲目增大回流还有可能导致精馏塔发生液泛、淹塔等异常工况的发生。综合考虑在回流比为3.5时,加压塔塔底四氢呋喃产品纯度满足分离要求。

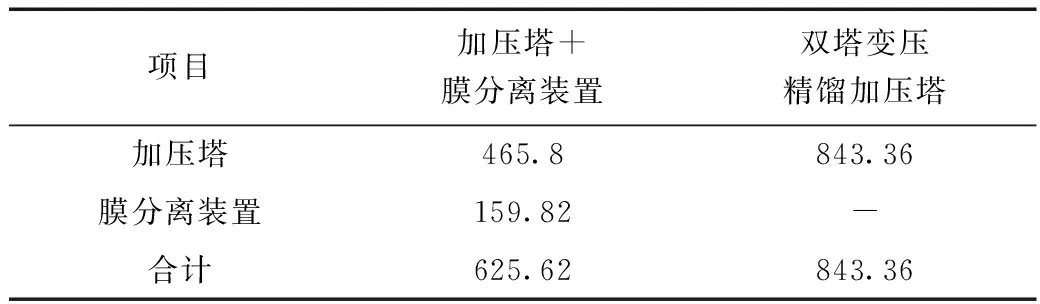

3.2 变压精馏+膜分离装置综合能耗分析

变压精馏+膜分离装置其工艺特点在于膜分离装置能够降低加压塔进料组成中水分的占比,从而使得在加压塔操作时能够降低能耗,根据模型计算的最优操作条件与双塔变压精馏加压塔的能耗对比如表1所示。该工艺相比双塔变压精馏能够节能25%左右,有效降低装置运行能耗,降低运行成本。

表1 加压塔+膜分离装置及双塔变压精馏加压塔能耗表Table 1 Energy consumption table for pressurized tower+membrane separation device and dual tower variable pressure distillation pressurized tower (kW/t)

4 结 论

(1)变压精馏+膜分离工艺装置在运行能耗、产品质量保证、装置的负荷抗波动性等方面均有优势。

(2)变压精馏+膜分离工艺能够实现更低的加压塔进料含水量,降低加压塔理论板数、操作压力等技术参数,节省设备投资费用。

(3)在同等装置负荷及产品纯度要求下,变压精馏+膜分离工艺相比双塔变压精馏能够节能25%左右,有效降低装置运行成本。