基于铜基载氧体的化学链空分制氧系统的研究*

2023-10-09梅一宁王小雨

梅一宁,王小雨

(江汉大学智能制造学院,湖北 武汉 430056)

目前,空气分离制氧是我国最主要的制氧技术,一般有深冷空分制氧、膜分离和变压吸附三种方法[1],但这三种制氧技术都存在着能耗大、制氧成本高的弊端。

化学链的思想和载氧体的概念最早由Lewis[2]和Gilliland[3]在1954年申请的专利中提出。化学链燃烧(Chemical Looping Combustion,CLC)的概念最开始是在1983年的美国化学学会年会上由德国的科学家Richter和Knoche[4]提出。化学链制氧(Chemical Looping Air Separation,CLAS)就是以化学链的思想为基础提出的,Moghtadcri[5]在2010年提出了金属氧化物作为制氧剂制取纯氧的化学链空气分离制氧技术,它是利用载氧体在释氧反应器中,分解释放气态氧,氧化态载氧体被还原,然后气态氧被载气(水蒸气)带出;脱氧后载氧体被送至吸氧反应器,在吸氧反应器中,空气中的氧气氧化还原态的载氧体,以实现载氧体的再生。化学链制氧技术常用的载氧体有Cu2O-CuO,Mn3O4-Mn2O3和CoO-Co3O4[6]。这些载氧体均具有高温下释放氧气的特性,可作为CLAS技术的载氧体。CuO因其高反应性、高氧气输送能力以及碳氢燃料完全燃烧,不受热力学限制而备受关注[7]。

化学链制氧技术作为一项新型空气分离制氧工艺,具备能耗小、成本低、操作简便的优势。因此本文基于铜基载氧体,运用流程模拟软件Aspen plus对化学链空分制氧系统展开了研究,构建化学链制氧系统模型,分析反应温度,载气流量等对系统性能的影响,以实现对化学链空分制氧系统的优化。此外,本文也构建了传统的深冷空分制氧系统,与化学链制氧系统进行对比分析。

1 化学链制氧系统构建

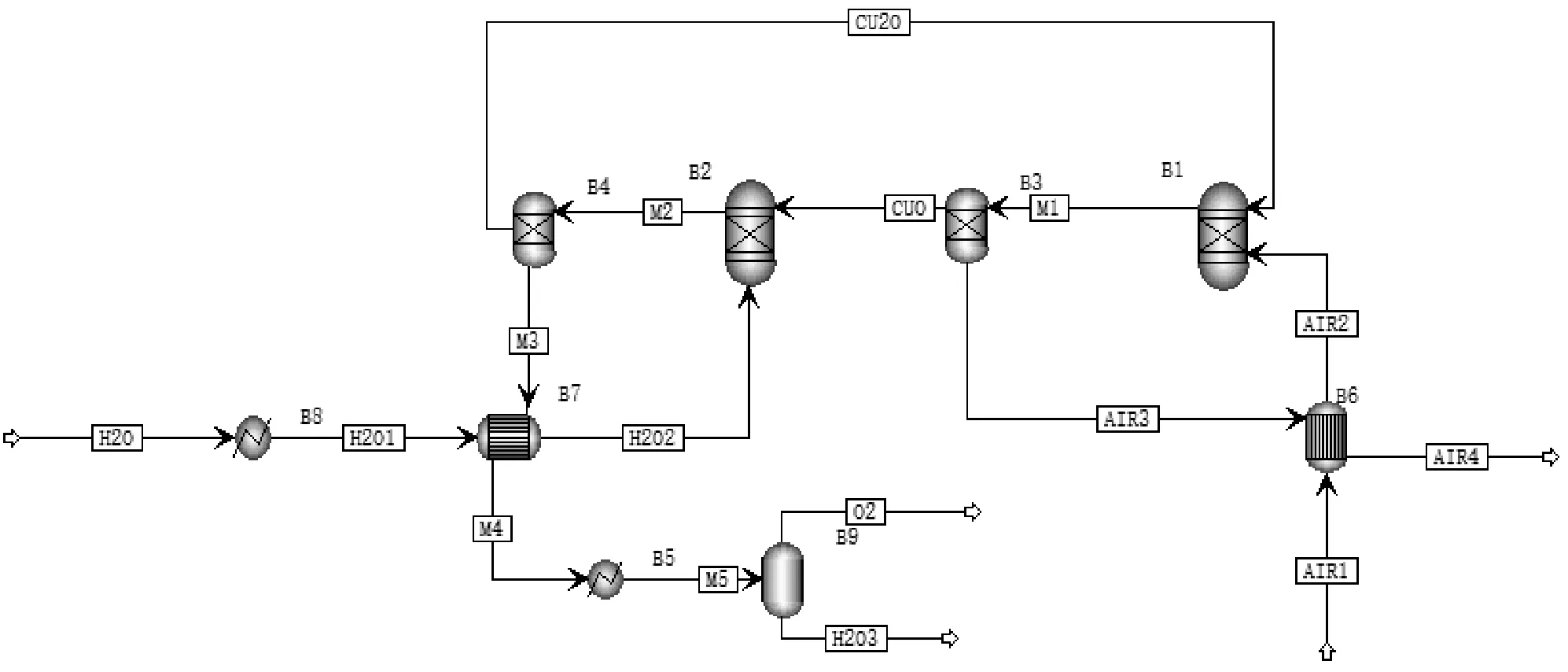

图1为运用Aspen plus软件构建以CuO/Cu2O为载氧体的化学链制氧系统的流程图。B1模块(RGibbs)为吉布斯反应器;B2模块(RYield)为产率反应器;B3、B4、B5模块(Sep)为组分分离器;B6和B7模块(HeatX)为两流股并流或逆流换热器;B8模块(Heater)为热合相态转化器加热器。

图1 化学链空分制氧流程Fig.1 The system process of chemical looping air separation

B1为吸氧反应器,发生吸氧反应,反应为放热反应

2Cu2O+O2=4CuO

(1)

B2为释氧反应器,发生释氧反应,反应为吸热反应

4CuO=2Cu2O+O2

(2)

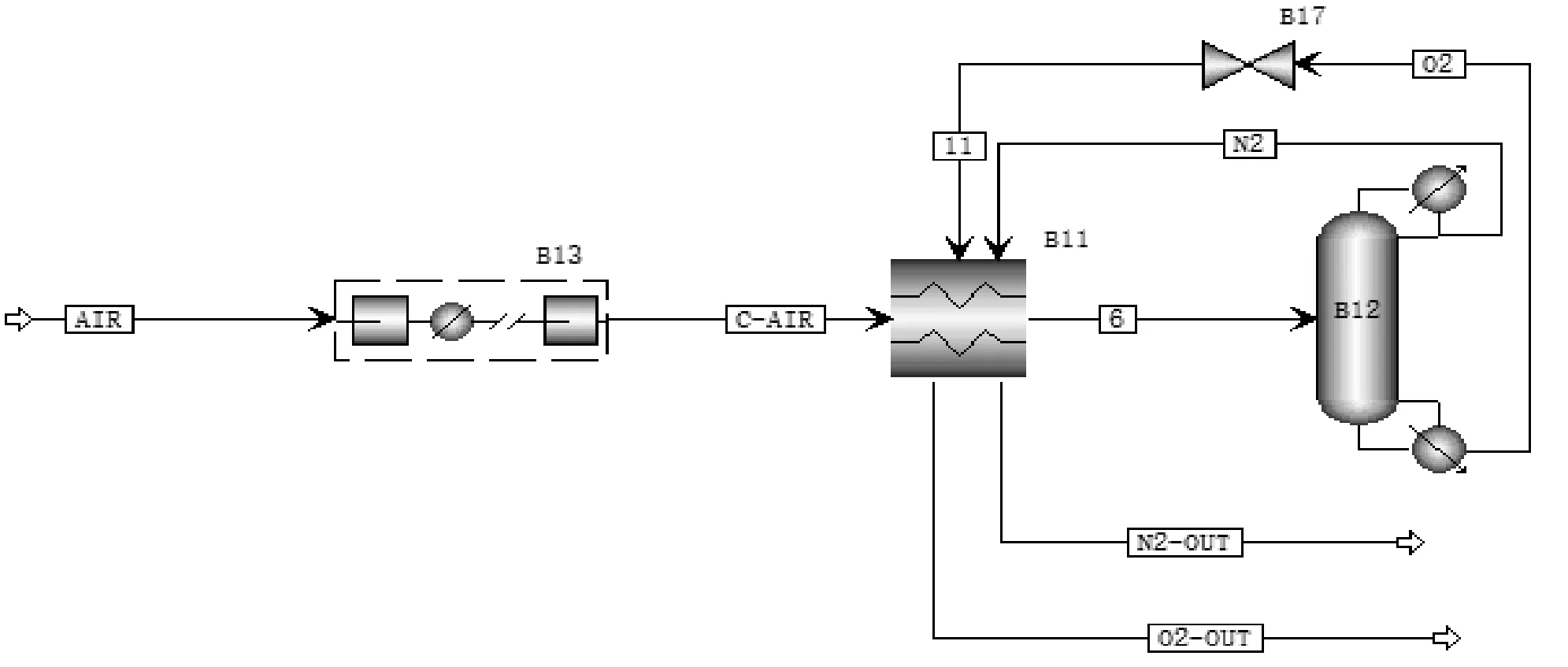

为了解化学链制氧系统低能耗的优势,本文也构建了深冷空分制氧系统,如图2所示,对两种系统进行能耗对比分析。深冷空分制氧系统中包括有四个模块:换热器B11、蒸馏塔B12、多级压缩机B13和节流阀B17。换热器中,压缩空气的出口温度规定为-180 ℃,节流阀的出口压力设置为1.5 bar,三股物流的压降均设置为0.1 bar。多级压缩机中包含四级压缩,可以很好的将空气中的杂质去除,最终压缩的出口压力设定为6.4 bar,中间冷却的温度设置为15 ℃,而每一级压缩的等嫡效率以及机械效率分别设置为0.8和0.97。

图2 深冷空分制氧系统流程Fig.2 Process of deep cooling air separation oxygen production system

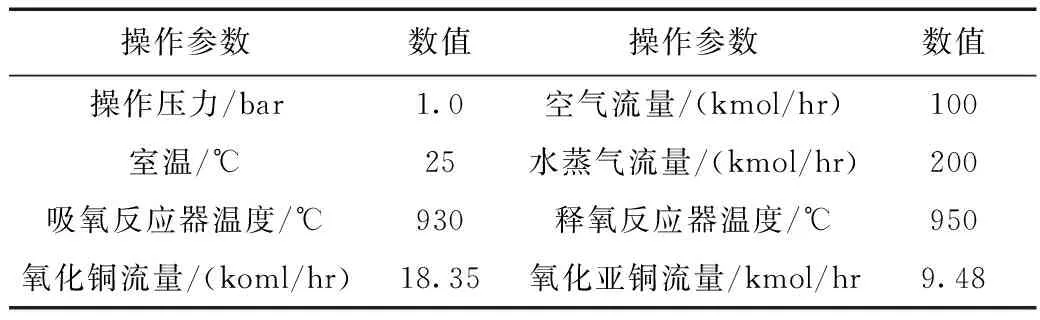

表1为建模过程中CLAS系统输入的关键参数数值,其中包括释氧反应器和吸氧反应器的操作压力、流化气体流量、温度。

表1 CLAS过程模型初始参数数值Table 1 Initial parameter values of CLAS process model

2 结果与讨论

2.1 释氧反应器温度对化学链制氧系统性能的影响

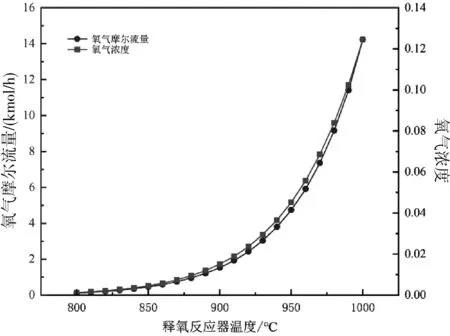

图3为在过量的空气流量和100 kmol/hr的水蒸气流量下,当释氧反应器操作温度从800 ℃上升到1000 ℃时,释氧反应器出口的氧气产量和氧气浓度的变化情况。如图3所示,随着释氧反应器温度的升高,释氧反应器出口处的氧气浓度和摩尔量先缓慢增加,后急剧增加。说明温度越高,越有利于释氧反应的发生。因为在1040 ℃左右时铜基载氧体会发生烧结,所以释氧反应器的温度不能取太高。

图3 释氧反应器温度对氧气浓度和氧气流量的影响Fig.3 The effect of oxygen release reactor temperature on oxygen concentration and oxygen flow rate

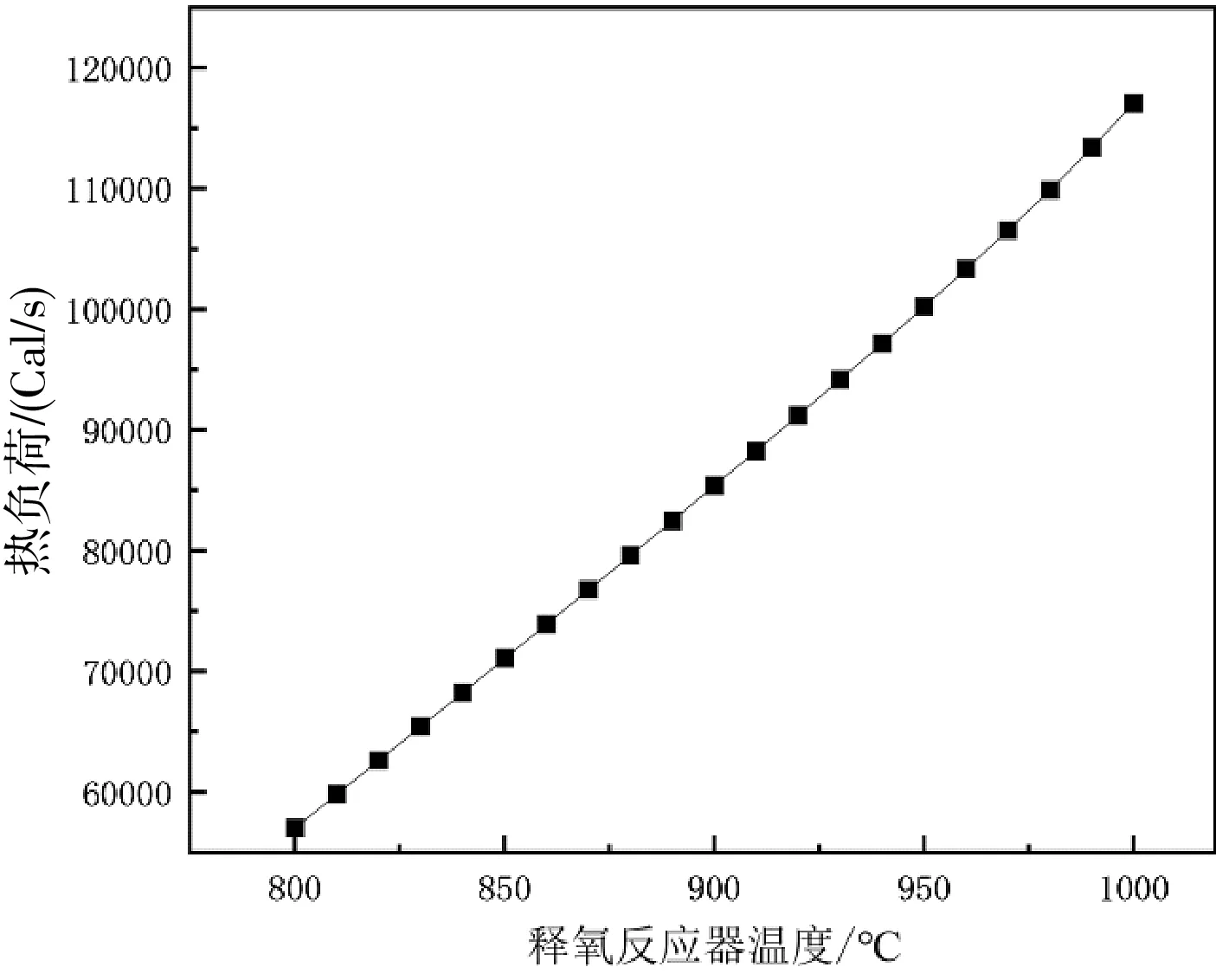

图4为释氧反应器在其它条件不变而温度在800~1000 ℃时,系统热负荷的变化情况。如图4所示,随着释氧反应器温度的上升,系统所放出的热负荷同步上升,热量损失也随释氧温度的上升而上升,因此释氧反应器温度不宜过大,避免过大的热量损失。本文释氧反应器温度选为950 ℃。

图4 释氧反应器温度对系统热负荷的影响Fig.4 The effect of oxygen release reactor temperature on system heat load

2.2 吸氧反应器温度对化学链制氧系统热负荷的影响

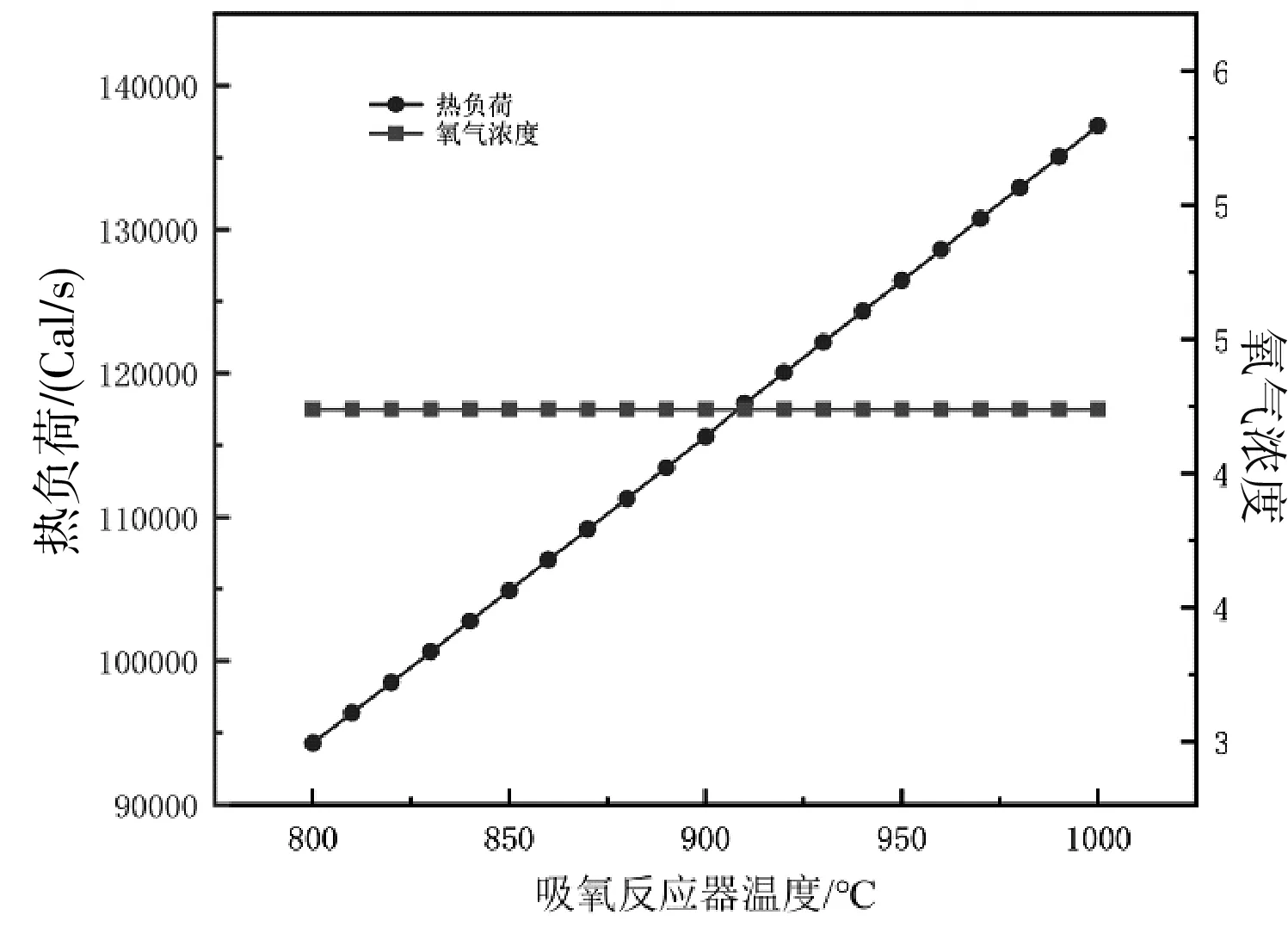

图5所示为在释氧反应器温度一定时,改变吸氧反应器温度对系统性能和热负荷的影响。如图5所示,改变吸氧反应器温度对氧气出口浓度没有明显的变化。而随着吸氧反应器的温度上升系统的热负荷也在增加,这说明在释氧反应器的温度一定时,吸氧反应器的温度越低,最终所浪费的能量越少,系统也就越经济。文献[8]中给出了释氧反应器和吸氧反应器的温差为15 ℃。因此,本文选取的吸氧反应器温度为935 ℃。

图5 吸氧温度对化学链制氧系统热负荷的影响Fig.5 The effect of oxygen absorption temperature on the thermal load of chemical looping air separation system

2.3 水蒸气流量对化学链制氧系统性能的影响

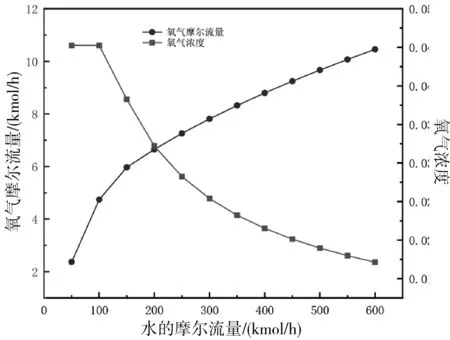

图6所示为在释氧反应器反应温度为950 ℃的情况下,释氧反应器出口氧气浓度随水蒸气流量的上升而下降,释氧反应器出口的氧气产量随水蒸气流量的上升而上升,但上升趋势逐渐趋于平缓。出现这种情况是由于水蒸气流量的增多,导致释氧反应器出口处氧气的浓度降低,且大量的水蒸气流量能够及时的将铜基载氧体所放出的氧气带出反应器外,使反应器内保持较低的氧分压,而较低的氧分压有利于释氧反应的进行。为保证在氧气浓度不至于太低的情况下获得较多的氧,本文选取的水蒸气流量为350 koml/hr。

图6 水流量对氧气浓度和氧气流量的影响Fig.6 The influence of water flow rate on oxygen concentration and oxygen flow rate

2.4 深冷空分制氧系统与化学链制氧系统性能对比分析

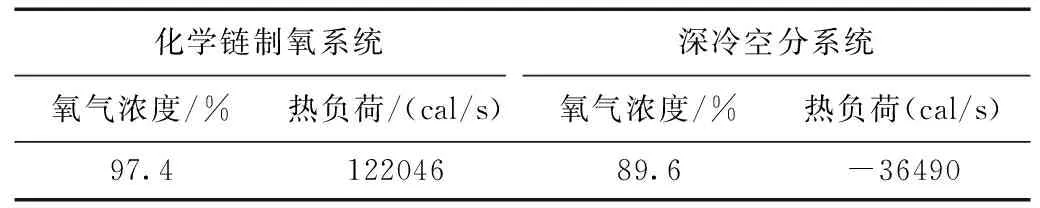

在保证出口氧气产量相同的情况下,比较深冷空分制氧系统与化学链制氧系统制取的氧气浓度和系统的能耗。表2所示为在两种系统氧气产量(4.74 koml/h)相同时氧气浓度和热负荷的对比,从表2可知,化学链制氧系统所需的热负荷为正值,因此系统基本不需要外部供热,基本实现自供热。而深冷空分制氧系统所需的热负荷为-36490.2422 cal/s,为负值,需要外部供热。因此化学链制氧系统与深冷空分制氧系统相比具备低能耗的优势,而且深冷空分制氧获得的最终产品浓度为:0.896摩尔分率的O2和0.104摩尔分率的N2,而化学链制氧系统最终的产品氧气浓度为97.4%。综合来看,化学链制氧系统与传统的深冷空分制氧系统相比,不仅在系统能耗较低,而且制备氧气浓度较高。

表2 两种系统氧气浓度和热负荷对比Table 2 Comparison of oxygen concentration and heat load between two systems

3 结 论

(1)随着释氧反应器温度的上升,释氧反应器出口处氧气浓度和氧气产量都产生了较明显的上升,而水蒸气流量的增加也有利于释氧反应的进行。为提高系统整体性能且降低系统能耗,使化学链空分制氧过程运行效果更佳,应当保持较高释氧反应器温度和水蒸气流量。

(2)释氧反应器反应温度、水蒸气的摩尔流量和吸氧反应器的反应温度优化后的数值分别为950 ℃和350 kmol/h,935 ℃。与初始工况相比,经优化后系统的出口氧气产量提高约3.56 kmol/h。

(3)化学链制氧系统与传统的深冷空分制氧系统相比,不仅有能耗较低的优势,还在制备纯氧方面也具有优势。