基于不同材料的大型风电机舱罩研究*

2023-10-09王瑞张丹杨富昭

王瑞,张丹,杨富昭

(1.四川工程职业技术学院,四川德阳 618000;2.四川省高温合金切削工艺技术工程实验室,四川德阳 618000)

风力发电机组机舱罩壳作为风力发电机组的重要防护结构,具有以下作用:①防护作用。可保证风力发电机组在恶劣的气象条件下正常工作,保护内部设备和作业人员不受风沙、雨雪、盐雾、紫外线辐射等外部因素的侵害。②隔噪作用。隔绝风力发电机组内部设备(如齿轮箱、发电机)运转时的噪声,防止噪声影响到风机周围的居民或牲畜。③防污作用。防止机舱内部的油脂泄漏到机组外部,污染环境。④降低风阻。机舱罩壳设计形状规则、表面平整,可有效降低风通过时的阻力。⑤美化外观。机舱罩可美化风机的外观,另外罩壳外壁还可喷涂机组的标识,增加了机组的辨识性。

由于风力发电机组机舱罩长期遭受自然界及外界环境的侵袭,故对其强度的要求比较高,同时要有耐候性、抗腐蚀性、抗温差性、抗老化性、抗疲劳性、抗紫外线辐射等性能,除此之外,考虑到整个风电机组的承重,要求机舱罩质量轻、强度高、承载能力大。因此风力机组机舱罩材料方向的研究与应用已得到广泛的关注。目前主流的风电机舱罩材料有非金属复合材料和金属材料2 种[1-2]。这2 种材料在设计制造和强度分析、生产成本上有很大的不同。

1 非金属复合材料机舱罩

1.1 非金属复合材料机舱罩设计制造方法

随着复合材料应用领域的发展,复合材料工业得到迅速发展,非金属复合材料机舱罩主要由实心层合板壳体和结构加强筋组成。实心层合板由不饱和聚酯树脂和玻璃纤维增强材料构成,结构加强筋一般采用矩形空心断面结构的玻璃纤维层压板材料。

非金属复合材料机舱罩常用的成型工艺为手糊成型工艺,机舱罩的制造工艺流程为:加工原模→模具制造→模具打磨→罩壳制造。

1.2 非金属复合材料机舱罩失效准则

1.2.1 基本假设

为确定复合材料层合板壳单元的刚度,基于经典层合板理论计算复合材料板上的作用力与结构响应之间的关系,需做如下假设:①层合板的各单层粘接牢固,层间不产生滑移;②层合板是薄板,忽略σz,各单层按平面应力状态分析;③层合板弯曲变形在小挠度范围,变形前垂直于中面的直线在变形后仍保持直线,并垂直于中面,忽略了垂直于中面的平面内剪应变,即γxz=γyz=0,且该直线的长度不变,即εz=0。

1.2.2 复合材料最大应力失效准则

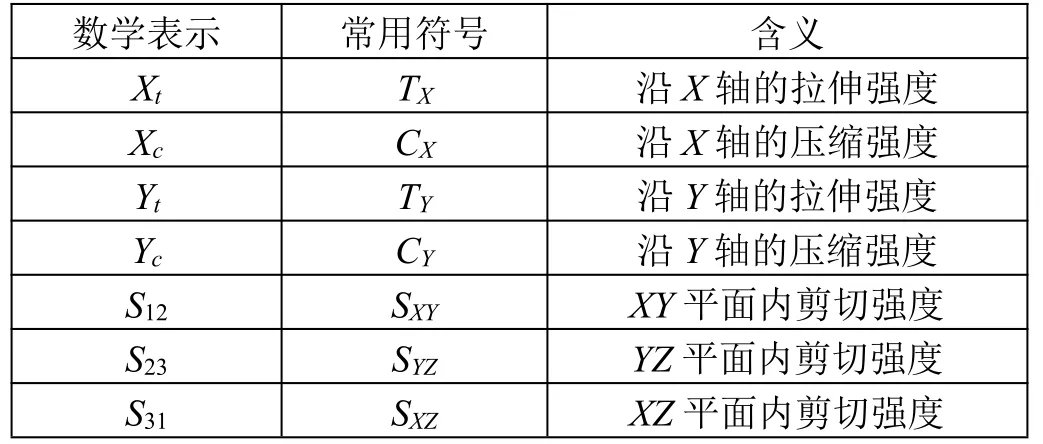

复合材料是正交各向异性材料,其纵向强度与横向强度往往不一样[3],而且许多材料的拉伸强度和压缩强度也不相同,剪切强度和单轴强度之间又没有一定的关系。因此,在平面应力状态下单层板的基本强度指标有7 个,如表1 所示。

表1 平面应力状态下单层板的基本强度指标

最大应力准则为:

1.2.3 材料强度及安全系数要求

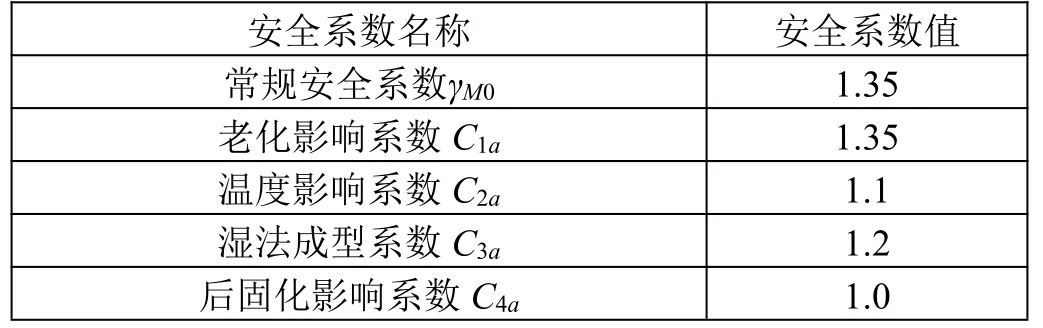

在采用最大应力准则下,再考虑材料的安全系数,根据GL 2010 规范5.5.2.3 要求[4],可计算出纤维拉伸纤维间失效时的总安全系数γMa为:

式(1)中,γM0、Cia(i=1,2,3,4)的取值详如表2 所示。

表2 材料安全系数

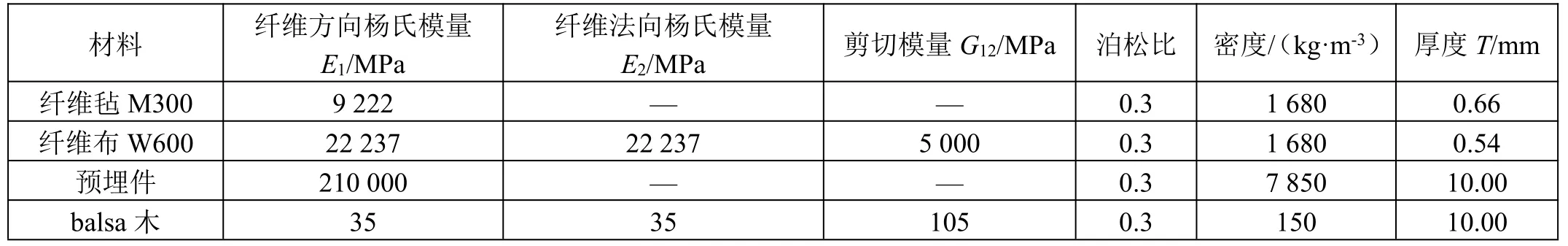

机舱罩壳体材料一般选用手糊纤维毡M300 和手糊纤维布W600,材料具体参数如表3 所示。

表3 材料参数

其中手糊纤维毡M300 的拉伸强度为115 MPa,手糊纤维布W600 的拉伸强度为332 MPa。那么这2 种材料的许用强度如下。

2 金属材料机舱罩

2.1 金属材料机舱罩设计制造方法

金属材料机舱罩主要由金属蒙皮与金属框架组成,材料采用普通的碳钢材料。

金属材料机舱罩的制造工艺流程为:板材切割下料→点焊定位→整体预装配→在预装配状态实施满焊接→无损探伤、校形→防腐处理→罩壳整体装配。

2.2 金属材料机舱罩失效准则

金属机舱罩的壳体与框架材料一般选用最常用的碳素结构钢Q235B,厚度在16 mm 以下,强度为235 MPa[5],根据GL 2010 规范5.3.2.1 要求,材料本身的安全系数1.1[4],材料许用应力213 MPa。

3 机舱罩设计分析案例

以4 MW 风电机组为例,分别对2 种不同材料的机舱罩进行设计与强度分析。

3.1 机舱罩设计方案

4 MW 非金属复合材料机舱罩上半为(M300/W600)4/顶部balsa 木/(M300/W600)4/M300,机舱罩下半为(M300/W600)6/(M300/W600)8/(M300/W600)4/M300,其中最厚的位置为31 mm,最薄的位置为5 mm,主体平均厚度约为12 mm。4 MW金属材料机舱罩整体采用普通碳素结构钢Q235B,其中金属蒙皮厚度4 mm,金属框架厚度8 mm。

4 MW 金属机舱罩壳与非金属相比质量增加约2.7 t,由于Q235-B 材料本身价格不高,没有模具费用,因此金属罩壳的成本主要存在于焊接工艺、涂装等制造成本。总的来说,金属机舱罩壳的生产成本与树脂材料相比有所降低。

3.2 机舱罩强度分析

3.2.1 受载计算

3.2.1.1 风速

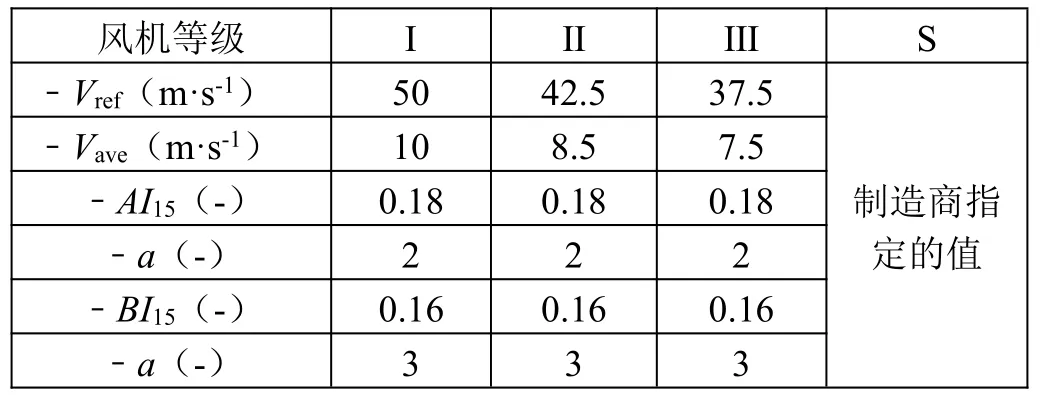

风速与所选取的风区有关,GL 2010 规范4.2.1 按照50 年一遇10 min 的极限风速Vref将风区划分为3 类基本风区I、Ⅱ、Ⅲ和1 类特殊风区S[5],这4 类风区下的风机等级基本参数如表4 所示。

表4 风机等级基本参数

表4 中,Vref为基准风速,Vave为轮毂高度处年平均风速,AI15为较高湍流强度下15 m/s 湍流强度特征值,a为斜率参数,BI15为较低湍流强度下15 m/s 湍流强度特征值。本文中的4 MW 风力发电机组考虑采用Ⅱ类风区,具体信息如表5 所示。

表5 Ⅱ类风区具体信息

3.2.1.2 机舱Cp值

依据GL 2010 规范6.4.3.2.3,在风向确定的情况下可得出机舱罩各表面的Cp值[5]。机舱罩的简化Cp值如图1 所示,其中正对风向的机舱罩面为迎风面Cp=+0.8(压力),与之对应的面为背风面Cp=-0.5(吸力),与风向平行的面Cp=-0.6(吸力)。

图1 机舱罩的简化Cp值

3.2.1.3 空气密度

空气密度取标准空气密度1.225 kg/m3。

利用风速v、作用面积A、Cp值和空气密度ρ就可计算出机舱罩的受载情况:

3.2.1.4 载荷安全系数

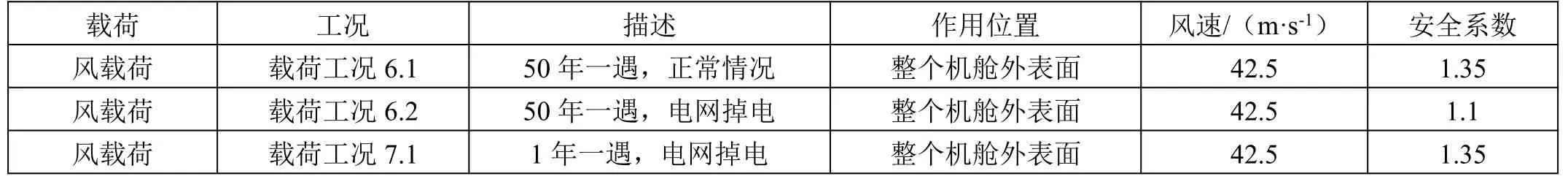

依据GL 2010 规范4.3.2 要求选取载荷安全系数[5],载荷安全系数如表6 所示。

表6 载荷安全系数

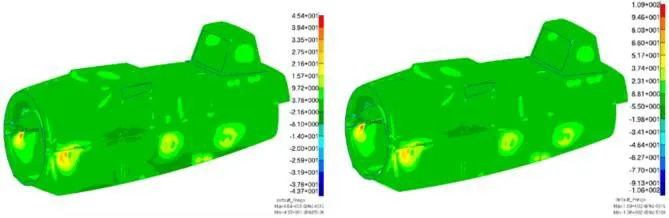

3.2.2 极限强度分析

基于前述的强度失效准则,利用ANASYS 分析软件[6],以4 MW 风电机组为例,分别对2 种不同材料的机舱罩进行极限强度分析,如图2、图3 所示。

图2 4 MW 非金属复合材料机舱罩强度分析应力云图

经分析,非金属复合材料机舱罩手糊纤维毡最大应力为45.4 MPa,手糊纤维布最大应力为109 MPa,极限强度满足要求。

强度分析的结果表明:金属机舱罩最大von-Mises等效应力约为103 MPa,极限强度满足要求。

4 结束语

在风力发电机组众多的采购部件中,机舱罩壳作为较大的结构部件,约占风机总成本的3%左右,随着目前风电上网电价的逐步下调,风力发电机组降本压力正在逐渐加大,因此选用何种材料的机舱罩,对控制整个风机的成本具有较大的影响。

4.1 2 种材料机舱罩的优缺点

非金属复合材料机舱罩优点为:①不需复杂的生产设备,投资少,适合中国乡镇企业的发展;②生产技术易掌握,生产人员只需经过短期培训即可进行生产;③可与其他材料复合制作成一体,厚度可变化。但也具有明显的缺点:①强度校核的方法和过程较为复杂;②一般采用手糊成型工艺,生产效率低,尺寸偏差大;③易受操作人员技能水平及生产环境条件的影响,产品质量不稳定;④加工时粉尘多,环境污染大。

金属材料机舱罩优点为:①Q235B 是普通材质的钢材,应用十分广泛,价格不高;②金属材料的加工制造依靠机床保证,尺寸偏差易于控制;③针对单一金属材料的强度校核较为简单。其缺点在于:①金属机舱罩长期暴露在大气环境中,需考虑整体防腐;②金属的热传导系数高,需要加大机舱内部散热通风量。在低温地区,还要考虑机舱内部的保温措施。

4.2 机舱罩的选取原则

在风电机舱罩方案的选取上首先应充分考虑到风电机组的运行环境,并结合风电机组的整体结构方案及外形尺寸,核算出机舱罩的生产制造成本,再综合考虑机舱罩的生产效率(交货期要求)、车间装配、后期运输条件等因素,最终确定选用哪种材料的机舱罩,并设计出最优的设计方案和制造工艺,实现机舱罩的最优性价比。