橡胶轮胎防老化致污染变色研究进展

2023-10-08张家强邢金国郭湘云

张家强,邢金国,郭湘云

(圣奥化学科技有限公司,上海 201203)

橡胶作为一种高弹和粘弹性高分子材料,其在密封圈、轮胎、电线电缆等领域有着广泛的应用。据统计,轮胎的橡胶消耗量占橡胶总消耗量的比例达60%以上[1],在橡胶工业中占有重要地位。轮胎在使用过程中常受到热、氧、光、力、金属腐蚀等作用,出现性能下降、弹性降低等老化现象,同时伴随轮胎污染变色问题,严重影响了轮胎的外观。随着人们生活水平的不断提高,对制品外观要求越来越高,有关橡胶轮胎污染变色问题的研究已成为研究热点。

导致橡胶轮胎污染变色的因素有很多,如炭黑[2-3]、改性剂[4]、增塑剂[5-6]、防护蜡[7]和防老剂[8]等。其中,轮胎表面污染变色问题与其抗老化防护密不可分,主要分为以下两个方面:一是防护蜡小分子迁移到橡胶表面,引起喷霜泛彩现象;二是防老剂在老化防护中,迁移到橡胶表面并发生化学反应,导致轮胎表面变色。因此,为解决制品表面污染变色问题,学者们进行了广泛的研究。

本文对近年来有关橡胶轮胎防老化致污染变色研究机理、评价方法和研究进展进行介绍,以期为解决橡胶轮胎污染变色问题提供参考依据。

1 防护蜡喷霜致污染变色

橡胶防护蜡是由特定的石蜡以及微晶蜡混合而成,也称为微晶石蜡。其常作为防护助剂加入到橡胶中,在橡胶表面形成一层物理屏障以隔离臭氧的侵蚀,可有效屏蔽臭氧对橡胶制品的破坏,达到保护橡胶制品和延长其使用寿命的目的,是橡胶制品一种重要的添加剂。

1.1 喷霜机理

橡胶喷霜的原因有很多,包括配方设计、工艺操作、原材料质量、储存条件和制品老化等[9]。但归根结底是助剂与橡胶间的溶解度问题,即在较高温度时,防护蜡充分溶解于橡胶;在较低温度时,其溶解性降低,出现过饱和状态,导致其不断地迁移到橡胶表面,形成一层蜡膜。过量的喷霜会导致橡胶制品表面出现泛白现象,从而影响产品的外观,甚至引起产品质量问题。

1.2 喷霜的评价方法

理想的防护膜既可隔绝空气中臭氧与橡胶表面的接触,免受臭氧对橡胶的攻击,又可降低过度喷霜几率,以保持橡胶制品良好的外观。因此,如何分析喷霜物成分、测量喷霜物厚度,从而对喷霜实现准确的控制显得非常重要。

1.2.1 喷霜的定性分析

目测法是观察喷霜最为直接的方法[10],即将待测硫化胶在一定条件下存放一段时间后,缓慢拉伸100%~200%,再恢复到自然状态,可观测到硫化胶表面喷霜泛白现象。这是因为拉伸后的蜡膜容易从橡胶表面脱落,便于观察。

1.2.2 喷霜物成分分析

喷霜物成分分析技术已日趋成熟。S.S.CHOI等[11]通过高效气相色谱-质谱联用仪(GC-MS)比较了抛光玻璃刮擦、熨斗加热、溶剂浸泡的纤维素组织擦洗和溶剂浸泡的三聚氰胺泡沫擦洗收集法收集的材料,结果表明溶剂浸泡擦洗法的效果较好。同时喷霜物的分析应结合红外光谱分析、元素分析及化学分析等手段。

1.2.3 蜡膜厚度分析

目前,蜡膜厚度分析常采用减量称重法[12],即用溶剂擦拭试样表面,得到试样擦拭前后质量差,进而通过与试样的表面积和密度比值得到蜡膜厚度。该方法误差较大,不适用于堆积疏松、蜡膜厚度不均匀等情况。

郑丽娜等[13]借助扫描电子显微镜(SEM)从截面角度测量喷霜物厚度,建立了以直方图的形式统计分析喷霜物厚度的方法,更加直观和客观;而通过原子力显微镜(AFM)法建立的三维图像也可得出喷霜物厚度,该法适合喷霜物未完全覆盖橡胶表面且起伏高度差小于3μm的样品,方法简单、分辨率高。

1.3 防护蜡喷霜变色研究进展

有关防护蜡喷霜对轮胎外观影响的研究报道层出不穷。防护蜡性能与其自身结构密切相关,罗洪罡等[14]从防护蜡碳数分布角度考察了其对轮胎喷霜的影响,发现高异构结构及高碳数的防护蜡能有效解决轮胎夏季存放过程中过量喷蜡问题,同时可提升胶料耐静态臭氧老化性能。

防护蜡晶体结构对其性能的影响同样不容忽视。王诗凝等[15]发现异构烷烃质量分数较小,结晶尺寸小且致密程度高的改性防护蜡,可大幅提高胎侧胶抗喷霜性能和耐臭氧侵蚀性,在防止裂纹产生的同时明显改善成品轮胎外观。王才朋等[16]通过对比研究发现,微晶蜡可大幅提高硫化胶耐天候老化性能,同时添加化学防老剂和微晶蜡的硫化胶耐臭氧老化性能和耐天候老化性能更佳。

马德龙等[17]研究发现高温蜡较普通蜡具有更好的耐天候老化和耐臭氧老化性能,可明显改善橡胶外观,与少量防老剂并用可较大程度地改善胎侧胶表面变色泛彩问题。

张潇杨等[18]发现随着防护蜡用量的增大,硫化胶耐臭氧老化性能提高,但其门尼粘度下降,喷霜泛白现象加剧,影响制品外观,需选择合适的防护蜡用量。

因此,结合现代分析手段,检测分析和设计防护蜡碳数分布、晶体大小、耐高温性和用量对改善轮胎喷霜泛白变色问题具有重要意义。

2 防老剂致污染变色

轮胎污染变色问题与其使用的防老剂密不可分。防老剂种类繁多,其中以胺类防老剂防护效果突出、应用最为广泛,但同时存在污染大、迁移快,甚至使橡胶制品表面变色泛彩等问题,是研究的重点方向。

2.1 防老剂污染变色机理

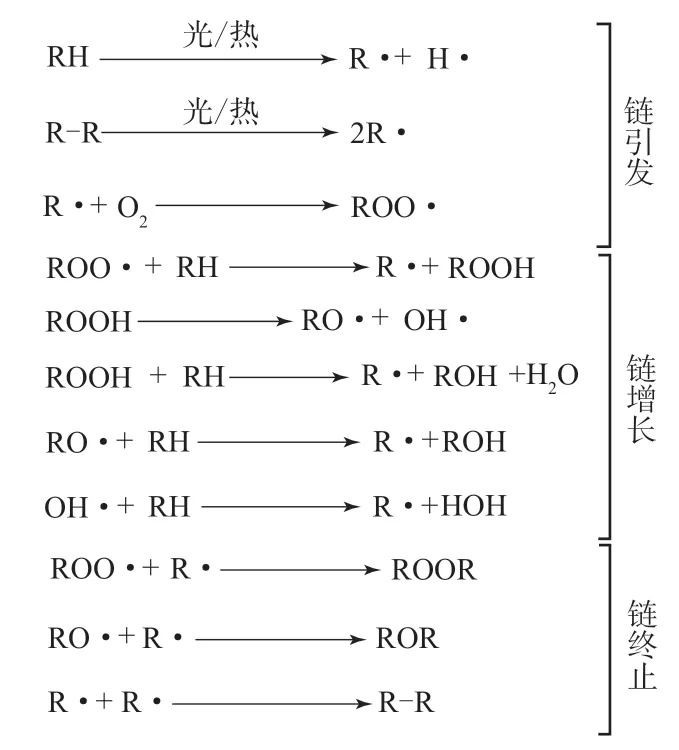

防老剂致轮胎污染变色主要与其易被氧化变色有关,该类化合物通常含有共轭系统和助色基,因而影响化合物的颜色。芳胺氧化变色是一种自由基链式反应[19],通常由光、热引发生成自由基,进而与氧反应生成过氧化物自由基。过氧化物自由基夺取橡胶大分子中的H生成氢过氧化物和大分子自由基。氢过氧化物不稳定易分解,生成的自由基进一步反应生成更为复杂的稳定产物直至终止(如图1所示),同时伴随氧化程度加深,有色物质不断积累,因而所显颜色不断加深[20-23],随着防老剂不断迁移至橡胶表面进而影响产品的外观。

图1 防老剂氧化变色反应机理

2.2 胶料变色评价方法

建立客观的污染变色评价方法有利于进一步研究其机理和改善轮胎污染变色问题。

胶料变色评价常采用目测观察法,即将硫化胶片置于室外进行天候老化试验,一定时间后观察其颜色变化,但这对于颜色变化较小、非同组试验的对比评价存在较大误差。

张进等[24]将硫化胶片与白色纸张紧密贴合,置于塑料袋中,相同条件天候老化后,用分光光度仪对纸张进行测色,可得到参数L(表示亮度)、色向a和b值,进而可以计算出模拟色,与标准白进行对比,既可直观地对比出色值的差异,又可定量对比样品变色情况,方法简单、客观易行。

2.3 对苯二胺类防老剂致污染变色研究进展

防老剂种类繁多,如酚类、杂环类虽无污染性、不变色,但防护效果差,成本较高,在橡胶制品中应用较少。胺类防老剂以其优异的抗臭氧、耐疲劳及耐热氧老化性能在该领域占有重要地位。如烷基芳基仲胺类[25-26]产品CMA(N-环己基-对甲氧基苯胺)抗臭氧和耐变色性能优异,但其相对分子质量较小,耐热氧性能一般,耐迁移性差,常用于乳胶制品。酮胺类典型产品TMQ(2,2,4-三甲基-1,2-二氢化喹啉聚合体)热氧防护效果突出,常与其他防老剂配合使用,但也存在一定的污染性,该类产品则向着高品质、减量化发展[24]。

对苯二胺类防老剂是目前轮胎行业主流产品,其在耐臭氧、耐疲劳及耐热氧老化方面是其他产品难以相比的。其代表产品有防老剂4010(N-苯基-N′-环己基对苯二胺)、防老剂4010NA(N-苯基-N′-异丙基对苯二胺)和防老剂4020(N-1,3-二甲基-N′-苯基对苯二胺)。其污染变色问题虽较为严重,但相关研究报道较多。

对苯二胺类防老剂优异的防护性能与其活性基团仲胺结构密不可分。李威等[27]研究发现防老剂4020在热氧环境中较稳定,但在光作用下易光致变色,表明该类化合物污染变色与光的作用有较大关系。因此从其自身结构着手,以期改善其污染变色问题同时兼顾综合性能是学者们研究的热点。

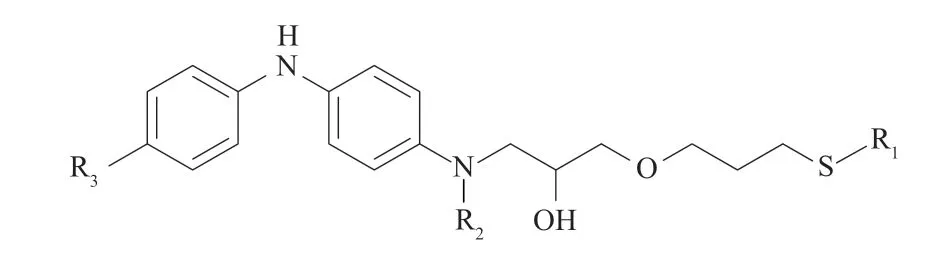

黄坤等[28-29]在防老剂4020基础上,将含有环氧基团的长链化合物与防老剂4020进行开环加成反应,得到改性后大相对分子质量的新型防老剂,分子结构如下:

分子结构中,R1、R2和R3至少一个选自长链烷烃、长链烯烃或长链炔烃,所述长链为C6—C30。

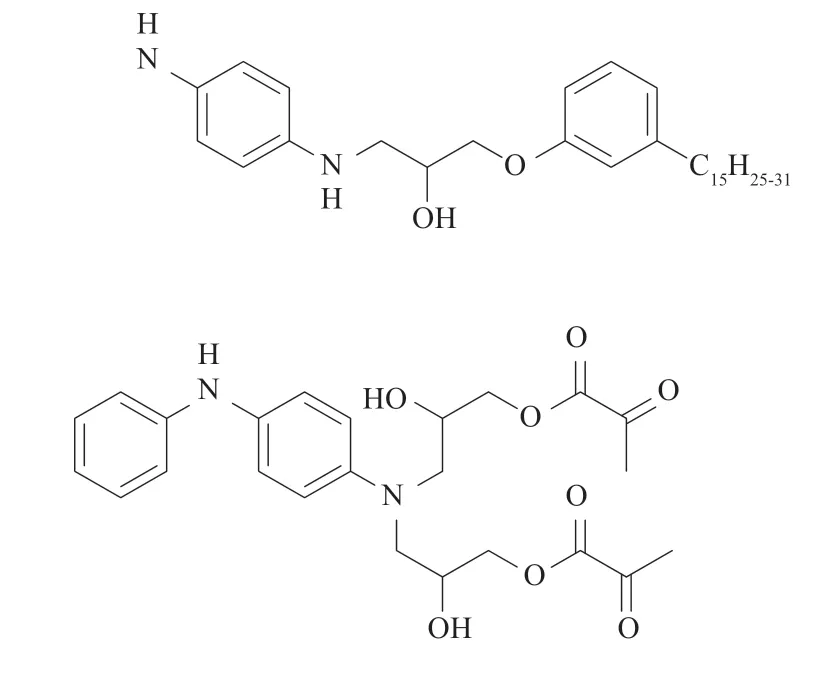

该类化合物耐迁移性相比防老剂4020均有较明显的提升,抗污染性较好,防护性能与防老剂4020相当。董兰[30]采用类似方法将对氨基二苯胺的伯胺分别进行一取代和二取代得到两种化合物的分子结构如下:

通过与防老剂4010NA和防老剂4020进行对比评价,表明其硫化胶耐热氧老化性能和耐迁移性均有所提升。

该类结构化合物相对分子质量较大,可有效提高其耐迁移性和耐污染变色性,但其有效仲胺含量较低、相同防护效果所添加剂量大,成本也较高。

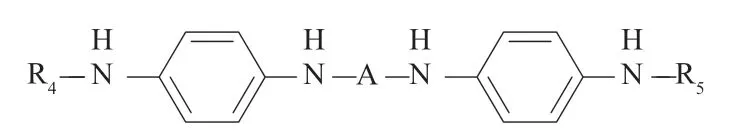

齐木彩等[31]开发的防老剂及其组合物的分子结构如下:

分子结构中的R4和R5彼此独立地表示C1—C10的烷基、芳烷基或苯基,A表示可包含插入的亚苯基的C6—C30的亚烷基。

该橡胶组合物耐候性得到改善且表面变色受到抑制。这主要与其结构有关,通过在苯环间引入A基团,从而阻断了化合物的共轭效应,显色效应降低,可改善橡胶污染变色问题。

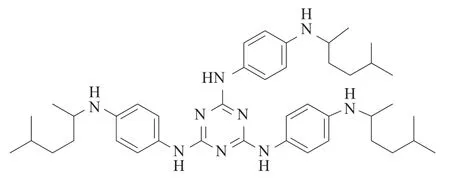

李淑娟等[32]采用HPLC研究的三嗪结构的新型防老剂TMPPD分子结构如下:

通过其与防老剂4010NA和4020在硫化胶中的迁移性对比研究发现防老剂TMPPD的耐迁移性能明显优于其他防老剂。高杨等[33]将其与其他防老剂组合用于橡胶制品,发现胶料具有优异的耐疲劳性能、耐臭氧性能和抗变色性能以及优良的老化前和热氧老化后物理性能,可用于制造轮胎的全部或部分橡胶基体。

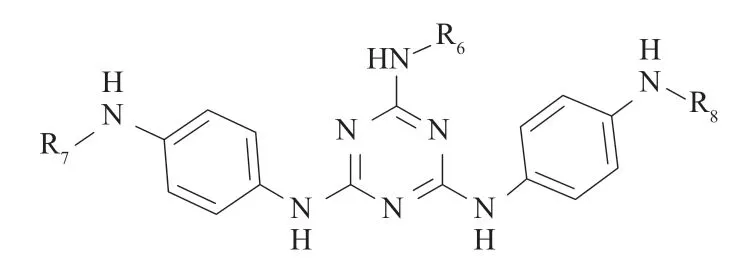

郭湘云等[34]在防老剂TMPPD基础上得到的化合物分子结构如下:

分子结构中的R6为C3—C16烷基、C3—C10环烷基取代的C3—C16烷基、C3—C10环烷基或C3—C16烷基取代的C3—C10环烷基;R7和R8相同或不同,各自独立选自C3—C10烷基、C3—C10环烷基或C6—C14芳基取代的C3—C10烷基、C3—C10环烷基、C3—C10烷基取代的C3—C10环烷基、C6—C14芳基和C3—C10烷基取代的C6—C14芳基。

该化合物较常规防老剂具有更长效的抗老化性能,且耐变色性能优异,可作为防老剂用于橡胶制品、尤其是橡胶轮胎中,可以防止橡胶制品在使用过程中由于光、热、氧、疲劳等引起的老化后性能劣化。

该类化合物通过引入新的骨架结构三嗪环,可增大化合物相对分子质量,提高其耐迁移性和耐变色性。

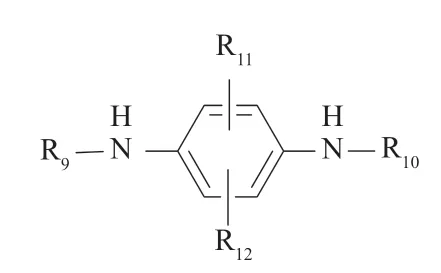

以上过程均对对苯二胺类防老剂结构改变较大,相对分子质量增大明显,而从其本身着手进行简单改性同样是一种较好的途径。K.M.DAVIES等[35]考察的系列化合物分子结构如下:

分子结构中的R9为碳原子数不超过8的仲烷基、环烷基;R10为碳原子数不超过8的仲烷基、环烷基、芳香基;R11和R12为C5以内的烷基,且R9,R10,R11和R12总碳原子数不超过20。

在橡胶中的应用性能研究发现,该类衍生结构较防老剂IPPD耐变色性能明显提高,抗老化性能良好,当R11和R12为2和5位取代基时较其他位置具有更好的耐变色性,抗老化性能下降约5%,综合性能较佳。高杨等[36]考察的对苯二胺衍生结构化合物分子结构式如下:

在橡胶中的应用研究发现其在不影响橡胶制品的物理性能和耐老化性能的同时,呈现出较优的抗外观变色性能,可应用于轮胎全部或部分橡胶基体。

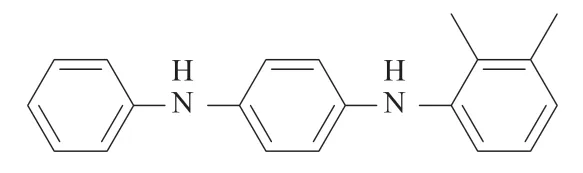

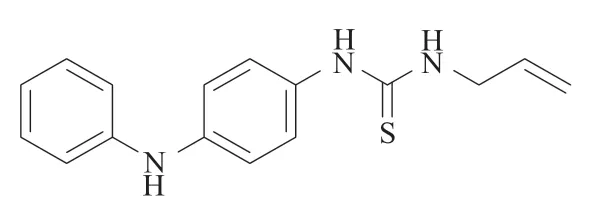

Y.K.SUN等[37]通过将N-苯基对苯二胺与异硫氰酸烯丙酯反应合成了一种具有胺、硫脲和烯丙基的轻微变色的多功能胺类橡胶添加剂(APPT),分子结构如下:

将其与防老剂4010NA分别应用于丁苯橡胶/白炭黑复合材料时,防老剂APPT具有更好的耐变色性和耐氧化性能,其复合材料的氧化诱导时间几乎是防老剂4010NA复合材料的2倍。同时,由于胺、硫脲与烯丙基之间的协同作用,防老剂APPT更有利于橡胶的硫化和促进白炭黑在胶料中的分散。

胺类防老剂以其难以替代性,相关研究层出不穷,正向着耐迁移、低污染、多功能化以及绿色环保方向发展,其中,对苯二胺类化合物衍生结构的研究必不可少。

3 结语

针对橡胶轮胎污染变色问题,分别介绍了防护蜡喷霜致变色和防老剂致变色的机理、评价方法和研究进展。

(1)采用GC-MS,HPLC,SEM和AFM等检测方法,分析防护蜡碳数分布、晶体大小、耐高温性及用量,可改善橡胶轮胎喷霜泛白变色问题。

(2)胺类防老剂污染变色问题与其自身结构有关,光是导致其变色的重要因素。高品质酮胺类防老剂对热氧防护性能突出,可改善橡胶变色;而对苯二胺类防老剂仍是橡胶防老化重要的一部分,其研究向大相对分子质量、耐迁移、低污染以及绿色环保方向发展。

(3)改善轮胎污染变色问题具有重要意义,防护蜡和防老剂的研究同样重要。针对胺类防老剂的研究可从以下方面着手:①防老剂复配,将无污染防老剂与热氧防护型防老剂组合,开发协同性较强的耐臭氧、耐疲劳和耐变色性强的组合物;②深入研究基团结构与对烷氧基苯胺类或对苯二胺类化合物性能之间的关系,在此基础上修饰设计现有结构,得到综合性能优异的新型化合物;③构建新的骨架结构,将如三嗪环等引入到对苯二胺中,阻断或减弱其共轭体系,开发新结构化合物;④在胺类防老剂结构中引入其他活性防护基团(如受阻酚、受阻胺等),开发多功能性防老剂。