不同材料对缺气保用轮胎支撑胶性能的影响

2023-10-08黄义钢王巧平李治韬

张 静,王 君,黄义钢,王巧平,李治韬

(青岛双星轮胎工业有限公司,山东 青岛 266400)

自体支撑型缺气保用轮胎是用于正常充气状态下行驶,且在缺气状态下无需其他任何附属配件,仍能以一定速度行驶一定距离的充气轮胎[1-5],是目前市场上缺气保用轮胎的主流类型。自体支撑型缺气保用轮胎主要是在轮胎原本较软的胎侧内侧加入高硬度的支撑胶,从而减小轮胎失压后的变形,以维持一定的行驶能力。缺气保用轮胎失压后,车辆大部分负荷被支撑胶所承担,这就要求支撑胶不仅要有较高的硬度,还要有较低的滞后损失和生热,从而降低高负荷下的动态温升,同时应具有应对较大变形的耐屈挠等性能[6-9]。

近年来,为满足汽车行业节能减排、安全环保的发展需求,汽车生产企业开始采用缺气保用轮胎取代T型轮胎(备胎)开发高端乘用车。因此,许多轮胎企业纷纷开展了对缺气保用轮胎支撑胶性能的研究。倪海超等[10]研究了高顺式聚丁二烯复合橡胶(VCR)对支撑胶性能的影响,结果表明VCR替代稀土顺丁橡胶具有较好的补强增硬效果,支撑胶的硬度和100%定伸应力增大,生热相近。冯友林等[11]研究了补强树脂SP6701对支撑胶性能的影响,结果发现采用6份补强树脂SP6701替代10份炭黑N375,支撑胶的硬度和拉伸强度增大,100%定伸应力相近,压缩疲劳温升降低。任福君等[12]研究发现,采用炭黑改性低顺式聚丁二烯橡胶替代顺丁橡胶,支撑胶的定伸应力增大,生热明显降低,试验轮胎的零气压耐久性能提高。上述文献虽然研究了不同材料对支撑胶硬度、生热等性能的影响,但并未对比研究支撑胶硬度相同时,不同材料对硫化胶物理性能和动态力学性能的影响[13-14]。

本工作对比研究VCR、炭黑、补强树脂、硫黄和促进剂对支撑胶性能的影响,以期为缺气保用轮胎支撑胶配方的设计和研发提供参考。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;钕系高顺式聚丁二烯橡胶(NdBR),牌号CB24,阿朗新科高性能弹性体(常州)有限公司产品;VCR,牌号617,日本宇部兴产株式会社产品;炭黑N660,江西黑猫炭黑股份有限公司产品;环烷油,牌号Nytex4700,瑞典尼纳斯公司产品;补强树脂,牌号SL2101,彤程新材料集团有限公司产品。

1.2 试验配方

试验配方见表1。

1.3 主要设备和仪器

BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;BB-1600IM型密炼机,日本神钢株式会社产品;XLB-D 500×500×2型平板硫化机,湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪和PREMIER MDR型无转子硫化仪,美国阿尔法科技有限公司产品;INSTRON 5965型万能材料试验机,美国Instron公司产品;WAH17A型邵尔A硬度计,英国Wallace仪器公司产品;Precisa XB220A型自动比重计和GT-7011-DHD型高低温德墨西亚屈挠试验机,中国台湾高铁检测仪器有限公司产品;Digi test Ⅱ型回弹试验机,德国博锐仪器公司产品;GABOMETER 4000型动态压缩生热试验机和EPLEXOR 500N型动态热机械分析(DMA)仪,德国耐驰仪器公司产品。

1.4 试样制备

胶料采用两段混炼工艺,在密炼机中进行混炼。一段混炼转子转速为90 r·min-1,循环水温度为60 ℃,加料顺序为:生胶→炭黑、补强树脂、活性剂、防老剂等小料→环烷油→排胶(155 ℃);二段混炼转子转速为60 r·min-1,循环水温度为60 ℃,混炼工艺为:一段混炼胶、硫化剂→排胶(105 ℃)。

试样硫化温度为161 ℃,2 mm试片硫化时间为20 min,其他试样硫化时间为30 min。

1.5 性能测试

(1)DMA。温度扫描测试条件为:温度范围-60~80 ℃,升温速率 2 ℃·min-1,应变7%±0.25%。

(2)压缩疲劳性能。测试条件为:预应力 2 MPa,冲程 4.45 mm,压缩频率 30 Hz,恒温箱温度 100 ℃,测试时间 60 min。

(3)其他性能均按照相应的国家标准测试。

2 结果与讨论

2.1 硫化特性

不同材料对胶料硫化特性的影响见表2。

从表2可以看出:与1#配方胶料相比,4#和5#配方胶料的门尼粘度明显增大,说明随着炭黑用量的增大,胶料的加工流动性变差,这与炭黑用量增大,结合胶和包容胶数量增加有关,其他材料的用量变化对胶料门尼粘度的影响不大;5#—7#配方胶料的门尼焦烧时间缩短,说明炭黑和补强树脂用量的增大会对胶料的加工安全性产生不利影响,实际应用时可适当调整防焦剂用量;4#和5#配方胶料的交联密度(Fmax-FL)明显增大,这主要是因为随着炭黑用量的增大,橡胶-填料及填料-填料间的网络效应逐渐增强,11#配方胶料的交联密度也明显增大,这是由于其硫黄用量较大;胶料FL和t10的变化趋势与胶料门尼粘度和门尼焦烧时间的变化趋势基本一致。

2.2 物理性能

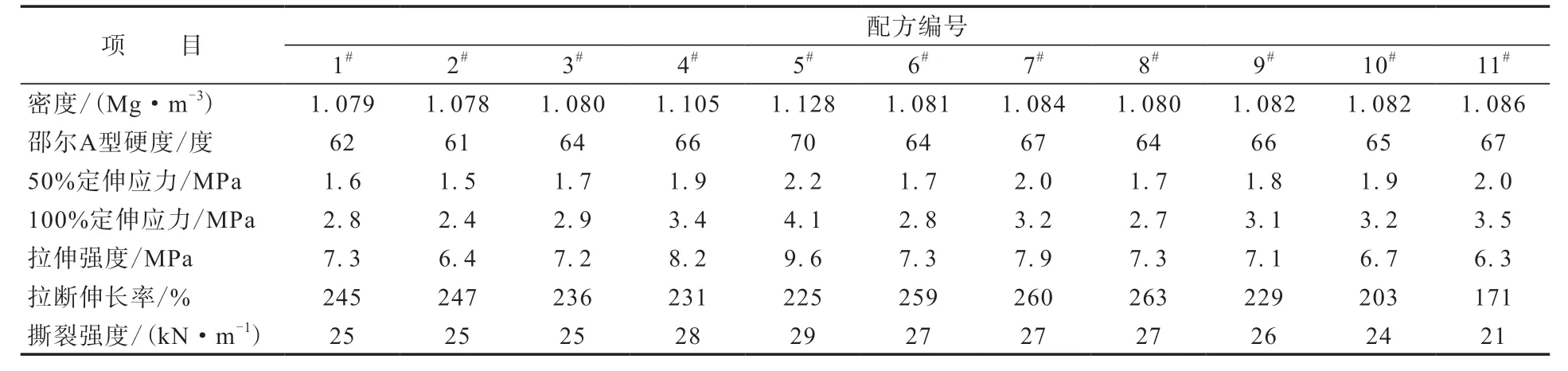

不同材料对硫化胶物理性能的影响见表3。

表3 不同材料对硫化胶物理性能的影响

从表3可以看出:与1#配方硫化胶相比,3#—7#,10#和11#配方硫化胶的硬度和定伸应力均有所增大;与8#配方硫化胶相比,9#配方硫化胶的硬度和定伸应力也有所增大,说明VCR、炭黑、补强树脂、硫黄及促进剂H-80用量的增大均能提高硫化胶抵抗变形的能力,有利于提高胶料的支撑性;与1#配方硫化胶相比,4#和5#配方硫化胶的拉伸强度增大,10#和11#配方硫化胶的拉伸强度减小,说明在一定范围内,炭黑用量的增大有利于提高胶料抗破坏的能力,但硫黄用量增大导致的较高交联密度阻碍了分子键的定向排列,妨碍了分子链结晶,从而导致硫化胶的拉伸强度减小,其他材料对硫化胶拉伸强度的影响不大。

2.3 动态性能

不同材料对硫化胶动态性能的影响见表4,E′为弹性模量,E″为损耗模量,tanδ为损耗因子。

采用DMA测试70 ℃时的tanδ及压缩疲劳温升来表征硫化胶的动态生热[15]。从表4可以看出:与1#配方胶料相比,3#—7#配方胶料70 ℃时的tanδ和压缩疲劳温升呈增大趋势,说明VCR、炭黑及补强树脂在提高胶料硬度的同时均会导致胶料的生热增大;与8#配方胶料相比,6#和9#配方胶料70 ℃时的tanδ和压缩疲劳温升呈下降趋势;与1#配方胶料相比,10#和11#配方胶料的生热也呈下降趋势,说明促进剂H-80和硫黄在提高胶料硬度的同时可兼顾较低的滞后损失和生热。

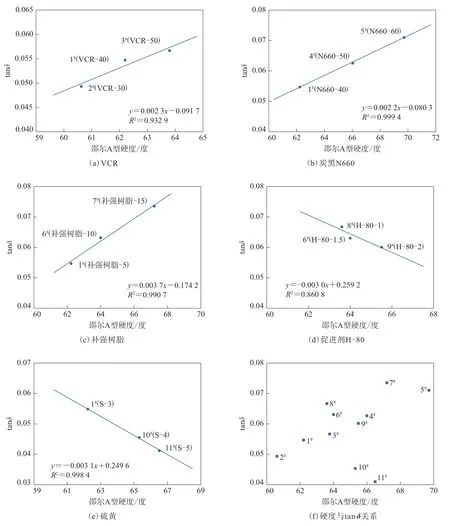

不同材料对硫化胶硬度和70 ℃时tanδ的影响如图1所示。通过对比分析5种材料在提高硫化胶硬度的同时对其生热的影响,并对试验数据进行线性拟合,得到回归方程曲线,相关因数(R2)在0.9左右,具有一定的参考性。

图1 不同材料对硫化胶硬度和70 °C时tan δ的影响

从图1可以看出,在提高相同硬度下,VCR和炭黑N660具有相近的回归因数(b≈0.002 3),但补强树脂的回归因数则明显较大(b≈0.003 7),说明VCR和炭黑在提高胶料硬度的同时可兼顾较低的滞后损失和生热,而补强树脂的生热较高;促进剂H-80及硫黄的回归因数相近(b≈-0.003 1),说明这两种材料在降低胶料生热方面具有相近的作用,压缩疲劳温升表现出相似的变化规律。

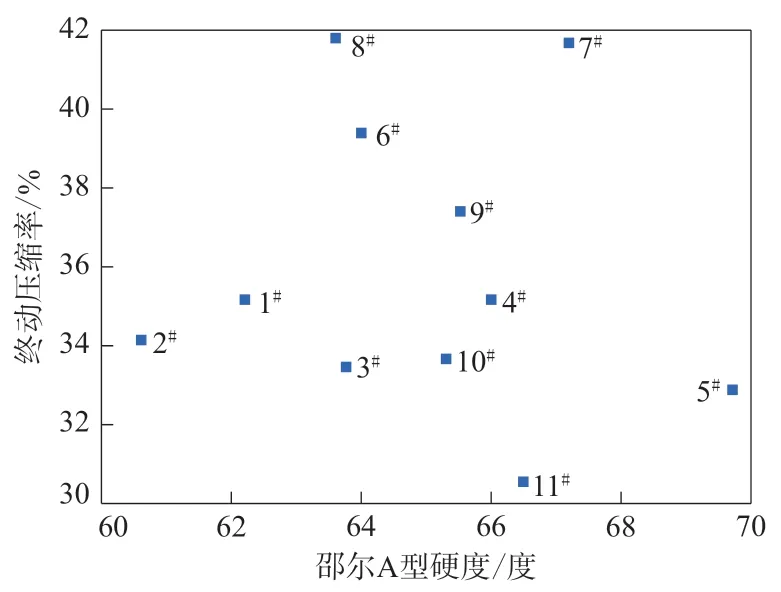

不同材料对硫化胶硬度和终动压缩率的影响如图2所示。

图2 不同材料对硫化胶硬度和终动压缩率的影响

终动压缩率是指压缩疲劳试验中试样终动压缩变形量与试样原高度的百分比,可表征试样在周期性载荷作用下抵抗变形的能力。从图2可以看出,随着硫黄或促进剂H-80用量的增大,胶料的终动压缩率呈明显减小趋势,说明硫黄和促进剂用量的增大有利于提高胶料在动态载荷下抵抗变形的能力,提高胶料的支撑性。高用量VCR(3#配方)或炭黑N660(5#配方)的使用同样有利于减小胶料的终动压缩率,提高胶料的支撑性。随着补强树脂用量的增大,胶料的终动压缩率呈显著增大趋势,在相同硬度下,补强树脂胶料的终动压缩率明显大于VCR或炭黑胶料,这可能与周期性压缩疲劳变形作用下补强树脂网络结构发生破坏有关。

结合表4还可以看出:与2#配方胶料相比,1#和3#配方胶料的耐屈挠疲劳性能提高;与1#配方胶料相比,4#和5#配方胶料的屈挠断裂次数相近,6#和7#配方胶料的耐屈挠疲劳性能提高,10#和11#配方胶料的耐屈挠疲劳性能下降;与8#配方胶料相比,6#和9#配方胶料的耐屈挠疲劳性能下降。上述结果表明,在一定硬度范围内,增大VCR和炭黑的用量不会对胶料的耐屈挠疲劳性能产生不利影响,增大补强树脂用量可以提高胶料的耐屈挠疲劳性能,但增大促进剂H-80和硫黄的用量则会对胶料的耐屈挠疲劳性能产生不利影响。

3 结论

(1)在支撑胶配方中增大炭黑用量,胶料的门尼粘度和交联密度增大,加工流动性变差;增大硫黄用量,胶料的交联密度增大,其他材料的用量变化对胶料加工性能的影响不大。

(2)VCR、炭黑、补强树脂、促进剂和硫黄用量的增大均可提高硫化胶的硬度和定伸应力;在一定范围内,炭黑用量的增大提高了硫化胶的拉伸强度和抗破坏能力,但硫黄用量的增大则对硫化胶的拉伸强度产生不利影响。

(3)VCR、炭黑及补强树脂用量增大在提高硫化胶硬度的同时均导致生热增大,但在提高相同硬度时,VCR和炭黑胶料的生热明显低于补强树脂胶料,且具有更小的终动压缩率;促进剂和硫黄用量增大在提高硬度的同时可降低生热,减小终动压缩率。

(4)在一定的硬度范围内,增大VCR、炭黑用量不会对硫化胶的耐屈挠疲劳性能产生不利影响,增大补强树脂用量可提高硫化胶的耐屈挠疲劳性能,但增大促进剂和硫黄用量则会对硫化胶的耐屈挠疲劳性能产生不利影响。