轿车轮胎操纵稳定性设计因素相关性研究

2023-10-08曲宾建魏成龙

刘 坤,王 君,曲宾建,徐 超,魏成龙

(青岛双星轮胎工业有限公司,山东 青岛 266555)

汽车操纵稳定性一般包括行驶稳定性和转向响应性两个重要方面。行驶稳定性是车辆能抵抗路面侧向风、路面不平等因素保持稳定行驶的能力。转向响应性是车辆按照驾驶者转动方向盘的方向行驶,不仅要求在高速行驶时安全、稳定、不跑偏,又要求转向轻便,输入与输出之间的延迟小。轮胎是车辆上与路面直接接触的唯一零部件[1],目前汽车企业开发中高端新车型时,在操纵稳定性方面对轮胎配套厂商提出越来越高的要求,例如在直道高速公路上,驾驶员不需要紧握方向盘,车辆可以保持直线行驶;在遇到路面干扰因素时,方向盘不发生左右摇摆;高速行驶时,轻打方向盘一定角度,回正顺畅;车辆转弯时,轮胎极限抓着力大等。

本工作对轿车轮胎操纵稳定性设计因素相关性进行研究。

1 轮胎操纵稳定性的评价方法

汽车操纵稳定性客观路试评价主要按照GB/T 6323—2014《汽车操纵稳定性试验方法》进行,评价项目很多,主要包括蛇行、转向瞬态响应、转向回正性能、转向轻便性以及稳态回转试验。轮胎操纵稳定性的客观评价大多通过静态刚性(纵向、横向、径向、扭转)测试和六分力[回正力矩、侧偏刚度、轮胎残余回正力矩(PRAT)]测试进行,主要用来作为产品研发的参考数据。其中,径向刚性体现轮胎径向承载能力;纵向刚性和横向刚性主要体现轮胎的纵向和横向的操控性能;扭转刚性主要体现轮胎转向操控性,具体表现为转向的灵活性;回正力矩具体体现在轮胎转向回正的响应。

在轮胎操纵稳定性的主观评价方面,目前并没有统一的国家标准,2020年中国计量协会发布的《轿车轮胎性能主观评价方法》给出了较为详细的评价内容和评价原则,可以作为评价参考。评价内容主要包括直线稳定性、中立感、线性感、响应性、车道变换稳定性、前/后平衡性、抓着力、制动稳定性、侧倾量、不足转向/过度转向、驻车/低速转向力、回正性能、安心感和转向应答[2]。为简化轮胎操纵稳定性的主观评价,建立更为清晰明了的评价与改善思路,便于分析与研究,评价工程师将其划分为两部分,即低速/中高速基础转向性能以及中度操控性能(侧向刚性、极限抓着力、卷入感、均衡性)。本研究重点考察扭转刚性、回正力矩、侧偏刚度、PRAT和接地印痕等指标。

2 轿车轮胎行驶稳定性研究

2.1 克服车辆特性和倾斜路面引起的车辆跑偏

为克服拱形倾斜路况和左舵车的车辆特性对汽车保持直线行驶的影响,轮胎设计时必须保证轮胎PRAT数值保持在一定范围内,以防止车辆跑偏[3]。一般乘用车主机厂对PART数值要求的大致区间为-5~-1 N·m。

研究表明:影响PRAT的主要因素是胎面花纹倾斜走向和带束层角度,胎面花纹倾斜走向(见图1)可以实现PRAT负值化;2#带束层的倾斜方向需要与肩部花纹横沟的走向趋势保持一致,且肩部花纹横沟角度越大,对增大PRAT负值越有利[2]。大体上,胎面花纹倾斜走向对PRAT影响占80%,带束层角度走向影响占20%。

图1 胎面花纹沟设计总体方向示意

2.2 轮胎行驶稳定性和转向响应性的提高

依据操纵稳定性主观评价的测试结果及以往经验,结合轮胎刚性、接地印痕、六分力等测试参数,提出了如下研究思路和方法。

研究车辆行驶稳定性与转向响应,需要分析力(力矩)的输入、力(力矩)的传递路径和力(力矩)的输出响应三要素。分析回正力矩的传递路径:轮胎直接与路面接触感受路面力(力矩)→胎肩部位→上胎侧(帘线)→下胎侧耐磨胶(三角胶+帘线)→车轮→转向装置→方向盘→驾驶者。同样,转向力矩的传递可以看作回正力矩传递路径的逆向反馈。分析认为,基础转向性能容易同时受胎侧刚性和胎冠刚性的影响,这些半部件材料性能不同,比如目前大多数产品整个轮胎部位材料分布特点是胎面胶、胎侧胶、胎圈护胶和三角胶硬度分别为69,59,75和90度左右,1#胎体帘布贯穿整个胎侧部位,它们之间的组合与搭配将直接影响转向力矩与回正力矩的传递效果。

主观评价过程中,胎冠刚性要与胎侧刚性相匹配。实际测试中,胎冠刚性与胎侧刚性不匹配主要有以下几种情况。

(1)胎侧刚性大,胎冠刚性小,会出现轮胎抓地困难,侧滑,转向过于灵敏,稳定性差的现象,这时需要对胎冠刚性进行调整。胎冠刚性与轮胎地面抓着力和侧偏刚度存在相关性。

这种情况可采用以下方法调整。轮胎结构设计时,增大行驶面宽度,可增大接地宽度和接地面积,有利于干地抓着力的提高;胎冠弧度半径较大,可使胎面接地更加充分,有利于干地抓着力的提高;花纹沟深度较小以及花纹块较大,有利于提高胎冠刚性;花纹块边缘采用斜向倒角设计,可以使轮胎与地面接触更加充分,避免出现卷边效应。施工设计时,增大带束层宽度,可以增大接地印痕横轴宽度和接地面积,轮胎行驶时侧偏角也会变大,有利于轮胎地面抓着力的提高;带束层角度较小,可以实现轮胎接地印痕偏向于矩形化;增强缠绕方式,可以使胎冠刚性增大,轮胎接地更加充分,各种缠绕方式的胎冠刚性从大到小依次为:2层平铺,1层平铺+肩部缠绕,1层平铺;胎面花纹沟底胶厚度(一般不小于2 mm)小,即设计厚度较小的基部胶,可以提高胎冠刚性。

轮胎接地印痕形状对其抓着力影响很大,一般设计时,采取改善措施后要通过试验对比分析改善前后轮胎的接地印痕。轮胎接地面积增大,有利于提高抓着力;一般接地印痕形状趋于矩形有利于提高侧偏刚度和总体操控性,图2和3分别示出了矩形和椭圆形轮胎接地印痕。

图2 矩形接地印痕

图3 椭圆形接地印痕

(2)胎冠刚性过大,胎侧刚性小,易导致轮胎与地面抓着力过大,轮胎转向和回正迟滞,需要根据具体情况,结合室内测试所得轮胎刚性和接地印痕形状,通过调整各部位相关参数,对胎面和胎侧刚性进行调整。

为避免出现应力集中现象,以微型电动车专用165/65R15轮胎为例,产品初始方案设计原则为:三角胶端点与胎圈护胶端点错开10 mm以上,1#胎体帘布反包端点与胎圈护胶端点错开20 mm以上,以保持端点位置呈阶梯线性分布。三角胶端点和1#胎体帘布反包端点整体上移,可以提高胎侧的垂直刚度和扭转刚度,对转向响应、侧倾支撑等操控性有利,同时也可以提高侧偏刚度,改善转向过程中轮胎变形,从而提高转向响应[4-5]。

胎圈耐磨胶与胎侧胶的搭接量根据产品规格扁平比的不同,设计时可选择15,25和35 mm,配套轮胎产品性能提升时可对此搭接量进行调整。

值得注意的是,耐磨胶需要与轮辋紧密接触,耐磨胶下端点位置向上调整,容易裸露在轮辋上方,与空气接触易加速老化;下端点位置向下调整,容易使胎侧胶与轮辋接触,加速胎侧胶磨损。因此,只能通过调整耐磨胶上端点位置来改变胎侧胶与耐磨胶的搭接量,从而改变耐磨胶的宽度,耐磨胶下端点的位置不能轻易改变。

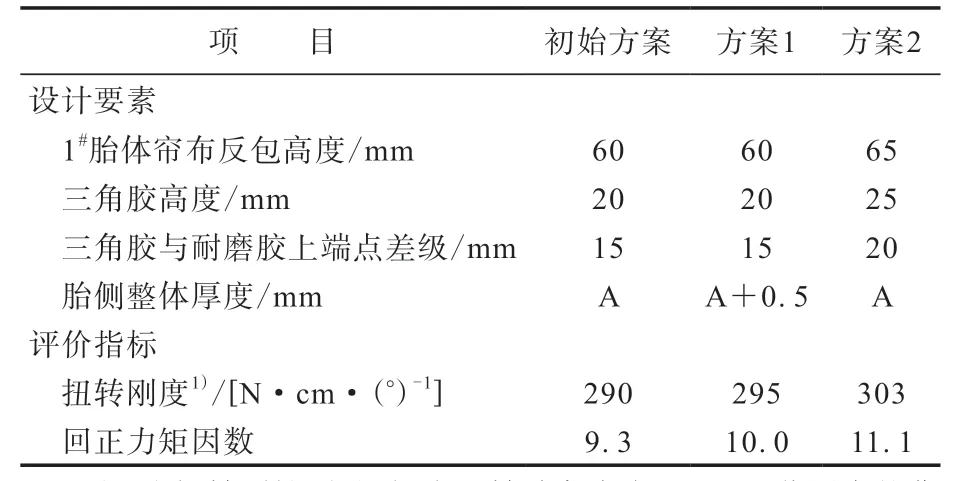

综上所述,制定3个胎侧部位刚性调整方案,如表1所示,选取扭转刚度和回正力矩对轮胎转向和回正性能进行验证。

表1 胎侧部位刚性调整

从表1可以看出:通过对三角胶端点(高度)、胎圈护胶上端点(胎侧胶与耐磨胶的搭接量的调整)和1#胎体帘布反包上端点绝对或者相对位置提高(见图4),增大胎侧厚度,可以实现胎侧转向等性能的提高。

图4 胎侧部位端点位置示意

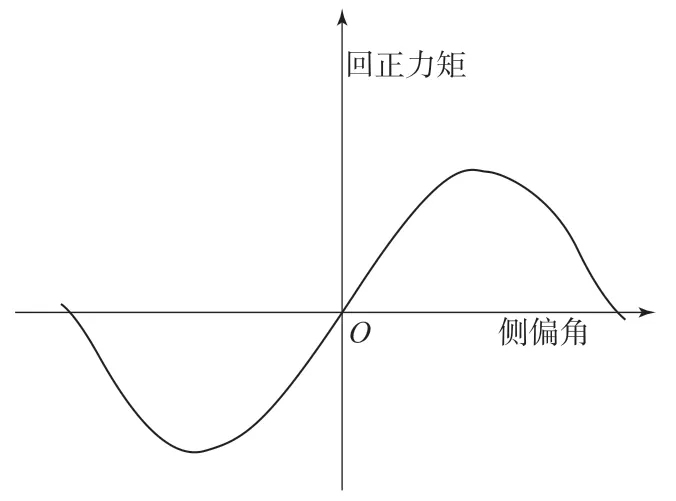

减小机头宽度,可以增大帘线张力;增强帘线材质,也可以提高胎侧刚性,有利于提高轮胎转向和回正性能。在回正性能改善试验时,可以参照轮胎接地印痕形状和轮胎的侧偏特性规律图(见图5)制定改善措施并进行验证。目标接地印痕趋于椭圆形,且中心接地长度长,中心接地压力大,对于轮胎保持直线行驶、提高回正性能有利[6]。

图5 轮胎侧偏特性规律

(3)除此以外,还存在胎冠刚性适中、胎侧刚性偏小等情况,本文不再一一分析。

3 结论

(1)介绍轿车轮胎操纵稳定性的主客观评价方法,针对车辆操纵稳定性特点,将轿车轮胎操纵稳定性主观评价重点划分为基础转向性能和中度操纵性能,重点关注轮胎转向响应和具有良好抓着力的行驶稳定性。

(2)影响PRAT的主要因素是胎面花纹倾斜走向和带束层角度,大体上胎面花纹倾斜走向对PRAT影响占80%,带束层角度走向影响占20%。

(3)主观评价反馈的轮胎操纵稳定性问题分为胎面和胎侧刚性不匹配的几种情况,可以通过调整胎冠部位半部件刚性来调整胎冠和胎侧刚性,使两者匹配。提高胎冠刚性,有利于提高抓着力和侧偏刚度,设计时主要通过增大带束层宽度、减小花纹沟底胶厚度以及增强缠绕方式来实现。提高胎侧刚性方面,可以根据材料特性的不同,使三角胶上端点、胎圈耐磨胶上端点与1#胎体帘布反包端点三者之间保持一定的阶梯差,有利于避免应力集中以及进行力的缓冲;同时,使各端点整体上移,增大胎侧厚度,也有利于整体胎侧刚性的提高。

(4)通过调整轮胎的整体刚性,使胎冠和胎侧部位刚性匹配,实现胎冠至胎侧的刚度分布均匀,满足地面抓着力的需求,同时使转向响应更加流畅。

(5)在设计验证方面,除了主观评价方式以外,重点参考轮胎接地印痕的形状和面积、侧偏刚度、PRAT、扭转刚性和回正力矩等参数。

轿车轮胎操纵稳定性是一项复杂的性能,包括很多主客观评价指标,这些评价指标与设计因素之间的相关性是非线性的,轮胎行业目前还没有规范、统一、公认的评价体系。本工作通过以往设计经验以及实际轮胎与车辆进行匹配的各个项目,总体上简单给出了性能与结构设计因素的关联性趋势,后续研究需要从定性主观评价转变为更详细的客观定量、细化、精确的方向,建立主客观评价相关性。