板式定制家具企业智能仓储硬件系统需求分析

2023-10-01郭炽阳林秀仪胡传双

郭炽阳 王 兵 张 挺 林秀仪 胡传双*

(1.华南农业大学材料与能源学院,广东 广州 510642;2.广东赛尔日盛家居科技有限公司,广东 广州511370;3.索菲亚家居股份有限公司,广东 广州 511358)

在工业4.0和智能制造技术时代,定制家具行业的智能制造技术应用走在了整个家具行业前列。定制家具融合了信息技术[1-2]、大数据[3-4]、云计算[5-6]、物联网[7-9]、工业机器人[10-13]等新技术,实现工厂、产品、订单数据和消费者的互联互通,重构整个企业的生产方式和经营模式。定制家具企业的智能制造系统除了应用生产系统(Manufacturing Execution System, MES)外,还实现了前端销售与后端生产数据的互通,涌现出一系列集销售、设计和制造为一体的软件解决方案家具企业,提供了技术、系统产品和服务支持[14]。智能仓储管理系统,是现代制造企业供应链管理的核心环节[15],可将企业内部复杂的采购与生产、生产与销售、直营与经销等业务流程,变成清晰、准确的有机整体,为生产经营提供物流仓储技术的核心竞争力。智能仓储系统综合利用信息技术[16]、云计算[17]、物联网[18]、ZigBee[19]、射频扫码[20]、区块链[21]、AGV[22]等高科技技术,集成高位立体仓库、巷道堆垛机、升降设备、自动出入库传送系统、自动分拣系统、搬运设备和机器人等设备,形成具有感知能力、推理判断能力、自动操作能力的智能系统,实现管理系统信息化、储运操作自动化、数据计算智慧化、网络协同化和决策智能化。

智能仓储管理系统包括硬件和软件两个部分[23-25]。板式定制家具企业智能仓储系统硬件主要包括立体仓、传送系统、装载系统等子系统。随着板式定制家具企业前端线下销售渠道和电商渠道的快速发展,为提高服务响应速度和降低物流成本部分,部分单一龙头企业也快速地实现了全国布局。笔者实地调研了华南地区某大型定制家具企业,以产能3 000 单/d为例,从立体仓(仓储能力)、传送系统(传送系统能力)和装载系统(装载系统能力)三个方面进行硬件选取与设计分析,以期为板式定制家具企业构建智能仓储管理系统的硬件系统建设提供借鉴。

1 仓储能力需求分析

基于3 000 单/d的订单业务数据,实地统计分析了订单组成、产品分类、周转率、产品尺寸、实际可用于建库空间等数据和信息,测算立体仓的主要参数,包括库位数量、货架层高、巷道数量等。

板式定制家具企业订单分为两类:1)加盟店订单(经销单),到货后分拣再配送;2)直营店订单(直营单),工厂直接配送到终端客户家。不同类别的订单需要不同的物流方式,为了提高实际仓储物流的效率,经销单可将多个订单拼单,把多个订单的产品存放在一个托盘上,而直营单只能一个托盘存放一个订单产品。

1.1 存储货位净空尺寸确定

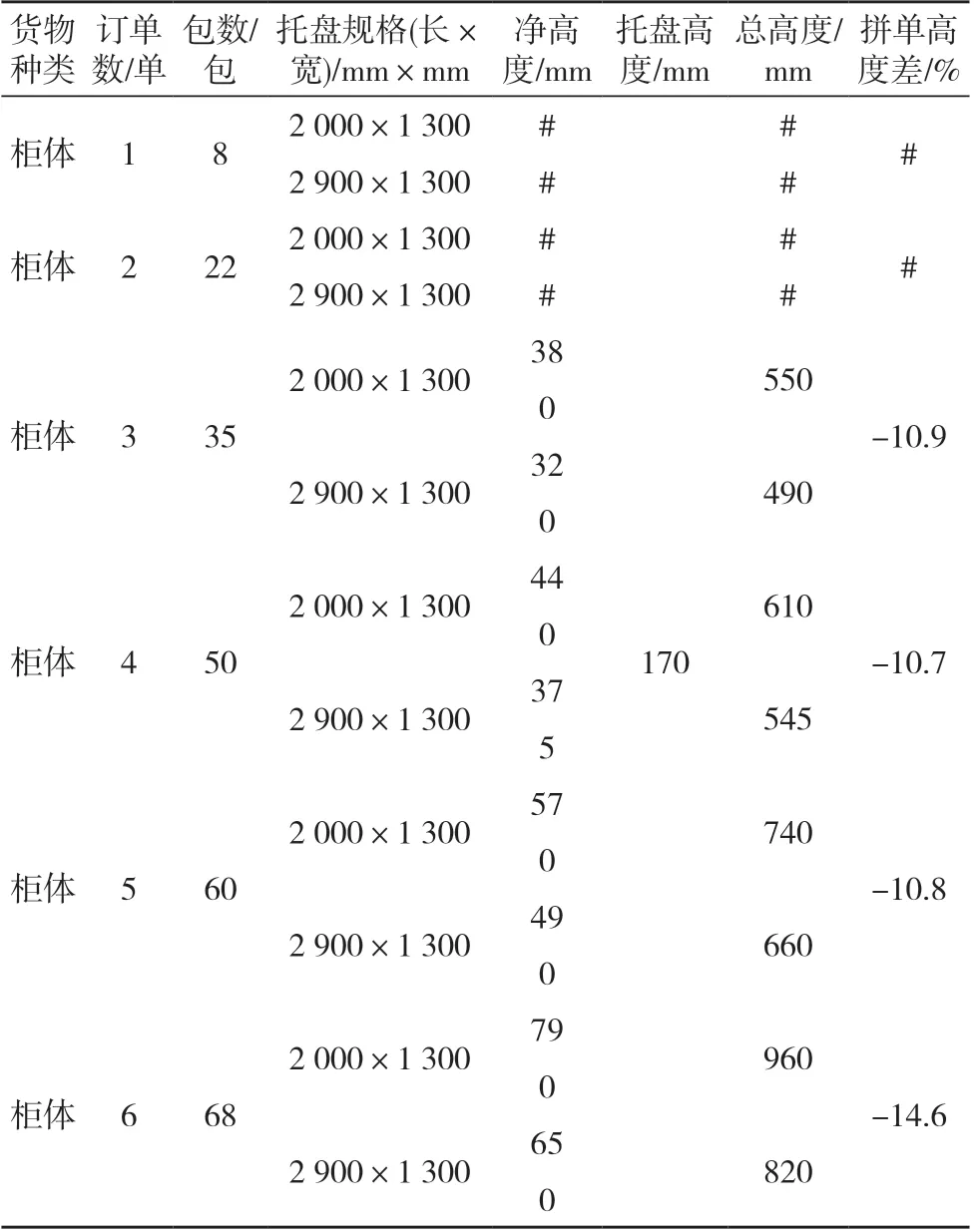

在测算库位数量需求前,首先需要分析拼单对现场存储货位净空尺寸的影响。基于定制家具产品规格,选择常用规格(长×宽×高)的托盘A盘(2 000 mm×1 300 mm×170 mm)和B盘(2 900 mm×1 300 mm×170 mm),随机抽样6单。在实际生产中,拼单数均不少于3单,因此拼单后尺寸测量从第3单后开始,如表1所示。

表1 不同规格托盘存放拼单产品高度测量值Tab.1 Height of pallet storage of different specifications

为了提高材料利用率,实际生产中经销单可实现20~30单多单混排,生产完毕后产品根据长度和质量需分拣包装,每包质量控制在30 kg。所调研的工厂经销单平均拼单数为4单/托,此时两种规格托盘存放拼单产品后的总高度分别为610 mm和545 mm。考虑到后期扩产后产量可能会超出3 000单/d,实际测算按照经销单拼单数6 单/托为准,则对应的两种规格托盘存放拼单产品后的总高度则分别为960 mm和820 mm。根据产品及部位的不同,所用刨花板和中密度纤维板的厚度规格差异约20%,因此造成存放产品后的高度差相应地也为20%左右。拼单产品高度测算安全系数取1.2,所以每个托盘单元存放拼单产品后的测算高度分别为960 mm×1.2=1 152 mm和820 mm×1.2=984 mm。由于实际货架的可调节距离最小为50 mm,向上取整则高度分别为1 200 mm和1 000 mm。为了保证存取货物的安全,货位存放产品后还需要预留150 mm的操作空间。因此,实际库位高度分别为1 350 mm和1 150 mm。

通过对现场两种规格托盘存放经销单拼单产品结果的对比发现,在拼单数相同条件下,虽然B盘比A盘存放拼单产品后的高度降低了10%~14%,提升了立体仓库的空间利用率,但B盘每托拼单所用的时间约为A盘的2倍。考虑到拼单时间会影响整个生产线的速率,在立体仓库位充足的条件下,建议优先采用A盘。直营单每托仅存放1单,存放高度平均约为415 mm,考虑高度变异、安全系数和库位操作空间,则直营单库位高度为410 mm×1.2+50 mm+150 mm=692 mm,向上取整为700 mm。

综上,针对日产3 000单工厂,经销单拼单数5~6单/托,通过现场测试数据及合理测算结果为:对应经销单和直销单,单个库位的空间高度分别为1 350 mm和900 mm,托盘规格为2 000 mm×1 300 mm×170 mm。

1.2 库位数量确定

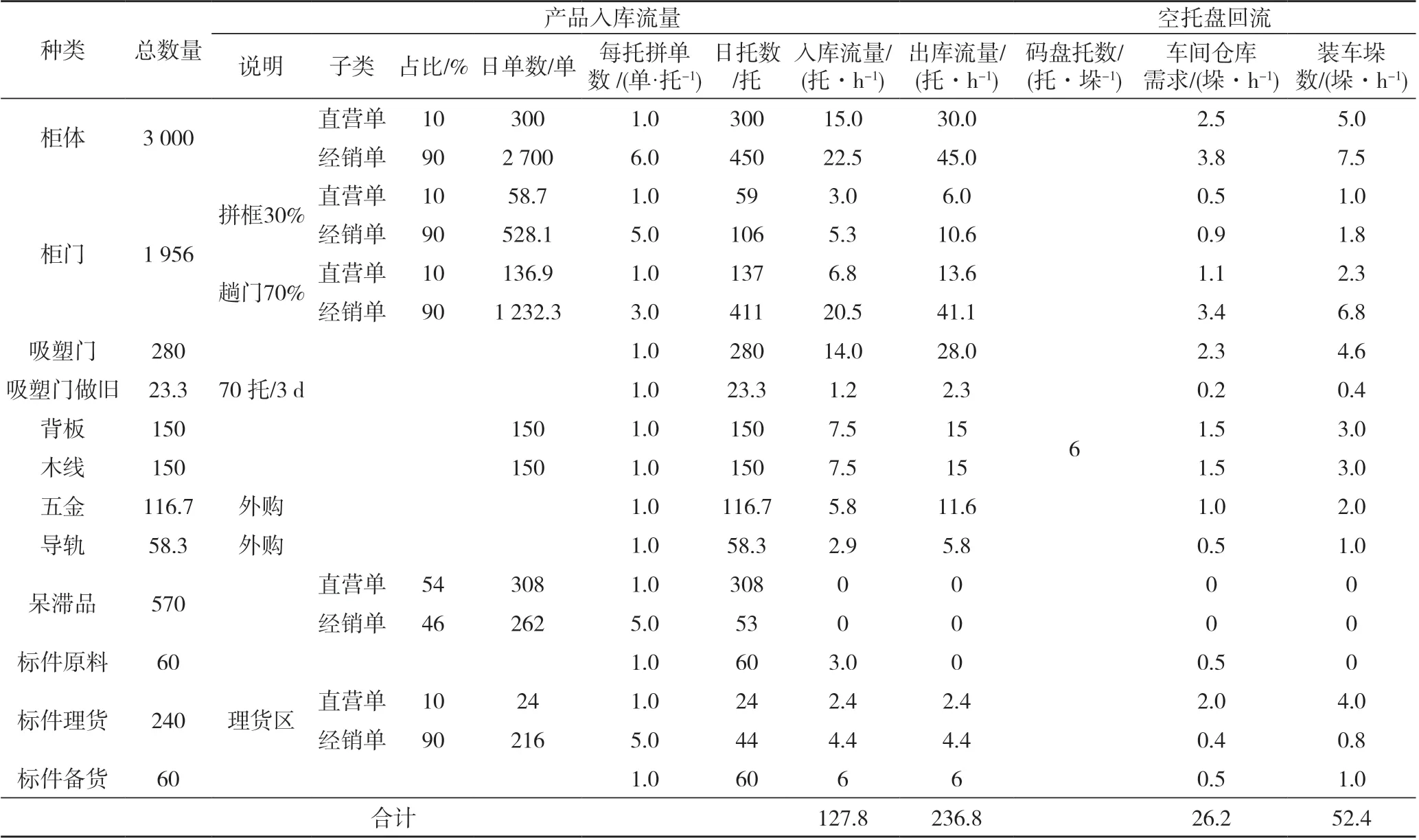

在表1测算的基础上,考虑订单组成产品种类、周转率、标件备货、标件理货、呆滞品等因素,结合工厂生产实际统计数据,对库位的需求数据列于表2。由于工厂实际生产的经销单每托拼单单数从1.0到6.0不等,主要根据部分产品每托拼单后的尺寸、质量、拼单耗时等综合因素考量。吸塑门、背板、木线、五金、导轨、标件原料等根据生产实际,未考虑经销单拼单。统计数据测算表明,需要净空高度1 200 mm的库位3 096个、净空高度700 mm的库位4 208个,合计7 304个。由于部分产品长度超出2 000 mm的长度,托盘全部采用较长的B盘。

表2 库位需求分析测算Tab.2 Analysis and calculation of warehouse storage demands

2 传送系统能力需求分析

传送系统主要由出入库传送滚筒、移栽机、提升机和堆垛机等设备组成,测算传送系统能力需求时,不仅需要考虑入库频率及每日入库工作时长、出库频率和每日入库工作时长,而且还需要考虑空托盘回收、传送带行走速度和堆垛机效率等因素。

根据调研,该企业日工作时长为20 h。考虑到出库涉及到衔接外部物流,智能仓库每日出库工作时长按10 h/d计,则根据实际订单业务分析及计算,3 000 单/d的出入库托数的测算数据见表3。

表3 出入库流量测算表Tab.3 In- and out-flow of the warehouse

2.1 堆垛机数量确定

3 000单产品分别含有柜体、柜门、背板、木线、五金、导轨、标件等不同类别,根据经销单和直营单不同类别产品拼单拼托的规则及每日出入库工作时长,计算得到每小时出入库的托盘数,从而计算传送滚筒、提升机、堆垛机的能力需求。每小时入库托数由产生的日托数除以每日入库工作时长20 h得到,同理可计算每小时出库托数。因为每日入库工作时长和每日出库工作时长相差两倍,所以每小时出入库流量也相差两倍。空托盘回流时,每6个空托盘码成一垛,车间仓储需求托盘垛数和装车产生的垛数分别由出入库托盘数除以6得到。综合表3测算分析数据可以得知,每小时产品入库和出库数量分别为127.8 托和236.8 托,流量合计364.6 托;每小时空托盘出库和入库数量分别为26.2 托和52.4 托。因为空托盘直接流转入生产线而不需要入库,所以不需占用堆垛机的能力。

根据表3测算,得到每小时出入库托数合计为364.6 托。根据堆垛机选型后的堆垛机效率参数,则可以计算出巷道数和堆垛机数量。为了避免转弯半径对立体仓空间的占用,优先选用直道双立柱堆垛机,仅占用一个巷道,因此巷道数与堆垛机台数一一匹配。堆垛机选型时,根据出入立体仓的走行距离、货物升降高度以及叉取重量等作业需求,选择堆垛机的变频器和马达功率。考虑企业立体仓库的实际升降高度21 m、走行距离100 m和单元载货承重1 500 kg,选用性价比高、市场成熟度高和系统集成接口易的SDF-1500KG-21M双立柱单升堆垛机。

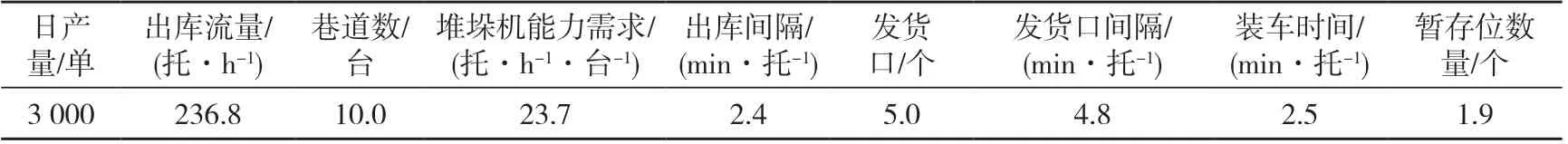

由表4 可知,双立柱单升堆垛机工作能力为37.9 托/h,因此由巷道数量=堆垛机数量=出入库需求/堆垛机效率计算公式可知,堆垛机需求量即立体仓巷道数经计算为9.6个,向上取整可得到巷道数为10。

表4 发货暂存区测算Tab.4 Calculation of buffer area

2.2 移栽机和提升机确定

除了堆垛机外,传送系统还包括移栽机、提升机和传输辊筒。传输辊筒设计速度为18 m/min,移栽机和提升机选型及数量,需要根据具体布线以及移栽机和提升机的工作效率参数计算。根据方案设计移栽机出入库荷载能力为130 托/h,需求数量364.6 托/h÷130 托/h·台=2.8 台,但仓储实际共有转向移栽的位置102 个,因此实际需要的移栽机数量为102 台。提升机的荷载能力为120 托/h,需求数量为364.6 托/h÷120 托/h·台=3.1 台,取整为4 台。

3 装载系统能力需求分析

装载系统能力需根据发货暂存区和装载通道计算。

3.1 发货暂存区

对3 000 单/日的企业,出库总需求为236.8 托/h,堆垛机台数10 台,按每台堆垛机出库能力23.7 托/h,因此每托出库间隔为2.4 min。实际发货装车口数量为5 个,是巷道数的一半,即两个巷道共享一个发货装车。每托装车时间约为2.5 min,出库产品到每个发货装车口的间隔约为装车时间的2倍。因此需要设置发货暂存区,否则装完一个托盘产品需要等待2.3 min才有下一个托盘产品转送到发货装车口,从而导致装车无法连贯作业。发货暂存区数量为发货口间隔与装车时间之比,计算数据为1.9个,取整为2个,如表4所示。

3.2 装车通道

3 000单/日的企业,装车通道需求测算见表5。数据表明: 3 000单产品出库总质量约630 t,其中直营单和经销单占比分别为10%和90%。实际承运车辆型号及数量统计为:2 t 4.2 m厢车7 台、5 t 6.2 m厢车13 台、7 t 6.8 m厢车6 台、10 t 7.2 m厢车10 台、15 t 9.6 m厢车11 台、20 t 13 m高栏车3 台、30 t 13 m高栏车4 台和30 t+17.5 m平板车2 台,合计56 台。总装车时间需求118.9 h,理论计算需12通道,考虑实际有效装载时间约为75%,计算得到装车通道需要16 条,才能完成每天装载任务。

表5 装车通道测算Tab.5 Calculation table of loading channel

4 结论

本文以日产3 000 单的产能为例,直营单和经销单占比分别为10%和90%,产品主要包括柜体、柜门、线条、背板、五金、导轨、标件备货、标件理货、呆滞品等,其仓储系统配置如下:

1)托盘尺寸规格为2 900 mm(长)× 1 300 mm(宽)× 170 mm(高),需净空高度1 200 mm的库位3 096 个,净空高度700 mm的库位4 208 个;

2)出入库流量为365 托/h,巷道数10 个,堆垛效率37.9 托/h的堆垛机10 台,移栽机102 台,提升效率为120 托/h的提升机4 台;

3)每天出库总质量为630 t,需各型车辆56 台,装载车道16 个;

4)本文建立的智能仓储硬件系统需求分析方法和流程适用于板式定制家具企业,企业可根据自身订单能力,通过改变订单数量即可实现。