基于总搬运量最小的库位分配优化问题研究

2017-03-27唐永洪

摘 要:库位优化直接影响装卸搬运作业效率与成本。库位分配优化问题属于仓储作业决策范畴,需要考虑作业效率(时间)、总搬运量、产品特性等,其中,总搬运量最小准则是库位优化的主要考虑因素。文章分别从周转量单一因素及多因素复杂情况两种任务情境下探讨了库位优化的影响因素、模型构建与算法等问题,能够为企业实施库位优化提供借鉴。

关键词:总搬运量最小;库位;优化;研究

Abstract: The optimization of storage location directly affects the efficiency and cost of handling. Storage allocation optimization to warehouse operation decision category, need to consider the work efficiency(time), the total transportation amount and the characteristics of the product, the total transportation amount criterion is a major consideration in location optimization. This paper respectively from the turnover volume of single factor and multi factor complex two task situation factors, model and algorithm of storage optimization effect, to provide reference for enterprise storage optimization.

Key words: minimum total transportation; storage; optimization; research

引 言

倉储是供应链中的一个重要环节,生产或服务过程中经常存在大量物资频繁地运进搬出。库位分配是否合理,直接影响物流作业成本与效率。越来越多的学者研究库位优化问题,1948年美国学者Cahn正式提出了仓储作业中的库位优化问题,即在一个给定库存容量仓库和给定某种货物库存量情况下最优的存储策略问题。

库位分配原则主要包括:(1)固定存储原则。同种货物存放于固定区域,有利于操作人员对系统的人工操作,并且可对各货物的存储区域进行规划以提高仓储系统作业效率。(2)周转率原则。周转率高的货物存放在靠近巷道口和靠近地面的库位,以减少总的搬运量。(3)产品相容性原则。相容性低的货物不可存储在一起,以免损害货物品质。(4)重心原则。较重的货物存放在靠近地面的库位,以降低货架重心,减少搬运的能源损耗;等等[1]。

库位分配主要考虑作业效率(时间)、总搬运量、产品特性等,通常情况下,总搬运量是主要的考虑因素。它直接决定了装卸搬运作业的效率与成本。

根据总搬运量原则,提出不同库位分配的策略及方法,譬如,随机存储、ABC存储和基于周转率的库位分配策略、遗传算法等,Hausman通过验证最终得出结论,ABC存储策略能够更好地缩短拣选距离提高拣选效率,而随机存储的表现最差[2]。

本文根据基于总搬运量最小原则分别从周转量单一因素及多因素复杂情况条件两种情形进行库位分配探讨。

1 基于周转量单一因素约束条件下的库位分配优化问题

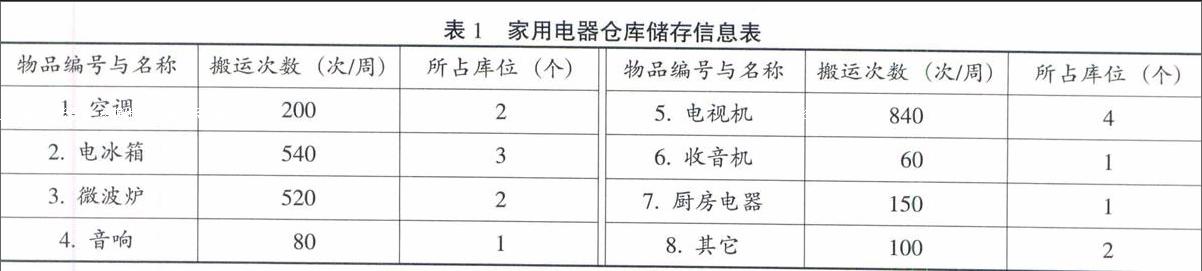

应用案例:假设某一家电产品平面仓库,共有16个货区,分别储存7种家电类产品。每种产品每周的存取次数、所需库位数等数据见表1,且假定仓库仅有一个出入口,该仓库平面图见图1。试问该如何合理分配不同物品的货区?

该案例属于典型的仓库布置问题。显而易见,此问题的关键是寻找一种最优的库位分配布置方案、使得仓储作业的总搬运量最小。

实际上,这种仓库布置的情况比制造业工厂中的生产单元的布置更简单,因为全部搬运都发生在仓库出入口和货物之间,而不存在各个库区之间的搬运。

解决思路:

在周转量单一约束条件下,仓储作业的总搬运量仅与物品周转频率的大小相关,即出入库次数越频繁的物品,总搬运量也越大。基于此,单位库位出入库周转率大的物品应该靠近过道或出入口位置储存,即使其搬运距离缩短,进而总搬运量最小。

可以建立如下数学模型。

设Z,Z,…,Z分别表示第M种物品的单位库位的出入库作业次数,L,L,…,L表示第N个库位距离出入口的距离,且假设Z>Z,L 周转量单一因素约束条件下的库位分配优化问题进一步可区分为两种不同情形: (1)各种物品所需库位数量相同的情形 则只需比价总搬运数量大小,即周转率越高的越靠近出入口的库位摆放,即可得到最小的总搬运量; (2)各种物品所需库位数量不相同的情形 则需要计算不同物品单位库区的物品周转率即该物品总搬运次数与所占库区数量之比值,单位库区的物品周转率越大者选择越靠近出入口库位储存。 针对上述案例,可以判断该案例属于物品所需库区面积不同的任务情境。因此,解决思路如下。 首先,计算各种货物的单位库区的搬运次数并按降序排序。计算结果见表2。 其次,按照比值数大小优先排列。比值数越大货品越靠近于出入口。 最后,得到最优库位分配方案。见图2。 小结: (1)计算单位库位的搬运次数大小并排序,使得总搬运量最小。由于货物所需的库位数可能不同,实务中要避免简单地按照货物的总搬运次数大小排序。

(2)全部搬运只是发生在出入口和货区之间,假设没有发生各货区之间倒库搬运作业。

全国高职物流技能竞赛方案的库位优化分配问题评价方法则是物动量(周转量)ABC分析法。物动量(周转量)ABC分类法可以分为两种,即水平ABC分类法和垂直ABC分类法。在水平ABC分类法中,A类商品被分配到距离出入口最近的区域内,从而减少拣选距离;在垂直ABC分类法中,只是仓库由平面变为立体。因此,只需按照周转量大小依次布置到立体货架的不同层库位,从而有效减少垂直方向的拣选时间和拣选距离即可得到最小总搬运负荷数。具体做法是:A类物资物动量周转最多,所以放在仓库最底层;B类物资物动量周转居中,所以放在货架中层;C类物资物动量周转最少,所以放在货架的高层[4]。

一般来说,ABC分类法分为五个步骤,分别为:

(1)收集企业一段时间内所有商品品类及其订单数据;

(2)对所获得的原始数据进行统计分类汇总,然后整理出所需要的数据,包括销售额、品项数等;

(3)根据ABC分类标准制作出ABC分析表,根据具体情况的不同,分类标准也会有一些差异;

(4)根据ABC分析表绘制帕累托曲线;

(5)将商品按照分类情况采取不同的庫位分配方法。

物动量(周转量)ABC分类法实际上就是基于周转率的库位分配方法,其本质是基于总搬运量最小原则。

接上例,假定该家电仓库为立体仓库,共2列8层,根据垂直ABC分类法库位分配方法,即单位周转率越大的货物应该储存于越低层级的库位,因此,基于总搬运量最小原则最优的库位分配方案见图3所示。

2 基于多因素复杂条件下的库位分配优化问题

在具体实际运用当中,库存的总搬运量通常与多种因素有关,除却周转次数之外,可能还要权衡每次搬运的重量、作业距离等,因此,基于总搬运量最小的库位优化分配原则,可以建立以下数学模型。

从上述模型可以推断,假定重量变为关键因子,则前述物动量ABC分析法应用库位优化分配原则则可能发生改变。

譬如,C类物品虽然搬运次数少但是由于重量大,结果总搬运量大小的关系为:Q>Q>Q,因此,搬运次数最大的C类物品应放在第一层,搬运次数居中的B类物品放在第二层,搬运量最小A类物品则放在第三层。具体见图4所示。

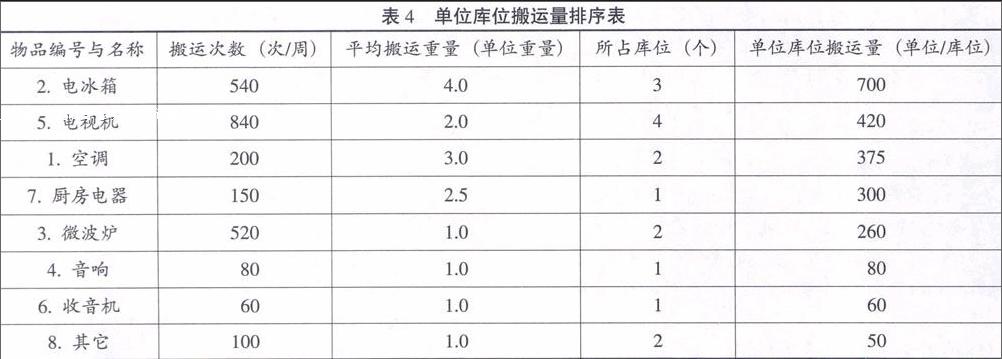

假定上述案中再增加搬运重量约束条件,其它条件不变,仓库储存信息如表3所示。试问该如何合理优化不同物品所处的货区?

首先,根据公式1计算各货物的单位库位搬运量,并进行降序排列。为简化计算,可以先不需考虑距离,只计算周转次数与每次搬运的平均重量的乘积即可。计算结果见表4。

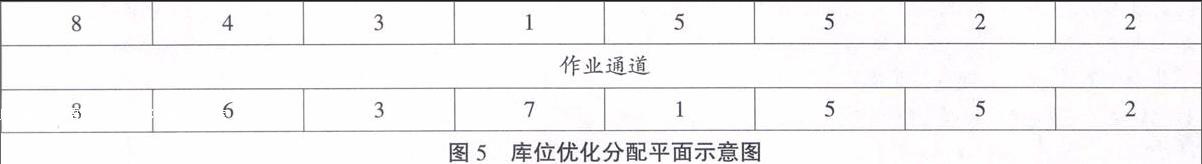

其次,根据“单位库位搬运量越大的货物应越靠近出入口库位储存”原则,则得到最优库位分配方案,见图5。

最后,假定取相邻两库位之间距离为1单位距离,根据公式1,则可计算出库位优化后的最小总搬运量Q。

Q=700*1*2+700*2+420*2+420*3*2+420*4+375*4+375*5+300*5+260*6*2+80*7+60*7+50*8*2=17 615单位

3 结束语

以上分别从两种情况情形探讨了基于总搬运量最小原则的库位优化问题。实际上,第一种情形可以理解为是第二种的情形的特殊形式,即当其他条件相同时,仓储作业的总搬运量大小本质上只是受到周转量或搬运次数单一变量的影响,此时,基于周转量或搬运次数的库位优化问题本质上也就是基于搬运量最小的库位优化问题。在具体实务中,为了简化处理与具可操作性,则可以忽略其他因素影响,视其为第一种情形进行处理。

参考文献:

[1] 张智利,王亚平. 企业仓储中心货位优化方法研究[J]. 商场现代化,2015(22):23-24.

[2] Hansman ff H, Schwarz L B, Graves S C. Optimal storage assignment in automatic warehousing systems[J]. Management Science, 1976,22(6):629-638.

[3] 孟国曦. 配送中心多目标货位优化模型与算法设计[D]. 镇江:江苏大学(硕士学位论文),2013.

[4] 唐永洪. 基于多层次模糊评价佛山陶瓷物流包装工艺质量方法的研究[J]. 物流科技,2011(7):78-81.