搅拌摩擦加工对医用镁合金腐蚀和力学性能的影响

2023-09-26黄丽颖

黄丽颖

(河北科技工程职业技术大学 机电工程系,河北 邢台 054035)

镁(Mg)是实际应用中较轻的金属结构材料之一,镁合金具有良好的比强度和比刚度.Mg除了比钢轻77%、比铝(Al)轻30%[1]外,还具有生物相容性,且Mg的弹性模量约为45 GPa,更接近于人骨的弹性模量(3 GPa~20 GPa)[2].Mg 的密度为1.7 g/cm3~1.9 g/cm3,与钛合金(4.47 g/cm3)和不锈钢(7.8 g/cm3)相比,其密度与人骨的密度(1.75 g/cm3)更相似[2].镁合金因为具有与人体骨骼相匹配的力学和物理性能,所以可以最大限度地减小应力屏蔽效应[3].这些特性促使镁合金成了良好的骨植入物.然而镁合金较高的化学活性限制了其作为骨植入物的应用[4].因此,镁合金在人体内耐腐蚀性的提高将有利于开发轻质和坚固的骨植入物.而大量研究表明,晶粒细化有利于提高镁合金的耐腐蚀性[5-10].

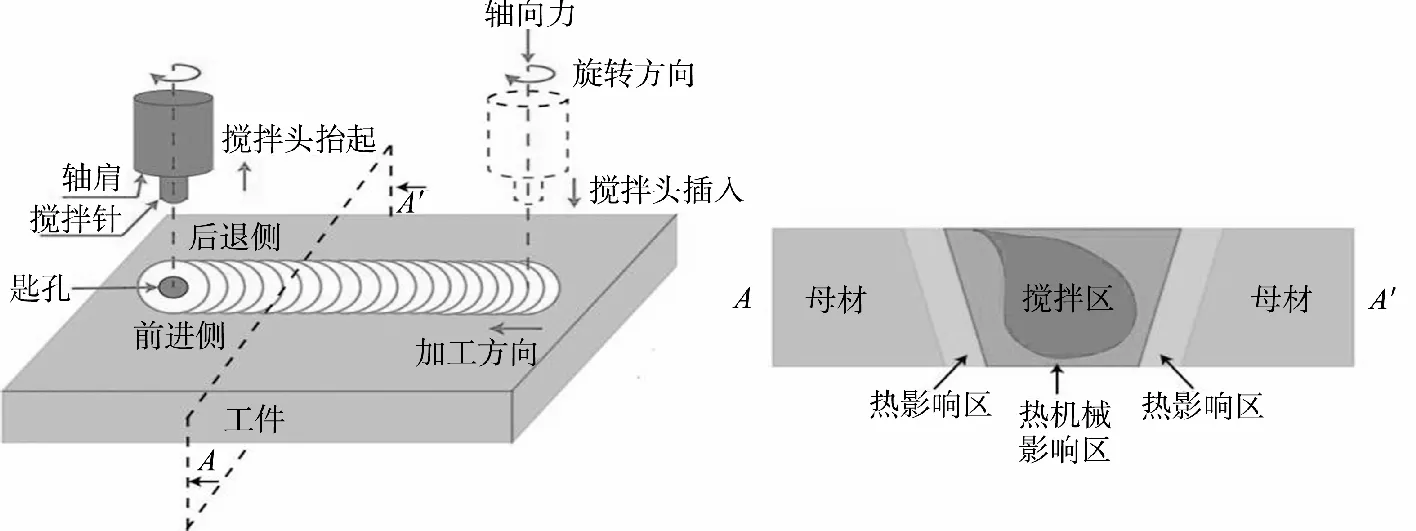

AZ系列镁合金常作为结构材料使用[11].AZ31镁合金中含有3%的铝和1%的锌[12],由于铝含量较低,其耐腐蚀性和耐疲劳性较好,常被应用于生物医学领域中,是骨植入物的较好选择[13].然而,镁合金在生物医学领域的应用依然面临着耐腐蚀性差的难题.文献[10]报道,晶粒细化可以提高镁合金的耐腐蚀性.文献[14]利用剧烈塑性变形技术对金属进行了晶粒细化.搅拌摩擦加工(friction stir processing,简写为“FSP”)技术是一种新兴的剧烈塑性变形技术[15],其工作原理见图1.

图1 摩擦搅拌加工原理图

在搅拌摩擦加工镁合金的过程中,轴向力促使搅拌针插入工件中,在搅拌头旋转的同时,搅拌针沿加工方向前进.镁合金在摩擦生热下发生软化,使其微观组织发生变化,并改变其力学性能和腐蚀性能.

本研究采用合适加工参数下的FSP 对AZ31镁合金挤压板材进行处理,以研究FSP对生物医用AZ31镁合金的力学性能和在模拟体液(simulated body fluids,简写为“SBF”)中的电化学腐蚀性能的影响.

1 材料和实验方法

1.1 材料和FSP实验

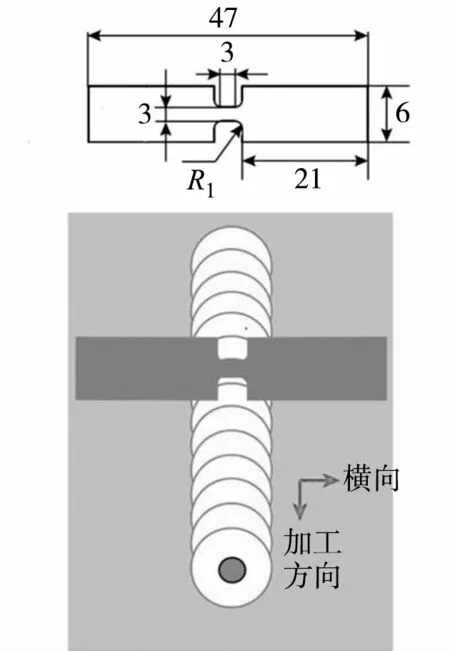

本研究使用的材料为长300 mm、宽200 mm、厚度为4 mm 的AZ31镁合金挤压板材.FSP 实验采用FSW-BM16-2D 龙门式搅拌摩擦焊机.由H13钢制成的具有四棱台形状的搅拌针的搅拌头结构和尺寸见图2.搅拌头转速为1 000 r/min,焊速为200 mm/min.

图2 搅拌头结构和尺寸(单位为mm)

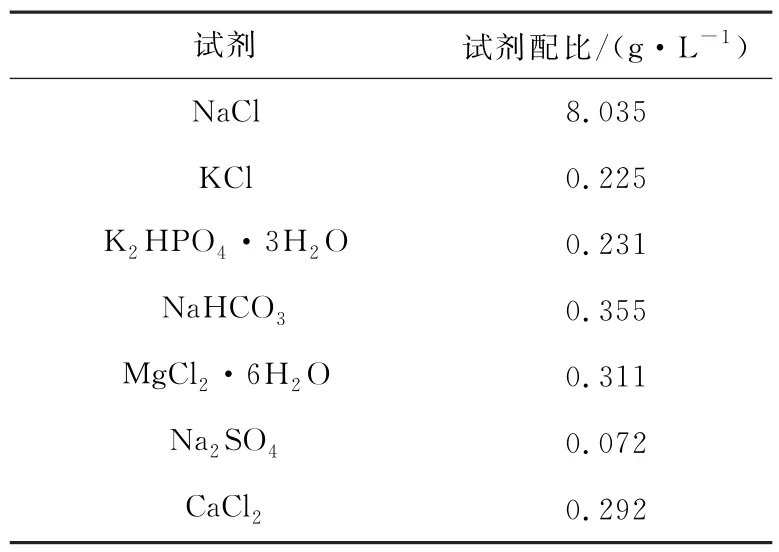

1.2 拉伸实验

室温拉伸实验在Instron 8801型拉伸试验机上进行,本研究仅分析横向拉伸性能,试样沿横向切取.拉伸试样取样位置和试样尺寸示意图见图3.

图3 横向拉伸试样取样位置和尺寸示意图(单位为mm)

1.3 显微硬度

用钼丝切割机沿横向切取显微硬度试样,试样长25 mm、宽5 mm.先用碳化硅砂纸(1500#和2500#)打磨,然后用0.5μm 金刚石抛光剂抛光,再利用超声波清洗机清洗10 min.使用维氏显微硬度计(Falcon 500)测量试样的显微硬度,负载为0.98 N,加载时间为10 s.

1.4 电化学腐蚀实验

在普林斯顿4000A 型电化学工作站上测试试样的电化学腐蚀性能.试样在搅拌区(stir zone,简写为“SZ”)切取,尺寸为4 mm×4 mm,用200#,1500#,3000#和5000#碳化硅砂纸依次打磨,用0.5μm 金刚石抛光剂抛光.试样的三面用704 RTV(硅橡胶型号)硅橡胶密封,仅留测试面暴露在SBF电解质中.SBF的成分见表1.

表1 SBF成分

电池系统采用铂片作为辅助电极,饱和甘汞电极为参比电极,测试试样为工作电极.先建立开路电位2 h,测得开路电位曲线;然后以5 m V/s的扫描速率将试样极化至-2.5 V~2.5 V,测得动电位极化曲线.由腐蚀电流密度icorr(单位为m A/cm2)决定的腐蚀速率Pi(单位为mm/a)通过公式Pi=22.85icorr[16]计算得到.

2 结果和讨论

2.1 微观组织

图4 为母材(base material,简写为“BM”)和FSP试样在SZ 区的显微组织图.金相显微镜和电子背散射衍射(electron backscatter diffraction,简写为“EBSD”)检测结果均表明,BM 试样显微组织为等轴晶,晶粒较粗大(见图4a、图4b),平均晶粒尺寸为32.6μm.FSP 后晶粒细化,SZ 区的晶粒细小且分布均匀,见图4c、图4d,平均晶粒尺寸由BM 的32.6μm 降到7.3μm.文献[17]的研究表明,FSP过程中的剧烈塑性变形及动态再结晶是导致晶粒细化的原因.

图4 试样微观组织图

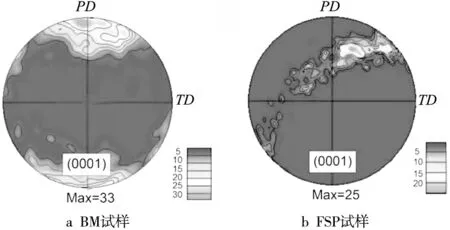

BM 试样和FSP试样在SZ区的(0001)晶面极图见图5.

图5 试样(0001)晶面极图(PD 为加工方向,TD 为横向)

由图5 可知,BM 试样晶粒具有择优取向,(0001)晶面法向平行于加工方向,最大织构强度为33;FSP 后试样仍然具有明显的择优取向,但(0001)晶面法向发生变化,晶粒c轴向横向偏转25°;最大织构强度由BM 的33降为25.

2.2 显微硬度

BM 和FSP 试样显微硬度沿横截面的分布情况见图6.

图6 BM 和FSP试样横截面显微硬度分布曲线

由图6 可知,BM 的平均显微硬度值为57.2 HV,FSP试样的显微硬度沿横截面的分布发生变化,SZ区显微硬度最高,平均值为72.1 HV,比BM 提高了约26%.由图4可知,FSP后SZ区晶粒显著细化,晶界数量增加,晶界数量的增加有效地阻止了位错的移动,从而提高了显微硬度.这个结果说明FSP工艺有助于提高生物医用镁合金的显微硬度.

2.3 拉伸性能

BM 和FSP试样的拉伸实验结果见表2.

表2 BM 及FSP试样室温拉伸实验结果

由表2可知,AZ31镁合金的抗拉强度Rm和屈服强度Rp0.2在FSP后有所降低,但降低幅度较小,FSP试样的Rm和Rp0.2相比BM 分别降低了3%和7%.同时,AZ31镁合金的伸长率A在FSP后得到了很大提升,相比BM 提高了97%.产生上述结果的原因与晶粒尺寸和晶粒取向有关,由微观组织分析可知,FSP后晶粒细化(图4),晶粒越细小越有利于变形,伸长率越高;同时FSP 后晶粒取向发生变化(图5),c轴向TD方向偏转,同时极密度减小,相对BM 试样而言FSP试样发生了织构软化,而织构软化有利于提高伸长率.

2.4 电化学腐蚀性能

2.4.1 开路电位

BM 和FSP试样在SBF 中的开路电位随浸泡时间变化的曲线见图7.

图7 BM 和FSP试样在SBF中的开路电位曲线

由图7可知,两试样的开路电位均逐渐增加并趋于稳定.趋于稳定说明在AZ31镁合金表面形成了腐蚀产物,这层腐蚀产物能够保护镁合金基体,使得镁合金的腐蚀变慢.开路电位越高,越稳定,表明越容易形成致密的腐蚀产物,对腐蚀的防护作用越强.BM 和FSP 的稳定开路电位分别为-1.42 V和-1.25 V,具有较高开路电位的FSP 试样在SBF中更耐腐蚀.

2.4.2 动电位极化曲线

对BM 和FSP试样在SBF 中进行了电位动力学测试,获得了动电位极化曲线,见图8.

图8 BM 及FSP试样的动电位极化曲线

表3列出了根据动电位极化曲线计算而来的自腐蚀电流密度icorr、自腐蚀电位值Ecorr及腐蚀速率Pi.

表3 BM 和FSP试样的自腐蚀参数值

从电位动力学测试结果可以观察到,FSP 试样具有更低的icorr和更高的Ecorr,说明FSP试样具有更好的抗腐蚀性能.同时,FSP试样的Pi比BM 试样的小,说明FSP工艺提高了AZ31镁合金的耐腐蚀性.

3 结论

(1)FSP技术细化了AZ31镁合金的晶粒,FSP试样平均晶粒尺寸由BM 的32.6μm 细化至7.3μm;同时,FSP使基面晶粒c轴向TD方向偏转了25°.

(2)FSP导致的晶粒细化使显微硬度提高,FSP试样SZ区平均显微硬度为72.1 HV,比BM 提高了约26%.

(3)FSP后由于晶粒取向的变化,试样发生了织构软化,进而导致FSP 试样抗拉强度、屈服强度略有降低,但却提高了伸长率;晶粒细化对伸长率提高也有影响.

(4)通过FSP 技术,可提高AZ31 镁合金在SBF中的耐腐蚀性.