基于动态仿真的35 MWth富氧燃烧锅炉岛控制策略

2023-09-26刘伟龙余祖珏孙鹤铭冉燊铭柳朝晖

刘伟龙, 余祖珏, 孙鹤铭, 冉燊铭, 黎 煜,胡 帆, 王 鹏, 柳朝晖

(1.国能国华(北京)电力研究院有限公司,北京 102211; 2.华中科技大学 煤燃烧国家重点实验室,武汉 430074; 3.东方电气集团东方锅炉股份有限公司,四川自贡 643001)

煤炭是我国重要的基础能源,2021年煤炭消费量占能源消费总量的56.0%,而在未来的一段时间内煤炭仍是我国的主体能源[1]。在燃煤发电的同时也产生了大量的温室气体,环境受到极大污染。为达到“碳中和”、“碳达峰”的目标[2],我国已明确将煤炭的清洁高效利用作为能源转型的关键。碳捕集、利用与封存(CCUS)技术是煤炭清洁高效利用的重要发展方向,同时也是CO2减排最有前景的技术之一[3-4]。

目前,主流的碳捕集技术包含燃烧前捕集、富氧燃烧和燃烧后捕集3类[5]。将O2与CO2混合后参与化石燃料的燃烧过程也称为O2/CO2燃烧[6]。富氧燃烧技术是降低燃煤电厂CO2排放量最有潜力的技术之一[7],可直接将CO2液化进行捕集[8],且在电厂原有的基础上进行改造容易实现大规模应用,还能在很大程度上限制其他污染物的排放,近年来受到众多学者的关注[4,9]。

Oko等[10]建立了500 MW亚临界燃煤电厂模型并进行了动态仿真,结果表明与阶跃扰动相比,斜坡扰动对系统的影响更小,输出的波动更小,过程干扰也更小。Zhao等[11]利用GSE软件对660 MW超临界燃煤电厂进行了动态仿真,提出5种方案以提高抽汽过程的灵活性和可靠性。近年来,富氧燃烧机组的动态仿真也成为热点。Sachajdak等[12]利用3种仿真软件对富氧燃烧系统进行了联合仿真研究,结果表明当额定载荷变化时,系统主要参数变化规律与目标相符。Luo等[13]利用Aspen plus和Aspen plus dynamics分别建立了3 MWth富氧燃烧系统烟气侧稳态和动态模型,验证了模型的准确性,并分析了延迟时间对系统的影响。Postler等[14]基于250 MWth的富氧燃烧系统概念模型开展了动态仿真研究,结果显示当负荷变化率达到2%/min时,供氧速率需为2.5%/min。Yamada等[15]提出应由锅炉运行负荷确定供氧量,通过控制循环烟气量调节进入炉膛的氧体积分数。Jin等[16-17]利用Aspen Plus和Aspen Plus Dynamics建立了600 MW富氧燃烧系统全流程仿真模型,研究了燃料阶跃扰动对汽水两侧参数的影响,对模式切换也进行了仿真。Chen等[18]研究了2种控制方案下富氧燃烧系统的动态响应。目前,针对富氧燃烧系统控制方案的研究已经有了一定的进展,但还没有一套详细可行的富氧燃烧电厂控制方案。

笔者借助Aspen Plus Dynamics,对国内首套35 MWth富氧燃烧工业示范装置锅炉岛的运行控制逻辑设计和运行策略进行了研究。在负荷扰动和变负荷的情况下,利用控制系统来抵御外界的干扰,自动调整相关执行机构,以满足一定的参数要求以及电网对负荷变化的要求。

1 模型的建立

基于Aspen plus软件,建立了35 MWth富氧燃烧示范装置锅炉岛的稳态模型[19]。根据实际系统运行的相关参数,完成稳态模型的验证,继而基于Aspen Plus Dynamics,导入设备的相关动态参数,完成动态模型的转换,在此基础上,设计和优化控制结构。

1.1 模型流程

与传统电厂相比,35 MWth富氧燃烧示范装置增加了空气分离系统和烟气循环系统,可以在“空气”和“富氧”2种模式下运行,2种运行模式的差别主要体现在风烟侧。在“富氧”模式下,尾部烟气被分成2部分,一部分经过CO2压缩纯化系统(CPU)的压缩、纯化和分离得到高浓度CO2,或通过烟囱排到大气中,另一部分按照一定的循环倍率分别进入到一次风管道和二次风管道中。进入一次风管道的烟气与氧气混合形成具有一定氧体积分数的一次风,一次风经过一次风机(PF)增压后输送煤粉进入炉膛。进入二次风管道的烟气可以是经过冷凝器(CDE)冷凝的干烟气,也可以是在冷凝器之前引出的湿蒸汽,对应的烟气循环方式分别为干循环和湿循环,此部分烟气与氧气混合形成具有一定氧体积分数的二次风。

由于富氧燃烧锅炉系统流程与常规电厂有所不同,炉内燃烧气氛有较大差别,并且系统的耦合性更强,因此应制定适用于富氧燃烧系统的运行控制方案。

参考空气燃烧的常规电厂结构,图1给出了35 MWth富氧燃烧锅炉岛的流程图。对建立的35 MWth富氧燃烧系统模型进行仿真,将得到的模拟结果与现场数据进行对比验证,验证数据见表1。由表1可知,模拟结果与实验结果相差不大,误差均在可接受范围内,可以认为模型在一定程度上能够反映实际系统的情况。

表1 35 MWth富氧燃烧烟气组分模拟结果与实验结果的对比

AH—空气预热器;CDE—冷凝器;DHT—喷水减温器;DST—碱液脱硫塔;DW—静电除尘器;FE—省煤器;HTS—高温过热器;IF—引风机;LTS—低温过热器;MCZ—炉膛燃烧区;PF—一次风机;PS—屏式过热器;SF—二次风机;SP—汽包;V-CI1—一次风量调节阀;V-CI2—二次风量调节阀;V-F0—引风机入口调节阀;V-FW—给水阀;V-O1—一次风道注氧阀门;V-O2—二次风道注氧阀门;V-SW—喷水减温阀;WCW—水冷壁。

1.2 控制系统

富氧燃烧系统的设备结构复杂,包含了烟气循环和回收、空气燃烧/富氧燃烧模式切换等复杂过程[20],而煤粉富氧燃烧包括燃烧和传热2个主要过程[21],所以烟气侧控制逻辑针对这2个过程进行设计,将燃烧室尾部烟气中氧体积分数作为评判煤粉燃烧水平的依据,用主蒸汽温度来表征传热情况。

另外,对于新增的烟气循环系统,循环烟气在炉膛燃烧过程及传热过程中均起着重要作用,循环烟气压力和炉膛压力均为需要保持稳定的变量[22]。

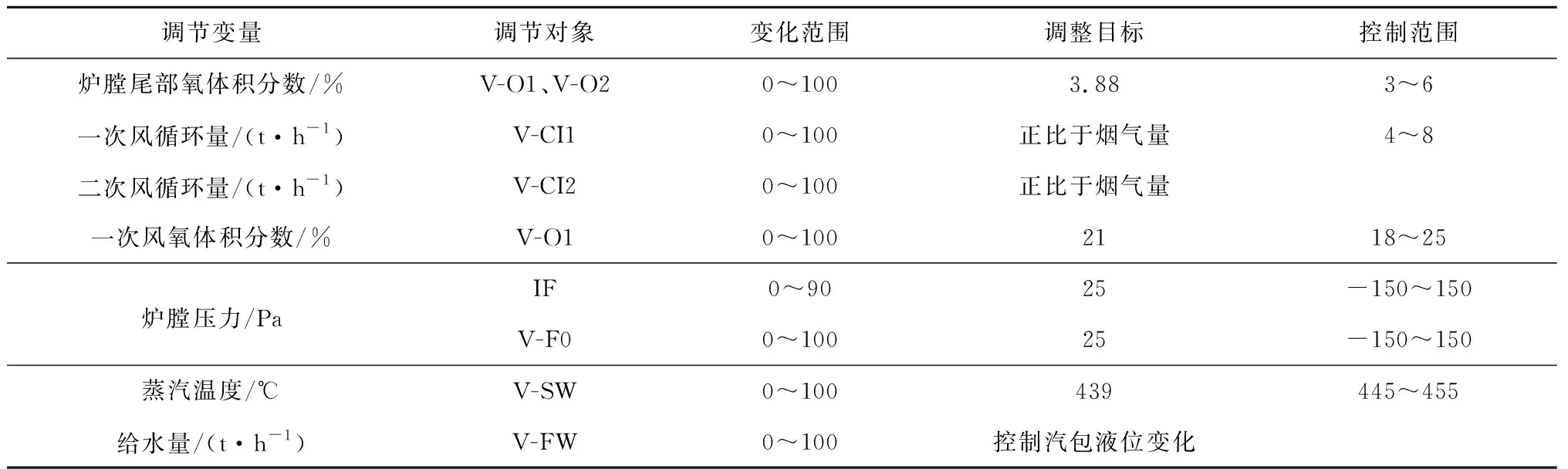

此外,在煤粉富氧燃烧过程中,需要严格控制一次风中的氧体积分数,以免烟气中的氧体积分数过高,影响到煤粉输送的安全。35 MWth富氧燃烧系统控制方案的控制目标见表2。

表2 富氧燃烧模式下控制的目标参数

对于35 MWth富氧燃烧系统控制层,建立流量、压力、组分和温度控制回路[23]。利用“汽机跟随”的运行方式对35 MWth富氧燃烧示范装置进行负荷调控,在变负荷工况下直接改变燃料量,再调节进风量,在控制器中设定风量的最低值。二次风量主要参考尾部氧气体积分数进行调节。汽水侧主要通过调节给水质量流量来控制汽包水位,利用三冲量调节系统来降低虚假水位的影响。此示范装置利用一级喷水减温方式来调节主蒸汽温度。

系统发育树构建:将所测定的细菌16S rDNA基因序列分别与GenBank数据库进行BLASTn和RDP Classifier相似性分析,选取与实验菌株亲缘关系相对较近的标准菌株用Clustalw软件进行序列比对,采用MEGA 5软件进行系统发育分析,构建系统发育树。

流量控制参数主要为汽水质量流量和燃料质量流量。通过控制给水阀一级喷水减温阀来调节给水质量流量和主蒸汽温度。燃料质量流量的控制参数包括煤、空气、氧气和循环烟气质量流量。通过控制一次风道和二次风道的注氧阀门来调节进入一次风和二次风的氧气质量流量,通过控制一次风机和二次风机分别调节一次风和二次风质量流量。压力控制参数主要为炉膛压力,可通过调节引风机和引风机入口调节阀来控制。组分控制参数主要为烟气中氧体积分数,需要调节注氧量,将炉膛出口的氧体积分数控制在3%~6%内。温度控制参数主要为主蒸汽温度,通过控制布置在低温过热器出口的喷水减温阀来调节。

完成上述控制系统设计步骤后,获得富氧燃烧锅炉岛烟气侧控制结构(见图1),其主要包括4个流量控制模块、1个压力控制模块、2个组分控制模块、1个温度控制模块和5个延时模块。

1.3 控制器参数整定

对于控制回路,参数测量的延时情况和选取的控制器动态参数是影响动态响应准确性的重要因素。在控制器的设计中,由于温度和组分测量的动态延迟很长,所以其控制器的设计比流量控制器的设计更复杂。在Aspen Plus Dynamics中,可以使用延时模块来表征参数测量过程的延时。不同控制器参数的控制效果有很大差别。在Aspen Plus Dynamics中,整定PID控制器的参数需进行如下操作:首先,在闭环回路中设置控制器,输入扰动振幅(通常为5%);之后进行继电反馈测试;测试结束后,利用Zielger-Nichols整定方法[24]对PID控制器计算出的增益和积分时间进一步进行整定,从而得出比较合理的控制器参数。延迟时间和整定参数见表3。其中,ΔT表示延时时间,Kp表示比例增益,Ti表示积分时间,Td表示微分时间。

表3 富氧燃烧模式下控制器参数

2 结果分析与讨论

将煤粉量阶跃变化和锅炉负荷变化作为测试工况,对炉膛压力、炉膛出口烟气中氧体积分数和主蒸汽温度等参数进行跟踪,以分析富氧燃烧锅炉岛的动态特性。

2.1 阶跃扰动分析

由于在相同程度上降低热负荷和增加热负荷时系统响应相反[13,19],因此只讨论热负荷降低的情况。图2为燃料扰动及负荷响应情况。由图2可知,同时使未配置和配置控制系统的锅炉岛的燃料量阶跃变化4%。随着燃料质量流量阶跃减小,炉膛内燃烧过程产生的热量也随之减小,水冷壁传热量约减小3.3%。

(a) 燃料质量流量的阶跃变化

图3给出了风烟系统在开环和闭环时参数模拟值与实验值的对比,其中实验数据是在配置部分控制器情况下得到的参数。在出现运行干扰的情况下,闭环控制可以较快速地将参数控制在合理范围内。与实验相比,闭环控制可以更平稳地将炉膛压力控制为微正压。闭环控制下尾部氧气体积分数模拟值比实验值更接近稳定值,且波动更小。图3(e)中,测量时出现了坏点,但二次风量的变化趋势与闭环控制下模拟值一致,两者的误差为2.3%,符合工程误差。稳定后一次风量、一次风循环量和二次风循环量的实验数据较平均地落在模拟值附近。从图3可以看出,闭环控制下模拟值与实验值基本匹配,在所建闭环控制系统作用下参数的变化可以比较准确地反映实际系统的参数变化情况,并且控制过程平稳,能够快速收敛。

(a) 炉膛压力

2.2 测量延时分析

在商业锅炉运行控制过程中,测量延时是不可忽略的一个因素,这是因为其对控制系统参数整定及系统稳定性有很大影响。延时和未延时的系统参数响应情况如图4所示。炉膛尾部氧气体积分数延时曲线峰值达到5.5%,谷值为2.5%,未延时曲线则在较窄的区间内波动,炉膛压力曲线也反映了同样的趋势。图4(c)与图4(e)中延时与未延时曲线的重合度均较高,延时曲线在转折处有些过调,无延时曲线则比较平稳。一次风氧气体积分数的延时曲线在拐点的超调量较二次风氧气体积分数更大,这是因为一次风氧气体积分数是测量参数,直接调节时变化幅度较大。可以看出,延时测量会影响控制系统参数的整定,进而影响系统参数的响应。不同延时下控制器参数的整定也不同,延时越长,其相应的控制器整定参数越宽松,比例控制器参数变小,积分时间变长。有延时的系统控制器整定更复杂,收敛性较差。

(a) 尾部氧气体积分数

2.3 负荷变化

(a) 煤量

如图6所示,在负荷发生变化后,尾部氧气体积分数和炉膛压力也发生变化,可以看出通过控制器控制,二者均在合理范围内波动,氧气体积分数在3.8%上下波动,而压力变化范围为-100~100 Pa,在扰动结束后炉膛压力也快速回到微正压的区间。在烟气循环倍率保持在0.72的情况下,一次风循环量和二次风循环量的变化情况与给定循环倍率下的控制值(烟气循环量×循环倍率)基本一致,说明一、二次风循环控制可以很好地跟踪指定值。在变负荷过程中,由于减温水参与主蒸汽温度的调节,主蒸汽温度在整个过程中基本在设定值左右波动。

(a) 尾部氧气体积分数

如图7所示,当负荷降低时,由于循环烟气量减小,管道内残留的过量氧气使得一次风氧体积分数超出设定值,氧体积分数信号反馈给氧气质量流量控制器,通过控制氧气阀门来调节一次风的氧气体积分数。二次风的氧气体积分数不是控制参数,其值始终在30%左右,与设计值基本保持一致,可以将其作为判断系统运行状态的参考。总氧量为一次风氧量和二次风氧量之和,一、二次风氧量的变化率分别为2.26%和5.5%,基本上与负荷变化一致,但由于在模拟过程中考虑了漏风的因素,因此所需氧量较不漏风时更小,管道中氧气体积分数偏大。

(a) 一次风管道注氧量

对比在2种负荷变化率下系统参数的变化,相对于负荷变化率为2%/min,负荷变化率为5%/min时系统各参数的波动更大,但各参数的波动均在合理范围内(未发散),而且能够快速收敛。

3 结 论

(1) 在燃料量发生4%的阶跃扰动时,所建的控制系统可以有效调节各参数在合理范围内变化,模拟结果与实验数据基本吻合,控制过程稳定且收敛迅速。

(2) 测量延时会影响控制器参数的整定和参数调节,在测量过程中应尽量减少延迟,以提高系统的稳定性。

(3) 在不同变负荷工况下,控制系统均能自动调节各参数至合理范围内,且负荷变化率为2%/min时系统各参数的波动比负荷变化率为5%/min时更小,系统参数也更加合理。