叶顶开槽-小翼结构对轴流风机性能和噪声影响的数值研究

2023-09-26杨天康叶学民李春曦

杨天康, 叶学民, 刘 洋, 李春曦

(华北电力大学 河北省低碳高效发电技术重点实验室,河北保定 071003)

动叶可调轴流风机因变工况灵活、效率较高等优点被广泛应用[1]。对于叶轮机械,旋转的叶轮与机匣之间存在间隙,叶顶处的气流在压差作用下穿过叶顶间隙,进而形成叶顶泄漏流,该泄漏流与主流混合形成的泄漏涡不仅会使风机性能降低[2],还会使气动噪声增大[3]。因此,如何通过叶顶改型来有效减少叶顶泄漏涡,进而提升风机性能并降低噪声具有现实意义。

目前,叶顶改型主要分为叶顶小翼和叶顶开槽2种方式。Whitcomb[4]针对外流机机翼提出叶顶小翼概念,此后叶顶小翼被引入内流叶轮机领域。张龙新等[5]针对某对旋风机加装叶顶小翼,指出吸力面小翼可增强叶顶处的稳定性,并降低对旋风机的总声压级。隽智辉等[6]在轴流风机叶顶不同位置加装小翼,发现吸力面小翼可有效减少叶顶泄漏涡,提高风机的全压和效率。Han等[7]在某压气机上加装压力面小翼后发现,转子的失速裕度得到提升。Wu等[8]探究了不同宽度的压力面小翼对压气机性能的影响。李鑫鑫等[9]对某对旋轴流风机叶顶进行开槽处理,发现风机效率随开槽长度的增加而提高,在叶顶前缘开槽效果更佳。胡建军等[10]针对某涡轮叶顶设计了一种自发射流耦合叶顶凹槽,有效降低了叶顶泄漏量。Kharati-Koopaee等[11]在某轴流风机叶顶开设不同数量的凹槽,指出单槽叶顶具有最高的性能参数。Ye等[12]对某轴流风机叶顶进行开槽处理,结果表明开槽后风机效率有所提升,但噪声也会随之增大。

目前的研究大多将叶顶小翼和叶顶开槽分开,很少将二者结合起来,且研究对象多为压气机和涡轮机,鲜有针对大型轴流风机的研究报道,关于叶顶改型对其噪声的影响研究则更少。为充分结合叶顶小翼和叶顶开槽的优点,笔者提出一种新型的叶顶改型方法,即在叶顶小翼的基础上开设顺流向单/双斜槽和逆流向单/双斜槽,并采用数值模拟方法来对比新型叶顶与原叶顶的气动性能,并分析不同叶顶形状对风机性能和噪声的影响,从而确定最佳改型方案。

1 数值计算

1.1 物理模型及参数

某两级动叶可调轴流风机由集流器、两级动叶、两级导叶和扩压器组成。其中,轮毂直径为1 188 mm,叶轮直径为1 778 mm。两级动叶均为24片相同翼型的叶片,Ⅰ级导叶为23片长短复合叶片,Ⅱ级导叶为23片短叶片。动叶转速为1 490 r/min,设计体积流量为82.5 m3/s,对应全压和效率分别为11 865 Pa和88.3%。风机旋转方向(从电机侧向看)为逆时针。

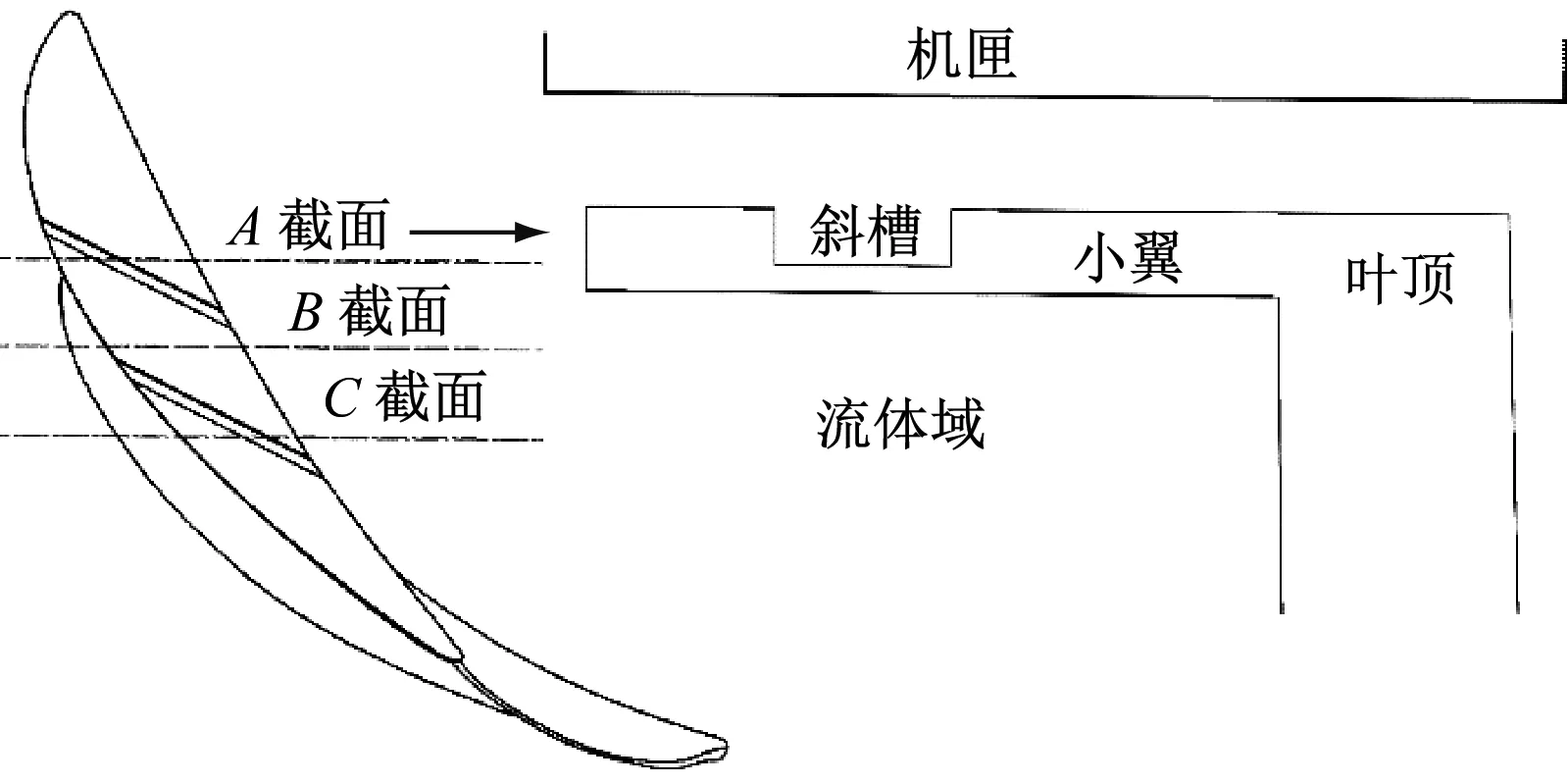

为探究叶顶改型对风机性能和气动噪声的影响,针对该风机Ⅰ级动叶构建了5种改型方案,如图1所示。其中,方案1为仅在吸力面加装叶顶小翼,小翼厚度为3 mm,小翼宽度为3倍的叶顶厚度[13]。方案2~方案5分别是在方案1的基础上进行开槽处理,其中方案2为顺流向单斜槽,方案3为顺流向双斜槽,方案4为逆流向单斜槽,方案5为逆流向双斜槽。槽深均为2 mm,槽宽均为3 mm[14]。

(a) 原叶顶

1.2 计算方法及边界条件

采用Fluent进行数值模拟,基于多重参考系(MRF)模型对该轴流风机性能进行定常计算。控制方程包括连续性方程、雷诺时均方程和Realizablek-ε湍流模型,其中在计算旋转运动时Realizablek-ε模型具有明显优势[15]。压力-速度耦合采用收敛性较好的SIMPLEC算法,控制方程中的对流项、扩散项和湍流黏性系数均采用二阶迎风格式。计算域进、出口分别采用速度入口和自由出流;动静交界面用interface连接;当进、出口质量流量差值小于10-5kg/s,湍流动能k、耗散率ε和各方向速度残差均低于10-4且进、出口总压保持恒定时即认为计算收敛。

采用宽频噪声源模型和计算气动声学(CAA)2种方法进行噪声分析。其中,宽频噪声源模型包含Proundman噪声源模型和边界层噪声模型,通过定常计算可准确预测噪声源分布,具有计算时长较短等优势,但无法获得噪声的时域和频域特征。为此,采用CAA方法将定常计算结果作为初场,采用大涡模拟进行非定常计算[16],在Ⅰ级动叶区的叶顶间隙处设置监测点,获取监测点处的静压信息,对其进行快速傅里叶变换,得到监测点处的静压脉动频域分布,进而推断出声源的强弱和频谱分布。动叶区选用滑移网格,压力-速度耦合选用PISO算法,采用精度较高的二阶隐式时间推进法进行气动噪声模拟,时间步长选用风机旋转1°的时间,即1.118 6×10-4s。

1.3 网格划分无关性验证

采用ICEM对风机全流道进行网格划分,针对集流器和扩压器采用结构化网格,可同时保证高网格质量和低网格数;对于动叶区和静叶区,则采用适应性较好的非结构化网格,重点对动叶区进行网格划分,并在叶顶间隙处利用尺寸函数进行加密。壁面处第1级边界层网格高度为4.4×10-5m,此时可保证无量纲壁面距离y+<1,网格划分如图2所示。

(a) 全机网格

为消除网格数对计算结果的影响,对原风机进行网格无关性验证,在不同网格数下对设计体积流量下的风机进行模拟,以样本值为基准,采用全压偏差和效率偏差进行分析。由表1可知,随着网格数的增加,全压和效率偏差逐渐减小,且当网格数大于1 505万时,继续增加网格数对计算结果影响不大。考虑到计算量和时长等因素,选取网格数为1 505万。

表1 网格无关性验证

1.4 模拟结果验证

为验证模拟结果的准确性,在体积流量qV为80~92.5 m3/s范围内对原风机的全压和效率模拟值与样本值进行对比。由表2可知,在设计体积流量下,全压偏差和效率偏差分别为2.86%和3.95%;在体积流量qV为80~92.5 m3/s下平均全压偏差和效率偏差分别为2.98%和3.08%,均低于5%,表明模拟结果可准确反映风机的运行状态。

表2 全压和效率模拟值与样本值对比

2 结果及分析

2.1 风机性能

为表征叶顶改型后风机性能的变化,定义全压变化率αp=(p-po)/po,其中po和p分别为叶顶改型前后风机的全压,定义效率变化率αη=(η-ηo)/ηo,其中ηo和η分别为叶顶改型前后的风机效率。图3为不同方案下的性能对比。由图3(a)可知,吸力面小翼可提升风机全压;在方案2~方案4下风机全压进一步提升;全压变化率随体积流量的增加均呈先减小后增加的趋势,其中方案2的提升效果最明显,在设计体积流量下全压提升率为1.36%。各方案下全压大小依次为方案2>方案3>方案4>方案1>方案5。由图3(b)可知,各方案均可有效提高风机效率,且在体积流量较大时提升效果更明显,在设计体积流量下方案1~方案5的效率变化率分别为0.46%、1.11%、1.03%、0.44%和0.41%。

上述结果表明,吸力面小翼可有效提升风机性能,且在小翼上开设顺流向斜槽可进一步提升风机性能。在体积流量较大时,各改型方案的性能提升均更明显,考虑到近年来电厂超低排放改造使得烟风系统阻力增加,因此在大流量侧的性能提升具有现实意义。综合考虑全压和效率的变化,方案2为最佳改型方案。

2.2 内流特征

为进一步探究叶顶改型对风机性能的影响,对叶顶间隙处的内流特征进行分析。考虑到叶顶泄漏涡往往在叶顶中部开始形成,同时兼顾改型后的开槽位置,在叶顶处取3个截面进行分析,改型前后的截面位置相同。图4为方案3下截面位置和形状示意图。

图4 叶顶处截面位置和形状示意图

图5为不同方案下3个截面上叶顶间隙处的涡量云图和流场速度矢量连线分布。截面上空白处对应叶顶及小翼部位。由图5(a)可知,叶顶处呈现较为复杂的流场特征:在A截面处,叶顶附近的流体从吸力面流向压力面;而在叶顶中后部(B截面和C截面)有明显的叶顶泄漏流,并在吸力面附近与主流混合,产生泄漏涡(区域Ⅰ),各截面上的流场速度矢量连线均在白色固体处中止,以此体现流体质点撞击到固体壁面这一特征,该现象与文献[6]中的结果一致;泄漏涡使该区域的能耗增大,进而叶顶处的做功能力降低[17]。由图5(b)可知,在吸力面加装小翼后,叶顶处的流场明显发生改变,叶顶压力面侧产生一涡流(区域Ⅱ),该涡流会阻碍泄漏流的运动,流体通过该涡流后继续向吸力面移动。与原型相比,方案1下涡团尺寸明显减小,且涡量较原叶顶有所降低,表明叶顶间隙内的涡流对泄漏涡有抑制作用。对比图5(c)~图5(f)可知,在叶顶小翼上开设顺流向斜槽时,槽内气流与泄漏流方向相反,两股气流相互对冲,在气流交界处产生新的涡流(区域Ⅲ),该涡流的涡量较大,这对叶顶间隙内的泄漏流有较好的阻塞效果,有效限制了泄漏涡的产生[18]。值得注意的是,方案3中A截面处有一大涡量区(区域Ⅳ),但由于此截面泄漏流尚未形成,因此该区域未起到抑制泄漏涡的作用;同时,由于上游斜槽的分流作用,下游斜槽内的流量受到限制,使得方案3对泄漏涡的抑制作用弱于方案2。在方案4和方案5下,槽内气流与泄漏流同向,并未产生新的涡流,其流场速度矢量连线和涡量分布与方案1相似。对比上述结果可知,方案2下泄漏涡尺寸和涡量最小,因此性能提升效果最佳。

(a) 原叶顶

2.3 噪声预估

(a) 原叶顶

由图6(a)可知,在单流道的中心区域声功率级较低,有一处声功率级最低的区域,在动叶区靠近壁面处声功率级较高,其中吸力面顶部附近有一处声功率级最高的区域。这是因为气动噪声主要是压力脉动引起的,对于原叶顶风机,叶顶间隙内的泄漏流与主流混合后形成泄漏涡,从而造成该区域内速度脉动和压力脉动增大,故该声功率级较大区域对应泄漏涡的发生位置,其中声功率级最高达到130 dB,说明叶顶泄漏涡和叶顶间隙为主要噪声源[15]。由图6(b)可知,在吸力面加装叶顶小翼后声功率级的总体分布保持不变,吸力面顶部附近的声功率级有所降低,最高声功率级为120 dB,这是由于叶顶小翼限制了泄漏涡的发展。此外,叶顶压力面侧也有一处高声功率级区域,此处对应加装小翼后叶顶压力面侧生成的涡流区,这也验证了涡流区噪声较高这一结论。对比图6(c)~图6(f)可知,当顺流向开槽时,斜槽附近均出现了高声功率级区域,这是由于该区域存在涡流;同时,吸力面顶部附近的高声功率级区域范围较小,这是因为当地泄漏涡涡量较低。同理,逆流向斜槽时由于未能产生新的涡流,斜槽处的声功率级较低,泄漏涡处高声功率级区域范围也较大。

2.4 噪声分布

由噪声预估可知,动叶区叶顶处噪声较大,因此在Ⅰ级动叶叶顶间隙吸力面侧中后段设置监测点M,如图7所示。

图7 监测点位置

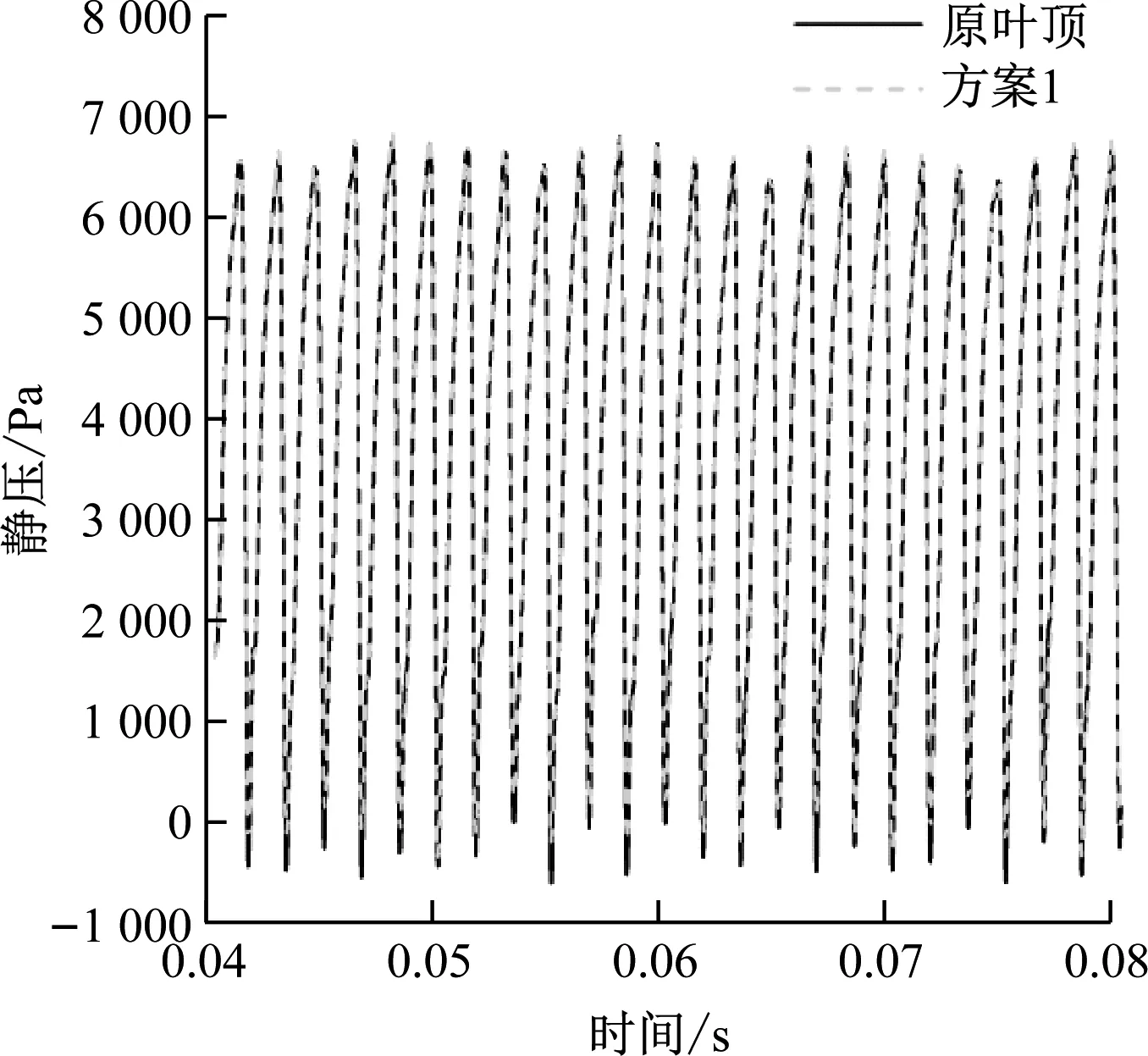

图8给出了原叶顶和方案1下监测点M处的静压时域分布。由图8可知,改型前、后监测点M处静压分布特征相似,在1个旋转周期内有24个峰值点,该数目与动叶片数相同,且各压力峰值接近,这是由于风机转动时叶片周期性地拍打周围介质,表明计算已趋于稳定。另外,改型后的静压幅值较原叶顶时有所降低,表明叶顶改型有利于降低风机噪声。

图8 M点处静压时域分布

2.4.1 总声压级

总声压级SPL为:

(1)

式中:PSD为功率谱密度,Pa2/Hz;pref为参考静压,其值为2×10-5Pa。

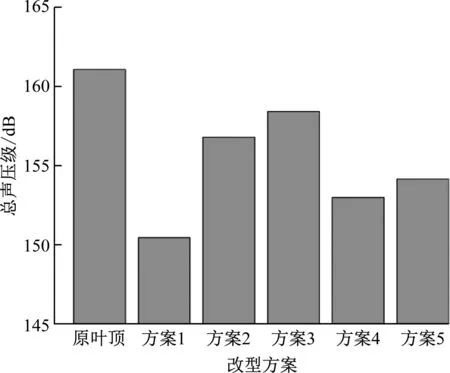

图9为不同方案下的总声压级。由图9可知,原叶顶时监测点处的总声压级最高为161.05 dB。在吸力面加装叶顶小翼可有效降低风机噪声,但在叶顶开槽后噪声均增大,不同方案下监测点处总声压级大小依次为原叶顶>方案3>方案2>方案5>方案4>方案1。对比图6和图9可知,监测点M处的总声压级与对应高度处的声功率级在一个数量级上,且较声功率级更高,此结论与文献[14]中的结论一致。

图9 不同叶顶的总声压级

2.4.2 频域分布

图10为叶顶改型前、后监测点M处声压级的频域分布。风机转速为1 490 r/min,Ⅰ级动叶片数为24,对应基频f=596 Hz。由图10可知,在基频处原叶顶的声压级达到最大值,在倍频处声压级达到极大值。与原叶顶相比,改型后监测点M处的声压级均有所降低,在高倍频处降幅更为明显。原叶顶下监测点M处5倍频及之后倍频处的平均声压级为131.1 dB,方案1~方案5下监测点M对应倍频处的平均声压级分别为116.32 dB、122.16 dB、125.08 dB、116.47 dB和117.04 dB。这表明叶顶改型可有效降低风机噪声。综上,方案1的降噪效果最好。

(a) 原叶顶

2.4.3 噪声源分布

为更直观地反映噪声源的位置和强度分布,探究叶顶改型对风机噪声的影响,引入静压脉动时均值prms:

(2)

式中:n为总采样数;pi为瞬时静压,Pa;t为时间,s。

由前文分析可知,泄漏涡发生在叶顶吸力边侧,叶顶附近为最大噪声区,叶顶改型后同样也是对叶顶附近的噪声影响最大,故在叶顶和吸力面顶部附近prsm的变化最明显。图11给出了不同方案下叶顶和吸力面顶部的prsm分布。由图11(a)可知,对于原叶顶,叶顶中后部的压力变化较剧烈,故噪声源主要位于叶顶中后部,而叶顶前部噪声较低,这是由于叶顶泄漏流主要位于叶顶中后部。同时,吸力面顶部一处区域的prms也较高,该区域处于泄漏涡附近,受泄漏涡的影响而导致噪声较强,此结果与郑楠等[19]的研究结果一致。

(a) 原叶顶

对比图11(a)和图11(b)可知,当在吸力面加装叶顶小翼后,叶顶处的噪声源变化较为明显。加装小翼后,prms最大区域向尾缘方向移动,且对应面积有所减小,表明小翼降低了叶顶处的噪声,同时小翼吸力面上的高prms区域较原叶顶也有所减小,说明小翼有效抑制了泄漏涡,降低了吸力面上由泄漏涡引起的噪声。

由图11(c)可知,当在吸力面小翼上开设顺流向斜槽时,叶顶处的主要噪声区范围变大,且斜槽处的prms提高,这是因为斜槽处存在涡流,使得方案2叶顶处的噪声高于方案1,但方案2中小翼吸力面处的prms较方案1明显降低,说明此时泄漏涡得到有效抑制,使得吸力面处的噪声进一步降低。总体效果为方案2的总噪声大于方案1,此结果与前文噪声预估结果一致。

2.5 涡结构

为深入分析叶顶改型前后对泄漏涡的影响机理,引入Q准则对涡结构进行分析,Q准则用于表征瞬态涡结构,可直观描述涡的结构和位置[20],Q>0表示流体的转动张量大于应变张量,此时流动涡结构占主导地位。

(3)

式中:Ω为旋转(涡量)张量;S为应变张量;u、v、w分别为x、y、z方向的速度。

图12为Q=9×105s-2时不同方案下叶顶处的涡量识别图。由图12(a)可知,原叶顶处的涡结构较为简单,泄漏涡主要从叶顶中部开始产生,在吸力面侧向外发展,同时由于流道内主流方向的影响,使得泄漏涡具有从前缘向尾缘移动的趋势。此时,叶顶中部泄漏涡不受其他涡的影响,发展较为独立,具有明显向主流道发展的趋势。由于受到上游处泄漏涡的影响,叶顶后部泄漏流与主流的掺混较弱,因此叶顶后部泄漏涡较叶顶中部的涡团范围偏小,文献[21]中也出现了类似现象。由图12(b)可知,当在吸力面加装叶顶小翼时,叶顶处的涡结构变得更加复杂,叶顶间隙内存在大量的条状涡,使得叶顶泄漏流受到阻塞,泄漏涡受到抑制,具体表现为泄漏涡向主流道发展的趋势弱于原叶顶,而涡结构分布更靠近吸力面侧;同时,区域Ⅰ处叶顶后部的泄漏涡范围缩小更加明显。

(a) 原叶顶

对比图12(b)和12(c)可知,采用方案2后叶顶泄漏涡结构进一步发生变化:区域Ⅱ处泄漏涡的涡结构分布较为离散,大尺度涡发生破碎,同时向吸力面侧的发展趋势较方案1更明显,表明泄漏流受到阻塞的程度更高,此时泄漏涡对主流造成的能量损失进一步减少。同时可以看出,方案2下叶顶间隙内的涡结构较方案1更为复杂,且涡尺度(区域Ⅲ)较大,说明方案2具有更强的阻塞叶顶泄漏流的能力。

3 结 论

(1) 在吸力面加装叶顶小翼后风机全压和效率均提升,在小翼上开设顺流向斜槽后性能更优,方案2下风机的性能最佳,对应全压和效率变化率分别为1.36%和1.11%。

(2) 各种改型方案均会使叶顶间隙内的流场更复杂,泄漏涡的涡量均有不同程度的减小,顺流向开槽时叶顶间隙内会形成新的涡流,这会进一步限制泄漏涡的发展。在吸力面加装叶顶小翼后泄漏涡向主流道发展的趋势减缓,在小翼上开设顺流向斜槽后涡结构分布较为离散,大尺度涡发生破碎,涡核位置靠近吸力面侧,叶顶处涡结构更为复杂,泄漏涡损失进一步减小。

(3) 泄漏涡和叶顶间隙为主要噪声源,吸力面小翼可有效降低风机噪声,在小翼上开槽后噪声源分布发生变化,总声压级增大。综合考虑风机性能和噪声变化,方案2为最佳改型方案。