纺织车间定向均流送风口结构设计及其送风性能

2023-09-25高艺华钱付平王晓维汪虎明韩云龙

高艺华, 钱付平, 王晓维, 汪虎明, 高 杰, 陆 彪, 韩云龙

(1. 安徽工业大学 建筑工程学院, 安徽 马鞍山 243002; 2. 安徽工业大学 能源与环境学院,安徽 马鞍山 243002; 3. 江苏精亚集团有限公司, 江苏 无锡 214426)

纺织行业规模的快速发展,产能高速增长导致的能耗大幅增加,极易带来不可持续发展的问题,为节能降耗,纺织车间多会采用大小环境送风的方式[1-3]。相关研究表明,纺织产品的质量和纤维回潮率密切相关,纺纱区域的温、湿度取决于纺织车间的空调系统,并通过该区域内合理的气流分布形式来实现调节[4]。细纱和络筒工序是纱线质量保证的关键,影响细纱和络筒工序回潮率的主要因素是工作区域温、湿度分布的均匀性,故需对其所在车间的气流进行重点研究。

近年来,国内外学者将计算流体力学技术(CFD)应用于工业车间的气流运动研究,对工程实际应用具有参考意义[5-7]。Thongsri[8]采用数值模拟的方法对某工厂通风系统气流进行了数值模拟并根据结果提出优化方案,更节约能耗。王晓维[9]采用数值模拟的方法对织造车间定向送风口结构进行优化设计,并与车间实际运行数据进行对比,证明了在织造车间进行CFD模拟的可行性。目前应用于纺织车间的送风口主要有散流器和混流送风口两类。杨瑞梁等[10]开发了混流分布器,主要从风量调节和出风口导叶片结构两方面进行优化,改进后混流送风口改善了附着射流长度及送风范围。而后,夏强[11]提出了一种复合式混流送风口,通过改进导流板形状及设置送风孔进行气流运动优化,该送风口可增强温湿度的均衡性,减小气流的流动性因素,有利于提高成品质量。然而,上述送风口多用于细纱车间或络筒车间,随着纺织行业的结构转型,细特纱线、高档面料不断涌现,生产工艺对于车间的温湿度等空气环境条件要求也越来越严格[12]。当车间配备细络联传输系统时,细纱机和络筒机会位于同一区域,其设备布局与传统车间存在差异,现有送风口结构下的气流运动是否还满足工艺需求,目前相关研究甚少,因此,针对不同车间机器布置情况,为满足其工艺需求、营造优良气流运动,需对纺织空调送风口的结构做出对应调整。

本文提出了适用于细络联车间的定向均流送风口结构,基于CFD技术对不同区域气流组织进行数值模拟,分析该送风口在纺织车间形成的气流分布特性,与相同工况下的复合式混流送风口模拟结果进行对比。并搭建实验台,引入温湿度均匀性指标来判断2种送风口的送风效果,为实际工程设计提供一定的技术指导。

1 物理模型

图1(a)示出提出的定向均流送风口装置,利用送风箱内的可调整对开式叶片及出风口处的导流机构对风量进行均分及引导输送,均流导板转动角度均为70°,布置间距为12 mm。细纱机-络筒机模型对开式叶片转动角度为22°,全络筒机与全细纱机的对开式叶片转动角度为15°。复合式混流送风口如图1(b)所示。本文设备布置假设为细纱机-络筒机、全细纱机、全络筒机3种情况。细纱工序中纤维具有放湿特性,其相对湿度要求为55%~60%;络筒工序中纤维具有吸湿特性,相对湿度要求为60%~70%[13]。

1—对开式叶片1;2—方杆;3—条形均流板;4—对开式叶片2;5—送风箱;6—悬吊支架;7—侧挡板;8—均流导板。图1 定向均流送风口及复合式混流送风口几何模型图Fig. 1 Geometric models of directional uniform flow inlet(a) and composite type mixed flow inlet(b)

2 数值计算模型

2.1 气相控制方程

考虑到纺纱车间机器散热造成上升热羽流,其与空调送风的强制对流形成典型的混合流,对精度要求较高,因此湍流模型选用Realizablek-ε双方程模型[14-15]。其基本气相控制方程为:

(1)

(2)

(3)

2.2 物质输运模型

在模拟热湿交换时,需遵循组分质量守恒定律。具体表述[16]如下:

(4)

式中:mi为水蒸气的组分i的质量分数;Di为组分i的扩散系数,其由Chapan-Enskog公式[17]计算可得;Si为组分i的源项。相对湿度与水蒸气的质量分数关系式如下:

(5)

(6)

式中:w为水蒸气质量分数,%;d为含水量,kg/kg;φ为相对湿度,%;p为大气压,Pa;esd为干球温度对应的饱和蒸气压,Pa。

2.3 数值计算方法与边界条件设置

模拟工作利用商业流体力学计算软件ANSYS Fluent,采用稳态3-D分离隐式求解器,对控制方程采用有限体积法进行离散化处理,通过压力-速度耦合方程的SIMPLE算法求解离散方程组,对流项离散选取二阶迎风离散格式。采用速度入口、自由出流边界条件,各壁面均为无滑移壁面。收敛判别标准为:残差值达到并稳定在10-3以下。

细纱机-络筒机、全细纱机、全络筒机模型的气流入口速度分别设为2、2.2、1.9 m/s;细纱机-络筒机、全细纱机模型的送风相对湿度为90%,全络筒机模型的送风相对湿度为95%。送风温度 24 ℃, 壁面设恒温为30 ℃;回风口为负压150 Pa出流。

据厂家提供资料,单台细纱机功率为 18.2 kW, 单台络筒机的功率为13.5 kW,机器发热量的计算公式如式(7)所示,系数取值参考棉纺织工厂的经验数据:

Q=N·n·k1·k2·k3·α

(7)

式中:Q为机器发热量,kW;N为电动设备的安装功率,kW;n为机器台数,台;k1为安装系数或利用系数,是电动机最大实耗功率与安装功率之比,k1=0.9;k2为同时使用系数,k2=0.9;k3为电动机负荷系数,为小时平均实耗功率与最大实耗功率之比,k3= 0.85;α为热迁移系数,细纱机α=0.9,络筒机α=1.0。计算可得细纱机总发热量为22.56 kW,单位面积散热量为127.14 W/m2;络筒机总发热量为18.59 kW,单位面积散热量为107.99 W/m2。

2.4 网格无关性验证

本模型采用非结构化网格实现计算域离散,并对细纱机、络筒机及送回风口等处进行局部加密,为排除网格数量对数值计算准确性的影响,对不同网格数量的距地面1.2 m处平面的气流平均速度进行无关性验证后,选取405万网格作为计算网格数。模拟取值是在两络筒间距中点、细纱机与络筒间距中点处,分别距地面1.5 m、2 m高度,沿络筒机长度方向均匀布置5个测点,共20个测点。

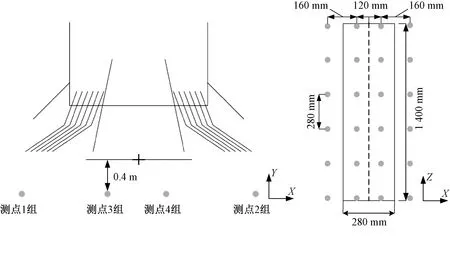

3 实验平台

为验证模拟结果的正确性,且对定向均流送风口和复合式混流送风口的送风效果进行直观比较,本文设计了如下实验。采用TES-1341热线式风速计测量各测点的速度、温度瞬时值,并取多次测量的均值进行定量分析。本实验在Y=-0.4 m处,条形均流板和均流导板的正下方各设2组测点,水平线上每间隔280 mm布置测点,每条水平线共布置 6个, 共24个测点(1~24),(1-1,…,1-6;…,4-1,…,4-6)。1~2组测点对应两侧细纱机区域,3~4组测点对应中间络筒机区域,详情见图2。

图2 竖直面及水平面4组测点位置示意图Fig. 2 Schematic diagram of four sets of measuring points on vertical plane and horizontal plane

4 结果与分析

4.1 系统流场均匀性评价指标

针对系统内送风口送风效果及气流分布状况,引入分布偏差系数K,通过比较不同工况下的K值可以判断特定位置的流场均匀性[18]。温度分布偏差系数(速度分布偏差系数计算方法同)表达式为:

(8)

(9)

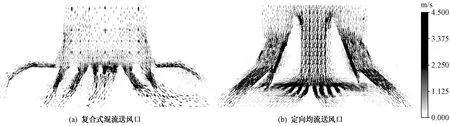

4.2 2种送风口模拟结果对比

复合式混流送风口的出流方向多为两侧,经过整流格栅的气流部分被卷入两侧条形导流板出口的高速气流中,以致不能直接送达络筒区域,如图3(a) 所示;定向均流送风口的对开式叶片起到了风量调节的作用,气流方向更加分散,出流速度为2~3.2 m/s, 保证了气流射程能满足至工作区域的要求,如图3(b)所示。

图3 Z=1 m截面送风口速度矢量图Fig. 3 Vector diagram of velocity of air outlet in Z=1 m section. (a) Composite type mixed flow inlet; (b) Directional uniform flow inlet

复合式混流送风口由于气流不分散,风量未合理调节,在设备散热量不同的情况下,导致速度分布不均,特别是细纱区域的速度波动幅度大,速度差值达0.25 m/s,从而造成了温度、相对湿度的分布也存在相应较大的波动,如图4所示。均存在局部区域的温、湿度过高或过低现象,细纱机区域的相对湿度偏高将对生产具有不利影响,如图5、6所示。而定向均流送风口下的速度场分布均匀,且大部分速度值均在0.4~0.6 m/s范围内,各区域的温湿度总体满足所需的环境要求,波动范围不大。

4.3 定向均流送风口模拟结果分析

a: 细-络模型距地面1.5 m处; b: 细-络模型距地面2.0 m处; c: 全细纱机模型距地面2.0 m处; d: 全络筒机模型距地面1.5 m处图7 3种计算模型不同高度的水平面温度分布云图Fig. 7 Horizontal surface temperature distribution at different heights for three calculation models

图4 2种送风口下各测点速度分布Fig. 4 Velocity distribution of each measuring point under two types of air supply outlets

距地面1.5 m高是络筒机主要工作区域,距地面高2.0 m是细纱机主要工作区域。络筒机区域的温度较低且分布均匀,平均温度仅为30 ℃,这是由于对开式叶片可以进行送风量调节,以满足络筒工序的高湿环境需求如图7(a)。其平均温度为 34 ℃, 中间温度偏低,此位置正处于送风管下方平行位置,送达风量偏多,如图7(b)所示。由于设备总体散热量大于细纱机-络筒机的散热量,为维持工作环境温度为30 ℃左右,增大了送风量,如图 7(c) 所示。模拟结果显示主要工作区域的温度为 29~34 ℃, 且各区域平均温度均在31 ℃左右。如图7(d) 所示,设备全为络筒机时的散热量较小,送风量小,图中两侧的温度较中间温度偏高,整体温度为29~33 ℃,满足生产环境温度要求。

图5 2种送风口下各测点温度分布Fig. 5 Temperature distribution of each measuring point under two types of air supply outlets

图6 2种送风口下各测点相对湿度分布Fig. 6 Relative humidity distribution of each measuring point under two types of air supply outlets

络筒机表面的相对湿度整体高于细纱机表面,且具有明显的分层效果,由于回风口的负压作用导致气流集中,距地面越近相对湿度越高,如图8所示。络筒机主要工作区域相对湿度为62%~67%,细纱机主要工作区域相对湿度为50%~58%,因此该送风口结构下的相对湿度分布能够满足工艺需求。中间位置的细纱机工作区域的相对湿度为54%~59%,两侧细纱机相对湿度低于中间位置,工作区域相对湿度为50%~55%,相对湿度分布较均匀。两侧络筒机表面相对湿度分布比中间更均匀,工作区域的相对湿度为63%~67%,满足生产需求。

a: 细-络模型络筒机; b: 细-络模型细纱机; c: 全细纱机模型中间位置细纱机; d: 全细纱机模型两侧位置细纱机;e: 全络筒机模型中间位置络筒机; f: 全络筒机模型两侧位置络筒机。图8 设备表面相对湿度分布云图Fig. 8 Relative humidity distribution on surface of equipment

4.4 2种送风口送风效果实验对比分析

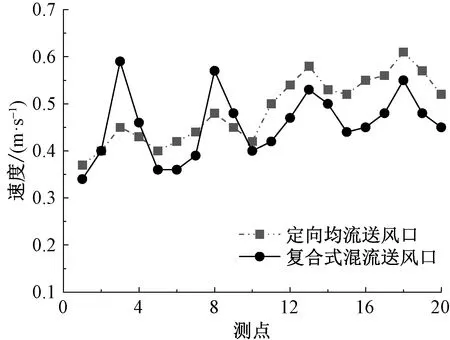

定向均流送风口下的风速呈两端低、中间高的趋势,曲线较平缓。在送风速度v0=3 m/s的工况下,测点速度的最大差值仅为0.33 m/s,而复合式混流送风口的速度值波动较大,最大差值为 0.61 m/s, 如图9所示。定向均流送风口在络筒机区域的速度值明显高于细纱机区域,证明了其具有小环境风量分配的作用,复合式混流送风口由于送风管正下方气流被两侧的气流卷吸,故风速分布为两端高、中间低。

图9 测点在不同送风速度下的速度值Fig. 9 Velocity values of the measuring point at different air supply speeds

由于在实验过程中,相邻测点之间温度会互相影响,所以温度变化值比速度变化值小,复合式混流送风口的温度变化更大。定向均流送风口的细纱机区域温度高于络筒机区域,这与数值模拟结果中温度分布情况一致,说明了4.2节中关于定向均流送风口的气流组织模拟研究结果是正确的如图10所示。

复合式混流送风口和定向均流送风口的速度分布偏差系数均值分别为0.209 3和0.088 9,温度分布偏差系数均值分别为0.015 2和0.008 3。复合式混流送风口的速度、温度分布偏差系数相对于定向均流送风口的差值分别为57.52%、45.39%,定向均流送风口的送风效果更好。若其实际应用到车间时,虽然会受设备散热产生的热流、自然通风等其他因素影响,但是由于气流分布足够均匀,相对湿度的分布受影响较小,依然可以满足工艺环境需求。

5 结 论

1) 定向均流送风口的气流组织较复合式混流送风口更均匀,各区域的温湿度总体满足所需的环境要求,且变化区间不大。

2) 当定向均流送风口应用在不同设备布置情况的小环境送风时,模拟结果表明可通过调节对开式叶片角度实现风量的调节,从而实现相对湿度的量调节以达到工艺需求,可通过转动均流导板将气流送至目标区域,实现对设备区域的定向送风。

3) 复合式混流送风口和定向均流送风口的速度分布偏差系数均值分别为0.209 3和0.088 9,温度分布偏差系数均值分别为0.015 2和0.008 3,定向均流送风口在工程应用中的送风效果会更好。