近水平煤层综采工作面刮板输送机“上窜下滑”控制方法研究

2023-09-25孔祥利王建行杨春学

孔祥利,王建行,杨春学

(北京天地华泰矿业管理股份有限公司,北京 100013)

随着大型机械化设备在煤矿生产的运用,生产效率得到巨大提高,综采工作面布置长度变长,提高了矿井的回采效率。工作面布置长度的增加给设备的管理带来困难,尤其是刮板输送机的“上窜下滑”问题表现尤为突出。刮板输送机的“上窜下滑”导致上、下两端头的安全出口不符合要求,转载输送机贴煤壁,采煤机无法割透机头底板三角煤,导致采煤机滚筒截割转载输送机槽帮损坏设备等诸多问题,严重制约综采工作面的安全回采[1,2]。本文以生产实践中对刮板输送机“上窜下滑”的控制经验为基础,分析研究刮板输送机的控制方法和改进措施,充分发挥刮板输送机的最大功效,确保工作面的安全高效回采 。

1 工作面及刮板输送机概况

1.1 工作面概况及开采条件

赛蒙特尔煤矿3408综采工作面倾斜长度233.5 m,走向长度2540 m,采用综合机械化一次采全高采煤方法。工作面为一向南西的单斜构造,煤层倾角1°~3°。主运输巷布置带式输送机、桥式转载输送机和破碎机,辅助运输巷布置设备列车。工作面主、辅助运输巷均是矩形巷道,宽度5.5 m。工作面布置SGZ1000/1710中双链刮板输送机与SZZ1200/375型桥式转载机搭配使用,两者采用交叉侧卸的转载方式实现转载运输,工作面正常回采期间,刮板输送机机头距安全出口1.3~1.7 m,转载机里侧距煤壁控制在0.5~0.9 m,保证采煤机能够割透煤壁。支架使用ZYT8600/24/48 二柱掩护式液压支架。回采工艺流程:割煤→移架→推移刮板输送机→清煤,前滚筒割顶,后滚筒割底。采用手动推溜方式。推溜滞后采煤机后滚筒15~30 m,推移千斤顶逐次推出。

1.2 刮板输送机“上窜下滑”危害

工作面回采期间,刮板输送机会出现“上窜下滑”现象,将刮板输送机向主运输巷的位移定为“上窜”,向机尾方向的位移定为“下滑”[3]。刮板输送机的“上窜下滑”是工作面技术管理的一项重要工作,最重要的是提前控制和预防,一旦发生就极难控制,带来的危害有[4-6]:

1)导致两端头安全出口变小,不符合《煤矿安全规程》等相关规定。

2)导致转载输送机机头或机尾贴靠采侧煤壁,采煤机滚筒无法割通底板处三角煤,刮板输送机无法正常推移,需人员处理三角煤,工作区域存在片帮伤人风险。

3)导致支架倒架,顶板支护质量下降,顶板管理困难。

4)导致支架倾斜,支架前梁两端与煤壁的端面距不一致,采煤机司机割煤时产生视野误判,造成采煤机滚筒割前梁机电事故。

5)刮板输送机“下滑”严重时,造成刮板输送机与转载输送机夹角变大,转载输送机脱离带式输送机中线,落煤点不正,带式输送带跑偏,造成生产事故和中断,夹角变大造成刮板输送机与转载输送机连接哑铃销断裂,生产设备分离。

2 原因分析和常用规控制方法的不足

查阅众多学者对刮板输送机“上窜下滑”的研究成果[7-15],笔者对刮板输送机“上窜下滑”的原因及控制方法进行了分析总结,并通过实际生产应用中遇到的问题,对其相应的控制方法不足进行了总结。

2.1 刮板输送机“上窜下滑”原因分析

1)工作面上下两顺槽标高落差大,由于生产设备的自重,使工作面生产设备向标高低的巷道发生位移。

2)工作面倾斜角度变化时,液压支架的推移杆对刮板输送机的作用力角度变化,造成刮板输送机“上窜下滑”。

3)工作面范围内的底板起伏,使刮板输送机在工作面的起、伏点所受的牵引力不同,造成刮板输送机的“上窜下滑”。

4)机头、机尾的推溜方式对刮板输送机的定点有直接影响,单向推中部槽时向推溜方向发生位移。

5)采煤机割煤时受到的阻力会对刮板输送机作用相反的力,导致刮板输送机位移。

6)刮板输送机的运煤方向和双电机的启动顺序造成刮板输送机受力发生位移。

2.2 刮板输送机“上窜下滑”常用控制方法的不足

当工作面刮板输送机出现“上窜下滑”后,通常采用以下方式进行调整控制:

1)调整工作面伪斜角度,通过割煤时甩头或甩尾,改变刮板输送机机头或机尾的超前距离,改变工作面伪斜角度,实现对刮板输送机“上窜下滑”的控制。工作面调斜对刮板输送机刚出现“上窜下滑”征兆时,作用效果显著。“上窜下滑”一旦发生,常规长工作面调斜速度慢,对刮板输送机控制难度较大,甩面时一套流程只能采出正常回采煤量的一半,工作效率较低。

2)改变推移刮板输送机的方式,由双向推移改为单向推移,使刮板输送机一直受到单一方向的力,控制和调整刮板输送机的位移。此方法对工作面顶板的稳定性要求较高,特别是周期来压、顶板破碎时,单向推移时无法拉移超前架及时护顶,造成冒顶事故,此方法在使用时受到限制。

3)使用液压支架侧护板调整支架相对于刮板输送机的角度,从而改变推移杆对刮板输送机的作用力方向来控制和调整刮板输送机的位移。此方法同样受到顶板完整性和周期来压影响,在使用时受到限制。另外,此方法还受到液压支架自身状态影响,再生产实践中,液压支架服务年限长,结构件老化,底座、顶梁和四连杆的连接件配合间隙变大时,顶梁侧移而无法带动底座移动,造成支架倒架,无法实现对刮板输送机“上窜下滑”控制,支护状态也无法保障。

4)采用采煤机单向割煤,使用采煤机割煤方向受到阻力的反作用力,改变刮板输送机受力方向,来控制和调整刮板输送机的“上窜下滑”。此方法虽对刮板输送机“上窜下滑”起到控制作用,但此方法效率低,不利于工作面的高效回采。

5)在液压支架前采用液压单体辅助控制刮板输送机,此方法难控制预伸出量,液压支架前空间大,无遮挡物,受到作用力时,容易造成液压单体飞崩,对操作人员安全构成威胁。

3 控制刮板输送机“上窜下滑”的实践改进

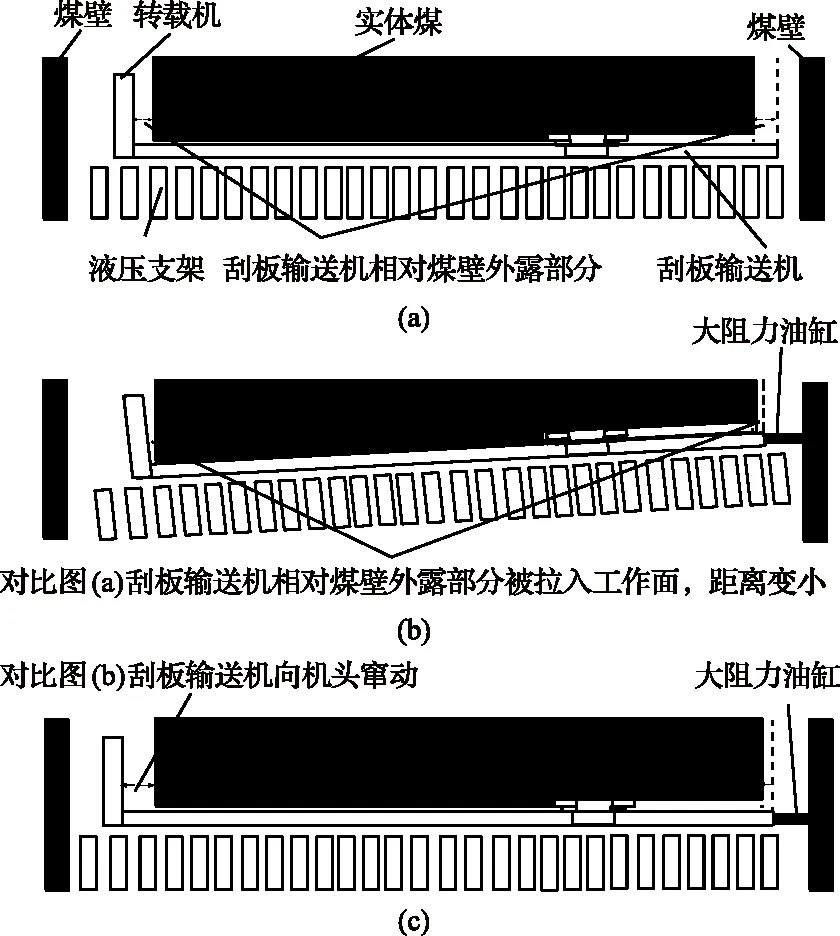

3408综采工作面在回采到距开切眼位置378 m处,机头安全出口1.6 m,转载输送机里侧距煤壁0.6 m,采煤机可以正常割通转载输送机里侧底板三角煤如图1(a)所示,在后续回采过程中,刮板输送机出现“下滑”,机尾安全出口变小,同时转载输送机里侧与煤壁靠死,已无法割通底板三角煤,导致刮板输送机推移困难,发生“漂刀”现象。针对刮板输送机“下滑”情况,现场采取了甩机头的回采方式进行工作面调斜,依照之前控制经验,经过两个生产班的调斜之后,刮板输送机“下滑”趋势会消失并稳定,之后会“上窜”到合适位置,再通过甩机尾、调架等组合方式进行回调,直至刮板输送机稳定并保持合适的安全出口宽度。但在本次控制过程中出现了“下滑”无法控制的情况,严重影响了正常生产活动。经过研究分析,总结出在不同工况和不同环境下,以上方法的不足和改进运用经验:

图1 固定机位单向推溜刮板输送机上窜示意

1)工作面调斜在刮板输送机出现“上窜下滑”初级阶段具有良好的效果,也是控制刮板输送机“上窜下滑”的重要方法和必要工序。在3408工作面出现“下滑”后,采取甩机头的方法对工作面进行调斜,刮板输送机一直未出现向机头移动迹象,转载输送机与煤壁紧贴,机尾超前机头达到32 m,倾斜角度达到8°如图1(b)所示,经分析,工作面调斜过度,工作面相对变长,刮板输送机机头机尾向工作面缩进,造成转载输送机被拉向煤壁。由于刮板输送机与转载输送机直角搭接,刮板输送机倾斜角度过大时,转载机也随着发生倾斜,偏离带式输送机中线,造成落煤点不正撒煤。过度调斜后,其他措施也失去作用。针对过度调斜,通过甩机头回调工作面倾斜度,将超前距离调整到8 m,此过程中采用大阻力油缸将机尾固定,限制刮板输送机向机尾“下滑”,采取单向推移和调整支架角度相结合的方法,将被拉入工作面的刮板输送机推至机头,实现刮板输送机“上窜”,如图1(c)所示。

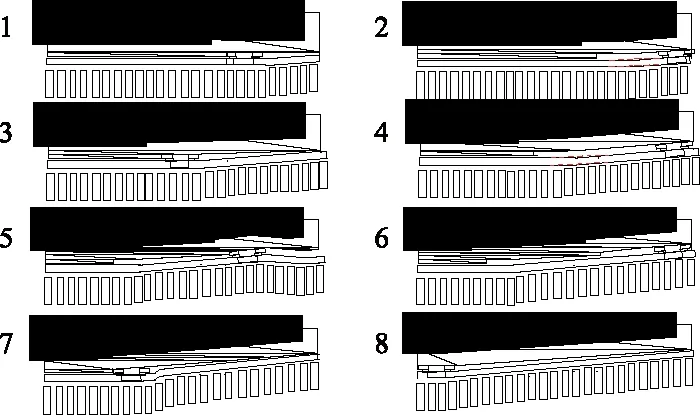

2)工作面出现“上窜下滑”迹象时,需要快速采取措施对刮板输送机进行控制,长工作面调斜速度慢,效率低,在实践中采取了短面调斜的方法,即在工作面100#架处和70#架处进行三次甩面,使机尾超前机头三个机尾,实现快速调斜,如图2所示。此过程要注意在挂线位置要进行回刀或跟架,防止回刀位置拖后。

图2 短面调斜示意

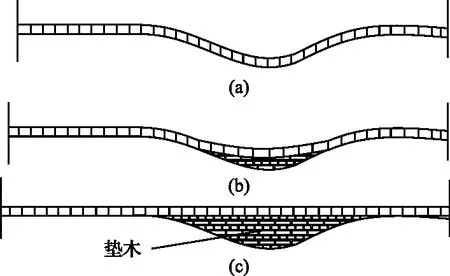

3)工作面由于底板变化出现起伏,在3408工作面这次刮板输送机的调整中,工作面70#—90#架为整个工作面的低洼点(如图3),工作面调斜和单向推移刮板输送机使刮板输送机拥挤在低洼点,其无法向机头方向移动。由于落差较大,提刀留底煤的方法无法快速将低洼点提平。针对这种情况,采取了在低洼点刮板输送机中部槽下垫道木,将中部槽垫平,将弯曲的中部槽展开,再结合单向推中部槽方法,使刮板输送机向机头方向移动。

图3 快速展平刮板输送机示意

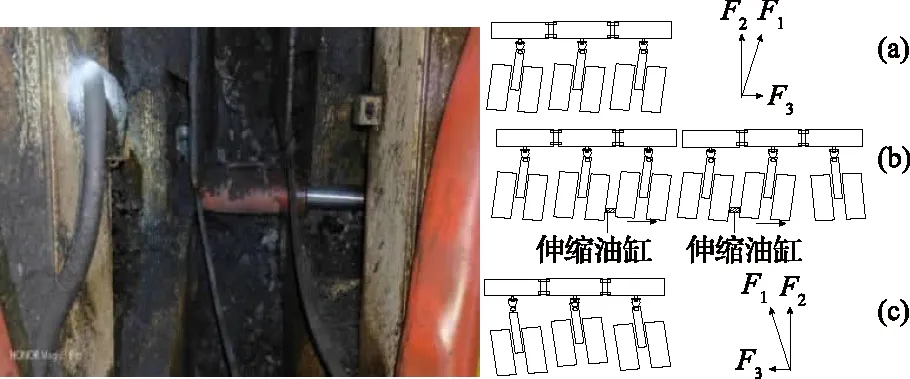

4)在利用液压支架侧护板调整液压支架角度时,由于工作面采高大(4.0~4.2 m),液压支架服务年限长,结构件老化严重,顶梁、四连杆、底座的销轴和连接部配合间隙变大等原因,导致采用顶梁侧护板调整时顶梁移动,底座不动,造成倒架,无法改变支架底座及推移杆与刮板输送机的角度,从而无法改变对刮板输送机的作用力方向,还会因倒架造成支护质量下降。针对这种情况,设计选取了一种架间易操作的伸缩油缸,降下需要改向的支架顶梁,收回侧护板,采取远程供液打出油缸,使用油缸在液压支架底座尾部对液压支架进行调向,改变液压支架底座及整体角度,使推移杆对刮板输送机的作用力向机头方向改变,这样再结合单向推溜方法,实现对刮板输送机的控制和调整。如图4:改变F1作用力方向实现刮板输送机“上窜”。

图4 液压支架架尾调架示意

4 结 语

针对综采工作面刮板输送机的“上窜下滑”问题,提出工作面快速调斜、快速展平刮板输送机、机尾(机头)固定单向推溜、油缸辅助调整支架等方法,实现对刮板输送机“上窜下滑”的控制,在实践中要多种措施协调共用,快速实现对刮板输送机的控制和调整,防止因“上窜下滑”严重导致设备损坏或生产事故。为在控制刮板输送机“上窜下滑”处理的问题上提供了实践及技术支撑。