一种航空用高温压力芯片设计与封装技术研究

2023-09-23涂孝军温学林

李 闯,涂孝军,温学林

(1.航空工业苏州长风航空电子有限公司,江苏苏州 215151;2.苏州大学,江苏苏州 215131)

0 引言

近年来,微机电系统(micro electro mechanical system,MEMS)发展日趋成熟,MEMS集微型传感器、致动器以及信号处理和控制电路、接口电路、通信和电源于一体,具有微型化、智能化、多功能、高集成度和适于大批量生产等优点,已在航空航天领域得到广泛应用,并被专门定义为“AeroMEMS”[1]。随着国内航空发动机研制要求的不断提升,对于发动机温度、压力高精度测试、长寿命和长期稳定性提出了更高的要求,与之相应配套的高精度、高稳定性、长寿命温度、压力传感器需求也随之增加[2]。

在航空测试领域,压力传感器主要配套给飞机控制系统、辅助动力装置、环境控制系统、健康管理系统等,用于测量包括发动机各截面、燃滑油管路、压气机进出口、飞机液压传动、推进器、座舱气压等位置的压力。通过监测飞机、发动机主要部件的压力参数及其变化,将信号输送给控制系统,进而实现对发动机的控制、健康评估、故障预测和诊断[3]。

目前广泛使用的单晶硅压阻式压力传感器,采用PN结隔离应变电桥与应变膜,其工艺成熟且易于量产[4]。但是PN结漏电随着温度升高而急剧增大,当温度超过125 ℃时,传感器的性能会严重下降甚至失效[5]。因此,开发用于高温环境下使用的压力传感器越来越受到重视。

SOI(silicon on insulator,绝缘体上硅)材料通过埋入绝缘层保证了敏感电阻与衬底隔离,避免了高温时普通硅片扩散电阻PN结失效而导致的漏电现象,从而具有更稳定的高温性质[6]。SOI中的绝缘层包括SiO2、蓝宝石和金刚石等,其中以SiO2为绝缘层的SOI材料因其制造工艺成熟、性能稳定、成本低,成为高温压力传感器的优选材料[7-8]。同时,SOI材料不仅保持原有单晶硅的压阻效应,利用MEMS工艺加工成的芯片的噪声也远小于其他材料[9]。另外,随着器件特征尺寸的缩小和电路集成度的提高,SOI材料的高速、低功耗优点变得更加明显,这些优点为SOI材料在航空航天机电系统、控制系统等领域中应用提供了可行性[10]。因此,以SOI材料制作的高温压力传感器相对于其他材料有着较大的材料优势。

借助MEMS工艺制造的高温硅压阻式压力传感器因具有体积小、精度高、动态响应迅速等特点,在航空测试领域有广泛的应用。航发控制系统用压力传感器除了耐温要求高(长期工作温度150 ℃),对满量程输出、精度、温度漂移等均提出了很高的要求[11]。为设计高精度、低温漂和高稳定性压力芯片,需要从芯片结构、膜片尺寸、压敏电阻条几何形状、注入位置等方面综合考量。同时,为提升压力芯片工作的稳定性,本文采用了薄膜隔离充油封装工艺。根据以往航空压力传感器压力芯片封装失效特点,金丝键合成为芯片封装过程中最薄弱的环节,尤其在高冲击、大过载工况下,金丝断裂故障失效频率较高[12-13]。因此,本文针对这一难点,设计创新金丝焊接路径、工艺及方法,提升金丝键合强度,提高压力传感器整体可靠性和稳定性。

本文以航空用高温硅压阻式压力芯片为研究对象,对压力芯片可动膜片和压敏电阻形状、尺寸等参数分别进行优化设计,利用COMSOL Multiphysics 5.2多物理场耦合分析软件对敏感元件创建几何模型并进行有限元分析,分析了主要结构参数对传感器输出特性的影响,提高传感器的灵敏度,减小非线性误差。借助MEMS技术,实现最优结构压力芯片的制造。通过薄膜隔离充油封装工艺,实现高稳定性压力芯片封装,满足航空领域高温、高稳定性压力芯片使用需求。

1 工作原理与芯片结构

高温硅压阻式压力传感器芯片采用N型、<100>晶向、4英寸(1英寸=2.54 cm)双抛的SOI 晶片作为加工材料,其晶片厚度为330 μm,绝缘层SiO2厚度为2 μm。SOI压阻式压力传感器是利用单晶硅的压阻效应将压力信号转换成电信号的一种传感器。在可动膜片上掺杂形成4个等值的压敏电阻,并连成惠斯登电桥,作为力-电转换元件。当被测压力介质作用于可动膜片时,电桥失去平衡,输出电压[14]。

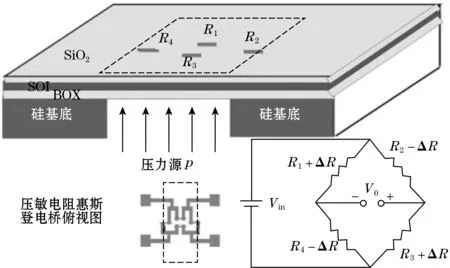

图1为SOI压力芯片的三维结构图及惠斯登电桥连接示意图[15]。当无压力时,4个压敏电阻阻值相同,即R1=R2=R3=R4=R,此时电桥无输出。当压力作用于敏感芯片时,压敏电阻阻值发生变化,电阻R1、R3增大,电阻R2、R4减小。假设阻值变化量ΔR1=ΔR3=ΔR,ΔR2=ΔR4=-ΔR,则电桥输出V0表示为

(1)

式中Vin为供电电压。

当外界压力一定、激励源恒定时,压敏电阻的变化率越大,输出电压越大。

图1 SOI压力芯片三维结构图及惠斯登电桥示意图[15]

根据经验,可动膜片的轮廓可根据需要设计成正方形、长方形及圆形,由于正方形可动膜片有利于提高传感器的输出灵敏度[16],因此本文将可动膜片设计成正方形,其结构如图2所示。

图2 压力芯片结构示意图

2 芯片设计与仿真

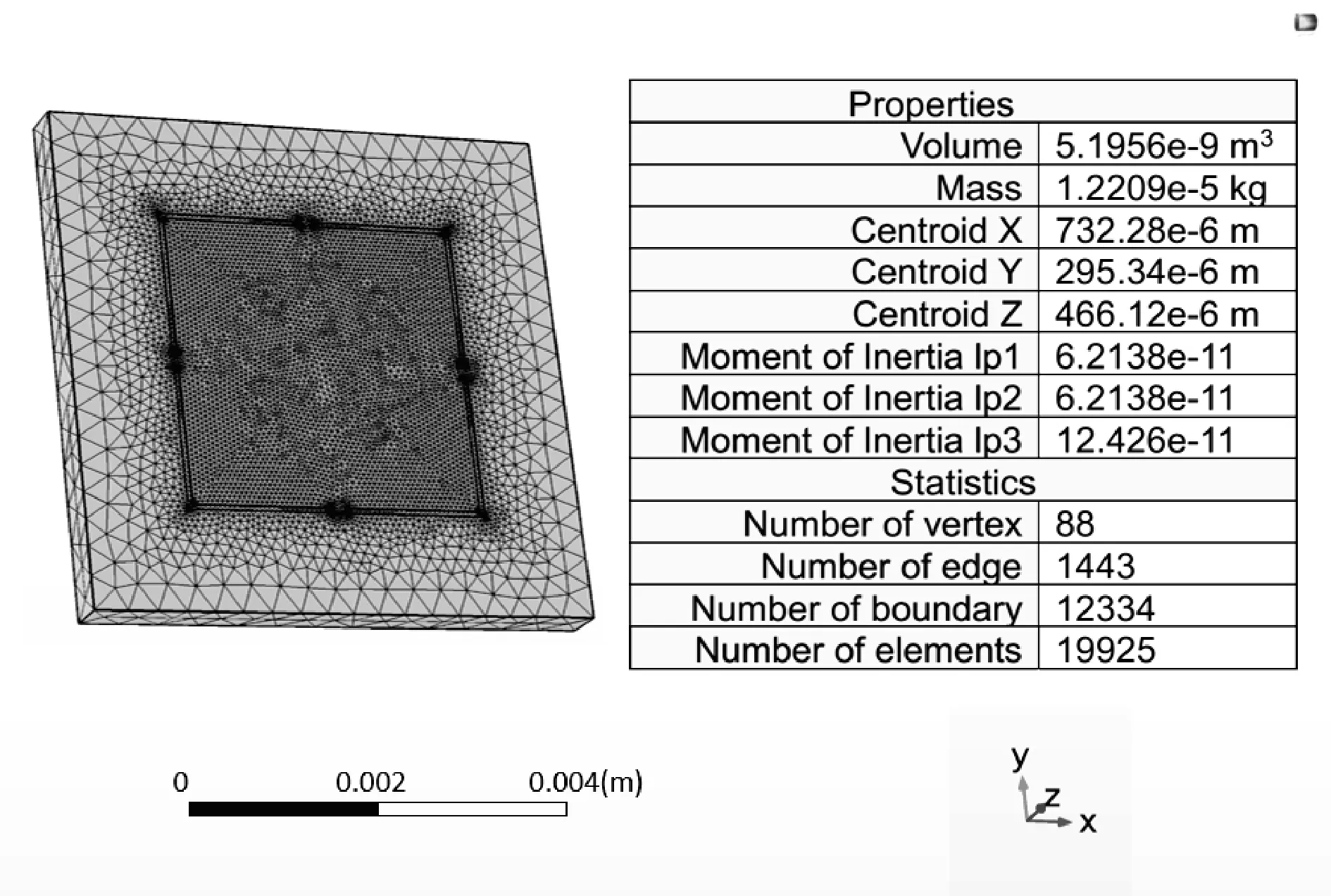

利用有限元分析软件对压力芯片敏感结构进行建模仿真,根据仿真结果对可动膜片及压敏电阻的结构尺寸进行优化,从而提高传感器的输出灵敏度和线性度。通过非线性静态分析及模块分析,可以计算压力芯片的性能,有限元分析过程如图3所示。原材料SOI的主要物理性能参数如表1所示。

(a)划分网格及边界条件设定

(b)压力模型仿真示意图

表1 原材料SOI的主要物理性能参数

2.1 膜片设计

本文设计的压力传感器量程为0~1 MPa,绝压,工作温度范围-55~150 ℃,直流供电电压10 V,满量程输出大于90 mV,线性度优于±0.1%FS,重复性优于±0.01%FS。在-55~150 ℃温度范围内,高低温漂移均优于±0.01%FS/℃。根据以往研制经验,本文设计了5组可动膜片尺寸,如表2所示。

表2 可动膜片边长及膜厚设计

本文对表2中5组尺寸进行仿真分析,由于传感器结构中除可动薄膜以外的部分,均为固定部件,则可以简化仿真模型,重点关注可动膜片部分的形变和力学分布。在利用仿真软件对传感器结构建立有限元模型时,只对可动薄膜部分建模,在约束条件设置中对其进行四边理想固定的设置来定义,用于简化模型,提高计算效率。

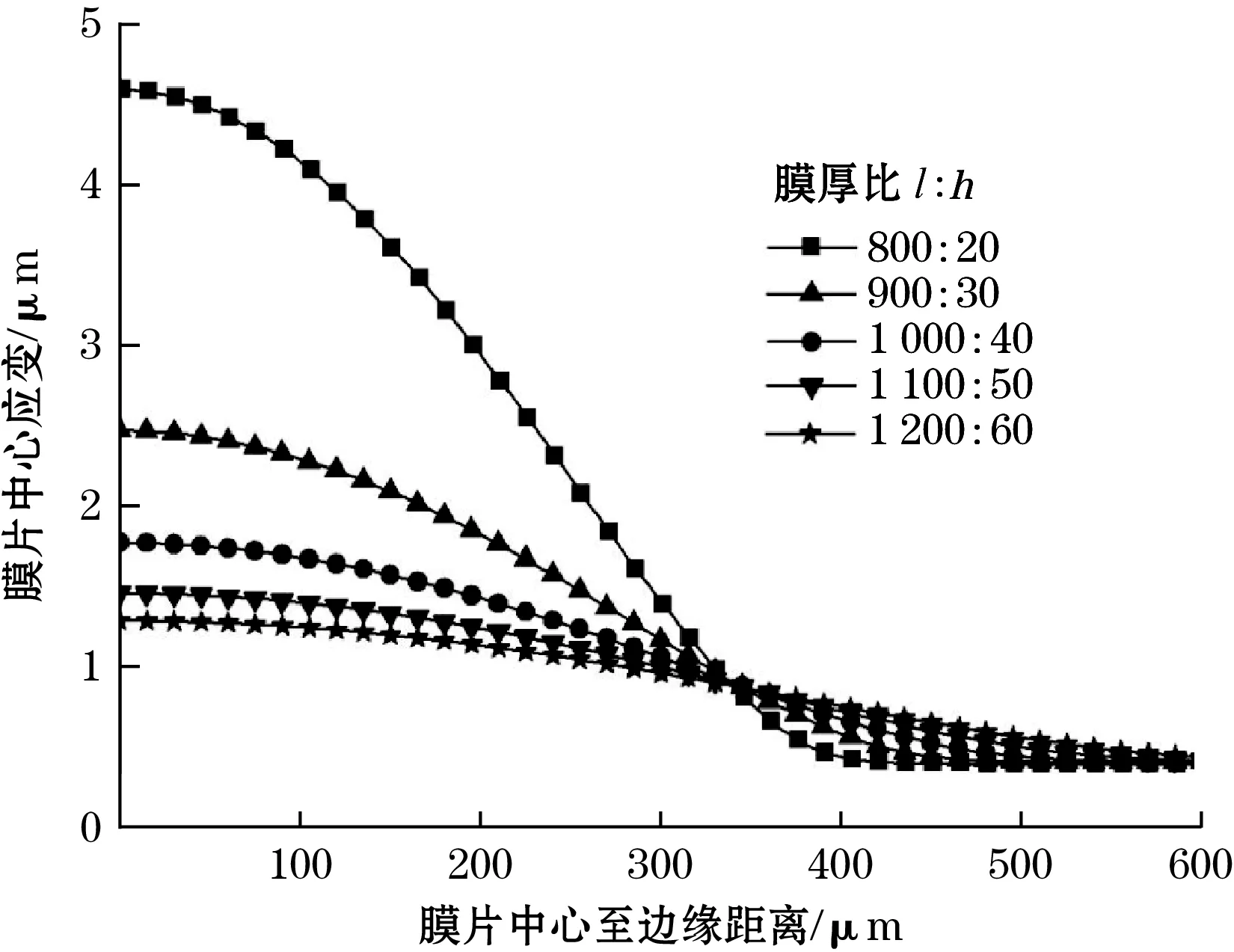

图4为在1 MPa压力下,可动膜片的应力、应变在x轴上从中心原点到膜片边缘的变化示意图。

(a)等效应力随膜厚比的变化

(b)等效应变随膜厚比的变化

由图4可知,可动膜片的应力、应变随着膜片膜厚比呈规律性变化。根据应力分布云图可知,应力最大值出现在可动膜片边沿中心,并且呈现有规律的波峰分布,说明可动膜片应力集中情况较好。随着膜片膜厚比的增加,膜片的最大等效应力逐渐增加,膜片中心最大应变逐渐减小,这说明高膜厚比有利于膜片的应力集中,对提升传感器的灵敏度有明显的促进作用。相反,随着膜片膜厚比的增加,传感器的线性度却呈现下降趋势,这是由于膜片中心最大挠度随着膜厚的减小快速增加,导致非线性误差增加,降低了传感器的线性度。为了平衡传感器灵敏度和非线性误差的“矛盾”,最终确定可动膜片的边长为1 000 μm,膜厚为40 μm。此时,可动膜片的应力集中区域(σl-σt)为75.5 MPa,中心最大挠度为1.8 μm,满足传感器的灵敏度和非线性误差的理论设计值。

2.2 压敏电阻设计

压敏电阻值应与电桥输出端负载相匹配,当负载有较大变化时,电桥的输出电流不应有大的变化。由于硅压阻式压力传感器对温度敏感,应尽量降低自加热产生的热量,桥臂电流一般不宜过大,本文设计的压力芯片激励为直流供电电压10 V,压敏电阻值为6.5 kΩ。根据有限元应力分布图,可动膜片边长中心处为应力集中区域,因此为提高传感器灵敏度,将压敏电阻条置于此处。

在压力测试过程中,由于噪声的存在,影响输出信号的质量,因为传感器的最小分辨率由器件的噪声水平决定。因此,信噪比SNR是压力传感器一个重要的参数。对于MEMS压力传感器,噪声主要源于本征噪声,即来自于器件本身的噪声。本征噪声主要包括热噪声Vj和1/f噪声Vf,而Vj和Vf均和压敏电阻条的几何外形相关。等效噪声RMSnoise与Vj和Vf的关系可表达为[17-18]

(2)

Vj普遍存在于器件中,它是器件绝对温度T的函数,在1 Hz带宽内热噪声Vj可表示为[19]

(3)

式中:k为Boltzmann常数;R为压敏电阻值;B为带宽;n为载流子浓度;q为电荷量;ν为空穴迁移率;a、b和d分别为压敏电阻的长度、宽度和厚度。

1/f噪声源于Hooge提出的电阻体效应,是由压敏电阻的电导率波动引起的,实验表明1/f噪声主要和偏置电流、载流子数量、Hooge系数及压敏电阻形状有关,其表达式为[20]

(4)

式中:I为偏置电流;N为载流子数量;α为Hooge系数(单晶硅3.2×10-6~5.7×10-6);f为频率;h为可动膜片膜厚。

根据噪声起源的理论公式推导,通过对压敏电压条尺寸的优化设计,实现降低噪声和提高信噪比SNR的目标。根据Vj和Vf的表达式,其降低噪声措施主要包括改变压阻条的几何尺寸。为方便分析,将压敏电阻厚度设定为1 μm,带宽在106MHz以内,根据式(2)~式(4),等效噪声RMSnoise与压敏电阻条的长度和宽度之间的变化关系如图5所示。

(a)压敏电阻条长度对RMSnoise的影响

(b)压敏电阻条宽度对RMSnoise的影响

结果表明,RMSnoise随着压敏电阻条长度的增加而增加,RMSnoise随着压敏电阻条的宽度的增加而减小。为平衡压敏电阻条尺寸对于噪声的影响,并综合考虑加工工艺,最后确定压敏电阻条的长度为160 μm,宽度为5 μm。为减小因压敏电阻放置位置带来的误差影响,将R1和R3设计成“一”字形,R2和R4设计成“M”形,如图6所示。

根据上述压力芯片结构及压敏电阻优化结果,最终确定SOI压阻式压力传感器敏感芯片核心结构尺寸参数,如表3所示。

表3 SOI压力芯片主要结构尺寸 μm

(a)“一”字形压敏电阻

(b)“M”形压敏电阻

2.3 仿真与分析

利用 COMSOL Multiphysics 5.2多物理场耦合分析软件对优化后的结构进行有限元仿真,根据压力芯片结构的优化结果设置模型,在可动膜片上施加1 MPa压力载荷,得到薄膜上等效应力分布云图及中心等效应变分布云图,如图7所示。

(a)膜片等效应力分布云图

(b)膜片中心等效应变分布云图

从有限元分析结果可知,应力集中处于可动膜片边沿中心位置,敏感电阻处于该位置可以获得最高输出灵敏度。同时,可动膜片最大挠度发生在膜片中心位置,考虑到传感器线性度的提升,膜片中心最大位移应小于膜片厚度的1/5。

在压力作用下对可动膜片上顶层硅压敏电阻进行路径分析,得到每条路径横纵向应力值。相对于压敏电阻条长度,宽度值很小,可认为横纵向应力只在长度方向上变化,不在宽度方向上变化,所以在1 MPa压力下,压敏电阻的阻值变化[21-22]:

(5)

式中:σl、σt分别为横向应力和纵向应力;π11、π12、π44为压阻系数。

由于π44远大于π11和π12,因此式(5)可以简化为

(6)

压力传感器的输出可以表示为

(7)

将仿真结果应力应变的数值带入到式(7)中,可以计算出压力传感器的输出。分别取0.25、0.5、0.75、1 MPa压力作用下进行仿真,传感器压力芯片在直流供电电压10 V下输出电压测试结果,如表4所示。

表4 不同压力下传感器仿真输出电压

已知传感器灵敏度表达式为[23]

(8)

式中:pM为满量程压力;p0为零点压力;U(pM)为满量程输出电压。

U(pM)越大,灵敏度越高。将仿真结果带入式(8)的灵敏度计算结果为9.958 mV·V-1·MPa-1。

3 芯片流片与封装

3.1 芯片流片

本文选用SOI作为压力芯体基底材料,参照图8所示,压力芯片的制备包括如下步骤:

(1)选用SOI(从上到下分别为单层Si、中间层SiO2和基底Si)硅片作为芯片材料,使用H2SO4∶H2O2(4∶1)清洗硅片表面后,置于1 000 ℃高温炉中,时间30 min,形成(300±20)nm SiO2绝缘层,如图8(a)所示;

(2)利用低压力化学气相沉积工艺,在硅片正面沉积(200±20)nm Si3N4保护层,如图8(b)所示;

(3)通过离子注入工艺,制备P型压敏电阻,离子注入浓度为4.86×1014ions/cm2,离子注入能量为70 keV,经1 000 ℃、30 min退火后,压敏电阻方阻阻值为(210±10)Ω/□,如图8(c)所示;

(4)硅片背面采用湿法刻蚀工艺刻蚀真空腔体,刻蚀深度为290 μm,如图8(d)所示;

(5)制备惠斯登电桥,需要在硅片正面磁控溅射Cr-Au层,之后通过光刻工艺制备金属导线并同时制备焊盘,Cr层厚度为50 nm,Au层厚度为200 nm,如图8(e)所示;

(6)利用真空键合工艺,将硅片基底与SOI硅片进行硅-硅真空键合,形成密封真空腔体,如图8(f)所示。

图8 芯片关键工艺流程图

由于采用硅隔离(SOI)芯片制造技术,SOI衬底材料中的SiO2绝缘层将力敏电阻条与硅基底隔离开,避免了高温下检测电路与基底之间产生漏电现象,总体上解决了芯片高温稳定性问题。同时,通过阳极键合技术将SOI硅压阻力敏芯片与基底硅在真空环境下封装键合,形成压力传感器的弹性敏感单元,传感器的弹性敏感元件采用单晶硅进行制造,单晶硅的良好机械特性和抗蠕变特性,显著降低了压力传感器在测量过程中的迟滞、重复性误差,从而提高传感器的测量精度。最终压力芯片实物如图9所示。

图9 压力芯片总体版图及实物图

3.2 芯片封装

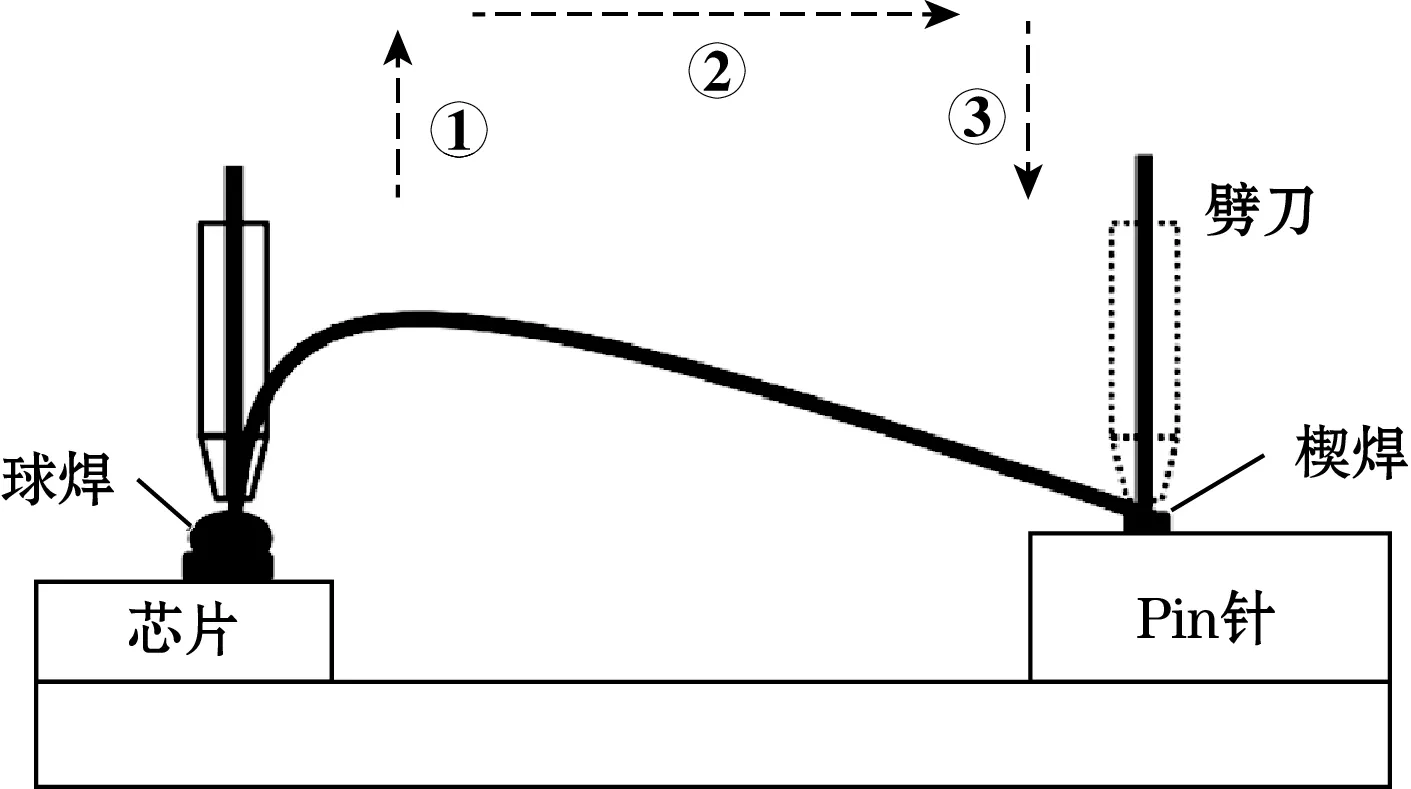

对于压力芯片的封装和测试,一方面需要考虑如何保护精密的微结构不被损坏和腐蚀;另一方面,需要考虑如何将微结构尽量暴露在环境中以获取不失真的物理和化学等特征值[24]。本文在压力芯片封装结构上采用薄膜隔离充油封装工艺,在油腔与波纹片所形成的密闭容腔里填充高温硅油,利用硅油的不可压缩性能与膜片良好的线性位移特性,外界压力直接作用于波纹膜片,并通过膜片传递到硅油,最后由硅油将压力传递给压力芯片。通过采用隔离式结构,可避免被测介质与敏感元件直接接触,在提高传感器稳定性的同时提升其适应能力[25]。在充油压力芯体内部,芯片与Pin针之间的电气连接主要通过金丝键合工艺实现,金丝键合的效果图如图10所示。

图10 金丝键合示意图

为提升压力芯体金丝键合抗拉强度,本文设计了一种金丝键合焊接路径和工艺方法。常规金丝键合工序为:①劈刀先降落至芯片焊盘,在劈刀尾部打火形成金球,然后接触芯片焊盘并释放超声,完成第1个点的球焊键合;②劈刀上抬至设定高度,根据设定的路径完成弧形轨迹并到达Pin针位置;③劈刀继续降落至Pin针焊点并释放超声,通过控制键合压力完成楔焊,劈刀上抬,切断金丝,完成第2个点的楔焊键合,如图11(a)所示。本文在常规金丝键合完成第3步楔焊后,在楔焊焊点处增加第2次球焊过程,即增加步骤④重复第1次球焊键合工艺,完成烧球、成球、超声、键合等过程,在楔焊焊点位置形成二次球焊;⑤第2次球焊完成后,劈刀按尾丝参数垂直抬起到指定高度,线夹关闭,切断金丝,劈刀回到工作位置,准备下一个周期的键合,如图11(b)所示。

(a)常规金丝键合工艺流程图

(b)文中金丝键合工艺流程图

压力芯片金丝键合后实物如图12(a)所示,薄膜隔离充油封装后的压力芯体如图12(b)所示,为测试压力传感器的输出性能,将压力芯体装配到不锈钢壳体内,传感器实物图如图12(c)所示。

图12 压力芯片封装过程示意图

4 测试与分析

4.1 键合强度

压力芯片金丝键合完成后,利用推拉力测试仪测试金丝抗拉强度。本文选用的键合金丝具有高电导率、高电流负载能力、高抗张强度、抗塌陷、抗热疲劳、抗蠕变等特点,金丝直径为1 mil(0.025 mm),含金纯度为99.99%。键合完成后,利用推拉力试验机对金丝键合抗拉强度进行测试,验证新工艺金丝键合抗拉强度。通过对比试验,常规方法,金丝的抗拉强度一般为6 g,采用新工艺方法后,金丝的抗拉强度提升至12 g,抗拉强度提升了1倍,如图13所示。本文采用的新方法使得金丝键合强度更高,有效提升了键合的可靠性和稳定性。

图13 抗拉强度对比试验图

4.2 功能性能

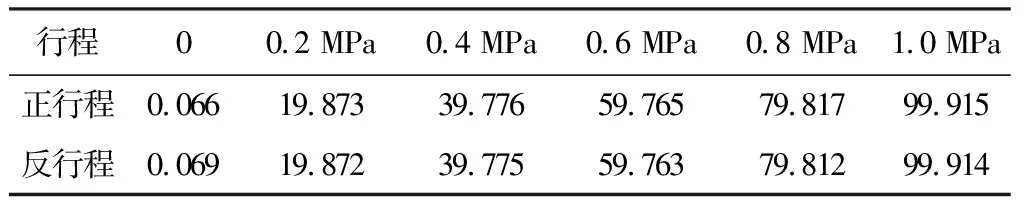

压力传感器测试系统主要由压力源、压力控制系统、烘箱、电源及数字多用表组成,为保证测试的精度和准确性,加压和降压过程必须等压力显示稳定后(压力波动范围在±0.1%),再进行输出电压的读取。在0~1 MPa范围内选取6个测试点,进行正行程(加压)和反行程(降压)测试,对于高低温性能测试,将烘箱温度设置为-55 ℃和150 ℃,温度恒定后保温30 min,确保样件受热均匀后再进行数据采集,测试结果如表5~表7所示。

表5 不同压力下的输出电压(25 ℃) mV

表6 不同压力下的输出电压(-55 ℃) mV

表7 不同压力下的输出电压(150 ℃) mV

对传感器开展压力交变试验,上限压力1 MPa,下限压力0.05 MPa,增压/减压时间2.5 s,交变次数100 000次。试验完成后测试传感器常温输出特性,结果如表8所示,并计算零点漂移和满量程漂移。

表8 100 000次交变试验后输出电压(25 ℃) mV

对传感器的线性度、重复度、精度和温漂进行计算,传感器线性度-0.07%FS,重复度0.008%FS,常温精度-0.19%FS,高温温漂0.004%FS,低温温漂-0.004%FS。传感器经过100 000次高低压交变试验后,零点漂移0.023%FS,满量程漂移-0.082%FS。综上,压力芯体金丝键合强度提升了1倍,传感器性能指标满足测试需求。

5 结论

本文研制了一种基于微机电系统技术的压阻式绝缘体上硅高温压力传感器芯片,通过有限元分析及噪声分析,确定了可动膜片及压敏电阻条的主要结构及尺寸。通过标准MEMS工艺及薄膜隔离充油封装工艺,完成芯片的加工及封装。设计创新金丝焊接路径、工艺及方法,有效提升了金丝键合抗拉强度。经测试,压力传感器展现出较好的线性度、重复性和精度,高低温条件具有较低的温漂指标,高低压交变试验后也具备良好的稳定性。